Способ обработки поверхности с целью ее защиты

Иллюстрации

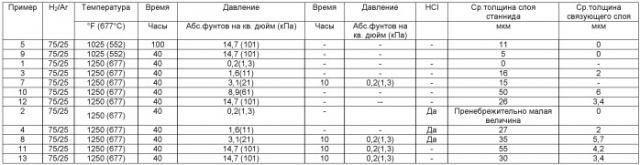

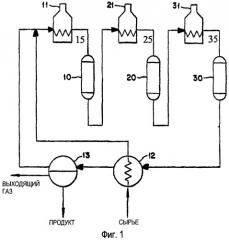

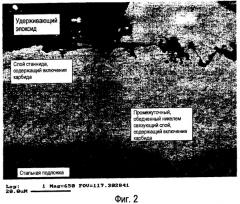

Показать всеИзобретение относится к способам обработки деталей системы конверсии углеводородов и может быть использовано при обработке различных компонентов реакторных систем, например труб печей, корпусов реакторов и т.д. Согласно способу осуществляют нанесение на подложку слоя, содержащего по меньшей мере один металл для формирования на подложке нанесенного слоя и термическую обработку нанесенного слоя в восстановительной окружающей среде при давлении ниже атмосферного для формирования на подложке металлического защитного слоя. Технический результат - повышение защитных свойств детали с металлическим слоем. 7 н. и 35 з.п. ф-лы, 2 ил., 1 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

В данной заявке испрошен приоритет предварительной патентной заявки США, серийный номер 60/686792, поданной 2 июня 2005 г. и включенной здесь посредством ссылки во всей своей полноте.

ПОЛОЖЕНИЕ О ФЕДЕРАЛЬНОМ СУБСИДИРОВАНИИ ИССЛЕДОВАНИЙ ИЛИ РАЗВИТИЯ

Не применялось.

ОБЛАСТЬ ТЕХНИКИ

Область техники данного изобретения

Данное изобретение в целом относится к способам нанесения на подложку металлического защитного слоя с целью ее защиты. Более конкретно, данное изобретение относится к защитным слоям для поверхности металлической подложки с целью предотвращения ее разрушения.

Уровень техники

Химические реагенты в реакторных системах часто оказывают негативное побочное металлургическое действие на реактор. Химическое воздействие на металлическую подложку различных компонентов реакторных систем, таких как трубы печей, корпуса реакторов или внутренние части реакторов, может привести к разрушительным процессам науглероживания, образованию металлической пыли, растрескиванию в результате коррозии под галоидным напряжением и/или коксованию.

“Науглероживание” означает проникновение углерода в подложку различных деталей реакторной системы. Такой углерод может затем осесть в подложке на границе зерен. Науглероживание подложки может привести к охрупчиванию, образованию металлической пыли или потере механических свойств деталей. “Образование металлической пыли” приводит к отделению металлических макрочастиц от поверхности подложки. “Коксование” означает множество процессов, включающих разложение углеводородов до по существу элементарного углерода. Трещины, образующиеся в результате коррозии под галоидным напряжением, могут возникнуть при контакте аустенитной нержавеющей стали с водным галоидом и представляют собой уникальный вид коррозии, при котором трещины распространяются в сплаве. Все упомянутые процессы разрушения по отдельности или в сочетании могут привести к существенным финансовым потерям с точки зрения как производительности, так и оборудования.

В нефтехимической промышленности химические реагенты и углеводороды, присутствующие в системах для конверсии углеводородов, могут воздействовать на подложку системы для конверсии углеводородов и на различные ее детали. “Системы для конверсии углеводородов” включают, помимо прочего, системы для изомеризации, системы для каталитического реформинга, системы для каталитического крекинга, системы для термического крекинга и системы для алкилирования.

“Системы для каталитического реформинга” включают в себя системы для обработки углеводородного сырья с целью получения продукта, обогащенного ароматическими веществами (т.е. продукта, содержание ароматических веществ в котором превышает их содержание в сырье). Обычно для получения ароматических веществ один или более компонентов углеводородного сырья подвергают одной или более реакций реформинга. Во время каталитического реформинга сырьевую газообразную смесь, включающую преимущественно линейные углеводороды/водород, пропускают над катализатором из драгоценного металла при повышенных температурах. При таких повышенных температурах углеводороды и химические реагенты могут взаимодействовать с подложкой деталей реакторной системы, образуя кокс. По мере того как кокс накапливается поверх и внутри пустот подложки, он создает препятствие для потока углеводородов и переноса тепла в детали реакторной системы. Со временем кокс в конце концов отломится от подложки и вызовет повреждение используемого в дальнейшем оборудования, а также ограничит поток в последующих грохотах, слоях катализаторов, установках для обработки и обменниках. При отламывании каталитического кокса крохотный или даже размером с атом кусочек металла может отделиться от подложки, образуя “язву”. В конце концов “язвы” будут увеличиваться и вызывать эрозию поверхности системы для конверсии углеводородов и ее деталей до тех пор, пока не потребуется их ремонт или замена.

Как правило, все виды углеводородного сырья для системы реакторов для реформинга содержат серу, которая является ингибитором процессов разрушения, таких как науглероживание, коксование и образование металлической пыли. Однако цеолитные катализаторы, разработанные для использования в процессах каталитического реформинга, подвержены дезактивации серой. Таким образом, системы с использованием таких катализаторов должны эксплуатироваться в среде с низким содержанием серы, оказывающей отрицательное влияние на металлургические свойства подложки, повышая скорости разрушительных процессов, таких как описанные выше процессы.

Альтернативный способ ингибирования разрушения в системе для конверсии углеводородов, такой как установка для каталитического реформинга, включает формирование защитного слоя на поверхности подложки при помощи материала, стойкого к воздействию углеводородного сырья и химических реагентов. Такие материалы формируют защитный слой, называемый “металлическим защитным слоем” (MPL). Различные металлические защитные слои и способы их нанесения описаны в патентах США №№6548030, 5406014, 5674376, 5676821, 6419986, 6551660, 5413700, 5593571, 5807842 и 5849969, каждый из которых включен посредством ссылки во всей своей полноте.

MPL может быть сформирован путем нанесения слоя по меньшей мере одного металла на поверхность подложки, образующего нанесенный металлический слой (AML). AML может быть затем обработан или отвержден при повышенных температурах соответствующим способом с получением MPL. Равномерность и толщины в дополнение к составу MPL являются важными факторами его способности ингибировать разрушение реакторной системы. Современные способы нанесения покрытий на поверхности подложек реакторных систем и формирования на них MPL требуют отключения таких систем. Сокращение до минимума времени, необходимого для нанесения покрытия на поверхность для формирования AML и для отверждения AML с целью получения MPL, обеспечит сведение к минимуму расходов, связанных с таким отключением. Ввиду вышеупомянутых проблем желательной является разработка способа повышения стойкости реакторных систем к процессам разрушения, таким как науглероживание, растрескивание в результате коррозии под галоидным напряжением, образование металлической пыли и/или коксование. Желательной также является разработка методики формирования MPL на подложке реакторной системы, снижающей расходы, связанные с отключением такой системы. И, наконец, желательной является разработка методики модернизации или восстановления разрушенных деталей реакторной системы.

КРАТКАЯ СУЩНОСТЬ НЕКОТОРЫХ ИЗ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Описан способ обработки подложки, включающий нанесение слоя по меньшей мере одного металла на подложку для формирования на подложке "нанесенного металлического слоя" (AML) с последующим отверждением (термической обработкой) AML при давлении ниже атмосферного с целью формирования на подложке металлического защитного слоя (MPL). Затем MPL может быть необязательно обработан способами мобилизации и секвестрации. При термообработке давление должно составлять приблизительно от 14 абс. фунтов на кв. дюйм (97 кПа) до 1,9×10-5 абс. фунтов на кв. дюйм (0,13 Па). AML может быть нанесен в виде краски, обычного покрытия, гальванического покрытия, плакировки либо иными способами, известными рядовому специалисту в данной области техники. AML может включать олово, сурьму, германий, висмут, кремний, хром, латунь, свинец, ртуть, мышьяк, индий, теллур, селен, таллий, медь, интерметаллические сплавы или их сочетание. AML может иметь толщину приблизительно от 1 мил (25 мкм) до 100 мил (2,5 мм). После отверждения MPL может иметь толщину, равную приблизительно от 1 мкм до 150 мкм. Подложка может включать железо, никель, хром или их сочетания. Для формирования MPL AML должен быть отвержден в восстановительной окружающей среде. MPL может необязательно включать промежуточный связующий слой, прикрепляющий его к подложке. В некоторых случаях связующий слой может представлять собой обедненный никелем связующий слой. В некоторых случаях связующий слой может иметь включения слоя станнида.

Далее описан способ обработки подложки, включающий нанесения слоя по меньшей мере одного металла на подложку несмонтированной детали структуры для формирования AML на подложке несмонтированной детали с последующим отверждением AML на подложке несмонтированной детали c целью формирования на подложке MPL. Затем MPL может быть необязательно обработан с использованием способов мобилизации и секвестрации. Несмонтированная деталь может представлять собой деталь реакторной системы. Нанесение металлического слоя, отверждение AML, либо и то и другое, может быть осуществлено на участке, не предназначенном для конечной сборки структуры. Несмонтированная деталь может быть подвергнута транспортировке до или после любых отдельных, описанных здесь стадий процессов, включая, но не ограничиваясь ими, нанесение AML с последующим его отверждением до MPL, процессы мобилизации и секвестрации и подобное. Несмонтированная деталь может быть удалена из смонтированной структуры до нанесения металлического слоя и отверждения AML. Несмонтированная деталь может представлять собой запасную или заменяемую часть для смонтированной структуры. Отверждение AML может быть осуществлено при давлении ниже атмосферного, например, приблизительно от 14 абс. фунтов на кв. дюйм (97 кПа) до 1,9×10-5 абс. фунтов на кв. дюйм (0,13 Па). Нанесение слоя по меньшей мере одного металла на подложку несмонтированной детали реакторной системы может обеспечить более короткий простой реакторной системы по сравнению с одинаковым в других отношениях способом, при котором слой металла наносят на смонтированную деталь реакторной системы.

Далее описан способ обработки подложки, включающий нанесение слоя по меньшей мере одного металла на подложку для формирования AML с последующим отверждением AML при первой температуре и первом давлении в течение первого периода времени, и отверждением AML при второй температуре и втором давлении в течение второго периода времени, при этом при отверждении формируется MPL на подложке. Затем MPL может быть необязательно обработан с использованием способов мобилизации и секвестрации. Первая температура может составлять приблизительно от 600°F (316°С) до 1400°F (760°С), а первое давление может составлять приблизительно от 215 абс. фунтов на кв. дюйм (1482 кПа) до 1,9×10-5 абс. фунтов на кв. дюйм (0,13 Па). Вторая температура может составлять приблизительно от 600°F (316°С) до 1400°F (760°С), а второе давление может составлять приблизительно от 215 абс. фунтов на кв. дюйм (1482 кПа) до 1,9×10-5 абс. фунтов на кв. дюйм (0,13 Па). Первое давление, второе давление либо и то, и другое могут быть ниже атмосферного. Подложка может представлять собой несмонтированную деталь, при этом AML может быть отвержден с целью формирования MPL до монтажа несмонтированной обработанной детали в конструкции.

Далее описан способ обработки подложки, включающий нанесение слоя по меньшей мере одного металла на подложку для формирования AML на подложке с последующим его отверждением при температуре более приблизительно 1200°F (649°С) с целью формирования MPL на подложке, при этом AML содержит оксид олова, разлагающееся соединение олова и порошок металлического олова. Затем MPL может быть необязательно обработан с использованием способов мобилизации и секвестрации. Нанесенный металлический слой может быть отвержден при температуре приблизительно от 1200°F (649°С) до 1400°F (760°С) и давлении приблизительно от давления ниже атмосферного до приблизительно 315 абс. фунтов на кв. дюйм (2172 кПа). Металлический защитный слой может быть связан с подложкой через обедненный никелем связующий слой. Связующий слой может иметь толщину приблизительно от 1 до 100 мкм. Металлический защитный слой может включать станнид и может иметь толщину, составляющую приблизительно от 0,25 мкм до 100 мкм. Подложка может представлять собой несмонтированную деталь, при этом нанесенный металлический слой отверждают до монтажа несмонтированной обработанной детали в конструкции.

Далее описан металлический защитный слой, включающий обедненный никелем связующий слой, расположенный между подложкой и металлическим защитным слоем, при этом защитный слой формируют путем нанесения слоя по меньшей мере одного металла на подложку для формирования нанесенного металлического слоя на подложке и отверждения нанесенного металлического слоя с целью формирования металлического защитного слоя на подложке. Затем MPL может быть необязательно обработан с использованием способов мобилизации и секвестрации. Нанесенный металлический слой может содержать оксид олова, разлагающееся соединение олова и порошок металлического олова. Нанесенный металлический слой может быть отвержден при температуре приблизительно от 1220°F (660°С) до 1400°F (760°С) и/или при давлении приблизительно от 315 абс. фунтов на кв. дюйм (2172 кПа) до 1 абс. фунтов на кв. дюйм (0,05 Па). Связующий слой может включать станнид и может иметь толщину приблизительно от 1 до 100 мкм. Связующий слой может включать приблизительно от 1 мас.% до 20 мас.% элементного олова. Подложка может представлять собой несмонтированную деталь, при этом нанесенный металлический слой отверждают до монтажа несмонтированной обработанной детали в конструкцию.

Далее описана система для конверсии углеводородов, включающая по меньшей мере одну печь; по меньшей мере один каталитический реактор; и по меньшей мере одну трубу, соединяющую упомянутую по меньшей мере одну печь и упомянутый по меньшей мере один каталитический реактор, для подачи газообразного потока, содержащего углеводород, из упомянутой по меньшей мере одной печи и упомянутого по меньшей мере одного каталитического реактора. Подложка по меньшей мере одной детали упомянутой системы для конверсии углеводородов, подвергаемая воздействию упомянутого углеводорода, включает MPL, полученный способом, включающим нанесение слоя по меньшей мере одного металла на подложку для формирования AML и отверждение AML с целью формирования MPL до монтажа детали в системе для конверсии углеводородов.

Система для конверсии углеводородов способна обеспечить получение любого числа нефтехимических продуктов. Система для конверсии углеводородов способна превратить углеводороды в олефины и диены неокислительным или окислительным способом. Система для конверсии углеводородов способна дегидрогенизировать этилбензол до стирола, обеспечить получение этилбензола из стирола и этана, конверсию легких углеводородов до ароматических веществ, трансалкилирование толуола до бензола и ксилолов, деалкилирование алкилароматических веществ до менее замещенных алкилароматических веществ, получение различных видов топлива и химических веществ из водорода и оксида углерода, получение водорода и оксида углерода из углеводородов, получение ксилолов путем алкилирования толуола метанолом, или использовать их сочетание. Согласно различным вариантам нефтехимические продукты включают, без ограничений, стирол, этилбензол, бензол, толуол, ксилолы, водород, оксид углерода и различные виды топлива. Согласно некоторым вариантам нефтехимические продукты включают, без ограничений, бензол, толуол и ксилолы.

Система для конверсии углеводородов может включать детали из аустенитной нержавеющей стали, находящиеся в условиях, вызывающих растрескивание в результате коррозии под галоидным напряжением. На такие детали наносят MPL, имеющий повышенную стойкость к растрескивание в результате коррозии под галоидным напряжением. Деталь системы для конверсии углеводородов может представлять собой стенку реактора, трубу печи, футеровку печи, гребешок реактора, распределитель потока из реактора, центральную трубку, крышку, теплообменник либо их сочетание. Реактор может представлять собой реактор для каталитического реформинга и может также включать чувствительный к сере, крупнопористый цеолитный катализатор. Чувствительный к сере, крупнопористый цеолитный катализатор может включать щелочной или щелочноземельный металл, легированый по меньшей мере одним металлом группы VIII. Подложка может быть науглерожена, окислена или сульфидирована и может быть необязательно очищена до формирования AML.

AML может быть сформирован путем нанесения обычного покрытия, гальванического покрытия, плакировки или краски. Такое покрытие, гальваническое покрытие, плакировка или краска могут содержать олово. Например, покрытие может содержать разлагающееся металлическое соединение, систему растворителей, тонкоизмельченный металл и оксид металла. Тонкоизмельченный металл может иметь размер частиц приблизительно от 1 мкм до 20 мкм.

MPL обеспечивает сопротивление науглероживанию, образованию металлической пыли, растрескиванию в результате коррозии под галоидным напряжением, и/или коксованию. MPL может содержать металл, выбранный из группы, включающей медь, олово, сурьму, германий, висмут, кремний, хром, латунь, свинец, ртуть, мышьяк, индий, теллур, селен, таллий, интерметаллические соединения и их сплавы, а также их сочетания. MPL может включать промежуточный, обедненный никелем связующий слой, находящийся в контакте с подложкой и прикрепляющий его к подложке. Промежуточный, обедненный никелем связующий слой может содержать включения станнида и может быть сформирован путем нанесения слоя по меньшей мере одного металла на подложку для формирования AML на подложке и отверждения AML с целью формирования MPL на подложке.

Отличительные признаки и технические преимущества настоящего изобретения были описаны выше довольно широко для того, чтобы обеспечить лучшее понимание последующего подробного описания его раскрытия. Дополнительные отличительные признаки и преимущества, составляющие предмет формулы данного изобретения, будут описаны ниже. Специалистам в данной области техники понятно, что описанная концепция и конкретные варианты ее осуществления могут быть легко использованы в качестве основы для модификации или конструирования других структур для достижения целей настоящего изобретения. Для специалистов в данной области техники также очевидно, что такие эквивалентные разработки не нарушают сущности и объема данного изобретения, изложенных в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 представляет иллюстрацию реакторной системы для реформинга.

ФИГ.2 представляет изображение обратного рассеяния при СЭМ MPL, полученного в примере 10.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Согласно различным вариантам защитный материал наносят на подложку для формирования AML, который затем может быть отвержден, образуя MPL для подложки. В данном описании AML обычно относится к характеристикам защитного материала до и/или после его нанесения на подложку, но до последующей обработки или химической конверсии, такой как восстановление, отверждение и так далее. В данном описании MPL обычно относится к характеристикам защитного материала после такой обработки или химической конверсии, осуществляемой после его нанесения. Иными словами, AML обычно относится к предшественнику защитного материала, в то время как MPL обычно относится к конечному защитному материалу. Однако как очевидно специалисту в данной области техники, в некоторых случаях AML может быть также нанесен на MPL или наоборот. Например, некоторые соединения, присутствующие в AML, такие как металлы или металлические соединения, также могут присутствовать в MPL или на нем, подвергаясь любым изменениям, происходящим в результате обработки AML до MPL. Такие случаи могут быть обозначены здесь термином “AML/MPL”.

AML/MPL может содержать один или более защитных материалов, способных придавать подложке стойкость к разрушительным процессам, таким как растрескивание в результате коррозии под галоидным напряжением, коксование, науглероживание и/или образование металлической пыли. Согласно одному из вариантов формируют защитный слой, содержащий защитный материал, прикрепленный, сцепленный или каким-либо иным способом связанный с подложкой. Согласно одному из вариантов защитный материал может представлять собой металл или сочетание металлов. Согласно одному из вариантов подходящий металл может представлять собой любой металл или их сочетание, стойкие к формированию карбидов или коксованию в условиях углеводородной конверсии, такой как каталитический реформинг. Примеры подходящих металлов или соединений металлов включают, без ограничений, соединения олова, такие как станниды; сурьмы, такие как антимониды; висмуты, такие как висмутиды; кремний; свинец; ртуть; мышьяк; германий; теллур; селен; таллий; медь; хром; латунь; интерметаллические сплавы или их сочетания. Не желая быть связанными теорией, авторы полагают, что пригодность различных соединений металлов в AML/MPL может быть выбрана и классифицирована согласно их стойкости к науглероживанию, растрескиванию в результате коррозии под галоидным напряжением, образованию металлической пыли, коксованию и/или иным механизмам разрушения.

AML может быть сформулирован с возможностью осаждения, нанесения в виде гальванического покрытия, плакировки, обычного покрытия, краски или каким-либо иным способом нанесения защитных материалов на подложку. Согласно одному из способов AML включает покрытие, дополнительно содержащее металл или сочетание металлов, суспендированное или растворенное в подходящем растворителе. Растворитель в данном описании означает вещество, обычно, но всегда представляющее собой жидкость, способную растворять или суспендировать другое вещество. Растворитель может содержать жидкое или твердое вещество, которое может быть химически совместимо с другими компонентами AML. Эффективное количество растворителя может быть добавлено к твердым компонентам для изменения их вязкости таким образом, чтобы AML приобрел способность к распылению и/или рассеиванию. Подходящие растворители включают, без ограничений, спирты, алканы, кетоны, сложные эфиры, эфиры двуосновных кислот или их сочетания. Растворитель может представлять собой метанол, этанол, 1-пропанол, 1-бутанол, 1-пентанол, 2-метил-1-пропанол, неопентиловый спирт, изопропиловый спирт, пропанол, 2-бутанол, бутандионы, пентан, гексан, циклогексан, гептан, метилэтилкетон, любые их сочетания или любой другой, описанный здесь растворитель.

AML может дополнительно включать эффективное количество добавок для улучшения или изменения его свойств, включая, без ограничений, загустители, связующие или диспергаторы. Согласно одному из вариантов загустители, связующие или диспергаторы могут представлять собой одно соединение. Не ограничиваясь конкретной теорией, загустители, связующие или диспергаторы способны модифицировать реологические свойства AML таким образом, что его компоненты диспергируются в растворителе и поддерживают стабильную вязкость, препятствуя осаждению. Добавление загустителя, связующего или диспергатора может также сделать AML сухим на ощупь при нанесении на подложку и способным препятствовать его стеканию или скоплению. Подходящие загустители, связующие или диспергаторы известны специалисту в данной области техники. Согласно одному из вариантов загуститель, связующее или диспергатор представляют собой оксид металла.

Согласно одному из вариантов AML может представлять собой металлическое покрытие, включающее эффективное количество разлагаемого водородом соединения металла, тонкоизмельченный металл и растворитель. Разлагаемое водородом соединение металла может представлять собой любое металлоорганическое соединение, разлагающееся до гладкого металлического слоя в присутствии водорода. Согласно некоторым вариантам разлагаемое водородом соединение металла включает оловоорганические соединения, сурьмяноорганические соединения, висмутоорганические соединения, кремнийорганические соединения, свинецорганические соединения, мышьякорганические соединения, германийорганические соединения, индийорганические соединения, теллурорганические соединения, селенорганические соединения, медьорганические соединения, хроморганические соединения или их сочетания. Согласно альтернативному варианту разлагаемое водородом соединение металла включает по меньшей мере одно металлоорганическое соединение, такое как MR1R2R3R4, где М представляет собой олово, сурьму, висмут, кремний, свинец, мышьяк, германий, индий, теллур, селен, медь или хром, и где каждый из R1-4 представляет собой этил, метил, пропил, бутил, пентил, гексил, галоиды или их смеси. Согласно следующему варианту разлагаемое водородом соединение металла включает соль металла аниона органической кислоты, содержащего от 1 до 15 атомов углерода, в котором металл может представлять собой олово, сурьму, висмут, кремний, свинец, мышьяк, германий, индий, теллур, селен, медь, хром или их смеси. Анион органической кислоты может представлять собой ацетат, пропионат, изопропионат, бутират, изобутираты, пентаноат, изопентаноат, гексаноат, гептаноат, октаноат, нонаноат, оксиолат деканоата, неодеканоат, ундеканоат, додеканоат, тредеканоат, тетрадеканоат, додеканоат или их сочетания.

Тонкоизмельченный металл может быть добавлен к AML для того, чтобы обеспечить присутствие восстановленного металла, способного взаимодействовать с подложкой даже в том случае, когда условия для формирования восстановленного металла являются неблагоприятными, например низкие температуры или невосстановительная атмосфера. Согласно одному из вариантов тонкоизмельченный металл может иметь размер частиц, составляющий приблизительно от 1 мкм до 20 мкм. Не ограничиваясь теорией, металл, имеющий такой размер частиц, способен облегчить равномерное покрытие подложки AML.

Согласно одному из вариантов вышеупомянутый AML может представлять собой содержащее олово покрытие, включающее по меньшей мере четыре следующих ингредиента (или их функциональные эквиваленты): (i) разлагаемое водородом соединение олова, (ii) система растворителей (описанная ранее), (iii) тонкоизмельченное металлическое олово и (iv) оксид олова в виде восстанавливаемого загустителя, связующего или диспергатора. Покрытие может содержать тонкоизмельченные твердые вещества, для того чтобы свести к минимуму осаждение.

Ингредиент (i), разлагаемое водородом соединение олова, может представлять собой оловоорганическое соединение. Разлагаемое водородом соединение олова может включать октаноат или неодеканоат олова. Данные соединения частично высыхают до консистенции резины на подложке, стойкой к растрескиванию и/или расслаиванию и полезной в том случае, когда подложку с покрытием подвергают транспортировке или хранению до отверждения. Октаноат или неодеканоат олова равномерно разлагается до слоя олова, образующего станнид железа в водороде даже при таких низких температурах, как приблизительно 600°F (316°С). Согласно одному из вариантов октаноат или неодеканоат олова могут дополнительно содержать менее чем или приблизительно 5 мас.%, альтернативно - менее чем или приблизительно 15 мас.%, альтернативно - менее чем или приблизительно 25 мас.%, октановой кислоты или неодекановой кислоты. Октаноату олова по Chemical Abstracts Service был присвоен регистрационный номер 4288-15-7. Неодеканоату олова по Chemical Abstracts Service был присвоен регистрационный номер 49556-16-3.

Тонкоизмельченное металлическое олово, ингредиент (iii), может быть добавлено для того, чтобы убедиться в наличии восстановленного металла, способного взаимодействовать с подложкой даже при неблагоприятных условиях для формирования восстановленного металла, таких как низкие температуры или невосстановительные условия. Размер частиц тонкоизмельченного металлического олова может составлять приблизительно от 1 мкм до 20 мкм, что обеспечивает качественное покрытие поверхности подложки, покрываемой металлическим оловом. Невосстановительные условия представляют собой условия с низким содержанием восстановителя или низкими температурами. Присутствие восстановленного олова гарантирует, что даже в том случае, когда часть покрытия не может быть полностью восстановлена, металлическое олово присутствует и вступает в реакцию, формируя желательный слой MPL. Не ограничиваясь теорией, металл, имеющий такой размер частиц, способен облегчить равномерное покрытие подложки, образуя AML.

Ингредиент (iv), загуститель, связующее или диспергатор из оксида олова могут представлять собой пористое, оловосодержащее соединение, способное абсорбировать металлоорганическое соединение олова и при этом сохраняющее способность к восстановлению до активного олова в восстановительной атмосфере. Размер частиц оксида олова может быть отрегулирован любыми способами, известными специалисту в данной области техники. Например, оксид олова может быть пропущен через коллоидную мельницу для получения очень мелких частиц, препятствующих быстрому осаждению. Добавление оксида олова может обеспечить получение сухого на ощупь и препятствующего стеканию AML. Согласно одному из вариантов ингредиент (iv) выбирают таким образом, что при восстановлении он становится неотъемлемой частью MPL.

Согласно одному из вариантов AML может представлять собой покрытие, содержащее менее или около 65 мас.%, альтернативно - менее или около 50 мас.%, альтернативно - приблизительно от 1 мас.% до 45 мас.%, разлагаемого водородом соединения металла; помимо оксида металла; порошка металла и изопропилового спирта. Согласно следующему варианту AML может представлять собой оловянное покрытие, содержащее приблизительно до 65 мас.%, альтернативно - приблизительно до 50 мас.%, альтернативно - приблизительно от 1 мас.% до 45 мас.%, разлагаемого водородом соединения олова; помимо оксида олова; порошка олова и изопропилового спирта.

AML/MPL, согласно данному раскрытию, может быть использован на любой подложке, с которой он сцепляется, прилипает или связывается и которую защищает от разрушительных процессов. Согласно одному из вариантов любая система, включающая чувствительный к коксованию, чувствительный к науглероживанию, чувствительный к растрескиванию в результате коррозии под галоидным напряжением и/или образованию металлической пыли материал, может служить в качестве подложки для AML/MPL. Согласно следующему варианту подложка может включать углеродистую сталь, мягкую сталь, легированную сталь, нержавеющую сталь, аустенитную нержавеющую сталь или их сочетания. Примеры систем, которые могут служить в качестве подложек для AML/MPL, включают, без ограничений, системы, такие как системы для конверсии углеводородов, системы для рафинирования, такие как углеводородные системы для рафинирования, углеводородные системы для реформинга или их сочетания. Используемый здесь термин “реакторная система” означает один или более реакторов, содержащих по меньшей мере один катализатор и соответствующую ему печь, теплообменники, сеть трубопроводов и подобное. Примерами деталей реакторной системы, которые могут служить подложками, включают теплообменники; внутренние части печей, такие как внутренние стенки, трубы печей, футеровки печей и подобное; а также внутренние части реакторов, такие как внутренние стенки реакторов, распределители потоков, стояки, “гребешки”, центральные трубы в центробежном каталитическом реакторе и подобное. Согласно одному из вариантов подложка может быть составной частью реакторной системы для конверсии углеводородов. Согласно альтернативному варианту подложка может быть составной частью установки для каталитического реформинга.

Согласно одному из вариантов подложка может представлять собой поверхность детали в реакторной системе для каталитического реформинга, проиллюстрированного на фиг.1. Реакторная система для каталитического реформинга может включать несколько реакторов (10), (20) и (30) для каталитического реформинга. Каждый реактор содержит слой катализатора. Как показано на ФИГ.1, система также включает несколько печей (11), (21) и (31); теплообменник (12); сепаратор (13); множество труб (15), (25) и (35), соединяющих печи с реакторами; и дополнительную сеть трубопроводов, соединяющую остальные составные части. Следует отметить, что данный вариант применим в установках для каталитического реформинга непрерывного действия, в которых используют подвижные слои, а также системах с неподвижными слоями. Системы для каталитического реформинга более подробно описаны ниже и в различных патентах, включенных посредством ссылки.

Согласно одному из вариантов подложка может представлять собой поверхность в системе для конверсии углеводородов (HCS) или в ее составной части, используемой для получения любого количества нефтехимических продуктов. Система для конверсии углеводородов может быть основана на окислительном превращении углеводородов в олефины и диены. Альтернативно, система для конверсии углеводородов может быть основана на моноокислительном превращении углеводородов в олефины и диены. Альтернативно, в системе для конверсии углеводородов может быть осуществлено любое количество реакций. Согласно различным вариантам реакции системы для конверсии углеводородов включают, без ограничений, дегидрогенизацию этилбензола в стирол, получение этилбензола из стирола и этана, трансалкилирование толуола в бензол и ксилолы, деалкилирование алкилароматических соединений до менее замещенных алкилароматических соединений, получение различных видов топлива и химических веществ из водорода и оксида углерода, получение водорода и оксида углерода из углеводородов, получение ксилолов алкилированием толуола метанолом, конверсию легких углеводородов до ароматических соединений или удаление серы из моторных топлив. Согласно различным вариантам нефтехимические продукты включают, без ограничений, стирол, этилбензол, бензол, толуол, ксилолы, водород, оксид углерода и различные виды топлива. Согласно различным вариантам нефтехимические продукты включают, без ограничений, бензол, толуол и ксилолы.

Согласно другому варианту подложка может представлять собой поверхность системы для очистки или ее составную часть. В соответствии с данным описанием системы для очистки включают способы обогащения определенного компонента смеси с использованием любого известного способа. Один из таких способов может включать каталитическую конверсию по меньшей мере части реагента до желательного продукта. Альтернативный способ может включать разделение смеси на одну или более составляющих частей. Объем разделения может зависеть от конструкции системы для очистки, разделяемых соединений и условий разделения. Такие системы для очистки и условия обогащения известны специалисту в данной области техники.

Подложки могут иметь основную металлургическую композицию, включающую чувствительные к растрескиванию в результате коррозии под галоидным напряжением, чувствительные к науглероживанию, чувствительные к коксованию и/или чувствительные к образованию металлической пыли соединения никеля, железа или хрома. Согласно одному из вариантов подходящая основная металлургическая композиция может представлять собой любую композицию, содержащую достаточное количество железа, никеля, хрома или иного соответственно реакционно-способного металла для взаимодействия с металлом в AML и для формирования равномерного слоя. Согласно одному из вариантов подходящая основная металлургическая композиция может представлять собой любую металлургическую композицию, содержащую достаточное количество железа, никеля или хрома для взаимодействия с оловом и формирования слоя станнида. Подходящие основные металлургические композиции включают, без ограничений, нержавеющую сталь серий 300 и 400.

Используемые здесь металлургические термины имеют свои общие металлургические значения, изложенные в THE METALS HANDBOOK, American Society of Metals, включенной в настоящее описание посредством ссылки. В данном описании “углеродистая сталь” представляет собой сорта стали, не имеющие указанного минимального к