Устройство для формования синтетических нитей из расплава, их обработки и наматывания

Иллюстрации

Показать всеУстройство содержит формовочное устройство, обрабатывающее устройство и приемно-намоточное устройство, которые расположены ярусами одно над другим и образуют вдоль продольной стороны машины множество технологических позиций изготовления одной или нескольких нитей на каждой из них. Причем для обслуживания технологических позиций предусмотрена рабочая площадка. Она расположена вдоль продольной стороны машины на уровне между обрабатывающим устройством и приемно-намоточным устройством таким образом, что с рабочей площадки могут выполняться все необходимые операции по заправке нити или по обслуживанию обрабатывающего устройства. Изобретение обеспечивает повышение эксплуатационной технологичности устройства и снижение трудозатрат оператора. 9 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к устройству для формования синтетических нитей из расплава, их обработки и наматывания согласно ограничительной части п.1 формулы изобретения.

При изготовлении синтетических нитей хорошо известным способом из расплава полимера путем экструзии изготавливают множество мононитей (элементарных нитей), которые после прохождения охлаждающего участка объединяются в одну нить. Затем такую нить подвергают последующей обработке в основном путем вытягивания, препарации и пневмосоединения и после этого наматывают на паковку. Обычно отдельные, предназначенные для выполнения той или иной операции механизмы таких устройств (или машин) располагаются в несколько ярусов. Подобное устройство известно, например, из DE 10355294 A1. В этом устройстве формовочное устройство, предназначенное для экструзии и охлаждения нитей, обрабатывающее устройство, предназначенное для обработки нитей, и приемно-намоточное устройство, предназначенное для наматывания нитей на паковки, расположены ярусами одно над другим. Указанные устройства образуют при этом вдоль продольной стороны машины множество отдельных технологических позиций для одновременного изготовления и наматывания нескольких нитей. В известном устройстве для придания ему максимально эргономичной, т.е. удобной в обслуживании, компоновки фильеры подразделены на несколько продольных модулей. Благодаря этому при двустороннем расположении фильер удается упростить их обслуживание в формовочных устройствах.

Однако на практике при изготовлении синтетических нитей рабочие места для обслуживания гораздо чаще требуется предусматривать в зоне обрабатывающего устройства и приемно-намоточного устройства, поскольку при обрыве нитей необходимо вновь прокладывать и заправлять их в эти устройства. Вне зависимости от того, расположены ли обрабатывающее устройство и приемно-намоточное устройство одно над другим, как это известно из DE 10355294 A1, или в чередующемся относительно друг друга порядке, как это известно, например, из EP 0718424 B1, обслуживание главным образом обрабатывающих устройств из-за их расположения на сравнительно большой высоте возможно лишь при наличии дополнительного яруса или с использованием дополнительных вспомогательных средств. Помимо этого при известной из EP 0718424 A1 компоновке обрабатывающего устройства и приемно-намоточного устройства образуемые ими попарно однотипные секции машины неизбежно имеют большую протяженность, недостаток чего прежде всего при изготовлении в каждой секции только по одной нити состоит в том, что необходимые для формования нитей из расплава фильеры также приходится располагать в обогреваемой прядильной балке на больших расстояниях друг от друга. Подобные формовочные устройства требуют, однако, повышенного расхода энергии для возможности непрерывного обогрева расплавопроводов по всей длине машины. По этим причинам для обеспечения компактного размещения формовочных устройств предпочтительна компоновка с расположением обрабатывающего и приемно-намоточного устройств ярусами одно над другим.

В основу настоящего изобретения была положена задача разработать устройство указанного в начале описания типа для формования синтетических нитей из расплава, их обработки и наматывания с эргономичным выполнением прежде всего его обрабатывающих устройств и приемно-намоточных устройств.

Еще одна задача изобретения состояла в обеспечении возможности быстрой заправки нитей в обрабатывающее устройство и в приемно-намоточное устройство при возникновении перебоев в технологическом процессе.

Указанная задача в отношении устройства с признаками, приведенными в ограничительной части п.1 формулы изобретения, решается согласно изобретению благодаря тому, что для обслуживания технологических позиций предусмотрена рабочая площадка, расположенная вдоль продольной стороны машины на уровне между обрабатывающим устройством и приемно-намоточным устройством.

Основная отличительная особенность изобретения состоит таким образом в возможности обслуживания оператором всех технологических позиций с находящейся на неизменной высоте рабочей площадки. Так, например, оператор, используя ручной инструмент для пневматической заправки нити, так называемый вакуумный пистолет, может непосредственно перехватывать им нити, выходящие из формовочного устройства, и заправлять их в последующие агрегаты обрабатывающего устройства и в приемно-намоточное устройство. Тем самым оператор без использования дополнительных вспомогательных средств может также при обслуживании охватывать большие по высоте расстояния.

Для обеспечения возможности быстрой заправки нитей оператором прежде всего в начале технологического процесса или при возникновении в нем перебоев несмотря на необходимость раздельного обслуживания обрабатывающего устройства и обслуживания приемно-намоточного устройства в одном из предпочтительных вариантов осуществления изобретения в рабочей площадке над приемно-намоточным устройством предусмотрено по меньшей мере одно сквозное отверстие, через которое возможны прохождение и передача нити. Приемно-намоточное устройство в предпочтительном варианте имеет при этом намоточную секцию с двумя веретенами для возможности непрерывного наматывания нити или нитей на паковки. Каждая намоточная секция оснащена вспомогательными устройствами для смены паковок, благодаря чему наматывание нитей на паковки в приемно-намоточном устройстве происходит в автоматическом режиме и в основном не требует вмешательства со стороны оператора.

Для автоматизации процесса заправки нити в намоточной секции предлагается далее оснащать каждую намоточную секцию подвижным нитенаправителем, выполненным с возможностью возвратно-поступательного перемещения между положением обслуживания вблизи сквозного отверстия в рабочей площадке и положением заправки нити вблизи веретен. Тем самым оператор может простым путем передавать нить на нитенаправитель, которым нить направляется на первичную заправку в соответствующее положение.

Нитенаправитель может быть образован при этом, например, инжекторным устройством, которым переданная на него оператором нить непрерывно направляется в мусоросборник. В наиболее же экономичном варианте нитенаправитель образован нитенаправляющим средством, которое закреплено на каретке с возможностью вертикального перемещения на ней. Подобное нитенаправляющее средство позволяет в процессе заправки нити в намоточной секции направлять нить без необходимости ее передачи на вакуумный пистолет, вручную перемещаемый оператором.

Процесс заправки нити в намоточной секции можно дополнительно усовершенствовать, оснастив вспомогательные устройства намоточной секции по меньшей мере одним поворотным нитезаправляющим рычагом, при повороте которого его нитенаправляющий конец пересекает траекторию нити, определяемую нитенаправителем при его нахождении в положении заправки нити, и оттягивает ее в сторону веретена. Этот вариант позволяет без помощи оператора автоматически заправлять нить в намоточной секции для наматывания на паковку. Нитенаправитель может быть при этом рассчитан на направление одной или же нескольких нитей.

Дополнительно повысить степень автоматизации предлагаемого в изобретении устройства позволяет еще один вариант осуществления изобретения, в котором намоточные секции снабжены автосъемником для съема и удаления паковок.

Возможность особо гибкого применения технологических позиций для формования одной или нескольких нитей из расплава, ее/их обработки и наматывания обеспечивает еще один предпочтительный вариант, в котором намоточные секции соседних технологических позиций выполнены с возможностью независимого друг от друга приведения в действие и управления. Тем самым при изготовлении множества нитей эффективно удается избежать массовых обрывов нитей, благодаря чему быстрое и простое обслуживание наряду с индивидуальным управлением агрегатами технологических позиций приводит к значительному снижению количества отходов.

Обрабатывающие агрегаты предпочтительно при этом также выполнять с возможностью их независимого друг от друга приведения в действие и управления, что позволяет быстро и эффективно выполнять необходимые работы по обслуживанию и профилактике на технологических позициях.

Максимально эргономичная компоновка обрабатывающих агрегатов обеспечивается при их размещении на опорной стенке, которая отделяет нитенаправляющие элементы и детали от приводов и электронного оборудования, при этом приводы и системы управления преимущественно расположены с обратной стороны опорной стенки, а необходимые для направления нити узлы и детали закреплены с ее передней стороны.

Предлагаемое в изобретении устройство наиболее пригодно для непрерывного наматывания сформованных из расплава и подвергнутых затем одно- или многостадийной обработке нитей на паковки и обладает эргономичной конструкцией, благодаря которой удается прежде всего избежать остановок производственного процесса на длительное время и тем самым значительно сократить количество отходов, образующихся при таких остановках производственного процесса. Обрабатывающие агрегаты обрабатывающих устройств могут при этом представлять собой прядильные диски, устройства для пневмосоединения нитей, препарационные устройства, отсасывающие устройства, нитенаблюдатели или самоостановы и комбинации таких агрегатов. Предлагаемое в изобретении устройство наиболее предпочтительно использовать также для изготовления текстурированных нитей. В соответствии с этим на каждой технологической позиции предусматривают дополнительные обрабатывающие агрегаты, такие как текстурирующий прибор и охлаждающий барабан.

Ниже предлагаемое в изобретении устройство более подробно рассмотрено на примере некоторых вариантов его выполнения со ссылкой на прилагаемые к описанию чертежи,

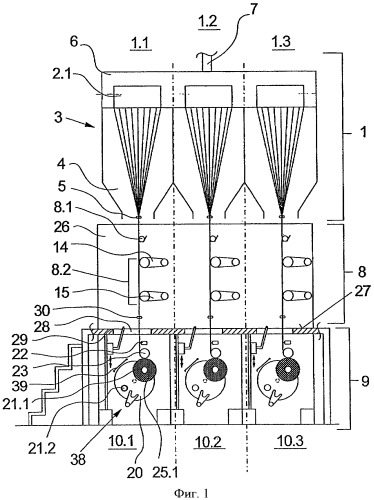

где на фиг.1 и 2 - схематичные виды выполненного по первому варианту предлагаемого в изобретении устройства,

на фиг.3 - схематичный вид приемно-намоточного устройства, используемого в предлагаемом в изобретении, изображенном на фиг.1 и 2, и

на фиг.4 и 5 - схематичные виды выполненного по другому варианту предлагаемого в изобретении устройства.

На фиг.1 и 2 схематично в нескольких видах показано выполненное по первому варианту предлагаемое в изобретении устройство для формования синтетических нитей из расплава, их обработки и наматывания. На фиг.1 предлагаемое в изобретении устройство схематично показано в виде спереди, а на фиг.2 - в виде сбоку. При отсутствии конкретной ссылки на один из этих чертежей предполагается, что последующее описание относится к обоим чертежам.

Предлагаемое в изобретении устройство в рассматриваемом варианте его выполнения образовано формовочным устройством 1, обрабатывающим устройством 8 и приемно-намоточным устройством 9, которые ярусами расположены одно над другим. Формовочное устройство 1, обрабатывающее устройство 8 и приемно-намоточное устройство 9 в целом образуют три отдельные технологические позиции 1.1, 1.2 и 1.3, позволяющие параллельно формовать несколько нитей, обрабатывать их и наматывать на паковки. Такое количество технологических позиций указано лишь в качестве примера. В принципе подобные устройства могут иметь множество технологических позиций для одновременного изготовления множества нитей. На каждой технологической позиции 1.1, 1.2 и 1.3 одновременно формуются, обрабатываются и наматываются на паковки в общей сложности по две нити 24.1 и 24.2.

Формовочное устройство 1 на каждой технологической позиции 1.1, 1.2 и 1.3 имеет по две фильеры 2.1. Фильеры 2.1 и 2.2 закреплены с нижней стороны обогреваемой прядильной балки 6. Прядильная балка 6 охватывает при этом все три технологические позиции 1.1, 1.2 и 1.3 и поэтому фильеры расположены рядами по две фильеры 2.1 и 2.2 в каждом. Прядильная балка 6 подводящим расплавопроводом соединена с не показанным на чертеже источником расплава полимера. Подаваемый по расплавопроводу 7 расплав полимера распределяется подробно не показанной на чертеже распределительной системой с соответствующими прядильными насосами по отдельным фильерам 2.1 и 2.2 технологических позиций 1.1, 1.2 и 1.3.

Под прядильной балкой 6 расположены охлаждающие устройства 3, каждое из которых взаимодействует с одной из соответствующих ему сопроводительных шахт 4. Каждая технологическая позиция 1.1, 1.2 и 1.3 имеет при этом по сопроводительной шахте 4 с конической выходной частью. Охлаждающее устройство 3 выполнено в виде устройства поперечной обдувки, которое для охлаждения свежеэкструдированных мононитей создает направленный поперечно им поток охлаждающего воздуха. Необходимо, однако, отметить, что для охлаждения мононитей в сопроводительной шахте можно использовать и иные, не рассматриваемые в настоящем описании методы охлаждения. Так, например, для охлаждения мононитей можно также использовать так называемые обдувочные патрубки, по которым нагнетается направленный изнутри наружу поток охлаждающего воздуха.

Под сопроводительными шахтами 4 расположено обрабатывающее устройство 8. Обрабатывающее устройство 8 имеет на каждой технологической позиции 1.1, 1.2 и 1.3 по препарационному устройству 8.1 и по вытяжному устройству 8.2. Вытяжное устройство 8.2 расположено после препарационного устройства 8.1 и образовано парой 14 приемных прядильных дисков и парой 15 вытяжных прядильных дисков. Пара 14 приемных прядильных дисков и пара 15 вытяжных прядильных дисков имеют по меньшей мере по одному приводимому во вращение прядильному диску, по окружной поверхности которого несколькими витками пропущены одиночные нити.

Препарационное устройство 8.1, которое может быть выполнено, например, в виде препарационного стержня либо, как в показанном на чертежах варианте, в виде препарационного валика, расположено на технологической позиции 1.1, 1.2 или 1.3 непосредственно у выхода сопроводительной шахты 4 и работает в паре со сводящим нитенаправителем 5, которым экструдированные через фильеры 2.1 и 2.2 мононити объединяются в одну нить 24.1 и 24.2.

Обрабатывающие агрегаты обрабатывающего устройства 8 расположены на опорной стенке 26. Необходимые для нитеведения детали обрабатывающих агрегатов 8.1 и 8.2 выступают при этом с передней стороны опорной стенки 26. Электрические же приводы и система управления размещены с обратной стороны опорной стенки 26. В принципе обрабатывающее устройство может иметь еще и другие обрабатывающие агрегаты, такие, например, как устройства для пневмосоединения нитей, или альтернативные обрабатывающие агрегаты, такие, например, как отдельные прядильные диски. В этом отношении показанное на фиг.1 и 2 обрабатывающее устройство 8 представляет собой лишь один из возможных примеров обрабатывающих устройств.

Приемно-намоточное устройство 9 также закреплено на опорной стенке 26. Для этого опорная стенка 26 может быть выполнена цельной или же составной. Приемно-намоточное устройство 9 имеет на каждой технологической позиции 1.1, 1.2 и 1.3 по намоточной секции, которая для наматывания обеих нитей имеет два приводимых во вращение веретена 21.1 и 21.2. Веретена 21.1 и 21.2 установлены на поворачиваемом держателе 20. Держателем 20 веретена 21.1 и 21.2 намоточных секций 10.1, 10.2 и 10.3 поочередно перемещаются между рабочим положением и положением смены паковок. В своем рабочем положении веретена 21.1 и 21.2 для наматывания каждой из нитей 24.1 и 24.2 на соответствующую паковку 25.1 и 25.2 взаимодействуют с прижимным роликом 23 и нитераскладчиком 22.

Каждая из намоточных секций 10.1, 10.2 и 10.3 имеет по вспомогательному устройству 38 для возможности автоматической смены паковок. Вспомогательное устройство 38, которое в показанном на чертежах примере образовано сталкивающей вилкой, имеет также нитезаправляющий рычаг 39, который установлен сбоку рядом с веретенами 21.1 и 21.2 и благодаря возможности поворота на соответствующей оси способствует первичной заправке нити на паковку. Функция нитезаправляющего рычага 39 более подробно рассмотрена ниже.

Для обслуживания технологических позиций 1.1, 1.2 и 1.3 прежде всего при заправке нити в обрабатывающее устройство 8 и в приемно-намоточное устройство 9 с продольной стороны машины предусмотрена рабочая площадка 27, расположенная на уровне между обрабатывающим устройством 8 и приемно-намоточным устройством 9. Рабочая площадка 27 проходит по всей длине продольной стороны машины, что позволяет находящемуся на ней оператору выполнять все необходимые операции по заправке нити или по обслуживанию обрабатывающих агрегатов 8.1 и 8.2. Так, в частности, в начале процесса формования выходящие из сопроводительной шахты 4 нити 24.1 и 24.2 на одной из технологических позиций 1.1, 1.2 или 1.3 можно захватывать перемещаемым вручную вакуумным пистолетом и последовательно заправлять в обрабатывающие агрегаты 8.1 и 8.2. Благодаря приподнятому положению рабочей площадки 27, проходящей вдоль продольной стороны машины, оператор может выполнять все рабочие операции из одного положения.

В зоне каждой намоточной секции 10.1, 10.2 и 10.3 рабочая площадка 27 имеет по сквозному отверстию 28, через которые в процессе заправки нити обеспечивается возможность ее передачи, а также ее движения. Для передачи нити в расположенную под рабочей площадкой 27 намоточную секцию все намоточные секции 10.1, 10.2 и 10.3 имеют по подвижному нитенаправителю 29. Такой подвижный нитенаправитель 29 может при этом перемещаться между положением обслуживания и положением заправки нити. На фиг.1 и 2 нитенаправитель 29 показан отведенным в положение обслуживания вблизи сквозного отверстия 28. В рассматриваемом варианте подвижный нитенаправитель 29 образован нитенаправляющим средством 31, которое консольно закреплено на каретке 32. Нитенаправляющее средство 31 в свою очередь может быть образовано, например, нитенаправляющим стержнем или нитенаправляющим роликом. Каретка 32 установлена на направляющей 33 с возможностью перемещения по ней в вертикальном направлении, а тем самым и между положением обслуживания и нижним положением заправки нити. Функция подвижного нитенаправителя 29 более подробно рассмотрена ниже.

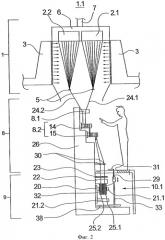

На фиг.3 показана выполненная по одному из вариантов намоточная секция 10.1 изображенного на фиг.1 и 2 приемно-намоточного устройства 9 в положении, в котором перед началом процесса наматывания нити на паковку заправляется на одно из веретен. Процесс заправки нити проиллюстрирован при этом на примере только одной нити с изображением ее траектории.

В начале процесса заправки нити подвижный нитенаправитель 29 удерживается вблизи сквозного отверстия 28 в своем положении обслуживания. Для подачи нити нитенаправитель 29 имеет нитенаправляющее средство 31, закрепленное на каретке 32. При заправке нити 24 ее перемещаемым вручную вакуумным пистолетом 34 непрерывно вытягивают из формовочного устройства 1 и направляют в мусоросборник. Сначала нить 24 последовательно заправляют в обрабатывающие агрегаты 8.1 и 8.2 обрабатывающего устройства 8, а затем заправляют в верхний нитенаправитель 30. Затем оператор, перемещая вакуумный пистолет 34 с удерживаемой им нитью 24, пропускает ее в один неполный виток по нитенаправляющему средству 31 и остается с вакуумным пистолетом 34 в положении ожидания. Таким путем нить 24 оказывается заправлена в подвижный нитенаправитель 29. Далее, используя элементы управления, находящиеся в зоне обрабатывающего устройства 8, оператор включает привод каретки 32, которой тем самым нитенаправитель 29 перемещается вертикально вниз из своего положения обслуживания в свое положение заправки нити. Находящийся в своем положении заправки нити нитенаправитель показан на фиг.3 прерывистой линией в нижней части направляющей 33. В этом положении нитенаправителя 29 его нитенаправляющий конец находится вблизи веретен 21.1 и 21.2. Траектория нити между верхним нитенаправителем 30, нитенаправляющим стержнем 31 и вакуумным пистолетом 34 также показана прерывистой линией. При последующем продолжении процесса заправки нити приводят в действие нитезаправляющий рычаг 39 вспомогательного устройства намоточной секции 10.1, в результате чего нитенаправляющий конец 40 заправляющего рычага 39 по мере его поворота оказывается в конечном итоге на траектории нити 24 в точке между верхним нитенаправителем 30 и нитенаправляющим средством 31. Нитенаправляющий конец 40 нитезаправляющего рычага 39 захватывает нить и оттягивает ее в сторону веретена 21.1. На веретене 21.1 закреплен патрон с нитеуловителем, которым захватывается и отрезается нить 24. После этого начинается процесс наматывания нити на паковку в намоточной секции 10.1. Таким путем с рабочей площадки 27 можно также эффективно обслуживать приемно-намоточное устройство 9.

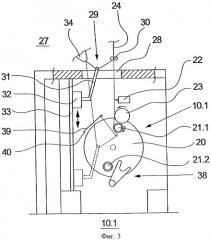

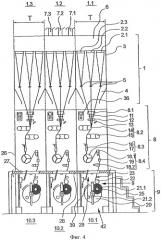

На фиг.4 и 5 в двух видах показано выполненное по другому варианту предлагаемое в изобретении устройство. На фиг.4 такое устройство схематично показано в виде спереди, а на фиг.5 - в виде сбоку. При отсутствии конкретной ссылки на один из этих чертежей предполагается, что последующее описание относится к обоим чертежам.

Выполненное по этому варианту предлагаемое в изобретении устройство также состоит из формовочного устройства 1, обрабатывающего устройства 8 и приемно-намоточного устройства 9. Формовочное устройство 1, обрабатывающее устройство 8 и приемно-намоточное устройство 9 образуют в общей сложности три отдельные технологические позиции 1.1, 1.2 и 1.3 с прохождением одной нити на каждой из них.

Формовочное устройство 1 имеет на каждой технологической позиции 1.1 и 1.2 и 1.3 по три фильеры 2.1, 2.2 и 2.3, которые закреплены с нижней стороны обогреваемой прядильной балки 6. Все фильеры 2.1-2.3 на технологических позициях 1.1-1.3 расположены на прядильной балке 6 в один ряд. Прядильная балка 6 несколькими подводящими расплавопроводами 7.1, 7.2 и 7.3 соединена с несколькими не показанными на чертежах источниками расплава. Расплавы полимера от каждого источника расплава подаются по расплавопроводам 7.1, 7.2 и 7.3 и распределяются расположенной в прядильной балке 6, не показанной на чертежах распределительной системой с соответствующими прядильными насосами по отдельным фильерам 2.1, 2.2 и 2.3 технологических позиций 1.1, 1.2 и 1.3. Таким путем через фильеры 2.1, 2.2 и 2.3 можно экструдировать, например, расплавы полимеров разного цвета и изготавливать на каждой технологической позиции 1.1, 1.2 и 1.3, например, трехцветную нить, которая обычно используется при изготовлении ковров. Тем самым пучки формуемых фильерами 2.1, 2.2 и 2.3 мононитей сводятся на каждой технологической позиции 1.1, 1.2 и 1.3 соответственно в одну нить.

Под прядильной балкой 6 расположено охлаждающее устройство 3, которое идентично охлаждающему устройству в предыдущем и показанном на фиг.1 и 2 варианте и поэтому повторно не рассматривается.

Под сопроводительными шахтами 4 расположено обрабатывающее устройство 8 с его обрабатывающими агрегатами 8.1, 8.2, 8.3 и 8.4. Обрабатывающее устройство 8 имеет на каждой технологической позиции 1.1, 1.2 и 1.3 по препарационному устройству 8.1, вытяжному устройству 8.2, извивающему (гофрирующему) устройству 8.3 и релаксационному устройству 8.4, которые в основном одно под другим закреплены на опорной стенке 26. Необходимые для нитеведения детали обрабатывающих агрегатов 8.1 и 8.2 выступают при этом с передней стороны опорной стенки 26. Электрические же приводы и системы управления размещены с обратной стороны опорной стенки 26.

Препарационное устройство 8.1 расположено перед вытяжным устройством 8.2, которое образовано парой 14 приемных прядильных дисков и парой 15 вытяжных прядильных дисков. За вытяжным устройством 8.2 расположено извивающее устройство 8.3 с текстурирующим прибором 16 и охлаждающим барабаном 17. Внутри текстурирующего прибора 16 одиночные нити текстурируются с образованием объединенной нити и затем в виде спрессованной массы нити охлаждаются на окружной поверхности охлаждающего барабана 17. После охлаждения нить вытягивается из ее спрессованной массы и подается релаксационным устройством 8.4 в приемно-намоточное устройство 9. Каждое релаксационное устройство 8.4 имеет по несколько пар 18.1 и 18.2 релаксационных прядильных дисков, один из которых выполнен приводимым во вращение, а другой - в виде работающего с ним в паре направляющего ролика. Между парами 18.1 и 18.2 релаксационных прядильных дисков расположено устройство 19 для пневмосоединения нити и тем самым для придания ей компактности перед наматыванием.

Намоточные секции 10.1, 10.2 и 10.3 приемно-намоточного устройства 9 по своему исполнению в основном идентичны намоточным секциям предлагаемого в изобретении устройства, выполненного по показанному на фиг.1 и 2 варианту, однако в каждой их них только по одной нити 24 наматывается на паковку 25. В остальном намоточные секции 10.1, 10.2 и 10.3 по своим конструкции и функции аналогичны намоточным секциям, рассмотренным в описании показанного на фиг.1 и 2 варианта.

На уровне между обрабатывающим устройством 8 и приемно-намоточным устройством 9 вдоль продольной стороны машины располагается рабочая площадка 27, в которой напротив каждой из намоточных секций 10.1, 10.2 и 10.3 предусмотрено по сквозному отверстию 28. Через такое сквозное отверстие 28 происходит передача нити при ее первичной заправке на паковку. Под рабочей площадкой 27 имеется свободное пространство для смены паковок в намоточных секциях 10.1, 10.2 и 10.3. Смена паковок в намоточных секциях 10.1-10.3 выполняется в полностью автоматическом режиме автосъемником 42. Для этого автосъемник 42 имеет несколько механизмов 43 смены паковок, по одному в каждой намоточной секции 10.1-10.3. Механизм 43 смены паковок взаимодействуют с механизмом 44 транспортировки паковок. Этим механизмом 44 транспортировки паковок из намоточных секций 10.1-10.3 удаляются снятые в них с веретен паковки 25. Механизм 44 транспортировки паковок в рассматриваемом варианте выполнен в виде подвесного конвейера. Механизм 43 смены паковок выполнен в виде системы с поворотной крестовиной, описанной, например, в заявке DE 102006010855. В этом отношении указанная выше публикация в полном объеме включена в настоящее описание в качестве ссылки и поэтому подобный механизм смены паковок более детально не рассматривается.

Для обеспечения высокой гибкости при практическом использовании предлагаемого в изобретении устройства обрабатывающие агрегаты и намоточные секции на технологических позициях 1.1, 1.2 и 1.3 приводятся в действие и управляются независимо друг от друга. С этой целью электроника приводов и электроника систем управления на технологических позициях 1.1-1.3 по отдельности объединены в один электронный блок 35, предусмотренный на каждой технологической позиции 1.1-1.3. На фиг.5 сказанное проиллюстрировано на примере технологической позиции 1.1. Электронный блок 35 размещен при этом с обратной стороны опорной стенки 26. С электронным блоком 35 соединены приводы прядильных дисков, привод охлаждающего барабана, привод нитераскладчика, приводы веретен, а также привод вращения держателя 20 веретен. Помимо этого обрабатывающие агрегаты могут быть снабжены еще и другими исполнительными элементами и датчиками, также соединенными с электронным блоком 35. Для управления технологическим процессом с электронным блоком 35 связан блок 37 управления, соединенный с панелью 36 управления. Панель 36 управления размещена с передней стороны опорной стенки 26 и позволяет оператору управлять функциями всех технологических агрегатов. Панель 36 управления размещена при этом на уровне обрабатывающего устройства 8 над рабочей площадкой 27.

Для обеспечения возможности непрерывной работы формовочного устройства 1 при обрыве нити на одной из технологических позиций 1.1, 1.2 или 1.3 на входном участке обрабатывающего устройства 8 каждой технологической позиции 1.1, 1.2 и 1.3 предусмотрены устройство 12 для резки и отсасывания нити и всасывающий патрубок 13. Всасывающий патрубок 13, соединенный с мусоросборником, и устройство 12 для резки и отсасывания нити во взаимодействии между собой обеспечивают удаление нитей из формовочного устройства при сбое в технологическом процессе.

Предлагаемое в изобретении устройство в показанном на фиг.4 и 5 варианте его выполнения наиболее пригодно для одновременного изготовления множества комплексных нитей при высокой гибкости всего технологического процесса, начиная от высокоскоростного формования и заканчивая наматыванием готовых нитей. Рассмотренные выше конкретные обрабатывающие агрегаты, предусмотренные на технологических позициях, представлены лишь в качестве примера. В принципе при изготовлении синтетических нитей в предлагаемом в изобретении устройстве могут быть предусмотрены дополнительные стадии их обработки, например предварительное пневмосоединение нитей непосредственно после их препарации, либо альтернативные стадии их обработки, например многократное вытягивание нитей без их текстурирования. Так, в частности, в комплектной установке со множеством технологических позиций можно также предусматривать группы отдельных технологических позиций, различающиеся между собой используемыми технологическими агрегатами и стадиями обработки нитей. Таким путем в одном устройстве можно изготавливать нити разных типов.

1. Устройство для формования синтетических нитей из расплава, их обработки и наматывания, имеющее формовочное устройство (1), обрабатывающее устройство (8) и приемно-намоточное устройство (9), которые расположены ярусами одно над другим и образуют вдоль продольной стороны машины множество технологических позиций (1.1, 1.2, 1.3) изготовления одной или нескольких нитей на каждой из них, отличающееся тем, что для обслуживания технологических позиций (1.1, 1.2, 1.3) предусмотрена рабочая площадка (27), расположенная вдоль продольной стороны машины на уровне между обрабатывающим устройством (8) и приемно-намоточным устройством (9) таким образом, что с этой рабочей площадки (27) могут выполняться все необходимые операции по заправке нити или по обслуживанию обрабатывающего агрегата (8).

2. Устройство по п.1, отличающееся тем, что рабочая площадка (27) имеет на каждой технологической позиции (1.1, 1.2, 1.3) по проходному отверстию (28) над приемно-намоточным устройством (9), которое на каждой технологической позиции (1.1, 1.2, 1.3) имеет по меньшей мере по одной намоточной секции (10.1, 10.2, 10.3) с двумя веретенами (21.1, 21.2), поочередно помещаемыми в рабочее положение для намотки паковки, и вспомогательные устройства (38) для смены паковок.

3. Устройство по п.2, отличающееся тем, что намоточные секции (10.1, 10.2, 10.3) имеют по подвижному нитенаправителю (29), выполненному с возможностью возвратно-поступательного перемещения между положением обслуживания вблизи сквозного отверстия (28) в рабочей площадке (27) и положением заправки нити вблизи веретен (21.1, 21.2).

4. Устройство по п.3, отличающееся тем, что нитенаправитель (29) образован нитенаправляющим средством (31), которое закреплено на каретке (32) с возможностью вертикального перемещения на ней.

5. Устройство по п.3 или 4, отличающееся тем, что вспомогательные устройства (38) намоточной секции (10.1, 10.2, 10.3) имеют поворотный нитезаправляющий рычаг (39), при повороте которого его нитенаправляющий конец (40) пересекает траекторию нити, определяемую нитенаправителем (29) при его нахождении в положении заправки нити, и оттягивает ее в сторону веретена.

6. Устройство по одному из пп.2-4, отличающееся тем, что намоточные секции (10.1, 10.2, 10.3) снабжены автосъемником (42) для съема и удаления паковок (25).

7. Устройство по одному из пп.2-4, отличающееся тем, что намоточные секции (10.1, 10.2, 10.3) соседних технологических позиций (1.1, 1.2, 1.3) выполнены с возможностью независимого друг от друга приведения в действие и управления.

8. Устройство по одному из пп.1-4, отличающееся тем, что обрабатывающее устройство (8) имеет на каждой технологической позиции (1.1, 1.2, 1.3) по несколько прядильных дисков (14, 15), предназначенных для вытягивания одной из нитей и приводимых в действие и управляемых независимо от прядильных дисков соседней технологической позиции (1.1, 1.2, 1.3).

9. Устройство по п.8, отличающееся тем, что прядильные диски (14, 15) всех технологических позиций (1.1, 1.2, 1.3) закреплены на опорной стенке (26), которая имеет устройство для крепления других обрабатывающих агрегатов (8.3, 8.4).

10. Устройство по п.9, отличающееся тем, что дополнительные обрабатывающие агрегаты (8.3) на каждой технологической позиции (1.1, 1.2, 1.3) образованы текстурирующим прибором (16) и охлаждающим барабаном (15).