Нетканый композитный материал, содержащий перфорированную эластичную пленку

Иллюстрации

Показать всеЭластичный нетканый композитный материал может быть использован в изделиях, например подгузниках, трусах для приучения к туалету, нижнем белье и т.д. Эластичный нетканый композитный материал содержит эластичную пленку, наслоенную на один или более нетканый материал. Композитный материал получают пропусканием пленки и нетканого материала через зажим, образованный, по меньшей мере, одним узорным валком. В зажиме происходит одновременное сплавление пленки с полотном нетканого материала и образование отверстий в пленке по существу без размягчения полимера полотна нетканого материала. По меньшей мере одно из отверстий имеет длину от около 200 до около 5000 микрометров и пленка находится в растянутом состоянии при относительном удлинении около 1,5 или более в машинном направлении в зажиме. Впитывающее изделие содержит внешнее покрытие, прилегающее к телу, подкладку, соединенную с внешним покрытием, и впитывающую сердцевину. Последняя расположена между внешним покрытием и прилегающей к телу подкладкой. Впитывающее изделие содержит нетканый композитный материал, указанный выше. Техническим результатом является улучшение сохранения физических свойств нетканых материалов, а именно проницаемости для жидкости, мягкости, объемности и приятность на ощупь. 3 н. и 24 з.п. ф-лы, 17 ил., 2 табл.

Реферат

Уровень техники

Эластичные композитные материалы широко применяются в изделиях (например, подгузниках, трусах для приучения к туалету, нижнем белье и т.д.) для улучшения их способности прилегания к контурам тела. Например, эластичная композиция может быть получена из эластичной пленки и одного или более нетканых полотен. Нетканое полотно может быть присоединено к эластичной пленке в растянутом состоянии так, чтобы нетканое полотно собиралось между местами присоединения к пленке в свободном состоянии. Полученные эластичные композитные материалы растягиваются до того момента, пока нетканое полотно, собранное между местами соединения, позволяет эластичной пленке удлиняться. К сожалению, эластичные пленки часто имеют неприятные тактильные эстетические свойства, например, кажутся резиноподобными или липкими при касании, что делает их неприятными и некомфортными для кожи потребителя. Для улучшения этих свойств были предприняты попытки перфорировать композитный материал. Например, в патенте США №6830800 Curro, et al. описан способ, в котором эластичный материал помещают между двух полотен. Эластичный материал перфорируют в областях, совпадающих с местами соединения так, что первое и второе полотна являются соединенными через отверстия. Несмотря на достигнутые преимущества, однако, необходимость в улучшениях остается.

Сущность изобретения

Согласно одному варианту данного изобретения, описан способ получения нетканого композитного материала. Способ включает получение эластичной пленки из полимерной композиции и пропускание пленки и нетканого полотна через зажим, образованный, по меньшей мере, одним узорным валком. В зажиме пленка и нетканое полотно сплавляются, и далее образуется пленка с отверстиями без значительного смягчения полимера в нетканом полотне. По меньшей мере, одно из отверстий имеет длину от около 200 до около 5000 микрометров. Далее, пленку натягивают при относительном удлинении около 1,5 или более в направлении обработки в зажиме.

Согласно другому варианту данного изобретения, описан нетканый композитный материал, который содержит эластичную пленку, расположенную смежно и сплавленную с нетканым полотном во множестве отдельных мест скрепления. Эластичная пленка образует множество отверстий, имеющих периметр, вокруг которого непосредственно расположены места скрепления. По меньшей мере, одно из отверстий имеет длину от около 200 до около 5000 микрометров.

Другие признаки и объекты данного изобретения более подробно описаны ниже.

Краткое описание чертежей

Полное и достаточное описание данного изобретения, включая его наиболее предпочтительный вариант выполнения, предназначенное для специалиста в данной области техники, представлено в дальнейшем описании, которое ссылается на прилагаемые чертежи, на которых:

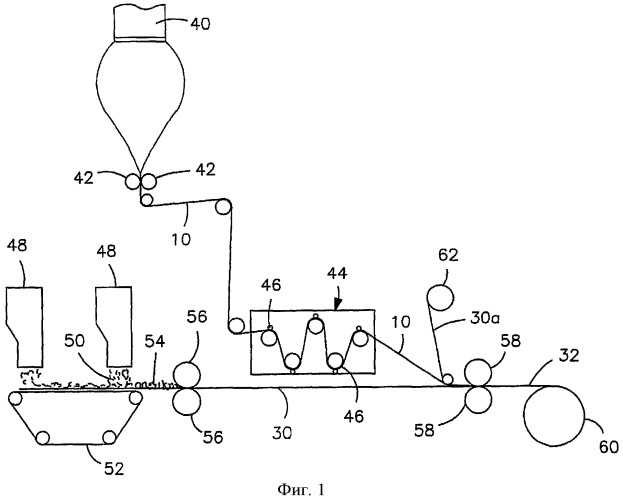

Фиг.1 - схематически показан способ получения композитного материала по одному варианту данного изобретения;

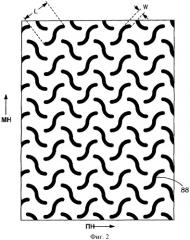

Фиг.2 - один вариант соединительного узора "S-плетение", который может применяться в соответствии с данным изобретением;

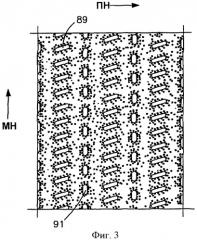

Фиг.3 - показан один вариант "рифленого-вязанного" соединительного узора, который может применяться в соответствии с данным изобретением;

Фиг.4 - показан один вариант соединительного узора "проволочное переплетение", который может применяться в соответствии с данным изобретением;

Фиг.5 - вид в перспективе узорных валков, которые могут применяться в одном варианте данного изобретения; и

Фиг.6 - вид в сечении, показывающий зацепление между двумя узорными валками по Фиг.5;

Фиг.7 - вид в сечении одного варианта нетканого композитного материала в соответствии с данным изобретением;

Фиг.8 - вид в перспективе предмета личной гигиены, который может быть получен согласно одному варианту изобретения;

Фиг.9 - показана СЭМ микрофотография (5 кВ, 60х) образца, полученного в примере 1, на которой видны отверстия в эластичной пленке, образованные элементами рифлено-вязанного соединительного узора;

Фиг.10 - показана СЭМ микрофотография (5 кВ, 110х) образца, полученного в примере 1, на которой видны отверстия в эластичной пленке, образованные элементами рифлено-вязанного соединительного узора;

Фиг.11 - показана СЭМ микрофотография (5 кВ, 20х) образца, полученного в примере 1, на которой видны отверстия в эластичной пленке, образованные элементами рифлено-вязанного соединительного узора;

Фиг.12 - СЭМ микрофотография (5 кВ, 250х) образца, полученного в примере 1;

Фиг.13 - показана СЭМ микрофотография (5 кВ, 120х) образца, полученного в примере 1;

Фиг.14 - показана СЭМ микрофотография (5 кВ, 30х) образца, полученного в примере 1;

Фиг.15 - показана СЭМ микрофотография (5 кВ, 30х) образца, полученного в примере 1;

Фиг.16 - показана СЭМ микрофотография (5 кВ, 50х) образца, полученного в примере 1; и

Фиг.17 - показана СЭМ микрофотография (5 кВ, 30х) образца, полученного в примере 1.

Повторное применение ссылочных позиций в данном описании и чертежах предназначены для описания тех же или аналогичных признаков или элементов данного изобретения.

Подробное описание примерных вариантов выполнения

Определения

В данном описании термин «нетканое полотно» обычно относится к полотну, имеющему структуру из отдельных волокон или нитей, которые переплетены, но неидентифицируемым способом, как в вязаных полотнах. Примеры подходящих нетканых полотен включают, но не ограничены ими, выдуваемые из расплава полотна, полотна фильерного производства (спанбонд), соединенные кардочесанием полотна, полотна, уложенные в воздушном потоке, полотна совместного формования, гидравлически переплетенные полотна, и так далее.

В данном описании термин «выдуваемое из расплава полотно» обычно относится к нетканому полотну, которое получено способом, в котором расплавленный термопластический материал экструдируют через множество тонких, обычно круглых, головок капилляров в виде расплавленных волокон в сходящиеся высокоскоростные потоки газа (например, воздуха), которые уменьшают диаметр волокон расплавленного термопластического материала, с получением, например, диаметра микроволокна. Затем выдуваемые из расплава волокна переносятся высокоскоростным потоком газа и укладываются на собирающую поверхность с получением полотна из произвольно диспергированных выдуваемых из расплава волокон. Такой процесс описан, например, в патенте США №3849241 Butin, et al., который включен сюда полностью посредством ссылки для всех целей. В общем, выдуваемые из расплава волокна могут быть микроволокнами, которые, по существу, являются непрерывными или отдельными, обычно имеют диаметр меньше 10 микронов, и обычно являются липкими при укладке на собирающую поверхность.

В данном описании термин «полотно фильерного производства» (спанбонд) относится к полотну, содержащему практически непрерывные волокна небольшого диаметра. Волокна получают экструдированием расплавленного термопластического материала из множества тонких, обычно круглых, капилляров фильеры, где диаметр экструдированных волокон быстро уменьшают с помощью, например, выводящей протяжки и/или других хорошо известных механизмов получения полотен фильерного производства. Получение полотен фильерного производства описано и проиллюстрировано, например, патентах США №№4340563 Appel, et al., 3692618 Dorschner, et al., 3802817 Matsuki et al., 3338992 Kinney, 3341394 Kinney, 3502763 Hartman, 3502538 Levy, 3542615 Dobo, et al. и 5382400 Pike, et al., которые включены сюда посредством ссылок полностью для всех целей. Волокна спанбонда обычно не липкие при укладке на собирающую поверхность. Волокна спанбонда иногда могут иметь диаметры менее около 40 микронов, и часто от около 5 до около 20 микронов.

В данном описании термины «машинное направление» или «МН» обычно относится к направлению, в котором производится материал. Термин «поперечное машинное направление» или «ПН» относится к направлению, перпендикулярному машинному направлению.

В данном описании термины «растяжимый» или «растяжимость» относятся к материалу, который растягивается или удлиняется в направлении прилагаемой силы на, по меньшей мере, около 25%, в некоторых вариантах, около 50%, и в некоторых вариантах, по меньшей мере, на 75% от его длины или ширины. Растяжимый материал не обязательно обладает свойством восстанавливаться. Например, эластомерный материал является растяжимым материалом, обладающим свойством восстанавливаться. Выдуваемое из расплава полотно может быть растяжимым, но не обладает свойством восстанавливаться, поэтому является растяжимым неэластичным материалом.

В данном описании термины «эластомерное» и «эластичное» относятся к материалу, который, при применении растягивающего усилия, растягивается, по меньшей мере, в одном направлении (таком, как ПН), и которое при снятии растягивающего усилия сокращается/возвращается до приблизительно первоначальных размеров. Например, растянутый материал может иметь длину в растянутом состоянии на, по меньшей мере, 50% больше, чем в свободном, нерастянутом, состоянии, и восстанавливается на, по меньшей мере, 50% от длины в растянутом состоянии при снятии растягивающего усилия. Возможный пример включает образец длиной один (1) дюйм из материала, который растягивается до, по меньшей мере, 1,5 дюймов и который, при снятии растягивающего усилия, восстанавливается до длины не более 1,25 дюйма. Желательно, материал сокращается или восстанавливается на, по меньшей мере, 50%, и даже более предпочтительно на, по меньшей мере, 80% от длины в растянутом состоянии.

В данном описании термин «суженный» и «суженный материал» относится к любому материалу, который вытянут в, по меньшей мере, одном направлении (например, в машинном направлении) для снижения его поперечного размера (например, в поперечном машинном направлении) таким образом, что при снятии вытягивающего усилия материал может стягиваться обратно до его исходной ширины. Суженный материал обычно имеет более высокий вес основы на единицу площади, чем несуженный материал. Когда суженный материал втягивается обратно до его исходной ширины, он должен иметь практически такой же вес основы, как несуженный материал. Это отличается от ориентации пленки, при котором пленку утончают и вес основы снижают. Способ сужения обычно включает разматывание материала с подающего рулона и пропускание его через устройство с вальцующим зажимным валком, двигающимся с заданной линейной скоростью. Вытяжной валок или зажим, работающий с более высокой линейной скоростью, чем вальцующий зажимной валок, вытягивает материал и создается натяжение, необходимое для растяжения и сужения материала.

В данном описании термин «тепловое точечное соединение» относится к процессу, проводимому, например, пропусканием материала через узорный валок (например, каландр) и другой валок (например, опорный валок), который может иметь или не иметь узор. Один или оба валка обычно нагреты.

В данном описании термин «ультразвуковое соединение» относится к процессу, проводимому, например, пропусканием материала между ультразвуковым волноводом и узорным валком (например, опорным валком). Например, ультразвуковое соединение с применением стационарного волновода и вращающегося опорного валка описано в патентах США №№3939033 Grgach. et al., 3844869 Rust Jr. и 4259399 Hill, которые включены сюда посредством ссылок полностью для всех целей. Более того, ультразвуковое соединение с применением вращающегося волновода и вращающегося узорного опорного валка описано в патентах США №№5096532 Neuwirth, et al., 5110403 Ehlert и 5817199 Brennecke, et al., которые включены сюда посредством ссылок полностью для всех целей. Конечно, в соответствии с данным изобретением также может применяться любая методика ультразвукового соединения.

Подробное описание

Ссылка теперь будет сделана более подробно на различные варианты выполнения изобретения, один или более примеров которых представлены ниже. Каждый пример представлен только для объяснения, а не для ограничения данного изобретения. Фактически, специалисту в данной области техники будет очевидно, что различные модификации и вариации могут быть сделаны в данном изобретении, не выходя за рамки объема и сути данного изобретения. Например, признаки, иллюстрированные или описанные как часть одного варианта, могут применяться в другом варианте для получения еще одного варианта. Таким образом, подразумевается, что данное изобретение охватывает такие модификации и вариации.

В общем, данное изобретение относится к нетканому композитному материалу, который содержит эластичную пленку, ламинированную на одно или более нетканое полотно. Композитный материал формируют путем пропускания пленки через зажим для соединения пленки с нетканым полотном(ами). Одновременно с образованием соединения в эластичной пленке также делают отверстия. Отверстия имеют размер, достаточный для придания композитному материалу желаемого уровня текстуры, мягкости, приятности на ощупь и/или эстетического вида без оказания значительных неблагоприятных эффектов на ее эластические свойства. Образование отверстий и соединений в соответствии с данным изобретением проводят селективным контролем определенных параметров процесса ламинирования, таких как состав пленки, соединительный узор, степень натяжения пленки, условия соединенияскрепления и т.д. В связи с этим, различные варианты данного изобретения далее описаны более подробно.

I. Эластичная пленка

Эластичную пленку в соответствии с данным изобретением получают из одного или более эластомерных полимеров, которые могут быть обработаны в расплаве, т.е. являются термопластическими. Любой из множества термопластических эластомерных полимеров может применяться в соответствии с данным изобретением, например, эластомерные сложные полиэфиры, эластомерные полиуретаны, эластомерные полиамиды, эластомерные сополимеры, эластомерные полиолефины и так далее. В одном конкретном варианте, эластомерные полукристаллические полиолефины применяют благодаря уникальному сочетанию их механических и эластомерных свойств. То есть, механические свойства таких полукристаллических полиолефинов позволяют получать пленки, в которых легко делать отверстия во время теплового скрепления, но которые сохраняют свою эластичность.

Полукристаллические полиолефины обладают, или способны демонстрировать, практически регулярную структуру. Например, полукристаллические полиолефины могут быть практически аморфными в деформированном состоянии, но образовывать кристаллические домены при растягивании. Степень кристалличности олефинового полимера может быть от около 3% до около 30%, в некоторых вариантах от около 5% до около 25%, и в некоторых вариантах, от около 5% до около 15%. Также, полукристаллический полиолефин может иметь скрытую теплоту плавления (ΔHf), которая является другим показателем кристалличности, от около 15 до около 75 джоулей на грамм ("Дж/г"), в некоторых вариантах, от около 20 до около 65 Дж/г, и в некоторых вариантах, от 25 до около 50 Дж/г. Полукристаллический полиолефин также может иметь теплостойкость по Вика от около 10°С до около 100°С, в некоторых вариантах, от около 20°С до около 80°С, и в некоторых вариантах, от около 30°С до около 60°С.Полукристаллический полиолефин может иметь температуру от около 20°С до около 120°С, в некоторых вариантах от около 35°С до около 90°С, и в некоторых вариантах, от около 40°С до около 80°С. Скрытая теплота плавления (ΔHf) и температура плавления могут быть определены с применением дифференциальной сканирующей калориметрии ("ДСК") согласно ASTM D-3417, что хорошо известно специалистам в данной области техники. Теплостойкость по Вика может быть определена по ASTM D-1525.

Примеры полукристаллических полиолефинов включают полиэтилен, полипропилен, их смеси и сополимеры. В одном конкретном варианте применяют сополимер этилена и α-олефина, такой как С3-С20 α-олефин или С3-С12 α-олефин. Подходящие α-олефины могут быть линейными или разветвленными (например, имеют одно или более C1-С3 алкильных ответвлений или арильную группу). Конкретные примеры включают 1-бутен; 3-метал-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен с одним или более метальным, этильным или пропильным заместителями; 1-гексен с одним или более метильным, этильным или пропильным заместителями; 1-гептен с одним или более метальным, этильным или пропильным заместителями; 1-октен с одним или более метальным, этильным или пропильным заместителями; 1-нонен с одним или более метальным, этильным или пропильным; этил, метил или диметил-замещенный 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен. Содержание этилена в таких сополимерах может быть от около 60% моль. до около 99% моль., в некоторых вариантах от около 80% моль. до около 98,5% моль., и в некоторых вариантах, от около 87% моль. до около 97,5% моль.. Содержание α-олефина может составлять от около 1% моль. до около 40% моль., в некоторых вариантах от около 1,5% моль. до около 15% моль., и в некоторых вариантах, от около 2,5% моль. до около 13% моль.

Плотность полиэтилена может варьироваться в зависимости от типа применяемого полимера, и обычно составляет от 0,85 до 0,96 граммов на кубический сантиметр grams ("г/см3"). Полиэтиленовые "пластомеры", например, могут иметь плотность в интервале от 0,85 до 0,91 г/см3. Также, "линейный полиэтилен низкой плотности" ("ЛПЭНП") могут иметь плотность в интервале от 0,91 до 0,940 г/см3; "полиэтилен низкой плотности" ("ПЭНП") может иметь плотность в интервале от 0,910 до 0,940 г/см3; и "полиэтилен высокой плотности" ("ПЭВП") может иметь плотность в интервале от 0,940 до 0,960 г/см3. Плотность может быть измерена по ASTM 1505.

Особенно подходящие полиэтиленовые сополимеры включают такие, которые являются "линейными" или "по существу линейными." Термин "по существу линейный" означает, что в дополнение к короткоцепным ответвлениям, присущим сомономерным включениям, этиленовый полимер также содержит длинноцепные ответвления в главной цепи полимера. "Длинноцепное ответвление" относится к длине цепи, по меньшей мере, 6 атомов углерода. Каждое длинноцепное ответвление может иметь такое же сомономерное распределение, как основная цепь полимера, и быть таким же длинным, как основная цепь полимера, к которой оно присоединено. Предпочтительные практически линейные полимеры замещены от 0,01 длинноцепным ответвлением на 1000 атомов углерода до 1 длинноцепного ответвления на 1000 атомов углерода, и в некоторых вариантах, от 0,05 длинноцепного ответвления на 1000 атомов углерода до 1 длинноцепного ответвления на 1000 атомов углерода. В отличие от термина "практически линейный", термин "линейный" означает, что полимер не имеет измеримых или очевидных длинноцепных ответвлений. То есть, полимер замещен в среднем менее чем 0,01 длинноцепным ответвлением на 1000 атомов углерода.

Плотность линейного этиленового/α-олефинового сополимера является функцией от длины и количества α-олефина. То есть, чем больше длина α-олефина и больше количество α-олефина, тем ниже плотность сополимера. Хотя это необязательно, линейные полиэтиленовые "пластомеры" являются особенно предпочтительными в том, что содержание α-олефиновых короткоцепных ответвлений таково, что этиленовый сополимер демонстрирует и пластические, и эластомерные характеристики - т.е. является "пластомером." Так как полимеризация с α-олефиновыми сомономерами снижает кристалличность и плотность, полученный пластомер обычно имеет плотность ниже, чем плотность полиэтиленовых термопластических полимеров (например, ЛПЭНП), но достигает и/или превышает плотность эластомера. Например, плотность полиэтиленового пластомера может быть 0,91 граммов на кубический сантиметр (г/см3) или менее, в некоторых вариантах, от 0,85 до 0,88 г/см3, и в некоторых вариантах, от 0,85 до 0,87 г/см3. Несмотря на то, что их плотность похожа на плотность эластомеров, пластомеры обычно имеют более высокую степень кристалличности, являются относительно не липкими и могут быть сформованы в гранулы, которые не слипаются и относительно сыпучими.

Распределение α-олефинового сомономера в полиэтиленовом пластомере обычно произвольное и однородное среди фракций с различной молекулярной массой, образующих этиленовый сополимер. Такая однородность распределения сомономера в пластомере может быть выражена как коэффициент ширины распределения сомономера ("КШРС") 60 или более, в некоторых вариантах 80 или более, и в некоторых вариантах, 90 или более. Далее, полиэтиленовый пластомер может быть охарактеризован ДСК кривой температуры плавления, которая показывает присутствие одного пика температуры плавления в интервале от 50 до 110°С (второе сокращение плавления).

Предпочтительные пластомеры для применения в соответствии с данным изобретением включают сополимерные пластомеры на основе этилена, доступные под наименованием EXACT™ от ExxonMobil Chemical Company of Houston, Texas. Другие подходящие полиэтиленовые пластомеры доступны под наименованием ENGAGE™ и AFFINITY™ от Dow Chemical Company of Midland, Michigan. Другие подходящие этиленовые полимеры доступны от The Dow Chemical Company под наименованиями DOWLEX™ (ЛПЭНП) и ATTANE™ (ПЭОНП). Другие подходящие этиленовые полимеры описаны в патентах США №№4937299 Ewen et al.; 5218071 Tsutsui et al.; 5272236 Lai, et al.; и 5278272 Lai, et al., которые включены сюда посредством ссылки полностью для всех целей.

Конечно, данное изобретение ни в коей мере не ограничено применением этиленовых полимеров. Например, пропиленовые полимеры также могут применяться в качестве полукристаллического полиолефина. Подходящие пластомерные пропиленовые полимеры могут включать, например, сополимеры или форполимеры пропилена, включая сополимеры пропилена с α-олефином (например, С3-С20); таким как этилен, 1-бутен, 2-бутен, различные изомеры пентена, 1-гексен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 4-метил-1-пентен, 4-метил-1-гексен, 5-метил-1-гексен, винилциклогексен, стирол и т.д. Содержание сомономера в пропиленовом полимере может быть около 35% масс. или менее, в некоторых вариантах от около 1% масс. до около 20% масс., и в некоторых вариантах, от около 2% масс. до около 10% масс. Предпочтительно, плотность полипропилена (например, пропиленового/α-олефинового сополимера) может составлять 0,91 граммов на кубический сантиметр (г/см3) или менее, в некоторых вариантах, от 0,85 до 0,88 г/см3, и в некоторых вариантах, от 0,85 до 0,87 г/см3. Подходящие пропиленовые полимеры коммерчески доступны под наименованиями VISTAMAXX™ от ExxonMobil Chemical Co. of Houston, Texas; FINA™ (например, 8573) от Atofina Chemicals of Feluy, Belgium; TAFMER™ от Mitsui Petrochemical Industries; и VERSIFY™ от Dow Chemical Co. of Midland, Michigan. Другие примеры подходящих пропиленовых полимеров описаны в патенте США №6500563 Datta, et al.; 5539056 Yang, et al; и 5596052 Resconi, et al., которые включены сюда посредством ссылки полностью для всех целей.

Любая из множества известных методик может применяться для получения полукристаллических полиолефинов. Например, олефиновые полимеры могут быть получены с применением свободнорадикального или комплексного катализатора (например, Зиглера-Натта). Предпочтительно, олефиновый полимер получают из катализатора с единым центром полимеризации на металле, такого как металлоценовый катализатор. Такая система катализаторов дает этиленовые сополимеры, в которых сомономер произвольно распределен в молекулярной цепи и однородно распределен среди фракций с различной молекулярной массой. Катализируемые металлоценами полиолефины описаны, например, в патентах США №№5571619 McAlpin et al.; 5322728 Davis et al.: 5472775 Obijeski et al.: 5272236 Lai et al.: и 6090325 Wheat, et al., которые включены сюда посредством ссылки полностью для всех целей. Примеры металлоценовых катализаторов включают дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил,-1-фторенил)циркония, дихлорид молибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, гидрид хлорида цирконоцена, дихлорид цирконоцена, и так далее. Полимеры, полученные с применением металлоценовых катализаторов, обычно имеют маленький интервал молекулярной массы. Например, катализируемые металлоценом полимеры могут иметь число полидисперсности (Mw/Mn) ниже 4, контролируемое распределение короткоцепного разветвления и контролируемую стереорегулярность.

Индекс текучести расплава (ИТР) полукристаллических полиолефинов обычно варьируются, но обычно составляют от около 0,1 граммов за 10 минут до около 100 граммов за 10 минут, в некоторых вариантах от около 0,5 граммов за 10 минут до около 30 граммов за 10 минут, и в некоторых вариантах, от около 1 до около 10 граммов за 10 минут, определенные при 190°С. Индекс текучести расплава представляет собой массу полимера (в граммах), которая может быть выдавлена через отверстие экструзионного пластомера (диаметр 0,0825 дюйма) при усилии 5000 граммов за 10 минут при 190°С, и может быть определен по ASTM Test Method D 1238-Е.

Конечно, другие термопластические полимеры также могут применяться для получения эластичной пленки, либо в чистом виде, либо в сочетании с полукристаллическими полиолефинами. Например, может применяться практически аморфный блок-сополимер, который имеет два блока моноалкенильного аренового полимера, разделенные, по меньшей мере, одним блоком насыщенного конъюгированного диенового полимера. Моноалкенильные ареновые блоки могут включать стирол и его аналоги и гомологи, такие как о-метилстирол; п-метилстирол; п-трет-бутилстирол; 1,3-диметилстирол п-метилстирол; и т.д., а также другие моноалкенильные полициклические ароматические соединения, такие как винилнафталин; винилантрицен; и так далее, предпочтительные моноалкенильные арены включают стирол и п-метилстирол. Конъюгированные диеновые блоки могут включать гомополимеры конъюгированных диеновых мономеров, сополимеры двух или более конъюгированных диенов и сополимеры одного или более диенов с другим мономером, в которых блоками являются преимущественно конъюгированные диеновые единицы. Предпочтительно, конъюгированные диены содержат от 4 до 8 атомов углерода, например, 1,3-бутадиен (бутадиен); 2-метил-1,3-бутадиен; изопрен; 2,3-диметил- 1,3-бутадиен; 1,3-пентадиен (пиперилен); 1,3-гексадиен; и так далее.

Количество моноалкенильных ареновых (например, полистирольных) блоков может варьироваться, но обычно составляет от около 8% масс. до около 55% масс., в некоторых вариантах от около 10% масс. до около 35% масс., и в некоторых вариантах, от около 25% масс. до около 35% масс. сополимера. Подходящие блок-сополимеры могут содержать моноалкенильные ареновые концевые блоки, имеющие среднечисленную молекулярную массу от около 5000 до около 35000, и насыщенные конъюгированные диеновые серединные блоки, имеющие среднечисленную молекулярную массу от около 20000 до около 170000. Общая среднечисленная молекулярная масса блок-полимера может составлять от около 30000 до около 250000.

Особенно подходящие термопластические эластомерные сополимеры доступны от Kraton Polymers LLC of Houston, Texas под торговым наименованием KRATON®. Полимеры KRATON® включают стирольные-диеновые блок-сополимеры, такие как стирол-бутадиен, стирол-изопрен, стирол-бутадиен-стирол и стирол-изопрен-стирол. Полимеры KRATON® также включают стирольные-олефиновые блок-сополимеры, полученные селективным гидрированием стирольных-диеновых блок-сополимеров. Примеры таких стирольных-олефиновых блок-сополимеров включают стирол-(этилен-бутилен), стирол-(этилен-пропилен), стирол-(этилен-бутилен)-стирол, стирол-(этилен-пропилен)-стирол, стирол-(этилен-бутилен)-стирол-(этилен-бутилен), стирол-(этилен-пропилен)-стирол-(этилен-пропилен) и стирол-этилен-(этилен-пропилен)-стирол. Эти блок-сополимеры могут иметь линейную, радиальную или звездообразную молекулярную конфигурацию. Конкретные блок-сополимеры KRATON® включают те, которые продаются под брендом G 1652, G 1657, G 1730, MD6673 и MD6973. Различные подходящие стирольные блок-сополимеры описаны в патентах США №№4663220, 4323534, 4834738, 5093422 и 5304599, которые полностью включены сюда посредством ссылки для всех целей. Другие коммерчески доступные блок-сополимеры включают С-ЭП-С эластомерные сополимеры от Kuraray Company, Ltd. of Okayama, Japan, под торговым наименованием SEPTON®. Другие подходящие сополимеры включают С-И-С и С-Б-С эластомерные сополимеры от Dexco Polymers of Houston, Texas под торговым наименованием VECTOR®. Также подходят полимеры, состоящие из А-В-А-В тетраблоксополимера, такие как описаны в патенте США №5332613 Taylor, et al., который полностью включен сюда посредством ссылки для всех целей. Примером такого тетраблоксополимера является стирол-поли(этилен-пропилен)-стирол-поли(этилен-пропилен)("С-ЭП-С-ЭП") блок-сополимер.

Количество эластомерных полимеров, применяемых в пленке, может варьироваться, но обычно составляет около 30% масс. или более от пленки, в некоторых вариантах около 50% масс. или более, и в некоторых вариантах, около 80% масс. или более от пленки. В одном варианте, например, полукристаллические полиолефин(ы) оставляют около 70% масс. или более пленки, в некоторых вариантах около 80% масс. или более пленки, и в некоторых вариантах, около 90% масс. или более пленки. В других вариантах могут применяться смеси полукристаллических полиолефин(ов) и эластомерных блоксополимер(ов). В таких вариантах блок-сополимер(ы) могут составлять от около 5% масс. до около 50% масс., в некоторых вариантах от около 10% масс. до около 40% масс., и в некоторых вариантах, от около 15% масс. до около 35% масс. смеси. Также, полукристаллические полиолефин(ы) могут составлять от около 50% масс. до около 95% масс., в некоторых вариантах от около 60% масс. до около 90% масс., и в некоторых вариантах, от около 65% масс. до около 85% масс. смеси. Конечно, необходимо понимать, что другие эластомерные и/или неэластомерные полимеры также могут применяться в пленке.

Кроме полимеров, эластичная пленка в соответствии с данным изобретением также может содержать другие компоненты, как известно в данной области техники. В одном варианте, например, эластичная пленка содержит наполнитель. Наполнители представляют собой частицы или другие формы материала, которые могут быть добавлены в смесь для экструдирования полимерной пленки и не взаимодействуют химически с экструдированной пленкой, но которые могут быть однородно диспергированы в пленке. Наполнители могут служить для множества целей, включая улучшение покрывающей способности и/или дышащей способности (т.е. быть проницаемой для паров и практически не проницаемой для жидкости).

Например, пленкам с наполнителем можно придать дышащую способность путем растягивания, которое вызывает отрыв полимера от наполнителя и образование микропористых проходов. Дышащие микропористые эластичные пленки описаны, например, в патентах США №№5997981; 6015764; и 6111163 McCormack. et al.; 5932497 Morman, et al.; 6461457 Taylor, et al., которые включены сюда посредством ссылок полностью для всех целей.

Наполнители могут иметь сферическую или несферическую форму со средним размером частиц в интервале от около 0,1 до около 7 микронов. Примеры подходящих наполнителей включают, но не ограничены ими, карбонат кальция, различные виды глин, двуокись кремния, окись алюминия, карбонат бария, карбонат натрия, карбонат магния, тальк, сульфат бария, сульфат магния, сульфат алюминия, двуокись титана, цеолиты, порошки целлюлозного типа, каолин, слюда, сажа, оксид кальция, оксид магния, гидроксид алюминия, целлюлоза, древесная мука, производные целлюлозы, хитин и производные хитина. Подходящее покрытие, такое как стеариновая кислота, также может быть нанесено на частицы наполнителя при желании. При применении, содержание наполнителя может варьироваться, например, от около 25% масс. до около 75% масс., в некоторых вариантах, от около 30% масс. до около 70% масс., и в некоторых вариантах, от около 40% масс. до около 60% масс. пленки.

Другие добавки также могут быть включены в пленку, такие как стабилизаторы расплава, технологические стабилизаторы, термостабилизаторы, светостабилизаторы, антиоксиданты, стабилизаторы теплового старения, отбеливатели, антиадгезивы, связующие агенты, усилители клейкости, модификаторы вязкости и т.д. Примеры подходящих усиливающих клейкость смол включают, например, гидрированные углеводородные смолы. REGALREZ™ углеводородные смолы являются примерами таких гидрированных углеводородных смол и доступны от Eastman Chemical. Другие усилители клейкости доступны от ExxonMobil под наименованием ESCOREZ™. Также могут применяться модификаторы вязкости, такие как полиэтиленовый воск (например, EPOLENE™ С-10 от Eastman Chemical). Фосфитные стабилизаторы (например, IRGAFOS от Ciba Specialty Chemicals of Terrytown, N.Y. и DOVERPHOS от Dover Chemical Corp. of Dover, Ohio) являются примерами стабилизаторов расплава. В дополнение, затрудненные аминовые стабилизаторы (например, CHIMASSORB от Ciba Specialty Chemicals) являются примерами термо- и светостабилизаторов. Далее, затрудненные фенолы широко применяют в качестве антиоксиданта при производстве пленок. Некоторые подходящие затрудненные фенолы включают доступные от Ciba Specialty Chemicals под торговым наименованием "Irganox®", например, Irganox® 1076, 1010 или Е 201. Более того, в пленку также могут быть добавлены связующие агенты, усиливающие связывание пленки с дополнительными материалами (например, нетканым полотном). При применении, такие добавки (например, усилитель клейкости, антиокислитель, стабилизатор и т.д.) каждый может присутствовать в количестве от около 0,001% масс. до около 25% масс., в некоторых вариантах, от около 0,005% масс. до около 20% масс., и в некоторых вариантах, от 0,01% масс. до около 15% масс. пленки.

Эластичная пленка в соответствии с данным изобретением может быть моно- или многослойной. Многослойные пленки могут быть получены совместной экструзией слоев, экструзионным покрытием или любым подходящим методом наслаивания. Такие многослойные пленки обычно содержат, по меньшей мере, один основной слой и, по меньшей мере, один покрывающий слой, но могут содержать любое желаемое количество слоев. Например, многослойная пленка может быть получена из основного слоя и одного или более покрывающего слоя, где основной слой получают из полукристаллического полиолефина. В таких вариантах, покрывающий слой может быть получен из любого пленкообразующего полимера. При желании, покрывающий слой может содержать более мягкий, низкоплавкий полимер или полимерную смесь, которая делает слои более подходящими в качестве связующего слоя для тепловой сварки пленки с нетканым полотном. Например, покрывающий слой может быть получен из олефинового полимера или их смесей, таких как описаны выше. Дополнительные пленкообразующие полимеры, которые могут подходить для применения в соответствии с данным изобретением, в чистом виде или в сочетании с другими полимерами, включают этиленвинилацетат, этиленэтилакрилат, этиленакриловую кислоту, этиленметилакрилат, этилен-нормальный-бутилакрилат, нейлон, этиленвиниловый спирт, полистирол, полиуретан и так далее.

Толщина покрывающего слоя обычно выбрана таким образом, чтобы существенно не ухудшать эластомерные свойства пленки. Для этой цели, каждый покрывающий слой может отдельно содержать от около 0,5% до около 15% от общей толщины пленки, и в некоторых вариантах, от около 1% до около 10% от общей толщины пленки. Например, каждый покрывающий слой может иметь толщину от около 0,1 до около 10 микрометров, в некоторых вариантах от около 0,5 до около 5 микрометров, и в некоторых вариантах, от около 1 до около 2,5 микрометров. Также, основной слой может иметь толщину от около 1 до около 40 микрометров, в некоторых вариантах от около 2 до около 25 микрометров и в некоторых вариантах, от около 5 до около 20 микрометров.

Свойства полученной пленки могут обычно варьироваться по желанию. Например, до растягивания пленка обычно имеет основную массу около 100 граммов на квадратный метр или менее, и в некоторых вариантах, от около 50 до около 75 граммов на квадратный метр. При растягивании пленка обычно имеет вес основы около 60 граммов на квадратный метр или менее, и в некоторых вариантах, от около 15 до около 35 граммов на квадратный метр. Растянутая пленка может иметь общую толщину от около 1 до около 100 микрометров, в некоторых вариантах, от около 10 до около 80 микрометров, и в некоторых вариантах, от около 20 до