Способ производства растворимой целлюлозы, вискозные волокна и волокно лиоцелл

Иллюстрации

Показать всеИзобретение относится к способу для производства растворимой целлюлозы из целлюлозного сырья, используя сульфатную варку целлюлозы, содержащую стадию варки сырьевого материала с варочным щелоком. Способ по настоящему изобретению отличается тем, что сырьевой материал подвергается паровой обработке до стадии варки, и тем, что целлюлоза, полученная путем варки, подвергается холодному щелочению (ССЕ) в ходе последующей обработки. Изобретение позволяет получить целлюлозу с высоким выходом и чистотой продукта, а также избежать накапливание гемицеллюлоз в отбеливающем фильтрате. 4 н. и 17 з.п. ф-лы, 9 табл., 13 ил.

Реферат

Настоящее изобретение относится к процессам производства целлюлозы из целлюлозного сырья, используя сульфатную варку целлюлозы.

В частности, изобретение относится к процессу производства высокопродуктивной целлюлозы, которая подходит для дальнейшей обработки с получением вискозного волокна и волокна лиоцелл.

Растворимые целлюлозы перерабатываются, преимущественно, в целлюлозные волокна по процессам формирования волокон вискозы и волокон лиоцелл. В последние годы себестоимость регенерированного волокна повысилась по сравнению с конкурирующими синтетическими волокнами. Сокращение затрат по переработке целлюлозы, которые составляют самый важный фактор стоимости, безусловно, улучшило бы положение по себестоимости регенерированного волокна.

Лио и другие доказали, что обычная крафт-целлюлоза является подходящей для производства целлюлозных волокон по процессу формирования волокон лиоцелл после корректировки средней степени полимеризации (DP) посредством кислой гидролитической и окислительной деструкции соответственно [WO 99/47733]. Крафт-целлюлоза, полученная по указанной известной технологии, показывает содержание гемицеллюлозы, по меньшей мере, 7% по весу. Как описано в WO 99/47733, волокна лиоцелл, произведенные из такой крафт-целлюлозы, показывают содержание гемицеллюлозы, по меньшей мере, равное 5-27% по весу. Однако способ измерения, используемый для определения содержания гемицеллюлозы, здесь не раскрыт.

Кроме того, наличие низкомолекулярных компонентов гемицеллюлозы оказывает отрицательное влияние на ход процесса (накопление "не формирующих волокна" частей гемицеллюлозы в коагуляционной ванне; высокий расход химикатов для деполимеризации для регулирования желательной степени полимеризации) и механические свойства текстиля (прочность снижается более чем на 5 единиц эластичности cN/tex при заданных условиях по сравнению с волокнами лиоцелл, изготовленными из предгидролитической крафт-целлюлозы).

Еще в начале восьмидесятых годов в процессе развития „модифицированной крафт-варки" было известно, что уменьшение концентрации компонентов растворенной древесины на заключительной стадии приводит к значительному увеличению эффективности и избирательности.

В соответствии с этими знаниями было предложено, чтобы потоки отработанного щелока, богатые гемицеллюлозой, которые выходят, например, после завершения фазы прямоточной варки в непрерывных процессах варки (например, МСС, ЕМСС), извлекаются из процесса варки, чтобы убедиться, что уровень концентрации растворенных гемицеллюлоз снижается до значений меньше чем 10 г/л в последующей фазе варки [WO 95/00698]. На следующей стадии высокомолекулярные гемицеллюлозы концентрируются дополнительно благодаря процессам мембранного разделения под определенным давлением, прежде чем они будут повторно осаждены на поверхности волокон целлюлозы на стадии заключительной отбелки (Е-стадии), чтобы, с одной стороны, увеличить выход и, с другой стороны, прочность на разрыв при статической нагрузке.

Это предложение действительно увеличивает выход целлюлозы, однако имеет тот недостаток, что часть гемицеллюлоз, которая не была адсорбирована (реакция равновесия), неизбежно накапливается в отбеливающем фильтрате, вызывая повышенный расход отбеливателя и частично также теряется со сточными водами.

Целью настоящего изобретения является создание процесса производства целлюлозы, который успешно решает описанные выше проблемы производства целлюлозы при сульфатной варке целлюлозы.

Указанная цель достигается в процессе производства растворимой целлюлозы из целлюлозного сырья, используя сульфатную варку целлюлозы, содержащую стадию варки сырьевого материала в варочном щелоке, который отличается тем, что сырьевой материал подвергается паровой обработке до стадии варки, и тем, что целлюлоза, полученная путем варки, подвергается холодному щелочению (ССЕ) в ходе последующей обработки.

Было доказано, что сочетание паровой обработки сырьевого материала до стадии варки с холодным щелочением в течение последующей обработки позволяет получить целлюлозу с высоким выходом и чистотой продукта, и такая целлюлоза является подходящей для производства вискозных волокон и волокон типа лиоцелл.

Паровая обработка предпочтительно осуществляется при температуре 120°С и выше и с Р-фактором 50 или менее. Это предполагает гораздо более интенсивные условия работы, чем при „низкотемпературной паровой обработке", описанной, например, в WO 98/15687.

Под предпочтительными условиями согласно изобретению предполагается увеличение пористости подвергнутого варке материала (древесные стружки), так же как частичное расщепление связей лигнин-карбогидрат, достигаемое при паровой обработке.

Однако химическое разделение глюкосидных связей еще не происходит, как это имело бы место в предгидролизном процессе. Как правило, в предгидролизном процессе достигаются Р-факторы свыше 50. Понятие "Р-фактор" описано, например, в „Справочнике по целлюлозе", том 1, издательство Wiley-VCH 2006, стр.343-345. Интенсивность паровой обработки согласно изобретению предпочтительно составляет приблизительно только одну десятую интенсивности обычного предгидролиза.

Это означает, что при паровой обработке, предусмотренной по настоящему изобретению, обеспечивается более высокий выход целлюлозы и таким образом может быть достигнуто более экономическое производство в отличие от предгидролизных процессов, при этом полученная целлюлоза также содержит более высокое количество гемицеллюлоз, однако в результате сочетания стадий паровой обработки и холодного щелочения по изобретению, очевидно, достигается получение целлюлозы, превосходно подходящей для производства целлюлозных волокон.

При паровой обработке сырьевой материал обрабатывают паром среднего давления, в частности, предпочтительно, при температуре от 150 до 180°С.

По известной методике сырьевой материал может быть подвергнут пропитке до стадии варки. Если предусмотрена паровая обработка, то пропитка происходит после паровой обработки.

В процессе согласно изобретению варка и, произвольно, паровая обработка и/или пропитка сырьевого материала могут быть выполнены в одном и том же автоклаве.

В процессе по настоящему изобретению варка предпочтительно осуществляется в виде непрерывно-периодической варки (СВС). Технология СВС известна, например, из патента ЕР 0891438 В1, так же как от Wizani, W. и др. "СВС - Непрерывно-периодическая варка. Революция в варке крафт-целлюлозы" - Конференция по обработке целлюлозы и качеству продукта. 2000 г., Бостон, Массачусетс, США.

Когда используется технология СВС, стадии пропитки и горячего замещения (то есть замещения пропиточного щелока варочным щелоком) соответствуют способам, обычно используемым в технологии СВС.

Крафт-целлюлоза, полученная по настоящему изобретению, может быть подвергнута бесхлорному отбеливанию (TCF) или (ECF), хорошо известному в данной области техники, чтобы достичь необходимой степени чистоты и белизны продукта.

В дальнейшем предпочтительном примере осуществления изобретения часть подпрессового щелока, формируемого на стадии холодного щелочения, может быть очищена, используя процесс мембранного разделения, предпочтительно процесс нано/или ультрафильтрации, и, по меньшей мере, часть ретентата процесса мембранного разделения можно подмешать ко второму варочному щелоку.

Очистка подпрессового щелока в процессе холодного щелочения (ССЕ) и процесс мембранного разделения описаны в WO 2005/118923. Накапливающийся при этом ретентат содержит весь объем бета-целлюлозы в подпрессовом щелоке и больше чем половину гамма-целлюлозы. В случае целлюлозы из лиственной древесины раствор бета-целлюлозы состоит почти из чистого ксилана.

Процесс мембранного разделения может быть выполнен в две стадии с разбавлением ретентата первой ступени водой, вводимой между двумя стадиями разделения.

При этом нанофильтрация разбавленного ретентата или также и диализ ретентата первой ступени могут быть выполнены на второй стадии. В обоих случаях извлечение NaOH увеличивается на указанной стадии с одновременным повышением концентрации гемицеллюлозы.

Таким образом, вместо или в дополнение к рециркуляции в замкнутой системе ретентата ко второму варочному щелоку путем мембранного разделения, по меньшей мере, из части ретентата можно выделить содержащуюся в нем гемицеллюлозу, в частности ксиланы. В патенте США 2005/0203291 описан процесс получения ксиланов из богатой ксиланами фазы.

В противоположность этому известному процессу в предпочтительном примере осуществления изобретения процесса по настоящему изобретению осаждаемые гемицеллюлозы, в частности ксиланы, получаются из ретентата в процессе мембранного разделения обратным осаждением.

Для обратного осаждения предпочтительно используются агент из группы, состоящей из неорганических кислот, CO2 и одноатомные или многоатомные спирты. Затем остаток седиментации может быть промыт в соответствующих установках (например, в промывочном прессе) и механически обезвожен.

Полученные таким образом ксиланы могут быть переработаны, по меньшей мере, частично в ксило-олигосахариды. Ксило-олигосахариды могут найти различное применение, например как пищевая добавка с предбиологическим эффектом.

Для производства указанных ксило-олигосахаридов предпочтительно может быть выполнен процесс, выбранный из группы, состоящей из гидротермолиза и ферментативного гидролиза.

Еще один предпочтительный вариант процесса по настоящему изобретению отличается тем, что указанный процесс связан с процессом для производства целлюлозы, и, по меньшей мере, часть подпрессового щелока, формируемого на стадии холодного щелочения, и/или, по меньшей мере, часть ретентата процесса мембранного разделения, выполненного на подпрессовом щелоке, снабжены варочным щелоком из процесса варки, используемого для производства целлюлозы.

Объединяя производство растворимой целлюлозы и целлюлозы и используя потоки сырья, накапливающегося на стадии процесса ССЕ по настоящему изобретению во время производства целлюлозы, становится возможным качественное и экономичное усовершенствование процесса производства целлюлозы.

Фильтрат на стадии ССЕ или ретентат наноотфильтрованного фильтрата ССЕ имеет, как сказано выше, высокое содержание гемицеллюлозы. Варочный щелок, обогащенный гемицеллюлозой, в частности, подходит для производства высокопродуктивной целлюлозы с увеличенным гемисодержанием.

Еще один предпочтительный вариант процесса по настоящему изобретению характеризован, в котором целлюлоза, полученная в ходе последующей обработки в дополнение к стадии отбеливания, которая выполняется произвольно для установления определенной степени полимеризации (DP).

Данная обработка предпочтительно выбрана из группы, состоящей из способов окислительного отбеливания, способов кислотного гидролиза и способов электронного облучения.

DP-деградация целлюлозы до желательной степени полимеризации может быть выполнена способом химического окисления или же электронным облучением. Для получения нужной степени полимеризации наиболее подходящими окислителями являются гипохлорит или озон. Недостаток способа химического окисления состоит в том, что цепное окисление происходит гетерогенным образом из-за ограниченной доступности (окислителей) в кристаллических областях, благодаря чему распределение молярной массы является значительно более широким, чем это соответствовало бы статистической деградации.

В противоположность этому электронное облучение в значительной степени является статистической деградацией, в результате чего полидисперсность распределения молярной массы уменьшается с приближением DP-деградации к значительно большей степени полимеризации, чем в случае способов химической окислительной деградации, что можно продемонстрировать на примере обработки озоном.

Электронное облучение целлюлозы с целью регулирования степени полимеризации хорошо известно и было уже изучено многими исследовательскими группами [например, Kukielka A. и др. Электронно-лучевая обработка целлюлозной массы для производства производных веществ. "Zeszyty Naukowe Politechniki Slaskiej, Сгемиа", 2001. 146: стр.117-120; Iller E. и др. Электронно-лучевое возбуждение реакционной способности целлюлозы для превращения в мягкую массу для производства производных. Радиационная физика и химия, 2002. 63: стр.253-257; Stepanik T.M., D.E.Ewing и R.Whitehouse. Электронная обработка древесной целлюлозы для процесса вискозы. Радиационная физика и химия, 2000. 57: стр.337-379].

В этих статьях авторы придерживаются взгляда о целесообразности использования электронного облучения вместо щелочного созревания щелочной целлюлозы в готовых формах. Поскольку электронное облучение оставляет в целлюлозе очень реактивные группы (карбонильные группы), последующая щелочная обработка вызовет дальнейшую сильную DP-деградацию и формирование хромофорных структур в щелочной целлюлозе.

Использование облучения целлюлозы оказывает еще более отрицательное влияние на процесс формирования волокон лиоцелл. В этом случае реактивные группы вызывают реакции деградации растворителя NMMO, продукты деградации которого, в свою очередь, продолжат ухудшать качество целлюлозы. Это - одна из причин, почему корректировка степени полимеризации посредством электронного облучения пока практически не осуществлена.

В настоящем изобретении эта задача решается, подвергая пульпу действию электронного облучения (обработка пучком электронов или "Е-лучом") в произвольных положениях линии волокон, т.е. в производственном процессе получения целлюлозы, начиная с небеленой целлюлозы до стадии заключительной отбелки.

Электронное облучение целлюлозы предпочтительно выполняется таким образом, что концентрация целлюлозы составляет, по меньшей мере, 35%, предпочтительно 40-50%, при в толщине слоя от 2 до 6 мм, предпочтительно от 3 до 4 мм, и используется напряжение ускорения менее 2,5 МэВ.

Через слой толщиной от 2 до 6 мм радиация может проходить в значительной степени равномерно, так же как и при низких напряжениях ускорения. Содержание воды в мягкой массе целлюлозы, конечно, должно быть принято во внимание при выборе дозы радиации. При плотности сырья 50% доза, требуемая для конкретной DP-деградации, увеличивается приблизительно в два раза.

Еще одно выгодное воплощение процесса по настоящему изобретению заключается в том, что щелочная окислительная обработка, предпочтительно щелочная перекисная обработка, выполняется после корректировки степени полимеризации,

Неустойчивые группы, в частности, возникающие в результате электронного облучения, стабилизируются на указанной последующей стадии щелочной перекисной обработки и таким образом не могут оказывать отрицательного влияния на процессы последующей обработки. На перекисной стадии (Р) после стадии облучения пучком электронов карбонильные группы окисляются, главным образом, в карбоксильные группы. Таким образом формируются соединения с короткоцепными молекулами, содержащими высокохромофорные группы, которые отбеливаются в отбеливающий фильтрат. Высокомолекулярные окисленные остатки присутствуют, главным образом, как альдоновые кислотные группы и таким образом являются устойчивыми при последующей щелочной обработке.

Типичные понятия процесса для применения электронного облучения приведены ниже:

Последовательность отбеливания TCF:

W-Ebeam-OP-A-Z-P; W-Ebeam-OP-A-P, W-Ebeam-OP-P, W-OP-A-Z-Ebeam-P, W-OP-A-Ebeam-P, W-OP-Ebeam-P.

Последовательность отбеливания ECF:

W-Ebeam-OP-D-E-P; W-Ebeam-OP-D-E-D, W-Ebeam-D-E-D, W-D-E-Ebeam-P.

Приведенные выше сокращения означают следующее: «Ebeam» - электронный луч, W… промывка, ОР… усиленное перекисью кислородное удаление лигнина, Е… щелочная экстракция, D… стадия диоксида хлора, Z… стадия озона, Р… стадия щелочной перекиси.

Еще один предпочтительный вариант процесса по настоящему изобретению отличается тем, что стадия варки целлюлозы, в свою очередь, состоит из двух стадий, при этом на первой стадии выполняется удаление лигнина, используя первый варочный щелок в диапазоне чисел Каппа от 35 до 70 в случае мягкой древесины в качестве сырья для чисел Каппа от 30 до 60 в случае твердой древесины в качестве сырья, на второй стадии варка продолжается до желательной степени чистоты продукта целлюлозы, используя второй варочный щелок.

Указанный вариант воплощения изобретения, таким образом, основан на понятии двухступенчатой крафт-варки.

Цель первой стадии варки состоит в том, чтобы выполнить основную часть объемного удаления лигнина. При этом по настоящему изобретению из мягкой древесины лигнин удаляется с числом Каппа от 35 до 70, и при твердой древесине, соответственно, лигнин удаляется при числе Каппа от 30 до 60.

Пропорция Н-фактора первой стадии варки предпочтительно составляет от 40% до 80% на основании Н-фактора и обеих стадий варки в случае мягкой древесины в качестве сырьевого материала и, соответственно, составляет от 20% до 60% в случае твердой древесины в качестве сырьевого материала.

Н-фактор определяет относительную скорость растворения лигнина и зависит от времени варки и температуры. Н-фактор 1 соответствует времени варки 1 час при 100°С. Таким образом, Н-фактор выражает время варки и температуру варки как единственную переменную. Относительная скорость реакции (при температуре 100°С, где скорость реакции, по определению, составляет 1) вычисляется на основе подхода Аррениуса, используя удельную энергию активации, интегрированную по времени варки.

При переходе от первой ко второй стадии варки первый варочный щелок предпочтительно заменяется вторым варочным щелоком. Например, в случае непрерывного процесса варки, подача первого варочного щелока может быть остановлена и в то же время может быть начата подача второго варочного щелока из второго бака варочного щелока. Выбор подходящего расхода, таким образом, обеспечивает, в основном, полную загрузку баков варочными щелоками в течение обеих фаз варки.

Предпочтительно, чтобы первый варочный щелок имел бы концентрацию эффективной щелочи от 10 г/л до 30 г/л, предпочтительно от 15 г/л до 25 г/л, в частности предпочтительно 20 г/л, и сульфидность от 50% до 120%, предпочтительно 100%. Согласно методике тестирования SCAN-N 30:85 сульфидность S определена как S=2[HS]/([O]+[HS]).

В следующем предпочтительном примере осуществления изобретения состав второго варочного щелока отличается от состава первого варочного щелока.

Состав второго варочного щелока может быть приспособлен к соответствующим требованиям по качеству целлюлозы, в частности, добавляя соответствующие потоки щелока.

Предпочтительно, второй варочный щелок может быть обогащен жидкостью, выбранной из группы, состоящей из фильтрата последующей стадии промывки, белого щелока со стадии каустификации и подпрессового щелока со стадии холодного щелочения.

В процессе по настоящему изобретению обе стадии варки предпочтительно выполняются в виде непрерывно-периодической варки (СВС). Эта технология предлагает, в частности, более высокую гибкость организации второй стадии варки. В случае модифицированных непрерывных процессов варки добавление варочного щелока, богатого или бедного гемицеллюлозой, в противотоке в зону варки (МСС и ЕМСС/ITС возможен процесс изотермической варки) или в расширенной зоне варки (варочный котел для проведения процесса ЕМСС/ITС.

Настоящее изобретение также относится к использованию растворимых целлюлоз, полученных по настоящему изобретению для производства вискозных волокон и волокон лиоцелл.

Процессы производства вискозных волокон и волокон лиоцелл хорошо известны специалистам в данной области техники.

Волокна лиоцелл, произведенные прядением растворимой целлюлозы, полученной по настоящему изобретению, отличаются, в частности, следующими особенностями.

Содержание в них Н гемицеллюлозы предпочтительно превышает 3,5% по весу и, таким образом, немного выше, чем содержание гемицеллюлозы волокон лиоцелл, которые произведены из высококачественной предгидролизной крафт-целлюлозы, которые сложны в производстве (при этом, в частности, со сравнительно низким выходом), как описано, например, в WO 94/12719. Содержание Н может составить менее 5% по весу.

Несмотря на это, повышенное содержание гемицеллюлозы, выход мерсеризации волокна лиоцелл по настоящему изобретению (согласно способу измерения, описанному ниже) составляет 90% или выше. Таким образом, волокно лиоцелл по настоящему изобретению имеет значительно более высокую стойкость при мерсеризации, чем волокна лиоцелл, которые произведены из крафт-целлюлозы по известным способам и имеют высокое содержание гемицеллюлозы, как описано, например, в WO 99/47733.

Прочность волокна лиоцелл по настоящему изобретению составляет 37 cN/tex или более в сухом состоянии и находится, таким образом, в том же порядке величины, который пока был достигнут только при использовании высококачественных полученных предгидролизом крафт-целлюлоз, которые являются сложными в производстве.

Волокно лиоцелл, произведенное по настоящему изобретению, отличается от волокон лиоцелл, полученных из таких высококачественных предгидролизных крафт-целлюлоз, также в том, что средний молярный вес ксиланов, отделяемых от волокна, составляет 20 kDa или выше (см. способ измерения, описанный ниже). В противоположность этому ксиланы от волокон лиоцелл, которые получены из высококачественных предгидролизных крафт-целлюлоз (или также от сернистокислой целлюлозы) показывают среднюю величину молярного веса (MW) ≤10 kDa.

Таким образом, в целом, волокна лиоцелл по настоящему изобретению значительно отличаются от ранее известных волокон и имеют то преимущество, что они показывают превосходные свойства как волокно, несмотря на использование растворимой целлюлозы, которая может быть произведена сравнительно дешево в соответствии с процессом по настоящему изобретению.

Настоящее изобретение также относится к вискозным волокнам, которые получаются путем прядения растворимой целлюлозы, произведенной по настоящему изобретению.

Вискозное волокно по настоящему изобретению отличается, в частности, тем, что содержание в нем Н гемицеллюлозы составляет более 2,0% по весу и его стойкость при мерсеризации достигает 90% или больше. Несмотря на высокое содержание гемицеллюлозы, прочность вискозного волокна по настоящему изобретению отвечает стандарту лучших вискозных волокон, которые производятся из высококачественной предгидролизной крафт-целлюлозы (или также из сернистокислой целлюлозы). В частности, вискозное волокно по настоящему изобретению демонстрирует прочность в сухом состоянии 23 cN/tex или выше и удлинение в сухом состоянии 18% или более.

Ниже настоящее изобретение описывается более подробно со ссылками на приложенные чертежи и примеры воплощения изобретения.

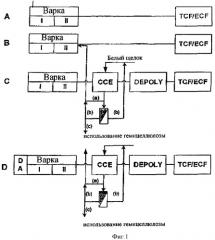

Фигура 1 - схема основного процесса по настоящему изобретению и областей его применения.

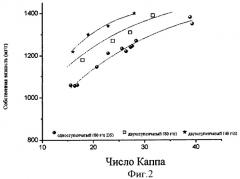

Фигура 2 - график собственной вязкости в зависимости от числа Каппа одноступенчатой и двухступенчатой СВС-варки белой древесины.

Фигура 3 иллюстрирует температурные и гидроксидные профили одноступенчатой и двухступенчатой СВС-варки мягкой древесины.

Фигура 4 - график общего выхода в зависимости от числа Каппа при одноступенчатой и двухступенчатой СВС-варке древесины Eucalyptus globulus с накоплением гемицеллюлозы и без него.

Фигура 5 - график числа собственной вязкости в зависимости от числа Каппа при одноступенчатой и двухступенчатой СВС-варке древесины Eucalyptus globulus с накоплением гемицеллюлозы и без него.

Фигура 6 иллюстрирует распределение молярной массы крафт-целлюлозы древесины Eucalyptus globulus.

Фигура 7 иллюстрирует сравнение распределения молярной массы целлюлозы СВС* с целлюлозой VISCBC.

Фигура 8 показывает прочность стандартных вискозных волокон, полученных из различных типов целлюлозы в сухом состоянии.

Фигура 9 иллюстрирует влияние используемого количества озона и дозы облучения на DP-деградацию СВС-целлюлозы и сульфитной LH-целлюлозы, которые обрабатывались по-разному.

Фигура 10 иллюстрирует распределение молярной массы СВС-целлюлозы, которая была разложена до числа собственной вязкости 440 мл/г, используя пучок электронов и озон.

Фигура 11 иллюстрирует распределение молярной массы ксилана, выделенного в неорганической кислоте из ССЕ-фильтрата обратным осаждением.

Фигура 12 иллюстрирует распределение молярной массы ксиланов, выделенных из целлюлоз и полученных из них волокон, используя DMSO (графическая оценка GPC-анализа).

На фигуре 13 показано сравнение интенсивности предпочтительной паровой обработки (СВС*) по настоящему изобретению с предгидролизным процессом (VISCBC). Р-фактор паровой обработки, используемый по настоящему изобретению, ниже 50; Р-фактор VISCBC предгидролиза составляет 700.

На фигуре 1 представлена технологическая схема процесса по настоящему изобретению и схематично показано применение изобретения.

В варианте А показано производство бумажной массы, имеющей высокую потенциальную прочность: с этой целью двухступенчатый крафт-процесс (как периодический процесс или, например, как непрерывно-периодический процесс) объединен с процедурой отбеливания TCF или ECF. Двухступенчатая операция позволяет оптимальным образом настроить условия варки применительно к соответствующим требованиям.

В варианте В показано производство целлюлозы с высоким выходом (целлюлозы с увеличенным содержанием гемицеллюлозы). С этой целью процесс проходит, в основном, идентично варианту А. Однако в этом случае варочный щелок для второй ступени варки обогащен высокомолекулярной гемицеллюлозой из щелока, богатого гемицеллюлозой. Указанный богатый гемицеллюлозой щелок может, в частности, закончиться процессом холодного щелочения, который осуществляется в процессе С для производства высокопродуктивной целлюлозы для получения волокон лиоцелл, причем этот процесс связан с процессом В. Богатый гемицеллюлозой щелок может быть, например, (а) фильтратом ССЕ или (b) ретентатом наноотфильтрованного фильтрата ССЕ.

Вариант С, уже упомянутый в связи с фигурой 1, служит для получения высокопродуктивной целлюлозы лиоцелл для производства волокон лиоцелл, имеющих максимально высокие свойства текстильной и механической прочности: основная схема проходит по варианту А. Однако сваренная целлюлоза обрабатывается либо непосредственно после промывки и классификации, либо после каждого отбеливания или стадии деполимеризации (на чертежах - "DEPOLY"), соответственно, предпочтительно после стадии О на стадии очистки ССЕ.

В сочетании с производством бумажной массы, выполняемым параллельно, см. схему В, фильтрат ССЕ может использоваться для усиления белого щелока предпочтительно на второй стадии варки.

Если производство целлюлозы прекращено или находится на слишком низком уровне, щелок после очистки может быть рециркулирован через нанофильтр. Растворенное вещество (b) возвращается на стадию ССЕ, и из ретентата могут быть получены гемицеллюлозы (с).

Вариант D на фигуре 1 представляет предпочтительный вариант процесса по настоящему изобретению для производства растворимых целлюлоз с высоким выходом, в частности

(а) целлюлозы для вискозных волокон, имеющих высокие текстильные и механические свойства, (b) всех других растворимых целлюлоз, которые преобразуются в сложный или простой эфир целлюлозы.

Основная схема осуществляется по варианту С. Чтобы улучшить реакционную способность целлюлозы, древесина подвергается активационной паровой обработке (стадия DA), в которой составная структура древесины значительно ослабляется с целью выборочного отделения низкомолекулярных гемицеллюлоз при последующей щелочной варке.

Примеры

Пример 1 - Двухступенчатая непрерывно-периодическая варка белой древесины

Белая древесина варится, чтобы получить целлюлозу с числами Каппа между 16 и 42 в экспериментальном автоклаве 10.8 1 по процессу СВС (непрерывно-периодическая варка).

Одноступенчатая варка выполнялась при следующих условиях:

Пропитка: [ОН-]=0,37 моль/л, [HS-]=0,22 моль/л; средняя температура 120°С, 30 минут (направление заполнения снизу вверх)

Нагревание: замещение пропитывающего щелока заранее подготовленным варочным щелоком (направление замещения сверху вниз). После 28 минут достигнута целевая температура 160°С.

Стадия варки: варочный щелок накачан через автоклав сверху вниз с расходом два объема автоклава в час: 160°С, [ОН-]=0,62 моль/л, [HS-]=0,30 моль/л, Н-факторы: 800-1600.

Пропитка и нагревание при двухступенчатой СВС-варке по настоящему изобретению выполнялись по линиям одноступенчатого варианта.

Стадия варки 1: 160°С, [ОН-]=0,48 моль/л, [HS-]=0,48 моль/л, Н-фактор =750= константа.

Стадия варки 2: 160°С, [ОН-]=0,62 моль/л, [HS-]=0,32 моль/л, Н-фактор изменялся от 100 до 600.

Были выполнены два варианта двухступенчатой СВС-варки, различие между ними заключалось в концентрации растворенных веществ:

a) DS~80 г/л (эталон),

b) DS~40 г/л (низкотвердая СВС).

Результаты испытаний представлены фигуре 2 на основе графика избирательности (число собственной вязкости в зависимости от числа Каппа). Эти результаты показывают, что уже достигнутая высокая избирательность одноступенчатой СВС-варки может быть дополнительно повышена использованием 2 двухступенчатых вариантов.

На фигуре 3 показаны температурные и гидроксидные ионные профили вышеописанной одноступенчатой и двухступенчатой СВС- варки мягкой древесины.

Как показано на фигуре 3, двухступенчатая операция - в случае одной и той же степени удаления лигнина - не приводит к увеличению времени варки. Концентрация гидроксильных ионов на выходе автоклава демонстрирует быстрое увеличение в ходе второй стадии варки и достигает целевой концентрации уже после половины выбранного времени варки.

Пример 2 - Двухступенчатая непрерывно-периодическая варка древесины Eucalyptus globulus

Древесина Eucalyptus globulus была переработана в целлюлозу с числами Каппа между 13 и 28 в экспериментальном автоклаве 10.8 1 по процессу СВС (непрерывная периодическая варка).

Одноступенчатая (одноэтапная) варка осуществлялась при следующих условиях:

Пропитка: [ОН-]=0,38 моль/л, [HS-]=0,25 моль/л; средняя температура 120°С, 30 минут (направление заполнения снизу вверх).

Нагревание: замещение пропитывающего щелока варочным щелоком с заранее выбранными параметрами (направление замещения сверху вниз). После 30 минут достигнута целевая температура 155°С.

Стадия варки: варочный щелок прокачивался через автоклав сверху вниз с расходом два объема автоклава в час: 155°С, [ОН-]=0,65 моль/л, [HS-]=0,34 моль/л, Н-факторы: 200-500,

Пропитка и нагревание при двухступенчатой СВС-варке были выполнены по линиям одноступенчатого варианта.

Стадия варки 1: 155°С, [ОН-]=0,46 моль/л, [HS-]=0,37 моль/л, Н-фактор =180= константа.

Стадия варки 2: 155°С, [ОН-]=0,62 моль/л, [HS-]=0,37 моль/л, Н-фактор изменялся от 100 до 400.

Во втором варианте варочный щелок второй ступени содержал фильтрат от обработки ССЕ, богатый гемицеллюлозой.

Таким образом были установлены условия варки на стадии 2: 155°С, [ОН-]=0,37 моль/л, [HS-]=0,16 моль/л, концентрация бета-целлюлозы (из фильтрата ССЕ)=10 г/л, Н-фактор =150-400.

Как следует из фигуры 4, выход мог быть значительно увеличен во всем диапазоне чисел Каппа как для "простого" двухступенчатого варианта ("две стадии"), так и для двухступенчатого варианта, усиленного гемицеллюлозой ("добавка гемицеллюлозы") по сравнению с одноступенчатым режимом работы.

Преимущество управляемого двухступенчатого производственного процесса заключается также в избирательности вываривания, которая показана на фигуре 5, как график числа собственной вязкости в зависимости от числа Каппа.

Примечательно, что избирательность варки, т.е. собственная вязкость при конкретном числе Каппа, после окончания СВС-варки становится очень высокой по сравнению с варкой древесины Eucalyptus globulus, выполненной обычным образом.

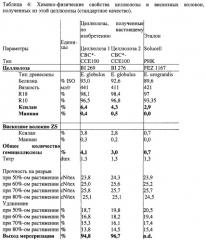

Пример 3 - Производство растворимых целлюлоз с высоким выходом для последующей обработки в вискозные волокна и волокна лиоцелл

Перед СВС-варкой древесина была подвергнута активации паром (DA), подвергая содержимое автоклава действию пара среднего давления при температуре около 165°С. Варка СВС была выполнена по одноступенчатой схеме.

Для лучшей идентификации сочетание процессов DA+CBC далее обозначено как "СВС*". После О-удаления лигнина целлюлоза СВС* была подвергнута холодному щелочению с целью удаления гемицеллюлоз, растворенных в щелочи. Регулирование степени полимеризации было осуществлено обработкой озоном (Z) на стадии заключительной отбелки. Последующая Р-отбелка использовалась для стабилизации целлюлозы и для установления желательной заключительной степени белизны. В качестве «эталонной» целлюлозы использовалась предгидролизная крафт-целлюлоза, полученная по технологии «VISCBC» (модифицированный периодический процесс Wizani W., и др. "СВС - Непрерывная периодическая варка. Революция в варке крафт-целлюлозы" - Конференция по обработке целлюлозы и качеству продукта, 2000 г., Бостон, Массачусетс, США.

На таблице 1 представлены наиболее важные характеристики небеленых целлюлоз.

| Таблица 1Характеристики небеленой целлюлозы Eucalyptus globulus: целлюлоза СВС* (бумажная масса) и процесс варки VISCBC как эталон для обычной растворимой целлюлозы. | ||||

| Параметры | Древесина | СВС* #134 | VISCBC #141/142 | |

| Р-фактор | 0 | 490 | ||

| Выход, сортированный | % | 100,0 | 52,9 | 37,2 |

| Выход целлюлозы | % древесины | 46,1 | 41,0 | 34,9 |

| Число Каппа | 13,1 | 6,0 | ||

| Собственная вязкость | мл/г | 1281 | 963 | |

| Белизна | % ISO | 37,7 | 42,8 | |

| R18-20°C | % целлюлозы | 92,6 | 96,9 | |

| R18-50°C | % целлюлозы | 84,4 | 96,2 | |

| Ксилан | % целлюлозы | 16,0 | 18,4 | 3,1 |

| % древесины | 16,0 | 9,7 | 1,1 |

Таким образом, Р-фактор выражает интенсивность предгидролиза. Вычисление основано на той же концепции, что и вычисление Н-фактора, используя другую энергию активации (123 кДж/моль).

Выход (содержание целлюлозы) в пульпе СВС* был выше на 15,7 процентных точек (6,1 процентных точек) по сравнению с пульпой ссылки VISCBC (см. Таблицу 1).

Отбеливание целлюлозы СВС* и целлюлозы VISCBC было выполнено при помощи последовательности OZP-TCF. Чтобы снизить содержание низкомолекулярной гемицеллюлозы, целлюлозы СВС* были подвергнуты холодному щелочению после удаления лигнина (стадия ССЕ).

Обработка ССЕ осуществлялась на двух различных уровнях концентрации NaOH, 50 г/л и 100 г/л. Белый щелок, имеющий сульфидность 26%, служил источником щелочи. Все другие условия, такие как температура (30°С), время пребывания (30 минут) и плотность сырья (10%) в обоих экспериментах выдерживались постоянными.

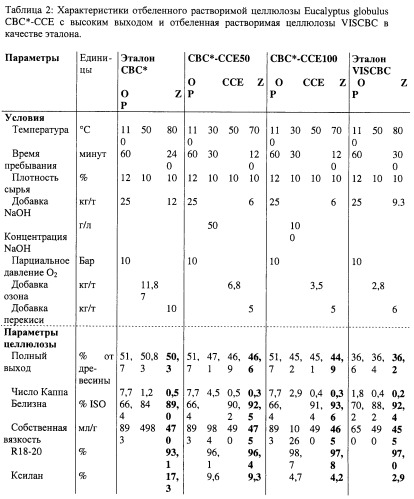

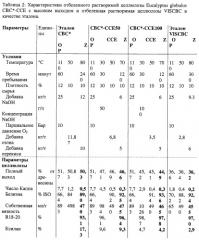

Заключительная отбелка всех целлюлоз была выполнена с помощью Z-P-последовательности, причем цель отбелки озоном состояла прежде всего в приведении степени полимеризации к уровню для извлеченной массы (DP 950-1200, соответствующему числу собственной вязкости GVZ 420-500 мл/г). Наиболее важные данные процесса и характеристики целлюлозы (в объеме отбелки целлюлозы) приведены в таблице 2.

Из таблицы 2 следует, что целлюлозы ССЕ, обработанные СВС*, показывают уровень R18 в диапазоне высокосортных конечных предгидролизных крафт-целлюлоз (эталон VISCBC). В противоположность этому выход отбеленных материалов СВС*-ССЕ на 8,7-10,4 процентных точек выше, чем выход эталонной целлюлозы.

Преимущество выхода может в значительной степени быть прослежено назад к более высокому содержанию целлюлозы. Более высокое содержание ксилана (стойкого к воздействию щелочи) целлюлозы СВС*-ССЕ также способствует более высокому выходу с указанной пропорцией, уменьшающейся с увеличением концентрации NaOH на стадии ССЕ.

Простой баланс показывает, что обработка ССЕ удаляет нецеллюлозные полисахариды очень выборочно, тогда как интенсивный предгидролиз также вызывает массивное разрушение целлюлозы.

Важным критерием для оце