Сверлящий перфоратор и способ контроля его работы

Иллюстрации

Показать всеГруппа изобретений относится к горному делу, в частности к средствам, предназначенным для перфорации нефтегазовых скважин, оборудованных обсадными трубами. Технический результат - повышение надежности работы сверлящего перфоратора, снижение трудозатрат, упрощение конструкции и повышение эффективности управления работой за счет автоматизации процесса. Сверлящий перфоратор содержит корпус, электродвигатель с цепью питания, редуктор с центральным валом, гибкий бур с режущим наконечником, расположенные в криволинейной направляющей, механизм возврата гибкого бура, контур прижатия, включающий гидромагистраль, обратный клапан, нормально открытый электромагнитный клапан и гидроцилиндр прижатия, контур подачи, включающий гидромагистраль, нормально открытый электромагнитный клапан и гидроцилиндр подачи, гидронасос, соединенный с надпоршневым пространством гидроцилиндра прижатия, имеющего поршень со штоком, оснащенным пружиной и связанным с прижимным рычагом, вышеназванный гидронасос, соединенный с надпоршневым пространством гидроцилиндра подачи с поршнем и размещенной в нем опорой качения, в которой установлена зубчатая часть вала-шестерни, нижний конец которой соединен с буром, и связан также через пяту с механизмом возврата гибкого бура, упомянутую вал-шестерню, связанную с электродвигателем посредством шестерни и центрального вала редуктора. Перфоратор снабжен блоком автоматической подачи гибкого бура и датчиком его перемещения, электрически связанным с блоком автоматической подачи гибкого бура и нормально открытым электромагнитным клапаном контура подачи. В приборе - линия электропитания электромагнитного клапана контура прижатия через выпрямительное устройство соединена с фазой обмотки электродвигателя, соединенной с корпусом прибора, прижимной рычаг выполнен двухзвенным, одно звено которого соединено посредством штока с гидроцилиндром прижатия, а другое - шарнирно закреплено к внутренней стенке прибора, а механизм возврата выполнен в виде толкателя с подпружиненной тарелкой, при этом толкатель снабжен штоком со скользящим контактом, электрически связанным с датчиком перемещения гибкого бура. Сверлящий перфоратор также снабжен компенсатором гидростатического давления жидкости, содержащим поршень, подвижно установленный на полом штоке с подпружиненной тарелкой, при этом в корпусе компенсатора выполнено отверстие, сообщающее его надпоршневую полость с полостью скважины, а в штоке - отверстие, сообщающее полость компенсатора с полостью сверлящего перфоратора. Способ контроля работы сверлящего перфоратора, содержащего электродвигатель и электромагнитный клапан контура подачи режущего инструмента, включающий регистрацию и контроль тока нагрузки электродвигателя и проходки, предусматривает для управления величиной крутящего момента на режущем инструменте в процессе сверления устанавливать предельные значения минимальной и максимальной величины тока нагрузки электродвигателя в рамках оптимальной величины, обеспечивающей непрерывное и эффективное резание элементов крепления скважины и горной породы, например в пределах минимального значения тока 2,5-4,5 А и максимально допустимого значения тока 4,5-5,5 А, и автоматически удерживать указанный ток с помощью электронного регулятора подачи тока в блоке автоматической подачи тока, управляющем работой электромагнитного клапана контура подачи режущего инструмента. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к горному делу, в частности к средствам, предназначенным для перфорации нефтегазовых скважин, оборудованных обсадными трубами.

Известно устройство для глубокой перфорации обсаженной скважины, содержащее цилиндрический корпус, гибкую штангу с режущим инструментом, радиально установленным в корпусе, криволинейную направляющую осевого перемещения штанги, расположенные соосно оси устройства. Штанга выполнена составной из втулок с цилиндрической формой наружной поверхности и вкладышей, при этом отверстия втулок имеют форму, отличную от круглой, а форма вкладышей повторяет форму отверстий, через втулки пропущен трос, подпружиненный упругим элементом сжатия (Пат. РФ №2109129. Бюл. №9, 20.04.98).

Недостатком этого устройства является низкая надежность и недостаточная эксплуатационная безопасность, вызванная отсутствием возможности постоянного фиксирования устройства у стенки скважины.

Известен сверлящий перфоратор для глубокой перфорации обсаженных скважин, содержащий корпус, электродвигатель с цепью питания, гидронасос, гидравлический контур подачи, включающий нормально открытый электромагнитный клапан и гидроцилиндр подачи, гидравлический контур прижатия, включающий обратный клапан, нормально открытый электромагнитный клапан и гидроцилиндр прижатия, криволинейную направляющую, бур, механизм возврата. Гидронасос через гидромагистраль и контур прижима соединен с подпоршневым пространством гидроцилиндра прижатия, шток которого оснащен пятой, с размещенной на нем пружиной и через тягу связан с прижимным рычагом, гидронасос также через гидромагистраль и контур подачи связан с надпоршневым пространством гидроцилиндра подачи, а его шток выполнен в виде вала-шестерни, шестерня которого расположена в гидроцилиндре подачи, а ее верхняя часть размещена на опоре качения в полости поршня, нижний конец вала имеет пяту с опорой качения и соединен с буром, расположенным в криволинейной направляющей, вал также через пяту и подвижную тягу связан с исполнительным штоком, который сочленен с приводным штоком механизма возврата, а вал-шестерня через шестерню, центральный вал связана с электродвигателем. Цепь питания обмотки нормально открытого электромагнитного клапана контура прижатия связана с линией питания электродвигателя, а обмотка нормально открытого электромагнитного клапана контура подачи соединена через жилу кабеля с наземным блоком питания. Приводной и исполнительный штоки механизма возврата размещены в воздухозаполненном корпусе, а исполнительный шток имеет диаметр меньше диаметра приводного штока, при этом величина диаметра определена исходя из величины гидростатического давления в интервале перфорации (Пат. РФ №2243363. Бюл. №36, 27.11.2004 (прототип)).

Контур прижима обеспечивает надежное прижатие прибора к стенке скважины, а контур подачи - глубокую перфорацию пласта за счет выдвижения бура с режущей головкой по криволинейной направляющей.

Известное устройство обладает следующими недостатками: работа приводного и исполнительного штоков механизма возврата, размещаемых в воздухозаполненном корпусе, приводит к потерям мощности на уплотнительных элементах за счет влияния перепада давления между атмосферным (в полости корпуса) и гидростатическим давлением. Необходимость смены исполнительного штока при изменении глубины перфорации приводит к дополнительным трудозатратам. В известной конструкции рабочей полостью гидроцилиндра прижатия является подпоршневое пространство. Реакция от усилий в подпоршневой полости гидроцилиндра прижатия и надпоршневой полости гидроцилиндра подачи приводит к односторонней деформации корпуса, что ведет к снижению эксплуатационной надежности.

Кроме того, схема подключения электромагнитного клапана контура прижатия к линии питания электродвигателя вызывает необходимость проведения линии питания электромагнитного клапана через электродвигатель, что усложняет конструкцию.

Задачей, решаемой заявляемым сверлящим перфоратором, является повышение надежности прибора, оперативности контроля его работы, снижение трудозатрат и упрощение конструкции.

Поставленная задача решается тем, что сверлящий перфоратор, содержащий корпус, электродвигатель с цепью питания, редуктор с центральным валом, гибкий бур с режущим наконечником, расположенные в криволинейной направляющей, механизм возврата гибкого бура, контур прижатия, включающий гидромагистраль, обратный клапан, нормально открытый электромагнитный клапан и гидроцилиндр прижатия, контур подачи, включающий гидромагистраль, нормально открытый электромагнитный клапан и гидроцилиндр подачи, гидронасос, соединенный с надпоршневым пространством гидроцилиндра прижатия, имеющего поршень со штоком, оснащенным пружиной и связанным с прижимным рычагом, вышеназванный гидронасос, соединенный с надпоршневым пространством гидроцилиндра подачи с поршнем и размещенной в нем опорой качения, в которой установлена зубчатая часть вала-шестерни, нижний конец которого соединен с буром и связан также через пяту с механизмом возврата гибкого бура, упомянутую вал-шестерню, связанную с электродвигателем посредством шестерни и центрального вала редуктора, снабжен блоком автоматической подачи гибкого бура и датчиком его перемещения, электрически связанным с блоком автоматической подачи гибкого бура и нормально открытым электромагнитным клапаном контура подачи. В приборе - линия электропитания электромагнитного клапана контура прижатия через выпрямительное устройство соединена с фазой обмотки электродвигателя, соединенной с корпусом прибора, прижимной рычаг выполнен двухзвенным, одно звено которого соединено посредством штока с гидроцилиндром прижатия, а другое - шарнирно закреплено к внутренней стенке прибора, а механизм возврата выполнен в виде толкателя с подпружиненной тарелкой, при этом толкатель снабжен штоком со скользящим контактом, электрически связанным с датчиком перемещения гибкого бура.

Сверлящий перфоратор также снабжен компенсатором гидростатического давления жидкости, содержащим поршень, подвижно установленный на полом штоке с подпружиненной тарелкой, при этом в корпусе компенсатора выполнено отверстие, сообщающее его надпоршневую полость с полостью скважины, а в штоке - отверстие, сообщающее полость компенсатора с полостью сверлящего перфоратора.

Известен способ контроля процесса перфорации скважин сверлящим перфоратором, включающий ручное управление режимом сверления и заключающийся в визуальном слежении оператором за током нагрузки электродвигателя по показаниям приборов на пульте управления и своевременном отключении (включении) электродвигателя. Для записи диаграммы нагрузки в пульте управления смонтирован электрический блок для регистрации уровня нагрузки на режущем инструменте (Методические рекомендации по проведению работ с усовершенствованной аппаратурой сверлящего перфоратора. Октябрьский, 1998; Яруллин Р.К., Орлова Г.В. Об особенностях применения нового типа сверлящего перфоратора // НТВ «Каротажник», Тверь, №114, 2004. - С.158-162).

После установки перфоратора на заданной глубине, включаются электродвигатель и питание электромагнитного клапана контура подачи, при этом выдвигается прижимной рычаг, фиксируя прибор у стенки скважины. Затем поступательно перемещается вращающийся бур, начинается сверление. По мере заглубления режущей кромки наконечника вращающегося бура в разрушаемую породу, возрастает величина крутящего момента на режущем инструменте, что вызывает рост тока нагрузки электродвигателя. При превышении тока нагрузки выше допустимого уровня, происходит остановка сверления. Для запуска прибора электродвигатель отключают и включают повторно. При этом отключается питание электромагнитного клапана контура прижатия, и давление в контуре падает, рычаг складывается, а прибор теряет ориентацию относительно перфорационного канала.

Недостаток известного способа заключается в следующем: при ручном управлении режимом сверления, ограниченная скорость реакции человека не позволяет оператору, ориентируясь по току нагрузки электродвигателя и управляя работой электромагнитного клапана контура подачи, удерживать нагрузку и крутящий момент на инструменте в рамках оптимальной величины, обеспечивающей равномерное и эффективное резание элементов крепления скважины и горной породы. При превышении уровня нагрузки происходит разрушение режущей кромки и ускоряется износ кинематических узлов перфоратора. При снижении нагрузки ниже допустимого прекращается процесс резания, т.е. проходка отсутствует.

Задача заявляемого способа заключается в ликвидации указанных недостатков и повышении эффективности управления работой сверлящего перфоратора за счет автоматизации процесса

Указанная задача решается тем, что в способе контроля работы сверлящего перфоратора, содержащего электродвигатель и электромагнитный клапан контура подачи режущего инструмента, включающем регистрацию и контроль тока нагрузки электродвигателя и проходки, для управления величиной крутящего момента на режущем инструменте в процессе сверления, устанавливают предельные значения минимальной и максимальной величины тока нагрузки электродвигателя в рамках оптимальной величины, обеспечивающей непрерывное и эффективное резание элементов крепления скважины и горной породы, например в пределах минимального значения тока 2,5-4,5 А и максимально допустимого значения тока 4,5-5,5 А, и автоматически удерживают указанный ток с помощью электронного регулятора подачи тока в блоке автоматической подачи тока, управляющем работой электромагнитного клапана контура подачи режущего инструмента.

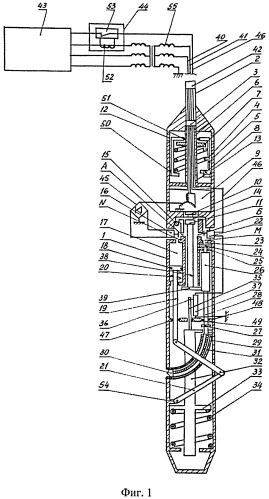

На фиг.1 представлена конструкция предлагаемого сверлящего перфоратора.

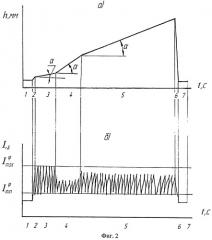

На фиг.2а) представлена нормализованная (теоретическая) диаграмма проходки сверлящего инструмента, где: α - угол наклона диаграммы. По оси абцисс указана величина проходки в мм - h, а по оси ординат - время в сек - t.

На фиг.2б) представлена нормализованная (теоретическая) диаграмма тока нагрузки электродвигателя сверлящего перфоратора. По оси абцисс указана величина тока J в амперах А, а по оси ординат - время в сек - t.

На фиг.3 дана запись диаграмм проходки и тока нагрузки на скважине, как пример работы прибора в реальных условиях. По оси ординат указано время t в сек, а по оси абцисс - проходка h в мм и ток нагрузки электродвигателя J в амперах А.

Сверлящий перфоратор (прибор) (фиг.1) содержит: цилиндрический корпус 1 с приборной головкой 2, внутри которой помещены электровводы 3. В цилиндрическом корпусе 1 прибора размещены: компенсатор гидростатического давления 4 с подвижным поршнем 5, полым штоком 6 с тарелкой 7 и пружиной 8, электродвигатель 9, редуктор 10, гидравлический насос 11. При этом в корпусе компенсатора 4 выполнено отверстие 12, сообщающее надпоршневую полость компенсатора 4 с полостью скважины, а в штоке 6 - отверстие 13, сообщающее полость компенсатора 4 с внутренней полостью прибора. Сверлящий перфоратор включает линию нагнетания 14, связанную с гидравлическим контуром прижатия N, содержащим обратный клапан 15, нормально открытый электромагнитный клапан 16 и надпоршневую полость гидроцилиндра прижатия 17 с поршнем 18, на штоке 19 которого установлена пружина 20. Шток 19 кинематически связан с двухзвенным прижимным рычагом 21, шарнирно соединенным с корпусом 1 прибора. Вторая ветвь линии нагнетания 14 связана с гидравлическим контуром подачи М, включающим в себя нормально открытый электромагнитный клапан 22 и надпоршневую полость гидроцилиндра подачи 23. В полости гидроцилиндра подачи 23 расположены поршень 24, в котором на опоре качения 25 установлена верхняя часть вала-шестерни 26, оснащенная пятой 27 с опорой качения. Верхняя (зубчатая) часть вала-шестерни 26 размещена в полости гидроцилиндра подачи 23, а нижний конец 28 вала-шестерни 26 сочленен с гибким буром 29 с режущим наконечником 30, расположенными в криволинейной направляющей 31.

Нижний конец вала-шестерни 26 через пяту 27 кинематически связан с толкателем 32 (тяга). Тарелка 33 толкателя 32 установлена на пружине 34.

В верхней части толкателя 32 установлен шток 35, оснащенный подвижным контактом 36, находящимся в электрической связи с датчиком перемещения 37 гибкого бура 29.

Редуктор 10 через центральный вал 38 кинематически связан с шестерней 39, находящейся в зацеплении с валом-шестерней 26.

Одна из фазных обмоток электродвигателя 9 соединена с корпусом прибора 1, а две другие через герметичный электроввод 3, жилы 40 и 41 кабеля 42 соединены с фазами вторичной обмотки трехфазного разделительно-повышающего трансформатора 55, третья фаза которого включена на «землю» (фиг.1).

Цепь электропитания нормально открытого электромагнитного клапана 16 контура прижатия N прибора к стенке скважины связана через выпрямительное устройство 45 с фазой обмотки электродвигателя 9, соединенной с корпусом 1. Позиция А - линия сброса контура прижатия N.

Цепь электропитания нормально открытого электромагнитного клапана 22 контура подачи М связана по жиле 46 кабеля 42 с блоком автоматической подачи бура 44, и пультом управления 43, и датчиком перемещения 37 гибкого бура 29. Позиция Б - линия сброса контура подачи М.

Цепь электропитания пульта управления 43 соединена с промышленной сетью. Уплотнения 47, 48, 49, 50 и 51 обеспечивают разобщение маслонаполненной полости прибора от его части, находящейся в среде скважинной жидкости.

Блок автоматической подачи 44 содержит трансформатор тока 52 и электронный регулятор 53, включающий устройство считывания (замера) величины тока, протекающего по линии питания первичной обмотки трехфазного разделительно-повышающего трансформатора 55, и электронное устройство для отключения подачи тока по жиле 46 при превышении заданной величины тока, протекающего по жиле 41, и включения подачи тока по жиле 46 при снижении тока, протекающего по жиле 41, до заданной величины. При этом первичная обмотка трехфазного разделительно-повышающего трансформатора 55 соединена с пультом управления 43, а в одну из фаз линии питания первичной обмотки трансформатора 55 включен трансформатор тока 52 блока автоматической подачи 44.

Позиция 54 - шарнирное соединение двухзвенного прижимного рычага 21 с корпусом 1 прибора.

Прибор работает следующим образом.

С пульта управления 43 по жилам 40, 41 и броне кабеля 42 на обмотку электродвигателя 9 подается электрический ток. Электродвигатель 9 через редуктор 10, центральный вал 38, шестерню 39 вращает вал-шестерню 26 и гибкий бур 29 с режущим наконечником 30.

При включении электродвигателя 9 ток с его обмотки через выпрямительное устройство 45 подается на электромагнитный клапан 16 контура прижатия N. Электромагнитный клапан 16 закрывает линию сброса А.

Одновременно с включением электродвигателя 9 с пульта управления 43 через блок автоматической подачи 44 по жиле 46 кабеля 42 запитывается электромагнитный клапан 22 контура подачи М. Электромагнитный клапан 22 закрывает линию сброса Б. Электродвигатель 9 через редуктор 10 приводит в действие гидронасос 11, который через линию нагнетания 14, обратный клапан 15, подает рабочую жидкость в контур прижатия N. Поршень 18, перемещаясь по гидроцилиндру 17, сжимает пружину 20, и шток 19 выдвигает двухзвенный рычаг 21. Прибор прижимается к стенке скважины.

Далее рабочая жидкость, подаваемая гидронасосом 11 через линию нагнетания 14 в контур подачи М, перемещает по гидроцилиндру подачи 23 поршень 24 с вращающейся валом-шестерней 26, кинематически связанной с гибким буром 29 с режущим наконечником 30. Происходит сверление перфорационного канала.

При этом нижний конец вала 28 вала-шестерни 26, воздействуя пятой 27, перемещает толкатель32, который посредством тарелки 33 сжимает пружину 34. Установленный на толкателе 32 шток 35 со скользящим контактом 36 меняет сопротивление датчика перемещения 37, соединенного через обмотку электромагнитного клапана 22 и жилу кабеля 46 с пультом управления 43, на панели которого выводится информация о глубине и скорости поступательного перемещения гибкого бура 29.

В процессе работы блок автоматической подачи 44, управляя работой электромагнитного клапана 22 контура подачи М, оптимизирует уровень нагрузки на гибкий бур 29 с режущим наконечником 30. При возрастании тока нагрузки электродвигателя 9 на линии питания первичной обмотки трехфазного разделительно-повышающего трансформатора до максимально допустимого значения 4,5-5,5 А, электронный регулятор 51 по жиле 46 отключает электропитание электромагнитного клапана 22 контура подачи М, и открывается линия сброса Б, давление в контуре подачи М и нагрузка на гибкий бур 29 падает, ток нагрузки снижается. При снижении на линии питания первичной обмотки жилы трехфазного разделительно-повышающего трансформатора 55 тока нагрузки до минимального значения тока 2,5-4,5 питание клапана 22 включается.

Такое регулирование исключает ручное управление осевой нагрузкой на сверло, обеспечивает сверление в оптимальном режиме.

При необходимости очистки полости канала от шлама электромагнитный клапан 22 обесточивают. Давление в контуре подачи М и линии нагнетания 14 падает, сжатая пружина 34, распрямляясь, возвращает толкатель 32, гибкий бур 29 с валом-шестерней 26 и поршень 24 в исходное состояние. При падении давления в линии нагнетания 14 обратный капан 15 перекрывает контур прижима N, где давление сохраняется, и прибор остается зафиксированным к стенке скважины прижимным рычагом 21 относительно перфорационного канала. После его очистки клапан 22 включается, и процесс бурения продолжается. После полного выдвижения гибкого бура 29 электромагнитный клапан 22 обесточивают, открывается линия слива Б, гибкий бур 29 возвращается в исходное состояние. Затем отключается электродвигатель 9, при этом обесточивается электромагнитный клапан 16, открывается линия слива А, давление в контуре прижима N падает, сжатая пружина 20 возвращает поршень 18 штока 19 и прижимной рычаг 21 в исходное состояние. Прибор переставляется на следующую точку, процесс повторяется.

В скважинных условиях компенсатор гидростатического давления 4 работает следующим образом: скважинная жидкость в надпоршневой полости компенсатора, сообщающейся со скважинной средой через отверстие 12, передает через подвижный поршень 5 гидростатическое давление во внутреннюю полость прибора, заполненную рабочей жидкостью и сообщающуюся с подпоршневой полостью компенсатора через отверстие 13. В рабочем положении поршень 5 находится в верхнем положении, при этом пружина 8 сжата и создает в полости прибора, заполненной рабочей жидкостью, избыточное давление. При возникновении утечек поршень 5, перемещаясь под действием пружины 8, компенсирует изменение объема и исключает проникновение скважинной жидкости в полость прибора.

Осуществление заявляемого способа происходит в процессе представленной выше работы сверлящего перфоратора и поясняется теоретическими (нормализованными) диаграммами, демонстрирующими процесс сверления (фиг.2а и б), которые разбиты на участки, представляющие цикл высверливания металла обсадной трубы, цементного камня и горной породы.

После того как электродвигатель включен, выдвигается прижимной рычаг (участок 1), при этом проходка h не регистрируется (диаграмма а), уровень нагрузки J (диаграмма б) соответствует току холостого хода. После этого начинается выдвижение вращающегося сверла (режущего инструмента), при этом сверло выбирает зазор до стенки скважины (участок 2) и внедряется в металл трубы. По мере внедрения наконечника сверла в тело трубы нагрузка будет увеличиваться соответственно возрастанию площади контакта и вскоре достигает максимального уровня (участок 3). При этом электронный регулятор подачи тока в блоке автоматической подачи тока ограничивает максимальный ток нагрузки на уровне Jmax, а минимальный на уровне Jmin

Дальнейшее сверление идет по цементному камню. При этом процесс разрушения характеризуется ростом механической скорости (α2>α1), а уровень нагрузки будет зависеть от прочности свойств цементного камня (в данном случае уровень нагрузки понижен на участке 4, диаграммы б). При бурении горной породы скорость проходки и уровень нагрузки будут зависеть от ее прочностных и абразивных свойств. В демонстрируемом случае разрушение породы идет на повышенных уровнях нагрузки при более низких скоростях проходки (α1<α2<α3) (участок 5).

После полного выбуривания перфорационного канала сверло возвращается в исходное состояние (участок 6).

Затем включается электродвигатель и прижимной рычаг возвращается в исходное положение (участок 7).

Таким образом, процесс высверливания перфорационного канала регистрируется тремя основными фазами: сверление металла (участок 3); сверление цемента (участок 4); и сверление горной породы (участок 5).

Уровни нагрузок тока, регистрируемые на участках диаграммы (б), меняются в соответствии с характером разрушаемых сред и находятся в заданных пределах и регулируются в процессе работы электронным регулятором подачи тока блока автоматической подачи 44, который управляя работой электромагнитного клапана 22 контура подачи М, оптимизирует величину крутящего момента, возникающего на гибком буре 29 с режущим наконечником 30. При возрастании тока нагрузки электродвигателя 9 на линии питания первичной обмотки трехфазного разделительно-повышающего трансформатора 55 до максимально допустимого значения 4,5-5,5А, электронный регулятор 51 по жиле 46 отключает электропитание электромагнитного клапана 22 контура подачи М, и открывается линия сброса Б, давление в контуре подачи М и нагрузка на гибкий бур 29 падают, величина крутящего момента и ток нагрузки снижаются. При снижении на линии питания первичной обмотки трехфазного разделительно-повышающего трансформатора до минимально допустимого значения тока 2,5-4,5, А питание клапана 22 включается. Минимальное допустимое Jmin и максимально допустимое значения тока Jmax устанавливаются в электронном регуляторе подачи тока в блоке автоматической подачи 44 путем предварительной настройки перед работой с перфоратором.

Такое регулирование исключает трудоемкое ручное управление осевой нагрузкой на сверло, обеспечивает сверление в оптимальном режиме и исключает возникновение экстремальной нагрузки на кинематические узлы прибора.

Пример выполнения способа иллюстрируется фиг.3, где показана запись диаграмм проходки и тока нагрузки на электродвигателе в процессе работы в реальных условиях.

Перед работой прибора минимальное допустимое значение тока Jmin и максимально допустимое значение тока Jmax устанавливаются в электронном регуляторе подачи тока в блоке автоматической подачи 44 путем предварительной его настройки. В данном случае эти значения соответствуют Jmin=3,7 А, а Jmax=5,2 А, так как известен характер разрушаемых сред - группа прочности стали обсадной трубы и физико-механических свойств скважинной характеристики породы и цементного камня за обсадной трубой.

Этот диапазон будет автоматически поддерживаться блоком автоматической подачи тока 44 во время всего процесса высверливания перфорационного канала.

На диаграмме нагрузки тока и проходки (фиг.3) видно, что при автоматическом регулировании в процессе сверления металла обсадной трубы (участок 3) и сверления цементного камня (участок 4) уровень нагрузки выдерживается в диапазоне 3,7-5,2 А, при этом скорость проходки по цементному камню возрастает (угол наклона диаграммы α2>α1).

Сверление горной породы (участок 5) ведется при нагрузке 4,5 А, при увеличении скорости проходки (угол наклона диаграммы α3>α2), что характерно для мягких, легко разрушаемых пород.

Уровни нагрузок тока, регистрируемые на этих участках диаграммы, меняются в соответствии с характером разрушаемых сред, и находятся в заданных пределах, и регулируются в процессе работы электронным регулятором подачи тока блока автоматической подачи 44, который управляя работой электромагнитного клапана 22 контура подачи М, оптимизирует величину крутящего момента, возникающего на гибком буре 29 с режущим наконечником 30. При возрастании тока нагрузки электродвигателя 9 на линии питания первичной обмотки трехфазного разделительно-повышающего трансформатора до максимально допустимого значения 5,2 А, электронный регулятор 51 по жиле 46 отключает электропитание электромагнитного клапана 22 контура подачи М, и открывается линия сброса Б, давление в контуре подачи М и нагрузка на гибкий бур 29 падает, величина крутящего момента и ток нагрузки снижаются. При снижении на линии питания первичной обмотки трехфазного разделительно-повышающего трансформатора тока нагрузки до минимально допустимого значения тока 3,7 А питание клапана 22 включается.

В отличие от прототипа в заявляемой конструкции выполнение прижимного рычага двухзвенным упрощает конструкцию узла прижатия, повышает эксплуатационную безопасность при спуске аппаратуры и обеспечивает работоспособность в более широком спектре диаметров перфорируемых скважин. Соединение линии питания электромагнитного клапана контура прижима через выпрямительное устройство с фазой обмотки электродвигателя позволяет исключить проведение линии питания через электродвигатель, что повышает эксплуатационную надежность. Наличие блока автоматической подачи исключает ручное управление в регулировании осевой нагрузки на сверло, что обеспечивает сверление в оптимальном режиме и исключает возникновение экстремальных нагрузок, приводящих к поломке режущего сверла и кинематических узлов прибора, а также облегчает работу оператора.

Кроме того, разделение внутреннего объема прибора на полость, заполненную рабочей жидкостью, находящейся под избыточным давлением (превышающем гидростатическое), и полость, находящуюся в среде скважинной жидкости с гидростатическим давлением, позволяет исключить влияние скважинной жидкости на работу кинематических узлов, что также повышает надежность прибора.

1. Сверлящий перфоратор, содержащий корпус прибора, электродвигатель с цепью электропитания, редуктор с центральным валом, гибкий бур с режущим наконечником, расположенные в криволинейной направляющей, механизм возврата гибкого бура, контур прижатия, включающий гидромагистраль, обратный клапан, нормально открытый электромагнитный клапан и гидроцилиндр прижатия, контур подачи, включающий гидромагистраль, нормально открытый электромагнитный клапан и гидроцилиндр подачи, гидронасос, соединенный с надпоршневым пространством гидроцилиндра прижатия, имеющего поршень со штоком, оснащенным пружиной и связанным с прижимным рычагом, вышеназванный гидронасос, соединенный с надпоршневым пространством гидроцилиндра подачи с поршнем и размещенной в нем опорой качения, в которой установлена зубчатая часть вала-шестерни, нижний конец которого соединен с буром и связан также через пяту с механизмом возврата гибкого бура, упомянутую вал-шестерню, связанную с электродвигателем посредством шестерни и центрального вала редуктора, отличающийся тем, что он снабжен блоком автоматической подачи гибкого бура и датчиком перемещения гибкого бура, электрически связанным с блоком автоматической подачи гибкого бура и нормально открытым электромагнитным клапаном контура подачи, линия электропитания электромагнитного клапана контура прижатия через выпрямительное устройство соединена с фазой обмотки электродвигателя, соединенной с корпусом прибора, прижимной рычаг выполнен двухзвенным, одно звено которого соединено посредством штока с гидроцилиндром прижатия, а другое - шарнирно закреплено к внутренней стенке корпуса прибора, а механизм возврата выполнен в виде толкателя с подпружиненной тарелкой, при этом толкатель снабжен штоком со скользящим контактом, электрически связанным с датчиком перемещения гибкого бура.

2. Сверлящий перфоратор по п.1, отличающийся тем, что он снабжен компенсатором гидростатического давления жидкости, содержащим поршень, подвижно установленный на полом штоке с подпружиненной тарелкой, при этом в корпусе компенсатора выполнено отверстие, сообщающее его надпоршневую полость с полостью скважины, а в штоке - отверстие, сообщающее полость компенсатора с полостью сверлящего перфоратора.

3. Способ контроля работы сверлящего перфоратора, содержащего электродвигатель и электромагнитный клапан контура подачи режущего инструмента, и включающий регистрацию и контроль тока нагрузки электродвигателя и проходки, отличающийся тем, что для управления величиной крутящего момента на режущем инструменте в процессе сверления, устанавливают предельные значения минимальной и максимальной величины тока нагрузки электродвигателя в рамках оптимальной величины, обеспечивающей непрерывное и эффективное резание элементов крепления скважины и горной породы, например, в пределах минимального значения тока 2,5-4,5 А и максимально допустимого значения тока 4,5-5,5 А, и автоматически удерживают указанный ток с помощью электронного регулятора подачи тока в блоке автоматической подачи тока, управляющем работой электромагнитного клапана контура подачи режущего инструмента.