Способ подготовки энергетического газа подземной газификации каменных и бурых углей

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть применено при разработке месторождений каменных и бурых углей путем подземной газификации и направлено на улучшение экологических показателей процесса подготовки энергетического газа. Способ включает первичное охлаждение газа в скважине установки подземной газификации с использованием подачи распыленной воды в скважину или рекуперативного бойлера, в котором охлаждаемый газ и охлаждающая вода разделены стенкой, принудительный отсос газа из скважины, очистку и сжигание его для получения тепло- и электроэнергии. Первичное охлаждение газа осуществляют до температуры не ниже 600°С. При этом очистку газа от пыли производят сухим способом в одну, две или три ступени, комбинируя циклонный аппарат, циклонный аппарат батарейного типа, электрофильтр или кассетный фильтр из металлотканых сеток. Подачу газа на сжигание осуществляют при температуре выше температуры конденсации каменноугольной смолы, то есть не ниже 400°С. Технический результат заключается в улучшении экологических показателей процесса подготовки энергетического газа, уменьшении капитальных затрат на сооружение наземной части комплекса и улучшении технологических параметров процесса сжигания энергетического газа. 2 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области горного дела, может быть использовано при разработке месторождений каменных и бурых углей путем подземной газификации и направлено на улучшение экологических показателей процесса подготовки энергетического газа, уменьшение капитальных затрат на сооружение наземной части комплекса и улучшение технологических параметров процесса сжигания энергетического газа.

Важным моментом в использовании энергетического газа подземной газификации углей является его подготовка, включающая очистку от примесей и обеспечение рационального температурного режима. Особенно жесткие требования появляются при использовании энергетического газа для газовых турбин. Известно, что газ подземной газификации углей на выходе из скважин содержит пыль и смолу, выпадение которой в аппаратах, механизмах и газопроводах превращается в серьезную проблему. Однако разделение энергетического газа подземной газификации углей на два разных продукта: газ и конденсирующиеся при условиях подготовки энергетического газа к процессу сжигания углеводороды - смолу каменных или бурых углей, весьма условно. При создании определенных условий можно добиться, чтобы конденсации углеводородов в аппаратах, механизмах и газопроводах не происходило. Обеспечение этого требования при подготовке энергетического газа позволяет производить очистку его от пыли сухим способом, исключив сложные и дорогостоящие процессы очистки и сброса значительного количества сточных вод, а также переработку взрывоопасных и высокотоксичных материалов, существенно улучшив экологические и экономические параметры процесса.

Уровень техники

Известен способ получения электроэнергии при бесшахтной углегазификации и/или подземном углесжигании, включающий газификацию и/или сжигание угля в массиве и отвод генераторного газа на газовую турбину с электрогенератором, отличающийся тем, что одновременно с газификацией и/или подземным сжиганием на одних эксплуатируемых участках-панелях угольного массива на других близлежащих панелях осуществляют дегазацию с отсосом метана, при этом полученный в результате метан смешивают с генераторным газом перед подачей на газовую турбину, а панели угольного массива последовательно подвергают сначала дегазации, а затем газификации (патент на изобретение №2100588, РФ. Способ получения электроэнергии при бесшахтной углегазификации и/или подземном углесжигании / Ю.В.Васючков, Б.М.Воробьев, зарегистрировано 31.10.1995 г.). Процесс подготовки энергетического газа, состоящего из смеси газа подземной газификации углей и метана из угольных пластов, в патенте не проработан, заключается в пропускании газа через оборудование, которое условно обозначено как «оборудование механической очистки газа» и «оборудование химической очистки газа».

Известный способ подготовки энергетического газа при весьма условном обозначении необходимого для этой процедуры оборудования на самом деле предполагает наличие дорогостоящего оборудования и сложной технологии для улавливания, очистки, обезвреживания ряда высокотоксичных веществ и сточных вод (подробно примерная технологическая схема комплекса приведена фиг.2). Наличие такого комплекса существенно удорожает стоимость капитальных вложений и эксплуатационных расходов. При этом экологические показатели технологии подземной газификации углей неизбежно ухудшаются вследствие необходимости очистки и сброса значительного количества сточных вод, а также необходимости переработки взрывоопасных и высокотоксичных материалов.

Известен способ (Арене В.Ж. Новые подходы к использованию невостребованных ресурсов твердых полезных ископаемых / В.Ж.Аренс, А.А.Вертман, Г.Х.Хчеян // Вестник Российской академии естественных наук. - 2007. - №3. - С.3-6) подготовки к сжиганию энергетического газа подземной газификации углей путем пропускания его с целью очистки и охлаждения через систему из двух тепловых аккумуляторов регенеративного типа, представляющих собой емкости, наполненные насадкой из чугунных шаров, отличающихся высокой коррозионной стойкостью и работающих в циклическом режиме. Один из аккумуляторов в режиме «нагрев» продувается сырым горячим газом с целью аккумулирования тепла и осаждения пыли на поверхности металлических шаров, а через второй в режиме «охлаждение» под давлением 0,3-0,5 МПа прокачивается воздух, передающий в теплообменнике избыток тепла воде с нагревом ее до температуры 60-80°С. Судя по приведенным данным, энергетический газ охлаждается в системе до температуры 120-140°С. Режимы функционирования аккумуляторов периодически меняются, то есть одновременно аккумуляторы работают в разных режимах. Авторы предполагают, что в режиме «нагрева» в аккумуляторах будет осаждаться пыль на поверхности металлических шаров, а в режиме «охлаждение» напором разогреваемого воздуха - выноситься.

В известном способе не предусмотрена процедура очистки энергетического газа от углеводородов, имеющих относительно низкую температуру парообразования - 120-360°С. Эти углеводороды (каменноугольная смола) будут конденсироваться на поверхности металлических шаров, образуя с осаждаемой пылью, состоящей из частиц угля, полукокса и золы, очень вязкую и прочную субстанцию, удалить которую напором воздуха невозможно. Через определенные промежутки времени систему придется останавливать, шары очищать, а возможно, и вовсе заменять вследствие процессов полимеризации углеводородов. Кроме этого, следует отметить, что известный способ вовсе не гарантирует полного улавливания каменноугольной смолы, что приведет к осаждению в газопроводах и оборудовании технологического комплекса отдельных ее фракций, конденсирующихся при низкой температуре. Таким образом, известный способ подготовки энергетического газа может быть применен только для газификации антрацита или металлургического кокса, при которой в образующемся газе присутствуют только низкомолекулярные углеводороды.

Наиболее близким из известных технических решений к описываемому является способ, включающий охлаждение энергетического газа с использованием подачи распыленной воды в скважину или в колонне газоотводящей скважины, выполненной в виде теплообменника-утилизатора рекуперативного типа, в наружный кольцевой канал которого подают вниз воду, а горячий газ охлаждается через стенку до 150-200°С, затем газ еще охлаждают (ориентировочно до 35°С), тяжелые смоляные фракции конденсируют, специальной обработкой конденсата получают раствор аммиака, сырые фенолы, масло, смолы и другие продукты, причем глубину разделения конденсата определяют по температуре в подземном газогенераторе, а также по выделению отдельных продуктов. Далее поток газа делят на две части, одна из которых поступает в блок конверсии монооксида углерода, а другая служит для поддержания необходимого для метанизации отношения Н2/СО, после чего продукт конверсии и неконвертируемый газ смешивают и направляют в аппараты для выделения сероводорода и двуокиси углерода. В результате этих операций получается продукт для сжигания для получения тепло- и электроэнергии или синтеза метана (Крейнин Е.В. Нетрадиционные термические технологии добычи трудноизвлекаемых топлив: уголь, углеводородное сырье / Е.В.Крейнин. - М.: ООО "ИРЦ Газпром", 2004 г. С.111, 161, 162).

Наиболее близкое из известных технических решений предполагает наличие дорогостоящего оборудования и сложной технологии для улавливания, очистки, обезвреживания ряда высокотоксичных веществ и сточных вод (подробно примерная технологическая схема комплекса приведена на фиг.2). Наличие такого комплекса существенно удорожает стоимость капитальных вложений и эксплуатационных расходов. При этом экологические показатели технологии подземной газификации углей неизбежно ухудшаются вследствие необходимости очистки и сброса значительного количества сточных вод, а также необходимости переработки взрывоопасных и высокотоксичных материалов.

Раскрытие изобретения

Задачей настоящего изобретения является совершенствование способа подготовки энергетического газа подземной газификации каменных и бурых углей для улучшения экологических показателей комплекса подземной газификации, уменьшения капитальных затрат на сооружение наземной части комплекса и улучшения технологических параметров процесса сжигания энергетического газа.

Сущность изобретения заключается в том, что в известном способе подготовки энергетического газа подземной газификации каменных и бурых углей, включающем первичное охлаждение газа в скважине установки подземной газификации с использованием подачи распыленной воды в скважину или рекуперативного бойлера, в котором охлаждаемый газ и охлаждающая вода разделены стенкой, принудительный отсос газа из скважины, его очистку и сжигание для получения тепло- и электроэнергии, первичное охлаждение газа осуществляется до температуры не менее 600°С, очистка газа от пыли производится сухим способом в одну, две или три ступени, комбинированием циклонного аппарата, циклонного аппарата батарейного типа, электрофильтра или кассетного фильтра из металлотканых сеток, а подача газа на сжигание осуществляется при температуре выше температуры конденсации каменноугольной смолы, то есть не ниже 400°С.

Отличие предлагаемого способа подготовки энергетического газа подземной газификации каменных и бурых углей от наиболее близкого из известных технических решений состоит в том, что первичное охлаждение газа в скважине установки подземной газификации с использованием подачи распыленной воды в скважину или рекуперативного бойлера, в котором охлаждаемый газ и охлаждающая вода разделены стенкой, осуществляется до температуры не менее 600°С, очистка газа от пыли производится сухим способом, а подача газа на сжигание осуществляется при температуре выше температуры конденсации каменноугольной смолы, то есть не ниже 400°С. Это означает, что температура энергетического газа во всех трубопроводах и оборудовании наземного комплекса такова, что конденсации каменноугольной смолы не происходит и тяжелые углеводороды, конденсация которых происходит при температурах ниже 400°С, остаются в газообразном состоянии и поступают на сжигание.

Технический результат, получаемый от использования изобретения по сравнению с наиболее близким техническим решением, заключается в том, что улучшаются экологические показатели комплекса подземной газификации, уменьшаются капитальные затраты на сооружение наземной части комплекса и улучшаются технологические параметры процесса сжигания энергетического газа.

Краткое описание чертежей

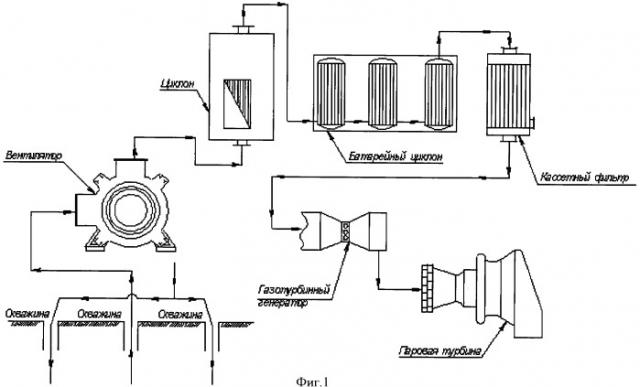

На фиг.1 приведена принципиальная технологическая схема предлагаемого в настоящем изобретении способа подготовки энергетического газа подземной газификации каменных и бурых углей. Способом предусмотрено первичное охлаждение газа в скважине установки подземной газификации, принудительный отсос газа из скважины, в данном случае трехступенчатая очистка газа от пыли сухим способом в циклонном аппарате, циклонном аппарате батарейного типа и электрофильтре или кассетном фильтре из металлотканых сеток, и подача газа на сжигание для получения тепло- и/или электроэнергии.

Для сравнения с предлагаемым в настоящем изобретении способом подготовки энергетического газа на фиг.2 приведена технологическая схема способа подготовки энергетического газа подземной газификации каменных и бурых углей, а также утилизация газового конденсата при известных технических решениях, связанных с охлаждением энергетического газа до температуры ниже точки конденсации каменноугольной смолы.

Осуществление изобретения

Подготовка энергетического газа осуществляется в несколько этапов.

Охлаждение энергетического газа с 900 до 600°С на первой ступени (фиг.1) осуществляется за счет подачи очищенной воды в скважины или рекуперативного бойлера, в котором охлаждаемый газ и охлаждающая вода разделены стенкой. При любом допускаемом альтернативой выборе системы охлаждения в совокупности с другими признаками, включенными в формулу изобретения, обеспечивается получение одного и того же технического результата.

Охлажденный до 600°С энергетический газ отсасывается из газогенератора дымососами специального назначения, установленными на каждой скважине. Мощность системы охлаждения должна обеспечить снижение температуры газа до 600°С.

В качестве первых двух ступеней очистки используются циклонные аппараты (на второй ступени батарейного типа). Циклонные аппараты благодаря дешевизне и простоте устройства и обслуживания, сравнительно небольшому сопротивлению и высокой производительности являются наиболее распространенным типом сухого механического пылеуловителя. С высокой эффективностью способны улавливать частицы размером 15-20 мкм и более. Правильно спроектированные циклоны эксплуатируются в течение многих лет.

В качестве третьей ступени очистки могут быть выбраны электрофильтры или кассетные фильтры из металлотканых сеток. При любом допускаемом альтернативой выборе системы сухой очистки (электрофильтры или кассетные фильтры из металлотканых сеток) в совокупности с другими признаками, включенными в формулу изобретения, обеспечивается получение одного и того же технического результата.

Согласно предварительным расчетам и данным завода-изготовителя предлагаемая трехступенчатая схема сухой очистки газа ПГУ обеспечит требуемую величину запыленности - не более 4 мг/м3. Использована принципиально новая технологическая схема высокотемпературной очистки и подготовки энергетического газа для сжигания. Основное требование к технологии: не допустить снижения температуры газа ниже 400°С. Применение предложенной технологической схемы позволяет существенно упростить и удешевить наземную часть комплекса.

Известно, что при пиролизе или газификации бурых и каменных углей, то есть нагреве при отсутствии или недостатке кислорода, выделяется газ, содержащий различные углеводороды. Температуры конденсации различных смесей углеводородов приведены в таблицах 1 и 2.

Анализ представленных данных показывает, что для различных бурых и каменных углей количество углеводородов, конденсирующихся при температуре до 400°С, весьма значительно. Охлаждение энергетического газа до 35-50°С, используемое в известных технических решениях, неизбежно заставляет организовывать целое производство по его очистке.

| Таблица 1 | ||||||

| Технические характеристики различных смол* | ||||||

| Показатель | Первичные смолы углей | Смола пиролиза Канско-Ачинского | Смола коксования | |||

| Украинского бурого | Подмосковного бурого | Длиннопла-менного | Газового | |||

| Плотность, кг/м3 | 900 | 970 | 1066 | 1065 | 1080 | 1190 |

| Выход фракции, % | ||||||

| до 170°С | 5,5 | 12,3 | 9,4 | 9,2 | 11,0 | 0,5 |

| 170-230°С | 13,2 | 15,7 | 7,6 | 7,2 | 17,0 | 13,5 |

| 230-300°С | 17,5 | 19,8 | 31,7 | 29,9 | 27,0 | 10,0 |

| 300-360°С | 41,6 | 25,3 | 21,2 | 21,8 | 10,0 | 18,0 |

| Выше 360°С | 22,0 | 26,9 | 30,9 | 31,7 | 23,0 | 58,0 |

| Содержание фенолов, % | 12,3 | 12,6 | 39,4 | 28,3 | 26,0 | 2,0 |

| *Школлер М.Б. Полукоксование каменных и бурых углей / М.Б.Школлер. - Новокузнецк: Инженерная академия России, Кузбасский филиал, 2001. - 235 с. (с.160). |

| Таблица 2 | ||||||

| Характеристика фракций, получаемых при фракционировании смол, полученных из углей Кузбасса** | ||||||

| Наименование | Пределы выкипания, | Выход, % | Содержание по фракции, % | Степень извлечения, % | ||

| °С | Нафталин | Фенолы | Нафталин | Фенолы | ||

| Легкая | до 170 | 0,6 | 2,0 | 0,5 | 0,12 | 0,17 |

| Фенольная | 170-210 | 2,5 | 18,0 | 38,0 | 4,5 | 52,3 |

| Нафталиновая | 210-230 | 10,0 | 82,0 | 6,0 | 82,2 | 33,0 |

| Поглотительная | 230-300 | 9,5 | 8,0 | 1,5 | 7,6 | 7,8 |

| Антраценовая | ||||||

| I | 280-370 | 17,0 | 2,5 | 0,7 | 4,4 | 6,7 |

| II | 310-440 | 8,0 | 1,5 | - | 1,2 | - |

| **Харлампович Г.Д. Технология коксохимического производства / Г.Д.Харлампович, А.А.Кауфман. - М.: Металлургия, 1995. - 384 с. (с.325). |

На фиг.2 в качестве традиционной базы для сравнения с предложенным в настоящей заявке на изобретение техническим решением приведена примерная схема подготовки энергетического газа подземной газификации углей, включающая охлаждение газа до 35°С, очистку его от пыли, смолы и аммиака. Образующийся при охлаждении газа газовый конденсат перерабатывается в товарный продукт в виде безводного аммиака или аммиачной воды с концентрацией аммиака до 30%, фенолятов натрия. Охлаждение и очистка газа ПГУ осуществляется в несколько ступеней.

а) I ступень очистки и охлаждения газа ПГУ с 900 до 400°С

Охлаждение газа ПГУ на первой ступени осуществляется за счет подачи очищенной воды в скважины (1), по которой он отсасывается из газогенератора дымососами (3) специального назначения типа ДН-НЖ (ДН-21НЖ), установленными на каждой скважине по следующей схеме: скважина (1) - бойлерная (2) - дымосос (3) - трубопровод (4) - бойлерная (5). Мощность бойлера (2) должна обеспечить снижение температуры газа до температуры 400°С.

Газ ПГУ, пройдя дымосос (3), по трубопроводу (4) поступает в бойлерную (5), в которой необходимо обеспечить снижение температуры газа до 300°С. Из бойлера (5) газ по трубопроводам (4) и (6) засасывается вентилятором (7) горячего дутья типа ВГДН и подается по трубопроводу (8) в скрубберы Вентури (9) - струйные турбулентные газопромыватели, предназначенные для тонкой очистки газов от высокодисперсной пыли.

Газ через конфузор (9-1) трубы Вентури попадает в горловину (9-2), где его скорость возрастает до 150 м/с. Через отверстия (9-3) под избыточным давлением до 0,1 МПа в горловину вводится вода, которая, сталкиваясь с газообразным потоком, разбивается на мелкие капли диаметром до 10 мкм. При соударениях с частицами пыли и каплями конденсирующейся каменноугольной смолы капли, поглощая их, укрупняются. Эти капли вместе с газом проходят через диффузор (9-4), где скорость потока снижается до 20-25 м/с, и попадают в циклонный сепаратор (9-5). В циклоне скорость газожидкостной смеси уменьшается до 4-5 м/с, капли под действием центробежной силы отделяются от газа и вместе со шламом удаляются в радиальный сгуститель (10).

Очищенный газ на выходе из скруббера Вентури (4) имеет температуру 200°С. На этом I ступень охлаждения и очистки газа завершается.

б) II степень очистки и охлаждения газа ПГУ

На II ступени генераторный газ проходит последовательно через два скруббера Вентури, подвергаясь в каждом мокрой очистке, и под действием подаваемой воды охлаждается до температуры 50-60°С. Вода, подаваемая в скрубберы Вентури для очистки и охлаждения газа, после завершения цикла вместе с фенольными составляющими и легкокипящими фракциями каменноугольной смолы поступает в радиальный сгуститель.

в) III ступень очистки и охлаждения газа

После скруббера Вентури генераторный газ, очищенный от фенольных элементов, поступает на абсорбционную установку, где происходит абсорбция аммиака с последующей его десорбцией. Температура газа после прохода его последовательно через две абсорбционные колонны снижается до 35°С.

Десорбированный аммиак поступает в холодильник дистиллята, а затем в сборник аммиака для отгрузки потребителям.

Таким образом, на данной стадии генераторный газ очищен от:

- каменноугольной смолы;

- фенольных соединений;

- аммиачных соединений.

Температура генераторного газа снижена до 35°С.

Очистка воды

Вода после скрубберов Вентури поступает в радиальный сгуститель, где происходит отделение взвешенных частиц и каменноугольной смолы. Смола поступает на переработку, а слив воды после охлаждения поступает через сборник неочищенных вод в скруббер для обесфеноливания.

В обесфеноливающем скруббере выделяется раствор фенолятов, который закачивается в резервуары для хранения, а затем отгружается потребителям, и обесфеноленная вода, которая через гидрозатвор, реактор заканчивается насосом в приколонок, затем поступает в аммиачную колонну.

В аммиачной установке получаются три продукта:

- аммиачный конденсат, который после выхода из аммиачной колонны направляется на обесфеноливание в скруббер обесфеноливания вод;

- сточная вода, которая после выхода из приколонка направляется на биологическую очистку;

- конденсат после дефлектора и холодильника поступает в радиальный сгуститель. Биологическая очистка воды предусматривает при условии резервирования:

- первичный отстойник;

- биофильтр;

- вторичный отстойник.

Для дополнительного охлаждения воды предусматривается градирня.

Технический результат предлагаемого способа подготовки энергетического газа подземной газификации каменных и бурых углей складывается из улучшения экологических показателей комплекса подземной газификации, уменьшения капитальных затрат на сооружение наземной части комплекса и улучшения технологических параметров процесса сжигания энергетического газа по сравнению с наиболее близким техническим решением.

Предлагаемый способ подготовки энергетического газа подземной газификации каменных и бурых углей предусматривает его сухую очистку при температуре, превышающей температуру конденсации высокомолекулярных углеводородов - смолы, и последующее сжигание подготовленного газа. Таким образом, очистке необходимо подвергать только топочные газы, например, в случае необходимости, осуществлять их каталитическую очистку или вторичный дожиг окислов азота. Уловленные сухим способом частицы золы, недогоревшего угля, полукокса и кокса могут быть утилизированы подачей их вместе с нагнетаемым в скважины воздухом (водяным паром или кислородом) без нанесения ущерба окружающей среде. Других подлежащих очистке выбросов в предлагаемом способе не образуется (фиг.1).

Очистка топочных газов в предлагаемом способе практически не отличается от очистки топочных газов известных технических решений. Однако использование известных технических решений требует дополнительно значительного числа операций, а следовательно, и оборудования для их осуществления, связанных охлаждением энергетического газа до температуры 35-120°С, улавливанием и переработкой взрывоопасных, высокотоксичных материалов, очисткой, в том числе биохимической, нескольких видов сточных вод (фиг.2).

Экологические показатели функционирования комплекса подземной газификации при использовании предлагаемого способа улучшаются вследствие отсутствия процесса очистки и сброса значительного количества сточных вод, а также переработки взрывоопасных и высокотоксичных материалов.

Количество смолы в газе, полученном различными методами, по разным источникам изменяется от 3 до 10% (Школлер М.Б. Полукоксование каменных и бурых углей / М.Б.Школлер. - Новокузнецк: Инженерная академия России, Кузбасский филиал, 2001. - 235 с. (с.165, 179)). Анализ состава смолы (этот же источник) показывает, что приблизительная низшая теплота сгорания ее в газообразном состоянии составит 22100 ккал/м3. Данные о теплоте сгорания углеводородов взяты из справочника: Вдовченко B.C. Энергетическое топливо СССР / B.C.Вдовченко и др. - М.: Энергоатомиздат, 1991. - 184 с. (с.181). Если принять низшую теплоту сгорания газа традиционных методов подземной газификации угля при вдувании воздуха - 1000 ккал/м3, то использование предлагаемого способа подготовки энергетического газа подземной газификации увеличивает тепловой потенциал энергетического газа при количестве смолы в газе 3-10% соответственно на 13-43%.

Предлагаемый способ подготовки энергетического газа подземной газификации каменных и бурых углей улучшает технологические параметры процесса его сжигания. Так, тепловой потенциал энергетического газа увеличивается вследствие того, что высокомолекулярные углеводороды не удаляются из энергетического газа, а в его составе сжигаются.

Ориентировочные расчеты показывают, что использование предлагаемого способа подготовки энергетического газа подземной газификации каменных и бурых углей существенно снижает капитальные затраты на сооружение установки ПГУ. Технический результат изобретения показан на конкретном примере, которым предусмотрена проектная мощность подземного газогенератора 400 миллионов кубических метров в год.

Анализ приведенных в таблицах 3 и 4 данных показывает, что использование предлагаемого в настоящей заявке на изобретение способа очистки энергетического газа подземной газификации каменных и бурых углей позволяет уменьшить капитальные затраты на строительство установки ПГУ почти в 2 раза, себестоимость получаемого энергетического газа в 1,7 раза, дисконтированный срок окупаемости инвестиций на 41%, увеличить выработку тепловой и электроэнергии на 10,5%.

| Таблица 3 | |||

| Капитальные вложения в строительство ПГУ | |||

| Показатели | Капитальные затраты на строительство установки ПГУ по смете, млн руб. | ||

| Традиционный способ очистки газа | Предлагаемый в настоящей заявке способ очистки газа | ||

| 1 | Проектно-изыскательскиеработы | 55,00 | 25,00 |

| 2 | Отвод земельного участка и подготовка промплощадки | - | - |

| 3 | Проведение горных выработок (скважины) | 223,56 | 160,99 |

| 4 | Приобретение машин и оборудования (включая монтаж) | 762,91 | 374,96 |

| 5 | Возведение производственных зданий и сооружений | 458,22 | 217,52 |

| 6 | Затраты на природоохранные мероприятия | 214,31 | 16,95 |

| 7 | Непредвиденные работы и затраты | 90,00 | 77,04 |

| Всего | 1804,00 | 872,46 | |

| НДС | 314,82 | 152,54 | |

| Всего с НДС | 2118,82 | 1025,00 |

| Таблица 4 | |||

| Сравнение технико-экономических показателей установок ПГУ с традиционным и предлагаемым в настоящей заявке способами очистки газа | |||

| № | Показатели | ПГУ с традиционным способом очистки газа | ПГУ с предлагаемым в настоящей заявке способом очистки газа |

| 1 | Проектная мощность подземного газогенератора, млн м3/год | 400 | 400 |

| 2 | Получение энергетического газа, м3/кг выгазовываемого угля | 3,6 | 4,0 |

| 3 | Объем угля для выгазовывания, тыс. тонн | 111,0 | 100,0 |

| 4 | Капитальные затраты на строительство ПГУ, млн руб. | 2119 | 1025 |

| 5 | Удельные капитальные затраты на получение 1000 м3 энергетического газа, руб./1000 м3 | 5500 | 2562,5 |

| 6 | Срок строительства ПГУ, мес | 24 | 18 |

| 7 | Выработка электроэнергии, МВт·ч/год | 136920 | 151296 |

| 8 | Выработка тепловой энергии, Гкал/год | 372000 | 415516 |

| 9 | Себестоимость газа ПГУ, руб./1000 м3 | 713,2 | 420,3 |

| 10 | Дисконтированный срок окупаемости инвестиций, годы | 11,67 | 6,88 |

Действие предлагаемого способа подготовки энергетического газа подземной газификации каменных и бурых углей

Подготовка энергетического газа осуществляется в несколько этапов.

Охлаждение энергетического газа с 900 до 600°С на первой ступени (фиг.1) осуществляется за счет подачи очищенной воды в скважины или рекуперативного бойлера, в котором охлаждаемый газ и охлаждающая вода разделены стенкой. При любом допускаемом альтернативой выборе системы охлаждения в совокупности с другими признаками, включенными в формулу изобретения, обеспечивается получение одного и того же технического результата.

Охлажденный до 600°С энергетический газ отсасывается из газогенератора дымососами специального назначения ДН-НЖ (ДН-21НЖ), установленными на каждой скважине. Мощность системы охлаждения должна обеспечить снижение температуры газа до 600°С.

Характеристика дымососа ДН-21НЖ

1. Тип электродвигателя - ДА304-400У-6;

2. Мощность электродвигателя - 400 кВт;

3. Частота вращения - 1000 об/мин;

4. Напряжение - 6000 В;

5. Производительность - 135000 м3/час;

6. Полное давление - 325 да Па;

7. Максимально допустимая температура газа на входе в дымосос - 400°С (по заявлению изготовителя при изменении схемы охлаждения подшипников максимально допустимая температура газа на входе в дымосос может быть повышена до 700°С);

8. Масса (без электродвигателя) - 5365 кг.

В качестве первых двух ступеней очистки используются циклонные аппараты (на второй ступени батарейного типа). Подобные аппараты производятся, например, специализированным трестом "УРАЛЦВЕТМЕТГАЗООЧИСТКА" (г.Екатеринбург). Циклонные аппараты благодаря дешевизне и простоте устройства и обслуживания, сравнительно небольшому сопротивлению и высокой производительности являются наиболее распространенным типом сухого механического пылеуловителя. С высокой эффективностью способны улавливать частицы размером 15-20 мкм и более. Правильно спроектированные циклоны эксплуатируются в течение многих лет.

Преимущества циклонных пылеуловителей: отсутствие движущихся частей в аппарате; надежное функционирование при температурах газов вплоть до 500°С без каких-либо конструктивных изменений (если предусматривается применение более высоких температур, то аппараты изготавливаются из специальных материалов); возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями; улавливание пыли в сухом виде; постоянство гидравлического сопротивления аппаратов; успешная работа при высоких давлениях газов; простота изготовления; независимость фракционной эффективности очистки от исходной запыленности газов.

В качестве третьей ступени очистки могут быть выбраны электрофильтры или кассетные фильтры из металлотканых сеток (изготавливаются специализированным трестом "УРАЛЦВЕТМЕТГАЗООЧИСТКА").

Электрофильтры предназначены для высокоэффективной очистки технологических газов и аспирационного воздуха от твердых и туманообразных загрязнений (пыли, золы, туманов), выделяющихся при технологических процессах в черной и цветной металлургии, энергетике, промышленности строительных материалов, химической и нефтяной промышленности и др.

Преимущества электрического пылеулавливания: высокая эффективность пылеулавливания; высокая рабочая надежность; возможность высоких рабочих температур 400°С (если предусматривается применение более высоких температур до 500-600°С, то аппараты изготавливаются из специальных материалов); простота в обслуживании; универсальность метода; возможность эксплуатации в широких диапазонах температур и давления; малое гидравлическое сопротивление.

Эффективность газоочистки с использованием электрофильтров зависит от физико-химических параметров пылегазового потока, скорости и времени пребывания газа в электрофильтре. Как правило, величина эффективности находится в диапазоне от 98-99,9%.

В кассетных фильтрах применяются металлотканые сетки из различных марок коррозионно-стойких и жаростойких сталей и сплавов, которые могут эксплуатироваться в различных средах в диапазоне температур 500-1200°С, таких как 12Х18Н10Т, 12Х18Н9Т, 12Х18Н9, 08Х18Н10, 08Х18Н10Т, 03Х17Н14М3, 10Х17Н13М2Т, Х20Н80, Х20Н80-Н, Х16Н60, Х15Н60-Н, Х23Ю5Т, 40Х13, 12Х13, 20Х13.

При любом допускаемом альтернативой выборе системы сухой очистки (электрофильтры или кассетные фильтры из металлотканых сеток) в совокупности с другими признаками, включенными в формулу изобретения, обеспечивается получение одного и того же технического результата.

Согласно предварительным расчетам и данным завода-изготовителя предлагаемая трехступенчатая схема сухой очистки газа ПГУ обеспечит требуемую величину запыленности - не более 4 мг/м3. В других конкретных случаях может быть достаточно одной или двух ступеней сухой очистки.

В настоящей заявке на изобретение использована принципиально новая технологическая схема высокотемпературной очистки и подготовки энергетического газа для сжигания. Основное требование к технологии: не допустить снижения температуры газа ниже 400°С, поэтому оборудование сухой очистки энергетического газа и должно располагаться в непосредственной близости к скважинам подземного газогенератора. Как вариант, возможно размещение дымососов, оборудования сухой очистки энергетического газа и котельного оборудования для сжигания энергетического газа, агрегатов для получения тепло- и электроэнергии на передвижных автомобильных или железнодорожных платформах, которые могут находиться в непосредственной близости к скважинам подземного газогенератора и по мере необходимости перемещаться к новым скважинам подземного газогенератора.

Предлагаемый способ подготовки энергетического газа подземной газификации каменных и бурых углей обеспечивает улучшение экологических показателей комплекса подземной газификации, увеличение теплового потенциала энергетического газа на 13-43%, уменьшение капитальных затрат на строительство установки ПГУ почти в 2,0 раза, себестоимости получаемого энергетического газа в 1,7 раза, дисконтированного срока окупаемости инвестиций на 41%, увеличение выработки тепловой и электроэнергии на 10,5%.

Способ подготовки энергетического газа подземной газификации каменных и бурых углей, включающий первичное охлаждение газа в скважине установки подземной газификации с использованием подачи распыленной воды в скважину или рекуперативного бойлера, в котором охлаждаемый газ и охлаждающая вода разделены стенкой, принудительный отсос газа из скважины, очистку и сжигание для получения тепло- и электроэнергии, отличающийся тем, что первичное охлаждение газа осуществляют до температуры не ниже 600°С, очистку газа от пыли производят сухим способом в одну, две или три ступени, комбинируя циклонный аппарат, циклонный аппарат батарейного типа, электрофильтр или кассетный фильтр из металлотканых сеток, а подачу газа на сжигание осуществляют при температуре выше температуры конденсации каменноугольной смолы, то есть не ниже 400°С.