Открыто-подземный способ разработки пластовых месторождений

Иллюстрации

Показать всеИзобретение относится к горному делу, в частности к способам комбинированной открыто-подземной разработки пластовых месторождений полезных ископаемых. Техническим результатом является повышение эффективности извлечения запасов полезного ископаемого и снижение экологического ущерба. Способ включает вскрытие месторождения открытыми и подземными горными выработками и отработку пластов. Открытые горные работы ведут от центральной траншеи к фланговой, а подземные горные работы в обратном направлении. При этом между открытыми и подземными горными работами оставляют барьерный целик шириной Вц=250-300 м. Одновременно с отработкой пласта в подземное выработанное пространство подают закладочный материал, формируемый из пород вскрыши разреза и других отходов, а транспортировку угля производят в центральную траншею. Барьерный целик отрабатывают очистными камерами в два этапа, с их последующей закладкой, длина которых определяется по математическому выражению. При удалении фронта отработки барьерного целика формируют внутренний породный отвал. Транспорт угля шахты до общего угольного склада осуществляют ленточным конвейером. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при разработке пластовых месторождений.

Известен способ открыто-подземной разработки целиков угля, включающий выемку целиков путем проведения от борта карьера к границе шахтного поля очистных камер и оставление между очистными камерами поддерживающих целиков угля [1].

Недостатками способа являются неполнота угля из барьерного целика и ограниченность условий применения способа.

Известен способ вскрытия и разработки вытянутых по простиранию и падению угольных месторождений, включающий вскрытие угольного месторождения и поуступную выемку вскрышных пород и угля по падению пласта, транспортировку угля и вскрышных пород [2].

Недостатками способа являются большой объем проведения породных наклонных горных выработок и низкий уровень безопасности подземных горных работ по условиям поддержания наклонных выработок в борту и дне траншеи.

Известен способ открыто-подземной разработки полезных ископаемых из бортов карьеров и траншей, включающий выемку полезного ископаемого заходками с образованием выемочных камер и оставлением между ними ленточных предохранительных целиков с последующей закладкой выработанного пространства [3].

Недостатками способа являются неполнота выемки угля из барьерных целиков и ограниченность условий применения способа.

Известен способ комбинированной разработке свиты сближенных пластов, включающий ведение вскрышных и добычных работ на пластах, предназначенных для открытых работ, проведение подземных вскрывающих и подготовительных горных выработок и ведение очистных работ по нижележащему сближенному пласту, предназначенному для подземной выемки [4].

Недостатками способа являются большой объем работ по бурению скважин для заиловки подземного выработанного пространства и сложность их поддержания в зоне влияния подземных горных работ.

Наиболее близким техническим решением, принятым за прототип, является способ комбинированной разработки пологих пластов угольных месторождений [5]. Способ включает одновременное выбуривание пласта после остановки открытых горных работ и проведение вскрывающих подземных горных выработок на подземный участок пласта. Оставляют барьерный целик. Ведут подготовительные и нарезные выработки для подземной выемки пласта, а добычные работы ведут после выбуривания пласта с поверхности или одновременно с выбуриванием.

Недостатками способа являются большие потери полезного ископаемого при выбуривании пласта и нарушение больших площадей земель внешними отвалами.

Задачей изобретения являются повышение извлечения запасов полезных ископаемых и снижение экологического ущерба.

Поставленная задача решается следующим образом: открытые горные работы ведут от центральной траншеи к фланговой, а подземные горные работы в обратном направлении от фланговых горных выработок к центральным, при этом между открытыми и подземными горными работами оставляют барьерный целик шириной Вц=250-300 м, одновременно в подземное выработанное пространство подают закладочный материал, формируемый из вскрышных пород разреза и других отходов, а транспортировку угля производят в центральную траншею. Барьерный целик отрабатывают очистными камерами в два этапа, длину которых определяют по формуле LK=Вц-20 м, с их последующей закладкой, между соседними камерами первой серии оставляется угольный целик шириной Zц=2Zлц+Zкам, где Zлц - ширина ленточного целика, Zкам - ширина камеры, который отрабатывают камерой второй серии после закладки камер первой серии.

При удалении фронта открытых горных работ и фронта отработки барьерного целика формируют внутренний породный отвал, разделяющий открытые и подземные горные работы в барьерном целике, при этом на дне траншеи оставляют площадку минимальной ширины Ln для безопасного движения автосамосвалов.

Транспорт угля шахты до бункера в центральной траншее осуществляют ленточными конвейерами, а разреза - автосамосвалами, откуда уголь выдают общим ленточным конвейером для шахты и разреза на общий угольный склад.

Производят закладку подземного выработанного пространства, при этом мобильный комплекс подготовки закладочного материала располагают в траншее рядом с породным отвалом.

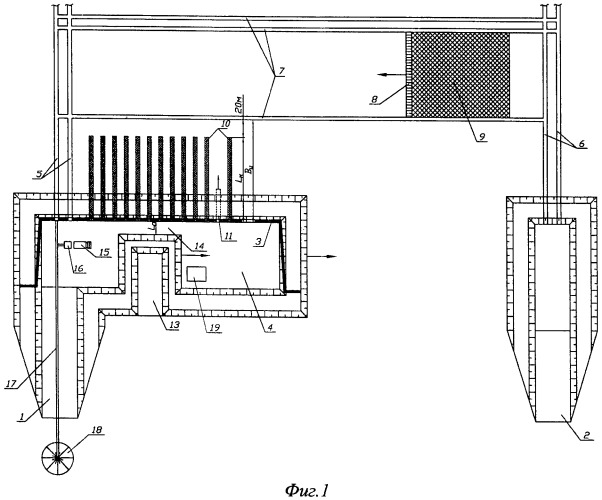

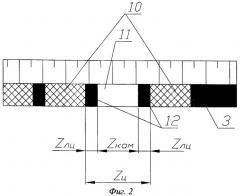

Сущность изобретения поясняется чертежами, где фиг.1 - схема вскрытия и отработки угольного месторождения открыто-подземным способом; фиг.2 - схема расположения выемочных камер в барьерном целике.

Вскрытие шахтного поля осуществляется путем проведения капитальных центральной траншеи 1 и фланговой траншеи 2, после чего добычу угля по пласту 3 ведут открытым способом из разрезной траншеи 4, проводимой от центра к флангу.

Вскрытие месторождения из центральной траншеи ведут наклонными стволами 5, из фланговой наклонными стволами 6, подготовку выемочных столбов осуществляют штреками 7, выемку угля производят в очистном забое 8, двигающемся от фланга к центру. По мере его движения в выработанное пространство 9 подают закладочный материал.

Между открытыми и подземными горными выработками оставляют барьерный угольный целик шириной Вц=250-300 м, который отрабатывается незакрепленными очистными камерами 10 длиной LK=Вц-20 м, шириной Zкам с их последующей закладкой. Барьерный целик отрабатывается в два этапа, вначале проводят камеры первой серии 10, между которыми оставляется целик шириной Zц=2Zлц+Zкам, после чего он отрабатывается камерой второй серии 11, устойчивость которой обеспечивается ленточными целиками 12 шириной Zлц.

По мере подвигания фронта открытых горных работ и фронта отработки барьерного формируется внутренний породный отвал 13, с оставлением на дне траншеи площадки 14 для проезда автосамосвалов 15 минимальной ширины Ln по условиям безопасности.

Транспорт угля из шахты до центральной траншеи осуществляют ленточными конвейерами, а разреза - автосамосвалами до бункера 16, откуда уголь выдают общим ленточным конвейером 17 для шахты и разреза на общий угольный склад 18.

Подготовка закладочной смеси для подачи в выработанное пространство осуществляется в мобильном комплексе подземной закладки 19, размещенном рядом с породным отвалом 13.

Источники информации

1. Патент РФ №2329380, МКИ5 Е21С 41/04. Способ открыто-подземной разработки целиков угля, оставленных между границей шахтного поля и бортом карьера / В.П.Зубов, Д.В.Осминин. Опубл. 20.07.2008.

2. Патент РФ №2231642, МКИ 5 Е21С 41/26. Способ вскрытия и разработки вытянутых по простиранию и падению угольных месторождений с пологопадающими и наклонными пластами большой мощности / В.И.Ческидов, Е.И.Васильев, В.Н.Власов. Опубл. 27.06.2004.

3. Патент РФ №2224107, МКИ5 Е21С 41/04. Способ открыто-подземной разработки полезных ископаемых / А.Г.Нецветаев. Опубл. 20.02.2004.

4. Патент РФ №2211331, МКИ5 Е21С 41/00. Комбинированный способ разработки свит сближенных пластов / П.Н.Васильев, В.П.Зубов. Опубл. 27.08.2003.

5. Патент РФ №2312218, Е21С 41/00. Способ комбинированной разработки пологих пластов угольных месторождений / М.Д.Новопашин, П.Н.Васильев, В.А.Шерстов. Опубл. 10.12.2007.

1. Открыто-подземный способ разработки пластовых месторождений, включающий вскрытие месторождения открытыми горными выработками на границах шахтного поля и отработку пластов, вскрытие, подготовку и отработку пластов подземным способом, транспортировку угля, отличающийся тем, что открытые горные работы ведут от центральной траншеи к фланговой, а подземные горные работы в обратном направлении от фланговых горных выработок к центральным, при этом между открытыми и подземными горными работами оставляют барьерный целик шириной Вц=250-300 м, одновременно в подземное выработанное пространство подают закладочный материал, формируемый из пород вскрыши разреза и других отходов, а транспортировку угля производят в центральную траншею.

2. Открыто-подземный способ разработки пластовых месторождений по п.1, отличающийся тем, что барьерный целик отрабатывают очистными камерами без крепления в два этапа, длина которых определяют по формуле Lк=Bц-20 м, с их последующей закладкой, между соседними камерами первой серии оставляется угольный целик шириной Zц=2Zлц+Zкам, где Zлц - ширина ленточного целика, Zкам - ширина камеры, который отрабатывают камерой второй серии после закладки камер первой серии.

3. Открыто-подземный способ разработки пластовых месторождений по п.1, отличающийся тем, что при удалении фронта открытых горных работ и фронта отработки барьерного целика формируют внутренний породный отвал, разделяющий открытые и подземные горные работы в барьерном целике, при этом на дне траншеи оставляют площадку минимальной ширины Ln для безопасного движения автосамосвалов.

4. Открыто-подземный способ разработки пластовых месторождений по п.1, отличающийся тем, что транспорт угля шахты до центральной траншеи осуществляют ленточными конвейерами, а разреза - автосамосвалами до бункера, откуда уголь выдают общим ленточным конвейером для шахты и разреза на общий угольный склад.

5. Открыто-подземный способ разработки пластовых месторождений по п.1, отличающийся тем, что производят закладку подземного выработанного пространства, при этом мобильный комплекс подготовки закладочного материала располагают в траншее рядом с породным отвалом.