Способ разработки рудных месторождений с самообрушением и выпуском обрушенной руды

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при подземной разработке мощных крутопадающих месторождений с этажным и панельным самообрушением руды. Способ включает проходку горно-подготовительных выработок, создание воронок для выпуска обрушенной руды и зоны подсечки самообрушения с формированием навала руды куполообразной формы. В рудном теле бурят центральную скважину и несколько дополнительных скважин на расстоянии гидравлического радиуса подсечки. Затем через каждую скважину сканируют поверхности навала руды и кровли свода по концентрическим окружностям с заданными шагами по горизонтали и вертикали лучом света от лазерного источника, расположенного в полости, образованной этими поверхностями, и ориентированного по азимуту. По величинам измеренных и заданных параметров определяют координаты точек контактов и строят пространственную форму поверхности навала руды и свода самообрушения. Обработку информационных сигналов осуществляют с помощью компьютера в системе обработки, в результате этого вырабатывают управляющие сигналы процессом выпуска руды из воронок, причем цикл контроля формы поверхностей навала и свода осуществляют с заданной периодичностью. 2 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при подземной разработке мощных крутопадающих месторождений с этажным и панельным самообрушением руды.

Известен способ разработки мощных крутопадающих месторождений, включающий прохождение горно-подготовительных выработок, подсечку руды, отбойку руды взрывными работами с последующим ее рыхлением посредством вибрационных питателей и отгрузку отбитой руды [1].

Недостатком этого способа является необходимость отбойки руды взрывными работами, что значительно увеличивает себестоимость добычи руды.

Известен способ разработки мощных рудных месторождений с самообрушением руды, включающий проходку горно-подготовительных выработок для доставки и транспорта руды, выпуск руды через воронки и создание зоны подсечки с формированием навала руды куполообразной формы [2]. Этот способ взят нами в качестве прототипа.

Недостатком данного способа является то, что в процессе разработки месторождения возможно возникновение зон риска воздушных ударов - высоких пустых полостей между навалом обрушенной руды и кровлей свода самообрушения, а также зон смыкания навала руды с кровлей свода самообрушения, что вызывает человеческие жертвы, а также тормозит процесс самообрушения руды.

Задачей изобретения является повышение производительности добычи руды и обеспечение безопасности ведения горных работ за счет предотвращения возможности возникновения пустых полостей высотой более 5 м и обеспечения расстояния между навалом руды и сводом самообрушения не менее 1 м.

Это достигается тем, что в способе разработки рудных месторождений с самообрушением и выпуском обрушенной руды, включающем проходку горно-подготовительных выработок для доставки и транспорта руды, выпуск руды через воронки и создание зоны подсечки с формированием навала руды куполообразной формы, в рудном теле бурят вертикальную центральную скважину, ось которой проходит через центр подсечки, и дополнительные - на расстоянии, равном гидравлическому радиусу подсечки от центральной скважины, затем сканируют поверхность навала обрушенной руды и кровли свода самообрушения по концентрическим окружностям через каждую скважину лучом света от лазерного источника, расположенного в полости между навалом руды и кровлей свода самообрушения и ориентированного по азимуту, при этом одновременно фиксируют расстояния от источника излучения до точек контактов луча с поверхностями навала руды и свода самообрушения на каждой окружности, после чего по заданным и полученным параметрам измерения определяют координаты точек контактов лучей с поверхностями навала руды и свода самообрушения, по которым строят пространственную форму поверхности навала и свода самообрушения и выявляют участки риска воздушных ударов и зоны возможного смыкания навала с кровлей свода самообрушения, в результате этого вырабатывают управляющие сигналы процессом выпуска руды из воронок, причем цикл контроля формы поверхностей навала и свода осуществляют с заданной периодичностью.

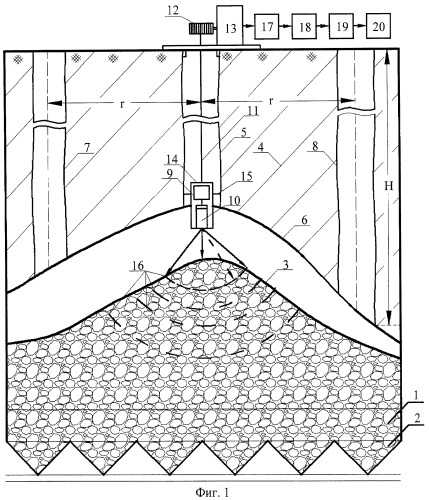

На фиг.1 показана схема устройства, реализующего способ на примере одной скважины в очистном блоке.

На фиг.2 представлена блок-схема определения формы навала обрушенной руды и кровли свода самообрушения и управления выпуском обрушенной руды из очистного блока.

Способ разработки рудного месторождения заключается в следующем. Разработку месторождения осуществляют очистными блоками с подсечкой руды над горизонтом доставки и транспорта руды. Горно-подготовительные выработки транспортного горизонта и горизонта подсечки проходят по известным технологиям. После разрушения руды взрыванием шпуров в зоне подсечки 1 осуществляют выпуск ее через воронки 2, инициируя самообрушение руды и формируя навал руды 3 куполообразной формы. Далее в рудном теле 4 бурят центральную вертикальную скважину 5, ось которой проходит через центр зоны подсечки, до кровли свода самообрушения 6, и несколько дополнительных скважин, например четыре (на фиг.1 показаны две - 7 и 8), расположенных на расстоянии, равном гидравлическому радиусу подсечки r от центральной скважины. При наличии сверху доступной дневной поверхности или дна отработанного карьера скважины бурят с дневной поверхности, если месторождение нагорное и доступа сверху нет, скважины бурят с предварительной проходкой вертикальных и горизонтальных подходных выработок из подземных условий. Затем в полость, образованную кровлей свода самообрушения 6 и навалом обрушенной руды 3, опускают через скважину 5 шаговый микродвигатель 9, вращающий источник лазерного излучения - лазерную рулетку 10 - на кабеле 11 посредством спуско-подъемного механизма, состоящего из барабана 12 с приводом 13. Микродвигатель и лазерная рулетка расположены в защитном корпусе 14 с фиксатором 15 положения его в скважине. Глубину скважины Н определяют по длине кабеля 11 при сканировании стенки скважины лучом лазерной рулетки 10 на прогнозируемой глубине в момент, когда длина луча лазера будет превышать размер диаметра скважины. После этого осуществляют сканирование поверхностей навала обрушенной руды 3 и кровли свода самообрушения 6 по концентрическим окружностям 16 путем вращения лазерной рулетки 10 вокруг оси скважины с заданным шагом α посредством микродвигателя 9 и заданным углом β наклона лазерной рулетки к оси скважины в вертикальной плоскости посредством, например, электромагнита. Электромагнит перемещает лазерную рулетку в вертикальной плоскости (на фиг.1 не показан).

В процессе сканирования поверхностей навала руды и свода самообрушения одновременно определяют расстояния L1…Ln от источника лазерного излучения до точек контакта лазерного луча с указанными поверхностями посредством лазерной рулетки. Количество дополнительных скважин, величину шага вращения микродвигателя 9 и угол наклона лазерной рулетки 10 - β в вертикальной плоскости выбирают из заданной точности определения формы поверхностей навала руды и свода самообрушения. Лазерную рулетку 10 ориентируют в скважине по азимуту одним из известных маркшейдерских методов. Полученные в процессе измерения величины расстояний от лазерной рулетки 10 до сканируемых поверхностей, глубину скважины, а также заданные углы шагов сканирования по горизонтали и вертикали преобразуют в электрические сигналы, которые подают в блок первичных преобразований 17. Информационные сигналы с этого блока по каждой скважине поступают в систему построения поверхностей навала руды и кровли свода самообрушения 18, образующих полость, характеризующую реальное состояние зоны самообрушения. В блоке 19 проводится анализ состояния зоны самообрушения и по результатам анализа вырабатываются сигналы, поступающие в пункт управления очистной выемкой руды 20. При построении форм поверхностей навала руды и кровли свода самообрушения сигналы с блока первичных преобразований каждой скважины поступают в блоки обработки данных 21, 22 … n, определяющие координаты точек контактов лазерного луча со сканируемыми поверхностями через каждую скважину (см. фиг.2). На основе полученных данных в блоках 23, 24 … n построения поверхностей навала руды и кровли свода формируют эти поверхности по каждой скважине. Далее в блоке 25 методом совмещения полученных поверхностей по данным каждой скважины получают совмещенные поверхности навала руды и кровли свода. Система анализа состояния зоны самообрушения 19 включает блок 26 определения участков полости, в которых расстояние по вертикали от навала руды до кровли свода равно или превышает 5 м, и блок 27 - менее 1 м. Эти участки полости являются соответственно участками риска возникновения воздушного удара и возможного смыкания навала руды с кровлей свода самообрушения, препятствующего процессу самообрушения. Сведения о возможности воздушного удара поступают в пункт управления очистной выемкой 20 для команды по прекращению выпуска руды из воронок, находящихся под этим участком, а сведения о смыкании навала и свода также - по интенсификации выпуска руды из воронок, находящихся под такими участками. Обработку информационных сигналов осуществляют с помощью компьютера в системе обработки, а построение поверхностей навала руды и кровли свода самообрущения по программе «SURFER». После проведенного цикла измерений шаговый микродвигатель и лазерную рулетку, расположенные в защитном корпусе, поднимают в каждой скважине на величину, большую возможного обрушения руды в течение рабочей смены. Цикл определения формы поверхностей навала и свода осуществляют с заданной периодичностью, исходя из показаний блоков 26 и 27, но не менее одного раза перед рабочей сменой.

Пример реализации вышеописанного способа.

Данное техническое решение актуально при добыче кимберлитовых руд, в частности, трубки "Удачная" АК АЛРОСА, находящейся в стадии перехода на подземную отработку. Ниже уровня дна карьера с абсолютной отметкой - 290 м трубка разделяется на две, Западное рудное тело и Восточное рудное тело, среднее расстояние между ними 300 м. На отметке 580 м площадь Западного рудного тела равна 42361 м2, размеры 345×195 м, гидравлический радиус рудного тела 54 м, а площадь Восточного рудного тела - 40264 м2, размеры 280×175 м, гидравлический радиус 44 м. Прочность кимберлитов на сжатие слабая - 7,2-10,1 МПа. Вмещающие породы - осадочные, более устойчивые, чем руды. Уровень многолетнемерзлых пород - выше уровня отработки. Для Западного рудного тела гидравлический радиус подсечки - 12,5 м, для Восточного рудного тела - гидравлический радиус 15 м в соответствие с расчетами, проведенными по методике проф. Д.Лобшира. Вследствие того, что гидравлические радиусы самих рудных тел превышают расчетные гидравлические радиусы подсечки, предложенная система разработки с самообрушением руды в данных условиях целесообразна к применению.

Для рассматриваемых условий отработку рудных тел предлагаем вести системой с этажным самообрушением. На горизонте 580 м проходят горноподготовительные выработки для доставки и транспорта руды, заезды под воронки, формируют выпускные воронки и создают зоны подсечки Западного и Восточного рудных тел по их площадям на 18 м выше транспортного горизонта. Подсечка может быть плоской или зубчатой. После образования зоны подсечки из центральных воронок начинают выпуск руды с тем, чтобы в центральной части зоны подсечки создавалось обнажение в первую очередь, свод самообрушения развивался в центре зоны подсечки в виде купола. Это важно для получения мелкой кусковатости при самообрушении руды. Далее в Западном и Восточном рудных телах бурят по одной вертикальной центральной скважине с уровня дна карьера - горизонта - 290 м до горизонта подсечки и по четыре дополнительных - на расстоянии гидравлических радиусов от оси центральной скважины. Через эти скважины сканируют поверхности навала обрушенной руды и свода самообрушения по концентрическим окружностям с помощью луча света от лазерной рулетки, опускаемой в полость, образованную навалом руды и кровлей свода самообрушения. При последовательном перемещении лазерной рулетки относительно вертикальной плоскости на угол 15° поверхность навала и свода сканируются по шести окружностям. Шаг вращения микродвигателя равен 30°. Изменение длины луча находится в диапазоне от нуля до двух гидравлических радиусов - 30 м. После компьютерной обработки вышеуказанных информационных сигналов определяют координаты всех точек поверхностей по каждой скважине, что позволяет получить формы поверхностей по каждой скважине. Совмещение полученных форм поверхностей навала руды и свода по каждой скважине выполняют по программе «SURFER» и получают пространственную форму всей полости между навалом руды и сводом самообрушения, характеризующую реальные размеры полости внутри блока, в которой происходит отрыв кусков от свода и падение их на навал руды. При дальнейшем анализе полученной формы полости по критическим значениям расстояний по вертикали, превышающим 5 м или менее 1 м выявляют участки риска возникновения воздушного удара и возможного смыкания навала руды с кровлей свода самообрушения, препятствующего процессу самообрушения. По полученной информации о возможности воздушного удара в пункте управления очистной выемкой подаются команды по прекращению выпуска руды из воронок, находящихся под этим участком. Сведения о смыкании навала руды и свода самообрушения являются командой по увеличению объема добычи из воронок, находящихся под такими участками.

Описанный способ позволяет повысить производительность добычи руды, по сравнению с прототипом, на 18-20% за счет снижения выхода негабаритных кусков руды при куполообразной форме свода самообрушения. По статистическим данным работы по устранению негабаритных кусков снижают сменную производительность добычи руды до 20%. Устранение опасности воздушных ударов позволяет избежать катастрофических ситуаций с возможными человеческими жертвами, остановкой технологического процесса рудника на продолжительный срок, разрушением выработок и оборудования.

Источники информации

1. Кузьмин Е.В., Хайрутдинов М.М. и Зенько Д.К. Основы горного дела. М.: ООО«АртПРИНТ», 2007, с 379-384.

2. Горный информационно-аналитический бюллетень (научно-технический журнал), №12, Москва, МГГУ, 2009, с.22-25 (прототип).

Способ разработки рудных месторождений с самообрушением и выпуском обрушенной руды, включающий проходку горноподготовительных выработок для доставки и транспорта руды, выпуск руды через воронки и создание зоны подсечки с формированием навала руды куполообразной формы, отличающийся тем, что в рудном теле бурят вертикальную центральную скважину, ось которой проходит через центр подсечки, и дополнительные - на расстоянии, равном гидравлическому радиусу подсечки от центральной скважины, затем сканируют поверхность навала обрушенной руды и кровли свода самообрушения по концентрическим окружностям через каждую скважину лучом света от лазерного источника, расположенного в полости между навалом руды и кровлей свода самообрушения и ориентированного по азимуту, при этом одновременно фиксируют расстояния от источника излучения до точек контактов луча с поверхностями навала руды и свода самообрушения на каждой окружности, после чего по заданным и полученным параметрам измерения определяют координаты точек контактов лучей с поверхностями навала руды и свода самообрушения, по которым строят пространственную форму поверхности навала и свода самообрушения и выявляют участки риска воздушных ударов и зоны возможного смыкания навала с кровлей свода самообрушения, в результате этого вырабатывают управляющие сигналы процессом выпуска руды из воронок, причем цикл контроля формы поверхностей навала и свода осуществляют с заданной периодичностью.