Устройство и способ управления компрессором (варианты)

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения, преимущественно к системам модуляции производительности компрессора и к способу управления компрессором. Устройство содержит механизм сжатия, клапанную доску, объединенную с механизмом сжатия и имеющую по меньшей мере один канал, имеющий флюидную связь с механизмом сжатия, и коллектор, расположенный рядом с клапанной доской. Цилиндр может быть образован в коллекторе, и поршень может быть расположен в коллекторе и может быть выполнен с возможностью перемещения относительно коллектора между первым положением, в котором он разъединен от указанной клапанной доски, и вторым положением, в котором он имеет зацепление с клапанной доской. Клапанный элемент может быть расположен в поршне и может быть выполнен с возможностью перемещения относительно поршня и коллектора. Клапанный элемент может быть выполнен с возможностью перемещения между открытым положением, в котором он удален от клапанной доски и разрешает флюиду протекать через канал и в механизм сжатия, и закрытым положением, в котором он имеет зацепление с клапанной доской и запрещает флюиду протекать через канал и в механизм сжатия. Позволяет работать компрессору в широком диапазоне нагрузок, регулируя производительность, принимая во внимание изменение условий окружающей среды. 5 н. и 69 з.п. ф-лы, 11 ил.

Реферат

Область изобретения

Настоящее изобретение в общем имеет отношение к созданию компрессоров, а более конкретно, имеет отношение к созданию системы модуляции производительности (пропускной способности) компрессора и к способу управления компрессором.

Предпосылки к созданию изобретения

Тепловой насос и системы охлаждения обычно работают в широком диапазоне нагрузок, принимая во внимание изменение условий окружающей среды. Для того чтобы эффективно и рационально осуществлять желательные охлаждение и/или нагрев при этих изменяющихся условиях, обычные тепловой насос или система охлаждения могут содержать компрессор, имеющий систему модуляции производительности компрессора, которая изменяет производительность компрессора с учетом условий окружающей среды.

Сущность изобретения

В соответствии с настоящим изобретением предлагается устройство, которое может содержать механизм сжатия, клапанную доску, объединенную с механизмом сжатия и имеющую по меньшей мере один канал, имеющий флюидную связь с механизмом сжатия, и коллектор, расположенный поблизости от клапанной доски. В коллекторе может быть образован цилиндр, и поршень может быть расположен в коллекторе и может быть выполнен с возможностью перемещения относительно коллектора между первым положением, в котором он удален (отсоединен) от клапанной доски, и вторым положением, в котором поршень входит в зацепление с клапанной доской. Клапанный элемент может быть расположен в поршне и может быть выполнен с возможностью перемещения относительно поршня и коллектора. Клапанный элемент может быть выполнен с возможностью перемещения между открытым положением, в котором он удален от клапанной доски и разрешает протекание флюида через канал и в механизм сжатия, и закрытым положением, в котором он введен в зацепление с клапанной доской и запрещает протекание флюида через канал и в механизм сжатия.

В соответствии с настоящим изобретением также предлагается устройство, которое может содержать механизм сжатия, клапанную доску, объединенную с механизмом сжатия и имеющую по меньшей мере один канал, имеющий флюидную связь с механизмом сжатия, и коллектор, расположенный поблизости от клапанной доски. В коллекторе может быть образован цилиндр, и поршень может быть расположен в коллекторе и может быть выполнен с возможностью перемещения относительно цилиндра между первым положением, в котором он удален от клапанной доски, чтобы разрешать протекание флюида через канал и в механизм сжатия, и вторым положением, в котором поршень входит в зацепление с клапанной доской, чтобы запрещать протекание флюида через канал и в механизм сжатия. Уплотняющая прокладка может быть расположена между поршнем и цилиндром и может иметь уплотняющую камеру, получающую сжатый флюид для перемещения поршня в первое положение. Клапанный механизм может иметь флюидную связь с цилиндром и может избирательно подавать сжатый флюид в цилиндр, чтобы перемещать поршень с преодолением силы, приложенной к поршню за счет сжатого флюида, находящегося в уплотняющей камере, так чтобы перемещать поршень из первого положения во второе положение.

В соответствии с настоящим изобретением также предлагается устройство, которое содержит механизм сжатия, клапанную доску, объединенную с механизмом сжатия, и чувствительный к давлению разгрузочный клапан, выполненный с возможностью перемещения между первым положением, в котором он разрешает протекание флюида через клапанную доску и в механизм сжатия, и вторым положением, в котором он запрещает протекание флюида через клапанную доску и в механизм сжатия. Регулирующий клапан может перемещать разгрузочный клапан между первым положением и вторым положением и может содержать по меньшей мере один чувствительный к давлению клапанный элемент, выполненный с возможностью перемещения между первым состоянием, в котором газ давления выпуска (отработанный газ, имеющий выпускное давление) подают в разгрузочный клапан, чтобы принудительно перемещать разгрузочный клапан в одно из первого положения и второго положения, и вторым состоянием, в котором газ давления выпуска стравливают из разгрузочного клапана, чтобы перемещать разгрузочный клапан в другое из первого положения и второго положения.

В соответствии с настоящим изобретением предлагается также способ, который предусматривает избирательное снабжение камеры флюидом управления, приложение к первому концу поршня, расположенному в камере, силы, созданной за счет флюида управления, и снабжение внутреннего объема поршня флюидом управления. Способ может дополнительно предусматривать приложение к диску, расположенному в поршне, силы, созданной за счет флюида управления, чтобы принудительно перемещать диск ко второму концу поршня, перемещение поршня и диска относительно камеры под действием силы флюида управления, ввод в контакт клапанной доски компрессора с диском и ввод в контакт клапанной доски компрессора с корпусом поршня, после входа в контакт диска и клапанной доски.

В соответствии с настоящим изобретением предлагается также способ, который предусматривает избирательное снабжение камеры флюидом управления, приложение к первому концу поршня, расположенному в камере, силы, созданной за счет флюида управления, чтобы перемещать поршень в первом направлении относительно камеры, и направление флюида управления через расточку, образованную в поршне, чтобы открывать клапан и разрешать флюиду управления протекать через поршень. Способ может дополнительно предусматривать подачу флюида управления в разгрузочный клапан, чтобы перемещать разгрузочный клапан в первое положение, в котором он разрешает поступать газу давления всасывания (газу, имеющему давление всасывания) в камеру сжатия компрессора, или во второе положение, в котором он запрещает поступать газу давления всасывания в камеру сжатия компрессора.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

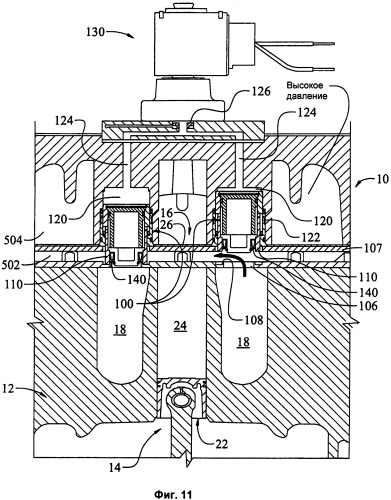

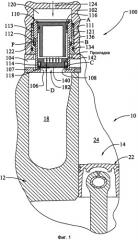

На фиг.1 показано поперечное сечение компрессора, который содержит клапанное устройство в соответствии с настоящим изобретением, показанное в закрытом положении.

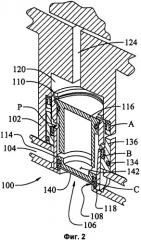

На фиг.2 показан вид в перспективе клапанного устройства, показанного на фиг.1.

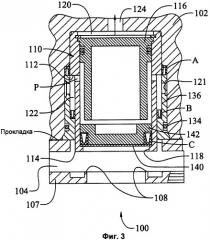

На фиг.3 показано поперечное сечение клапанного устройства, показанного на фиг.1, которое показано в открытом положении.

На фиг.4 показан вид в перспективе клапанного устройства, показанного на фиг.3.

На фиг.5 показано поперечное сечение чувствительного к давлению клапанного элемента, показанного в первом положении.

На фиг.6 показано поперечное сечение чувствительного к давлению клапанного элемента, показанного на фиг.5, который показан во втором положении.

На фиг.7 показано поперечное сечение чувствительного к давлению клапанного элемента в соответствии с настоящим изобретением, показанного в закрытом положении.

На фиг.8 показано поперечное сечение чувствительного к давлению клапана в соответствии с настоящим изобретением, показанного в первом положении.

На фиг.9 показано поперечное сечение чувствительного к давлению клапана, показанного на фиг.8, который показан во втором положении.

На фиг.10 показано поперечное сечение компрессора и клапанного устройства в соответствии с настоящим изобретением, которое показано в закрытом положении и в открытом положении.

На фиг.11 схематично показан компрессор в сочетании с клапанным устройством в соответствии с настоящим изобретением.

Подробное описание изобретения

Настоящее изобретение подходит для использования в различных типах компрессоров со спиральной камерой (улиткой) и ротационных компрессоров, в том числе в герметичных машинах, в машинах с открытым приводом и в не герметичных машинах.

В соответствии с настоящим изобретением предлагаются различные варианты клапанного устройства, которое позволяет разрешать или запрещать течение флюида и может быть использовано, например, для модулирования потока флюида, поступающего в компрессор. Клапанное устройство содержит камеру, имеющую введенный в нее с возможностью скольжения поршень, и проход давления управления, имеющий связь с камерой. Подача давления управления в камеру смещает поршень и перемещает поршень относительно клапанного отверстия (проходного отверстия клапана), чтобы за счет этого разрешать или запрещать флюидную связь через клапанное отверстие. Когда сжатый флюид подают в камеру, поршень смещается и движется относительно клапанного отверстия и может быть использован, например, для блокирования потока флюида во всасывающую линию (впуск всасывания) компрессора. Клапанное устройство может быть выполнено в виде отдельного компонента, который может быть смещен от компрессора, но имеет флюидную связь с впуском компрессора, или, альтернативно, может быть выполнено в виде компонента, который входит в состав узла компрессора. Клапанное устройство может работать вместе с компрессором, например, как независимый блок, которым можно управлять за счет подачи давления управления через внешнее устройство управления потоком. При необходимости клапанное устройство также может содержать чувствительный к давлению клапанный элемент и электромагнитный вентиль, чтобы избирательно подавать флюид с высоким или низким давлением управления в проход давления управления.

Обратимся теперь к рассмотрению фиг.1, на которой показано чувствительное к давлению клапанное устройство (или разгрузочный клапан) 100, которое содержит камеру 120, в которой расположен узел поршня 110, который движется относительно отверстия 106 в клапанной доске 107, чтобы регулировать поток жидкости через него. Поршень 110 может перемещаться за счет подачи давления управления в камеру 120, в которой расположен поршень 110. Давление управления может быть низким давлением или высоким давлением, которое может быть передано в камеру 120, например, при помощи клапана. Для избирательного создания высокого или низкого давления управления клапанное устройство 100 при необходимости может иметь чувствительный к давлению клапанный элемент и электромагнитный вентиль, как это обсуждается далее более подробно.

Как это показано на фиг.1 и 2, поршень 110 способен запрещать течение флюида через клапанное устройство 100 и может быть использован для блокирования течения флюида в проход 104, который сообщается со всасывающей линией компрессора 10. Несмотря на то что клапанное устройство 100 будет описано далее как объединенное с компрессором 10, следует иметь в виду, что клапанное устройство 100 также может быть объединено с насосом или может быть использовано в других областях применения для регулирования потока флюида.

Компрессор 10, который показан на фиг.1, 10 и 11, может содержать коллектор 12, механизм 14 сжатия и выпускной узел 16. Коллектор 12 может быть расположен в непосредственной близости от клапанной доски 107 и может содержать по меньшей мере одну камеру 18 всасывания. Механизм 14 сжатия также может быть расположен внутри коллектора 12 и может содержать по меньшей мере один поршень 22, введенный в цилиндр 24, образованный в коллекторе 12. Выпускной узел 16 может быть расположен на выходе цилиндра 24 и может иметь выпускной клапан 26, который управляет потоком газа давления выпуска из цилиндра 24.

Камера 120 образована в корпусе 102 клапанного устройства 100 и в нее со скольжением введен поршень 110. Клапанная доска 107 может иметь образованный в ней проход 104, который имеет избирательную связь с клапанным отверстием 106. Проход 104 клапанного устройства 100 может обеспечивать, например, подачу флюида на впуск компрессора 10. Корпус 102 может иметь проход 124 давления управления, который сообщается с камерой 120. Давление управления может быть подано через проход 124 давления управления в камеру 120, чтобы перемещать поршень 110 относительно клапанного отверстия 106. Корпус 102 может быть расположен относительно механизма 14 сжатия таким образом, что клапанная доска 107 расположена в целом между механизмом 14 сжатия и корпусом 102 (фиг.1, 10 и 11).

Когда сжатый флюид поступает в камеру 120, поршень 110 перемещается относительно клапанного отверстия 106, чтобы запрещать течение флюида через него. В тех областях применения, в которых поршень 110 блокирует течение флюида во всасывающую линию (на впуск всасывания) компрессора 10 для "разгрузки" компрессора, поршень 110 может быть назван разгрузочным поршнем. При таком применении компрессора, сжатым флюидом может быть газ давления выпуска компрессора 10. Газ давления всасывания из камеры 18 всасывания компрессора 10 также может поступать в камеру 120, чтобы смещать поршень 110 в направлении удаления от клапанного отверстия 106. Таким образом, поршень 110 выполнен с возможностью перемещения относительно клапанного отверстия 106, чтобы разрешать или запрещать флюидную связь с проходом 104.

Как это показано на фиг.1, поршень 110 перемещается за счет создания давления управления в камере 120, в которой расположен поршень 110. Объем внутри отверстия 106, главным образом под поршнем 110 в местоположении 182, имеет низкое давление или давление всасывания и может иметь, например, связь с газом давления всасывания компрессора. Когда камера 120 над поршнем 110 имеет более высокое давление по сравнению с давлением в области под поршнем 110, тогда разность (перепад) указанных давлений побуждает поршень 110 двигаться в направлении вниз внутри камеры 120.

Кольцевое уплотнение 134 может быть предусмотрено во вставке 136, введенной в стенку 121 камеры 120, для создания изоляции между сжатым флюидом внутри камеры 120 и низким давлением в проходе 104. Стенка 121 камеры может быть выполнена в виде единого целого со вставкой 136, при этом исключается необходимость в кольцевом уплотнении 134.

Поршень 110 принудительно перемещается вниз за счет разности давлений над и под поршнем 110 и за счет давления, действующего в области, заданной диаметром уплотняющей прокладки В. Таким образом, подача газа давления выпуска в камеру 120 над поршнем 110 побуждает поршень 110 двигаться в направлении клапанного отверстия 106 и изолировать (закрывать) его.

Поршень 110 может дополнительно содержать дискообразный уплотняющий элемент 140, расположенный у открытого конца поршня 110. Блокирование потока флюида через отверстие 106 достигается тогда, когда с седлом 108 клапана у отверстия 106 входит в контакт дискообразный уплотняющий элемент 140, расположенный на нижнем конце поршня 110.

Поршень 110 может содержать поршневой цилиндр 114 с пробкой 116, расположенной в нем поблизости от верхнего концевого участка поршневого цилиндра 114. Пробка 116 также может быть выполнена в виде единого целого с поршневым цилиндром 114. Поршневой цилиндр 114 может иметь удерживающий элемент или губку 118, которая удерживает дискообразный уплотняющий элемент 140, уплотняющую прокладку С и держатель уплотняющей прокладки или диск 142 на нижнем конце поршня 110. Сжатый флюид (например, такой как газ давления выпуска) может быть введен внутрь поршня 110 через канал Р. Уплотняющий элемент 140, который установлен внутри поршня 110 при помощи уплотняющей прокладки С, перемещается, и вводят в зацепление с седлом 108 клапана за счет подачи газа давления выпуска в канал Р. Более конкретно, сжатый флюид внутри поршня 110 смещает держатель 142 уплотняющей прокладки вниз, за счет чего уплотняющая прокладка С прижимается к дискообразному уплотняющему элементу 140. Держатель 142 уплотняющей прокладки, уплотняющая прокладка С и дискообразный уплотняющий элемент 140 выполнены с возможностью перемещения внутри нижнего конца поршневого цилиндра 114 за счет газа давления выпуска, введенного в поршень 110. Как уже было описано здесь ранее, перемещение поршня 110 и его вход в зацепление с седлом 108 клапана запрещает течение флюида через клапанное отверстие 106.

Как это показано на фиг.1, поршень 110 имеет дискообразный уплотняющий элемент 140, установленный с возможностью скольжения в нижнем участке поршня 110. Удерживающий элемент 118 расположен у нижнего участка поршня 110 и входит в зацепление с дискообразным уплотняющим элементом 140, чтобы удерживать уплотняющий элемент 140 внутри нижнего участка поршня 110. Возможность скольжения уплотняющего элемента 140 внутри поршня 110 позволяет уплотняющему элементу 140 перемещаться относительно поршня 110, когда уплотняющий элемент 140 закрывает клапанное отверстие 106. Когда газ давления выпуска подают в камеру 120, сила газа давления выпуска, действующая на верхнюю часть поршня 110, побуждает поршень 110 и уплотняющий элемент 140 двигаться в направлении выступающего седла 108 клапана, расположенного рядом с клапанным отверстием 106. Высокое давление газа над поршнем 110 и низкое давление газа под поршнем 110 (в области, заданной седлом 108 клапана) толкает поршень 110 вниз. Дискообразный уплотняющий элемент 140 смещается вниз к клапанному отверстию 106 за счет газа давления выпуска, воздействующего на верхнюю часть дискообразного уплотняющего элемента 140. Газ давления всасывания также находится под уплотняющим элементом 140, в кольцевом зазоре между уплотняющей прокладкой С и седлом 108 клапана.

Как это показано на фиг.1, толщина удерживающего элемента 118 меньше высоты седла 108 клапана. Разность между толщиной удерживающего элемента 118 и высотой седла 108 клапана является такой, что уплотняющий элемент 140 входит в зацепление с седлом 108 клапана и закрывает его до того, как основание поршня 110 доходит до клапанной доски 107, в которой расположены клапанное отверстие 106 и седло 108 клапана. Более конкретно, толщина удерживающего элемента или губки 118 меньше высоты седла 108 клапана, так что когда уплотняющий элемент 140 входит в зацепление с седлом 108 клапана, тогда удерживающий элемент 118 еще не входит в зацепление с клапанной доской 107. Таким образом, поршень 110 может продолжать движение за точку прилегания уплотняющего элемента 140 к седлу 108 клапана, до положения, в котором удерживающий элемент 118 входит в зацепление с клапанной доской 107.

Указанное выше расстояние "избыточного перемещения" представляет собой расстояние, которое поршень 110 может проходить за точку прилегания уплотняющего элемента 140 к седлу 108 клапана, когда он садится на седло 108 клапана, до положения, в котором удерживающий элемент 118 садится на клапанную доску 107. Это расстояние "избыточного перемещения" поршня 110 приводит к относительному движению между поршнем 110 и уплотняющим элементом 140. Такое относительное движение приводит к перемещению уплотняющей прокладки С и держателя 142 уплотняющей прокладки с преодолением давления внутри поршня 110, что создает силу удержания уплотняющего элемента 140 на седле 108 клапана. Величина "избыточного перемещения" поршневого цилиндра 114 относительно дискообразного уплотняющего элемента 140 может приводить к небольшому разделению (или расстоянию) D между удерживающим элементом 118 и уплотняющим элементом 140, как это показано на фиг.1. В соответствии с одной из конфигураций величина избыточного перемещения может лежать в диапазоне от 0.001 до 0.040 дюйма, с номиналом 0.020 дюйма.

Клапанная доска 107 останавливает дальнейшее перемещение поршня 110 и поглощает удар, связанный с количеством движения массы поршня 110 (без массы неподвижного держателя 142 уплотняющей прокладки, уплотняющей прокладки С и уплотняющего элемента 140). Более конкретно, поршень 110 останавливается за счет соударения удерживающего элемента 118 с клапанной доской 107, а не с неподвижным уплотняющим элементом 140, который сидит на седле 108 клапана. Таким образом, уплотняющий элемент 140 не испытывает никакого удара от поршня 110, что снижает вероятность повреждения уплотняющего элемента 140 и увеличивает эксплуатационную долговечность клапанного устройства 100. Таким образом, кинетическая энергия движущегося поршня 110 поглощается клапанной доской 107, а не уплотняющим элементом 140, расположенным на поршне 110.

Поршень 110, содержащий уплотняющий элемент 140, может найти применение в тех областях, в которых происходят повторяющиеся закрывания, например в таких, в которых имеется циклическая модуляция потока, поступающего в насос, или потока всасывания компрессора, чтобы управлять производительностью компрессора. В качестве примера укажем, что масса узла поршня 110 может достигать 47 г, в то время как уплотняющий элемент 140, держатель 142 уплотняющей прокладки и уплотняющая прокладка С соответственно могут иметь массу всего только 1.3 г, 3.7 г и 7 г. За счет ограничения массы, которая соударяется с седлом 108 клапана, только массой уплотняющего элемента 140, держателя 142 уплотняющей прокладки и уплотняющей прокладки С, удается избежать поглощения уплотняющим элементом 140 и седлом 108 клапана кинетической энергии, связанной с намного большей массой узла поршня 110. Эта характеристика позволяет снизить потенциал повреждения уплотняющего элемента 140 и обеспечивает повышение числа рабочих циклов ориентировочно от 1 миллиона до более чем 40 миллионов. Поршень 110 также имеет улучшенный отвод или перемещение вверх, как это обсуждается далее более подробно.

Обратимся теперь к рассмотрению фиг.3 и 4, на которых поршень 110 показан в открытом состоянии относительно клапанного отверстия 106. Камера 120 может иметь связь с источником флюида низкого давления (например, с таким, как газ давления всасывания от компрессора), чтобы поршень 110 мог двигаться в направлении удаления от клапанного отверстия 106 и позволять всасывание флюида через него. Клапанный элемент 126 (показанный на фиг.5 и 6) должен перемещаться во второе положение, чтобы подавать газ низкого давления в проход 124 давления управления и в камеру 120. Только после подачи газа низкого давления (например, газа давления всасывания) в камеру 120 поршень 110 может перемещаться вверх. Другими словами, газ высокого давления будет оставаться в камере 120 до тех пор, пока давление в камере 120 не будет снижено до давления всасывания за счет перемещения клапанного элемента 126 во второе положение. Поршень 110 удерживается в открытом состоянии, пока имеется низкое давление или давление всасывания в камере 120. В этом состоянии поршень 110 обеспечивает полную пропускную способность, когда газ всасывания протекает без ограничения через клапанное отверстие 106 и поступает в проход 104 всасывания в клапанной доске 107. Газ давления всасывания, поступающий в камеру 120 над поршнем 110, позволяет поршню 110 перемещаться в направлении вверх относительно корпуса 102. Газ давления всасывания может поступать в камеру 120 через проход 104 всасывания в клапанной доске 107.

Поршень 110 может перемещаться в направлении удаления от клапанного отверстия 106 за счет подачи сжатого флюида в контрольный объем или проход 122, что побуждает поршень 110 перемещаться в направлении вверх, как это показано на фиг.3. Уплотняющие прокладки А и В, расположенные между поршнем 110 и камерой 120, образуют между собой объем 122, и если в нем имеется повышенное давление, то это побуждает поршень 110 двигаться вверх, в направлении удаления от клапанного отверстия 106. Более конкретно, сопряженные поверхности поршня 110 и камеры 120 выполнены с возможностью создания между ними объема 122, который герметизирован при помощи верхней уплотняющей прокладки А и нижней уплотняющей прокладки В. Поршень 110 может дополнительно иметь поверхность 112 заплечика, к которому приложено давление сжатого флюида, имеющегося в объеме 122 между уплотняющими прокладками А и В, чтобы перемещать поршень 110 внутри камеры 120.

Уплотняющая прокладка А служит для удержания сжатого флюида в объеме 122 между камерой 120 и поршнем 110 и исключает его утечку в камеру 120 над поршнем 110. В соответствии с одной конфигурацией газ давления выпуска подают через проход 111 и отверстие 113 в объем 122, ограниченный уплотняющей прокладкой А и уплотняющей прокладкой В, между поршнем 110 и камерой 120. Объем снаружи от поршня 110, ограниченный уплотняющей прокладкой А и уплотняющей прокладкой В, всегда заполнен газом давления выпуска, что создает подъемную силу, когда газ давления всасывания имеется над поршнем 110 и в верхнем участке камеры 120, поблизости от прохода 124 давления управления. Исключительное использование газового давления для подъема и опускания поршня 110 исключает необходимость использования пружин и устраняет недостатки, связанные с такими пружинами (например, пределы усталости, износ и боковые силы смещения поршня). Несмотря на то что описан единственный поршень 110, может быть использовано клапанное устройство 100, имеющее множество поршней 110 (например, работающих в параллель), когда компрессор или насос содержит множество ветвей всасывания.

Клапанное устройство 100 может быть выполнено в виде отдельного компонента, который может быть смещен от компрессора, но имеет флюидную связь с впуском компрессора или, альтернативно, может быть выполнено в виде компонента, который входит в состав узла компрессора (не показан). Клапанное устройство 100 может работать вместе с компрессором, например, как независимый блок, которым можно управлять за счет подачи давления управления через внешнее устройство управления потоком. Следует иметь в виду, что различные устройства управления потоком могут быть использованы для избирательной подачи газа давления всасывания и газа давления выпуска в проход 24 давления управления, чтобы перемещать поршень 110 относительно отверстия 106.

Обратимся теперь к рассмотрению фиг.5 и 6, на которых показано клапанное устройство 100, которое может дополнительно содержать чувствительный к давлению клапанный элемент 126, расположенный поблизости от прохода 24 давления управления. Чувствительный к давлению клапанный элемент 126 может подавать давление управления в проход 24 давления управления, чтобы перемещать поршень 110, как уже было описано здесь ранее. Клапанный элемент 126 выполнен с возможностью перемещения между первым и вторым положениями, в ответ на подачу сжатого флюида в клапанный элемент 126. Когда сжатый флюид подают в клапанный элемент 126, тогда клапанный элемент 126 может перемещаться в первое положение, в котором разрешена подача газа высокого давления в проход 24 давления управления, чтобы принудительно смещать поршень 110 в закрытое положение. Сжатым флюидом может быть, например, газ давления выпуска от компрессора. В первом положении клапанный элемент 126 может также запрещать флюидную связь между проходом 24 давления управления и проходом 186 низкого давления или давления всасывания.

При отсутствии сжатого флюида клапанный элемент 126 перемещается во второе положение, в котором разрешена флюидная связь между проходом 24 давления управления и проходом 186 давления всасывания. Давление всасывания может быть создано, например, за счет связи со всасывающей линией компрессора. Клапанный элемент 126 (показанный на фиг.5 и 6) должен перемещаться во второе положение, чтобы подавать газ низкого давления в проход 24 давления управления и в камеру 120. Только после подачи газа низкого давления (например, газа давления всасывания) в камеру 120, поршень 110 может принудительно перемещаться вверх. Другими словами, высокое давление газа в камере 120 необходимо снизить до давления всасывания за счет перемещения клапанного элемента 126 во второе положение. Клапанный элемент 126 выполнен с возможностью перемещения между первым положением, в котором запрещена флюидная связь между проходом 24 давления управления и проходом 186 давления всасывания, и вторым положением, в котором разрешена флюидная связь между проходом 124 давления управления и проходом 186 давления всасывания. Таким образом, клапанный элемент 126 выполнен с возможностью избирательного перемещения для подачи газа давления всасывания или газа давления выпуска в проход 124 давления управления.

Клапанный элемент 126 выполнен с возможностью перемещения между первым положением, показанным на фиг.5, и вторым положением, показанным на фиг.6, в зависимости от подачи газа высокого давления в клапанный элемент 126. Когда клапанный элемент 126 имеет связь со сжатым флюидом, тогда клапанный элемент 126 перемещается в первое положение, как это показано на фиг.5. Сжатым флюидом может быть, например, газ давления выпуска от компрессора.

Как это показано на фиг.5, клапанный элемент 126 содержит чувствительный к давлению ведомый поршень 160 и уплотняемую опору 168. Ведомый поршень 160 при поступлении высокого давления (например, при поступлении газа давления выпуска от компрессора) перемещается вниз к уплотняющей поверхности 166. Чувствительный к давлению клапанный элемент 126 содержит ведомый поршень 160, пружину 162 для подпружинивания стопорного клапана или шарика 164, уплотняющую поверхность 166 и сопряженную уплотняющую опору 168, общий канал 170, уплотняющую прокладку 172 на внешнем диаметре ведомого поршня и вентиляционный канал 174. Работа ведомого поршня 160 описана далее более подробно.

Ведомый поршень 160 остается сидеть на уплотняющей поверхности 166, когда сжатый флюид поступает к ведомому поршню 160. Сжатым флюидом может быть, например, газ давления выпуска от компрессора. Когда сжатый флюид поступает в объем над ведомым поршнем 160, тогда сжатый флюид может протекать через чувствительный к давлению ведомый поршень 160 через отверстие 178 в центре ведомого поршня 160 и за стопорный клапан (шарик) 164. Этот сжатый флюид, который имеет давление выпуска или близкое к нему давление, поступает в камеру 120, чтобы толкать поршень 110 вниз к клапанному отверстию 106, как уже было описано ранее, так что поток всасывания блокируется, и компрессор 10 "разгружается". После стопорного клапана (шарика) 164 имеется падение давления, так что сжатый флюид преодолевает усилие пружины 162 и смещает стопорный клапан (шарик) 164 от отверстия 178. Этот перепад давления на ведомом поршне 160 достаточен для того, чтобы толкать ведомый поршень 160 вниз к поверхности 166, чтобы обеспечивать уплотнение. Это уплотнение эффективно предотвращает поступление газа высокого давления в общий канал 170, ведущий в проход 24 давления управления. Проход 24 давления управления может иметь связь с одной или несколькими камерами 120, для открывания или закрывания одного или нескольких поршней 110. Общий канал 170 и проход 24 давления управления направляют газ давления выпуска в камеру 120 над поршнем 110, чтобы толкать поршень 110 вниз.

Пока существует высокое давление (то есть давление выше давления всасывания системы) над ведомым поршнем 160, имеется утечка через вентиляционный канал 174. Вентиляционный канал 174 является относительно малым для того, чтобы оказывать незначительное влияние на эффективность работы системы за счет утечки через вентиляционный канал 174. Вентиляционный канал 174 может иметь достаточно большой диаметр, чтобы исключить его закупоривание отходами, и достаточно малый диаметр, чтобы по меньшей мере частично ограничивать поток через канал, чтобы не снижать эффективность системы. В соответствии с одной конфигурацией вентиляционный канал 174 может иметь диаметр около 0.04 дюйма. Вентиляционный канал 174 имеет выход выше по течению от поршня 110 в точке 182 (см. фиг.1), так что давление ниже по течению от поршня 110 у прохода 104 остается главным образом давлением вакуума. Более конкретно, когда сжатый поток флюида толкает поршень 110 в направлении закрывания, чтобы блокировать течение через клапанное отверстие 106, флюид, стравливаемый через вентиляционный канал 174, выходит через проход 180 всасывания в местоположении 182 (см. фиг.1) на закрытой или блокированной стороне поршня 110. Выпускаемый флюид, который стравливают через вентиляционный канал 174, блокируется при помощи поршня 110 и не передается через проход 104. Когда клапанное устройство 100, например, регулирует поток жидкости, поступающий во всасывающую линию компрессора 10, отсутствие отводимого потока флюида через проход 104 в компрессор 10 позволяет снизить потребляемую мощность компрессора 10. Отвод отработанного газа выше по течению от поршня 110 позволяет снизить потребляемую мощность компрессора 10 за счет быстрого снижения давления ниже по течению от поршня 110 до вакуума.

Обратимся теперь к рассмотрению фиг.6, на которой ведомый поршень 160 (или клапанный элемент 126) показан во втором положении, в котором запрещена подача сжатого флюида или газа давления выпуска в ведомый поршень 160. В этом положении клапанная камера имеет связь с проходом 186 давления всасывания, так что поршень 110 перемещается в "загруженное" положение. Внутренний объем камеры или прохода 184 между электромагнитным вентилем 130 и ведомым поршнем 160 является таким малым, насколько это практически возможно (с учетом конструктивных и экономических ограничений), так что имеющийся здесь сжатый флюид может быть быстро стравлен, чтобы обеспечить быстрое закрывание поршня 110. Когда прерывают подачу сжатого флюида в ведомый поршень 160, давление над ведомым поршнем стравливают через вентиляционный канал 174. Когда давление над ведомым поршнем 160 падает, стопорный клапан 164 закрывает отверстие 178, что не позволяет передавать давление в общем канале 170 в камеру над ведомым поршнем 160. Канал 170, обеспечивающий снабжение камеры 120 над поршнем 110, может быть назван "общим" каналом, особенно когда клапанное устройство 100 содержит множество поршней 110.

Существует баланс давления через ведомый поршень 160, за счет чего стравливание через вентиляционный канал 174 вызывает дальнейшее снижение давления на верхней стороне и подъем ведомого поршня 160 вверх, с отрывом ведомого поршня 160 от уплотняющей поверхности 166. В этой точке давление в общем канале 170 снижается за счет пропускания потока через уплотняемую опору 168 ведомого поршня и проход 186 давления всасывания. Проход 186 давления всасывания позволяет установить связь давления всасывания через общий канал 170 с камерой 120, причем поршень 110 поднимается, когда давление на верхней стороне поршня 110 падает. Кроме того, использование падения давления на стопорном клапане 164 ведомого поршня (в направлении открывания) позволяет снизить массу флюида, необходимую для принудительной подачи (перемещения) поршня 110 вниз.

Использование ведомого поршня 160 для привода поршня 110 обеспечивает быстрое срабатывание поршня 110. Время срабатывания клапанного устройства 100 является функцией размера вентиляционного канала 174 и объема над ведомым поршнем 160, в котором находится сжатый флюид. Когда клапанное устройство 100 направляет, например, поток жидкости во всасывающую линию компрессора 10, снижение объема общего канала 170 снижает время срабатывания и требует меньше хладагента в каждом цикле, чтобы модулировать компрессор. Несмотря на то что описанный выше чувствительный к давлению ведомый поршень 160 подходит для избирательной подачи газа давления выпуска или газа давления всасывания в проход 24 давления управления, вместо него могут быть использованы альтернативные средства создания чувствительного к давлению клапанного элемента, как это обсуждается далее более подробно.

Обратимся теперь к рассмотрению фиг.7, на которой показана альтернативная конструкция чувствительного к давлению клапана 200, в которой ведомый поршень 160 первого варианта заменен мембранным клапаном 260. Как это показано на фиг.7, клапанный элемент (или мембрана) 260 смещен от уплотняющей поверхности 166, так что газ давления всасывания в проходе 186 имеет связь с общим каналом 170, а проход 124 давления управления для смещения поршня 110 находится в открытом состоянии. Подача сжатого флюида (то есть газа давления выпуска) к верхней стороне мембраны 260 побуждает мембрану 260 двигаться вниз и садиться на уплотняющую поверхность 166, чтобы запрещать подачу газа давления всасывания из точки 186 в проход 124 давления управления. Сжатый флюид также смещает стопорный клапан 164, что позволяет подавать сжатый флюид в общий канал 170 и проход 24 давления управления, для перемещения поршня 110 в закрытое положение. В этой конструкции общий канал 170 расположен под мембранным клапаном 260, а проход 186 давления всасывания расположен под средней частью мембранного клапана 260. Основная концепция функционирования соответствует варианту клапана, показанного на фиг.6.

Клапанное устройство 100, которое содержит указанный чувствительный к давлению клапанный элемент 126, м