Способ изготовления ползуна компрессора и компрессор

Иллюстрации

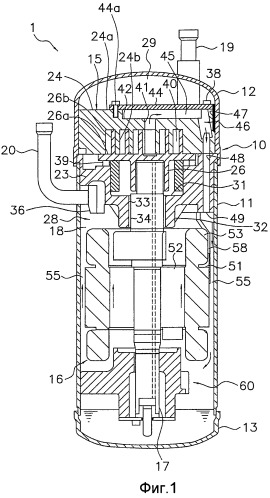

Показать всеИзобретение относится к способу изготовления ползуна компрессора и компрессору, который включает в себя ползун, изготовленный путем этого способа. Способ изготовления ползуна компрессора включает этап изготовления заготовки ползуна, этап покрытия смолой и этап механической обработки. На этапе изготовления ползуна компрессора заготовка 25 ползуна из материала на основе железа, в которой, по меньшей мере, одно свойство из предела прочности на разрыв и модуля упругости на растяжение больше, чем у чугуна с хлопьевидным графитом, изготавливается с использованием предусмотренной для этого литейной формы. На этапе покрытия смолой заготовка ползуна не подвергается механической обработке, но слой 25а смоляного покрытия формируется на части или всей заготовке ползуна. На этапе механической обработки только слой смоляного покрытия подвергается механической обработке, и получают готовый ползун. Изобретение направлено на снижение стоимости изготовления ползуна компрессора. 2 н. и 17 з.п. ф-лы, 4 ил.

Реферат

2420-168905RU/019

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЗУНА КОМПРЕССОРА И КОМПРЕССОР

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления ползуна компрессора и компрессору, который включает в себя ползун, изготовленный путем этого способа.

Уровень техники

Известен способ изготовления ползуна компрессора (см. Патентный документ 1), в котором «заготовка ползуна для компрессора изготавливается путем тиксолитья и заготовка ползуна подвергается финишной механической обработке с сверхвысокой степенью точности для получения готового ползуна». Считается, что применение этого способа изготовления позволяет уменьшить затраты на исходные материалы, механическую обработку и износ инструмента в сравнении с литьем в песчаную форму и позволяет уменьшить отходы механической обработки, отработанной рабочей жидкости и другие виды отходов.

Патентный документ 1: Опубликованная патентная заявка Японии номер 2005-36693.

Описание изобретения

Проблемы, решаемые изобретением

Однако в настоящее время требуется дальнейшее уменьшение стоимости изготовления ползунов компрессора.

Целью настоящего изобретения является создание способа изготовления ползуна компрессора, который позволяет изготовить ползун компрессора с меньшими затратами, чем при способе изготовления ползуна компрессора, в котором «заготовка ползуна для компрессора изготавливается путем тиксолитья, и заготовка ползуна подвергается финишной механической обработке с сверхвысокой степенью точности для получения готового ползуна».

Средства решения проблемы

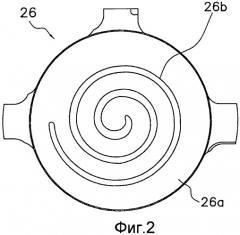

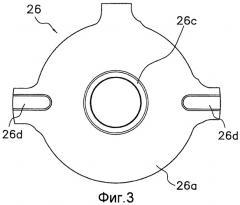

Способ изготовления ползуна компрессора согласно первому аспекту включает в себя вместе с этапом изготовления заготовки ползуна этап покрытия смолой и этап машинной обработки. На этапе изготовления заготовки ползуна изготавливается с использованием предусмотренной для этого литейной формы заготовка ползуна из материала на основе железа, в которой, по меньшей мере, одно свойство из предела прочности на разрыв и модуля упругости при растяжении больше, чем у чугуна с хлопьевидным графитом. Заготовка ползуна предпочтительно имеет предел прочности на разрыв 600 МПа или выше. Толщина зубьев подвижной спирали или неподвижной спирали может быть значительно уменьшена. Тем самым диаметр спирали для подвижной спирали и неподвижной спирали может быть уменьшен, даже если имеется слой смоляного покрытия. В результате может быть изготовлен компрессор, в котором для спиралей той же производительности усилие сжатия газа, действующее в осевом направлении, уменьшено и потери в упорном подшипнике уменьшены. Кроме того, подвижная спираль может быть изготовлена небольшой и легкой по весу, когда настоящее изобретение применяется для подвижной спирали в компрессоре с инверторной схемой (схемой плавного управления скоростью) в качестве механизма управления производительностью. Поэтому центробежный эффект может быть уменьшен и может быть получена конструкция с возможностью работы при высоких скоростях. Напряжение, прилагаемое к спиральной части, больше, чем во время нормальной работы (во время полной нагрузки), когда производительностью управляют во время работы с высокой степенью сжатия, даже в компрессоре с устройством управления производительностью на основе поршня разгрузочного механизма, но так как прочность улучшена и упругость увеличена, вероятность того, что спиральная часть будет повреждена или т.п., может быть уменьшена. Кроме того, при данном способе изготовления ползуна компрессора высота зуба может быть увеличена, сохраняя при этом тот же размер внешнего диаметра, чтобы увеличить всасывающую способность. Поэтому производительность компрессора может быть увеличена при данном способе изготовления ползуна компрессора. Улучшенный предел выносливости является важным параметром для фактического срока службы, и когда предел прочности на разрыв улучшается, предел выносливости также аналогичным образом улучшается. Соответственно, зубья спиральной части могут без проблем быть более тонкими по конструкции. На этапе покрытия смолой слой смоляного покрытия может быть размещен на части или всей заготовке ползуна, без механической обработки всей или части заготовки ползуна. В этом случае смоляное покрытие выполняется таким образом, что его толщина равна или больше величины, получаемой добавлением припуска на механическую обработку к точности профиля ползуна. На этапе механической обработки только слой смоляного покрытия обрабатывается, чтобы получить готовый ползун. Используемый здесь термин «ползун компрессора» относится, например, к подвижной спирали (в частности, таким ее частям, как основание, витки спирали, подшипниковая часть и т.п.), неподвижной спирали (в частности, таким частям, как основание, витки спирали и т.п.), подшипнику, поворотному валу, элементу блокировки поворота или скользящей втулке (скользящему блоку). Термин «механическая обработка» относится, например, к резанию или т.п.

В способе изготовления ползуна компрессора на этапе изготовления заготовки ползуна изготавливается с использованием предусмотренной для этого литейной формы заготовка ползуна из материала на основе железа, в которой, по меньшей мере, одно свойство из предела прочности на разрыв и модуля упругости при растяжении больше, чем у чугуна с хлопьевидным графитом. Далее на этапе покрытия смолой слой смоляного покрытия может быть сформирован на части или всей заготовке ползуна без механической обработки всей или части заготовки ползуна. На этапе механической обработки только слой смоляного покрытия обрабатывается, чтобы получить готовый ползун. Соответственно, в способе изготовления ползуна компрессора заготовка ползуна, обладающая высокой твердостью, изготовленная с помощью тиксолитья, может быть обработана путем финишной механической обработки, которая требует меньших затрат времени, чем при финишной обработке с высокой степенью точности. Поэтому путем применения данного способа изготовления ползуна компрессора стоимость механической обработки может быть уменьшена. Кроме того, так как скользящий элемент получает высокую прочность и улучшенные скользящие свойства, этот элемент работает особенно эффективно при холодильном агенте высокого давления, например диоксиде углерода. В способе изготовления ползуна компрессора заготовка ползуна из материала на основе железа сама по себе не подвергается механической обработке. Обрабатывается смола, имеющая меньшую твердость. В результате применения данного способа изготовления ползуна компрессора механическая обработка ползуна компрессора может быть осуществлена с меньшими затратами, чем при способе изготовления ползуна компрессора, в котором «заготовка ползуна для компрессора изготавливается с помощью тиксолитья, и заготовка ползуна подвергается финишной механической обработке со сверхвысокой степенью точности для получения готового ползуна». Также в этом способе изготовления ползуна компрессора только смоляная часть, имеющая низкую твердость, обрабатывается на этапе финишной механической обработки, а заготовка ползуна, имеющая высокую твердость, изготовленная путем тиксолитья, не подвергается финишной механической обработке. Соответственно, путем применения данного способа изготовления ползуна компрессора может быть улучшена точность финишной механической обработки (в частности, точность формы, выраженная точностью профиля). Поэтому, когда ползун представляет собой подвижную спираль или неподвижную спираль, зазор, образующийся, когда подвижная спираль и неподвижная спираль зацепляются друг с другом, может быть сделан небольшим. Поэтому путем применения данного способа изготовления ползуна компрессора утечка газообразного хладагента уменьшается, и в результате может быть получена более эффективная стадия сжатия, чем при обычном сжатии. Кроме того, так как смола имеет большую эластичность, чем металл, удар при контакте между ползунами может быть уменьшен и может быть уменьшен шум.

Заготовка ползуна согласно настоящему изобретению имеет точность формы (точность профиля в спиральной части подвижной и неподвижной спиралей), которая значительно выше, чем у заготовки ползуна, состоящей из материала со связанным углеродом. Например, точность формы составляет порядка 1 мм, когда заготовка ползуна состоит из материала со связанным углеродом, и точность формы составляет от 0,1 до 0,3 мм, когда заготовка ползуна состоит из тиксотропного материала. Соответственно, толщина слоя смоляного покрытия должна быть 1 мм или больше, когда заготовка ползуна состоит из материала со связанным углеродом, а такой слой смоляного покрытия по существу невозможно сформировать на заготовке ползуна.

Так как предел прочности на разрыв заготовки ползуна согласно настоящему изобретению высок, толщина подвижной и неподвижной спиралей может быть уменьшена, дополнительно может быть уменьшена толщина слоя смоляного покрытия, например. Исходя из этого, путем применения данного способа изготовления ползуна покрытие смолой может быть выполнено без увеличения размера спиральной части. Использование этих признаков для уменьшения диаметра подвижной и неподвижной спиралей делает возможным получить более высокую эффективность за счет уменьшенных потерь при упоре. Использование этих признаков для увеличения толщины зубьев спиральной части подвижной и неподвижной спиралей, с одновременным сохранением того же размера внешнего диаметра, делает возможным получить компрессор, имеющий более высокую производительность.

Кроме того, компрессор, который содержит ползун, изготовленный путем способа изготовления согласно настоящему изобретению, полнее демонстрирует его эффективность, когда он используется в качестве низкотемпературного компрессора, или в качестве компрессора, в котором рабочая разность давлений и степень сжатия имеют тенденцию к увеличению, равно как и усилие, создаваемое внутренним давлением сжатия, например, когда в качестве хладагента используется R410A или CO2. Кроме того, в низкотемпературном компрессоре температура газа на входе и входное давление являются низкими, плотность газа на входе уменьшается, и производительность компрессора должна поэтому быть увеличена, чтобы получить достаточную производительность охлаждения. Способ также эффективен и в этих случаях.

Когда слой смоляного покрытия формируется на заготовке ползуна, состоящей из чугуна с хлопьевидным графитом, зубья подвижной и неподвижной спиралей должны неизбежно быть изготовлены слишком широкими, так как их прочность недостаточна и точность формы при таком материале недостаточна. Соответственно, когда пытаются изготовить спиральную часть, имеющую ту же производительность, из чугуна с хлопьевидным графитом, спиральная часть становится очень большой, и фактически невозможно изготовить такие подвижную и неподвижную спирали.

Способ изготовления ползуна компрессора согласно второму аспекту представляет собой способ изготовления ползуна компрессора согласно первому аспекту, в котором заготовка ползуна изготавливается путем тиксолитья (литья в полужидком состоянии) или реолитья (литья в полутвердом состоянии) на этапе изготовления заготовки ползуна. Используемый здесь термин «реолитье» относится к способу, при котором железо полностью расплавляется, температура материала затем уменьшается и литье выполняется путем вдавливания материала в литьевую форму, при этом давление прилагается к материалу, когда он приходит в полутвердое состояние. Также, когда заготовка ползуна изготавливается путем тиксолитья или реолитья, в поверхностной части и внутренней части ползуна стремятся развиться дефекты, из-за наличия воздушных пузырьков и окалины на поверхности слитков железа. Чтобы предотвратить такие дефекты, отверстие для горячей воды и резервуар для горячей воды должны быть выполнены как дополнительные части к заготовке ползуна, и требуемая форма заготовки ползуна может быть получена путем удаления лишних частей с помощью резания, вырезки или другого способа. Так как удаленная часть может быть расплавлена и из нее могут быть сформированы слитки, отходы материала по существу отсутствуют.

В данном способе изготовления ползуна компрессора заготовка ползуна изготавливается путем тиксолитья или путем реолитья на этапе изготовления заготовки ползуна. Соответственно, в данном способе изготовления ползуна компрессора заготовка ползуна может быть изготовлена с большей точностью (становится возможным получение профиля, близкого к заданному), чем при обычном литье в песчаную форму. Заготовка ползуна, состоящая из полужидкого формованного чугуна, изготовленная путем тиксолитья или реолитья, имеет более низкое содержание углерода, чем чугун с хлопьевидным графитом. Так как в материале на основе железа модуль упругости на растяжение улучшается вместе с уменьшением содержания углерода, заготовка ползуна имеет более высокий модуль упругости на растяжение, чем чугун с хлопьевидным графитом. Также осажденный графит имеет гранулированную форму, близкую к шаровидной форме, так как при литье путем тиксолитья или реолитья металлическая структура получается путем быстрого охлаждения и закалки всего материала, и затем выполняется тепловая обработка для выделения графита, чтобы получить осажденный графит. Железо улучшает предел прочности на разрыв и модуль упругости при растяжении, когда степень шаровидности осадка увеличивается. Соответственно, полужидкий (или полутвердый) формованный чугун, в котором осажденный графит будет принимать гранулированную форму, имеющую более высокую степень шаровидности, чем у чугуна с хлопьевидным графитом, в целом имеет более высокий предел прочности на разрыв и модуль упругости при растяжении, чем чугун с хлопьевидным графитом. Заготовка ползуна, изготовленная путем тиксолитья или реолитья, имеет лучшую технологичность для механической обработки, чем чугун со связанным углеродом, при этом, имея пластичность и жесткость чугуна со связанным углеродом, прочность внутри заготовки ползуна только немного неоднородна, прочность и твердость могут легко регулироваться путем модификации способа тепловой обработки, и материал имеет очень хорошую металлическую структуру, а также другие характеристики. В способе изготовления ползуна компрессора заготовка ползуна состоит из полужидкого формованного чугуна, изготавливаемого путем тиксолитья, или полутвердого формованного чугуна, изготавливаемого путем реолитья. Соответственно, данный способ изготовления ползуна компрессора делает возможным по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой, по меньшей мере, одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем у чугуна с хлопьевидным графитом. Кроме того, технологичность для механической обработки заготовки ползуна, изготовленной путем тиксолитья или реолитья, ухудшается, так как ее твердость увеличивается. Исходя из этого технологичность для механической обработки заготовки ползуна может регулироваться путем тепловой обработки, когда заготовка ползуна должна подвергаться механической обработке. Также заготовка ползуна, изготовленная путем тиксолитья или реолитья, имеет превосходную пластичность и жесткость. Соответственно, когда ползун представляет собой подвижную спираль или неподвижную спираль, их витки менее подвержены образованию трещин, даже когда, например, жидкий хладагент всасывается из всасывающего патрубка во время работы компрессора и давление значительно увеличивается. Даже если в витках образовались трещины или она была иным образом повреждена, витки не рассыпаются на мелкие кусочки. Поэтому ситуация, когда большое число кусочков попадает в контур хладагента, может быть предотвращена. В результате может быть изготовлен более хороший компрессор, чем при использовании обычного материала, даже для компрессоров, которые устанавливаются в устройства, используемые в уже существующих трубопроводах, чтобы сократить срок создания и уменьшить затраты при потребности в усовершенствовании системы кондиционирования воздуха.

Способ изготовления ползуна компрессора согласно третьему аспекту представляет собой способ изготовления ползуна компрессора согласно первому аспекту, в котором заготовка ползуна состоит или из перлитного ковкого чугуна, или из чугуна с шаровидным графитом, или из чугуна с шаровидным карбидом на этапе изготовления заготовки ползуна. Предпочтительно чугун с шаровидным карбидом представляет собой чугун с шаровидным карбидом ванадия. В материале на основе железа модуль упругости на растяжение улучшается, когда содержание углерода уменьшается. Исходя из этого перлитный ковкий чугун, в котором содержание углерода меньше, чем в чугуне с хлопьевидным графитом, имеет модуль упругости на растяжение выше, чем чугун с хлопьевидным графитом. Также осажденный графит имеет гранулированную форму, близкую к шаровидной форме, которая имеет степень шаровидности выше, чем в чугуне с хлопьевидным графитом. Это происходит потому, что в процессе расплавления перлитного ковкого чугуна металлическая структура получается путем быстрого охлаждения и закалки всего материала, и затем выполняется тепловая обработка для выделения графита, чтобы получить осажденный графит. У материала на основе железа предел прочности на разрыв и модуль упругости на растяжение улучшаются, когда степень шаровидности осадка увеличивается. Поэтому перлитный ковкий чугун в целом имеет более высокий предел прочности на разрыв и модуль упругости на растяжение, чем чугун с хлопьевидным графитом. Перлитный ковкий чугун имеет лучшую технологичность для механической обработки, чем чугун со связанным углеродом, при этом, имея пластичность и жесткость чугуна со связанным углеродом, прочность и твердость могут легко регулироваться путем модификации способа тепловой обработки тем же образом, что для заготовки ползуна, изготовленной путем тиксолитья, а также имеет другие характеристики. В процессе расплавления чугуна с шаровидным графитом, магний или другой элемент используются в качестве материала сфероидизации графита, чтобы получить осажденный графит. Поэтому осажденный графит имеет шаровидную форму, в которой степень шаровидности больше, чем у чугуна с хлопьевидным графитом. У железа предел прочности на разрыв и модуль упругости на растяжение улучшаются, когда степень шаровидности осадка увеличивается. Поэтому чугун с шаровидным графитом в целом имеет более высокий предел прочности на разрыв и модуль упругости на растяжение, чем чугун с хлопьевидным графитом.

В данном способе изготовления ползуна компрессора заготовка ползуна состоит или из перлитного ковкого чугуна, или из чугуна с шаровидным графитом, или из чугуна с шаровидным карбидом на этапе изготовления заготовки ползуна. Соответственно, данный способ изготовления ползуна компрессора делает возможным по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой, по меньшей мере, одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение выше, чем имеет чугун с хлопьевидным графитом. Однако технологичность для механической обработки чугуна с шаровидным карбидом хуже, чем у чугуна с хлопьевидным графитом. Поэтому, когда заготовка ползуна изготавливается из чугуна с шаровидным карбидом по этому способу, предпочтительно из механической обработки заготовки ползуна исключаются все ее участки, кроме отверстия для горячей жидкости, резервуара для горячей жидкости и т.п., и вся поверхность заготовки ползуна покрывается смолой.

Способ изготовления ползуна компрессора согласно четвертому аспекту представляет собой способ изготовления ползуна компрессора согласно третьему аспекту, в котором заготовка ползуна изготавливается путем литья по выплавляемым восковым моделям на этапе изготовления заготовки ползуна.

В данном способе изготовления ползуна компрессора заготовка компрессора изготавливается путем литья по выплавляемым восковым моделям на этапе изготовления заготовки ползуна. Соответственно, данный способ изготовления ползуна компрессора делает возможным изготовить ползун с большей точностью (становится возможным получение профиля, близкого к заданному), чем при обычном литье в песчаную форму. Возможно по существу гарантированно получить заготовку ползуна из материала на основе железа, в которой по меньшей мере одно из свойств, выбранных из предела прочности на разрыв и модуля упругости на растяжение, выше, чем имеет чугун с хлопьевидным графитом.

Способ изготовления ползуна компрессора согласно пятому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до четвертого аспектов и далее включает в себя этап обработки поверхности. На этапе обработки поверхности поверхность заготовки ползуна огрубляется. Этап обработки поверхности выполняется после этапа изготовления заготовки ползуна и перед этапом покрытия смолой. Также на этапе обработки поверхности предпочтительно, чтобы поверхность заготовки ползуна была обработана таким образом, что шероховатость поверхности (Rz) заготовки ползуна составляет от 5 до 50 мкм. Когда шероховатость поверхности (Rz) меньше 5 мкм, достаточный сцепляющий эффект не может быть получен, и когда шероховатость поверхности (Rz) больше 50 мкм, большее количество смолы требуется и затраты на материал могут быть непроизводительными, без получения большего эффекта посредством большей шероховатости. Также, когда шероховатость поверхности (Rz) больше 50 мкм, имеется недостаток, заключающийся в том, что эффективная толщина заготовки ползуна уменьшается, прочность заготовки ползуна также уменьшается, большие царапины более легко формируются в поверхности заготовки ползуна, заготовка ползуна более легко разрушается, когда напряжение прилагается к царапинам, и другие проблемы могут иметь место. Когда заготовка ползуна является заготовкой спирального элемента, вероятность того, что заготовка ползуна будет разрушена, увеличивается, когда несколько царапин формируются в напряженных областях, в частности в основании спиральной части и в других областях.

В данном способе изготовления ползуна компрессора поверхность заготовки ползуна огрубляется на этапе обработки поверхности. Исходя из этого с данным способом изготовления ползуна компрессора адгезия между заготовкой ползуна и слоем смоляного покрытия может быть улучшена посредством сцепляющего эффекта и т.п.

Способ изготовления ползуна компрессора согласно шестому аспекту представляет собой способ изготовления ползуна компрессора согласно пятому аспекту, в котором поверхность заготовки ползуна огрубляется путем химической конверсии или струйной обработки на этапе обработки поверхности.

В данном способе изготовления ползуна компрессора поверхность заготовки ползуна огрубляется путем химической конверсии или струйной обработки на этапе обработки поверхности.

Исходя из этого поверхность заготовки ползуна может быть легко огрублена с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно седьмому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до шестого аспектов, в котором слой смоляного покрытия формируется на заготовке ползуна путем напыления или инжекционного формования на этапе покрытия смолой.

В способе изготовления ползуна компрессора слой смоляного покрытия формируется на заготовке ползуна путем напыления или инжекционного формования на этапе покрытия смолой. Соответственно, в данном способе изготовления ползуна компрессора слой смоляного покрытия может быть легко сформирован на заготовке ползуна.

Способ изготовления ползуна компрессора согласно восьмому аспекту представляет собой способ изготовления ползуна компрессора согласно седьмому аспекту, в котором слой смоляного покрытия формируется на заготовке ползуна путем напыления, при этом заготовка ползуна нагревается и поворачивается, на этапе покрытия смолой. В случае, когда заготовка ползуна имеет сложную форму, например подвижная спираль или неподвижная спираль, предпочтительно покрытие выполняется при установленном под углом пистолете для напыления. За счет этого толщина слоя смоляного покрытия может быть выполнена однородной, даже если заготовка ползуна имеет сложную форму. В случае, когда заготовка ползуна представляет собой подвижную спираль, неподвижную спираль или т.п., однородный слой смоляного покрытия может также быть сформирован на основании витков.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на заготовке ползуна путем напыления, при этом заготовка ползуна нагревается и поворачивается, на этапе покрытия смолой. Соответственно, в данном способе изготовления ползуна компрессора качество может легко обеспечиваться, даже если слой смоляного покрытия налагается внахлест.

Поэтому в данном способе изготовления ползуна компрессора толстый слой смоляного покрытия может быть легко сформирован.

Способ изготовления ползуна компрессора согласно девятому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до восьмого аспектов, в котором слой смоляного покрытия формируется на заготовке ползуна таким образом, что толщина слоя смоляного слоя представляет собой величину, полученную путем добавления припуска на механическую обработку к точности профиля заготовки ползуна на этапе покрытия смолой.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на заготовке ползуна таким образом, что толщина смоляного слоя представляет собой величину, полученную путем добавления припуска на механическую обработку к точности профиля заготовки ползуна на этапе покрытия смолой. Соответственно, только слой смоляного покрытия может быть по существу гарантированно подвергнут механической обработке с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно десятому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до девятого аспектов, в котором слой смоляного покрытия состоит из конструкционного пластика. Используемый здесь термин «конструкционный пластик» включает в себя, например, полиамидную смолу, полиимидную смолу, полиамидоимидную смолу, полиэфиримидную смолу, полиэфирнитриловую смолу, полиэфирсульфоновую смолу, поликарбонатную смолу, полиацетальную смолу, модифицированную полифениленэфирную смолу, полибутилентерефталатную смолу, армированную полибутилентерефталатную смолу, фтористую смолу, полифениленсульфидную смолу, полиалилатную смолу, полисульфоновую смолу, полиэфирэфиркетонную смолу, жидкокристаллический полимер, феноловую смолу, меламиновую смолу, карбомидную смолу, силиконовую смолу и эпоксидную смолу. Используемый здесь термин «фтористая смола» включает в себя, например, политетрафторэтилен (политетрафторэтилен: PTFE), сополимер тетрафторэтилен/перфторалкилвиниловый эфир (PFA), сополимер тетрафторэтилен/гексафторпропилен (FEP), сополимер тетрафторэтилен/этилен (ETFE), поливинилиденфторид (PVDF) и полихлортрифторэтилен (PCTFE). Однако эти конструкционные пластики могут быть подходящим образом выбраны в соответствии с типом хладагента (хладагент на основе фторуглерода, аммиак, диоксид углерода, вода, воздух, хладагент на основе углеводорода), заряженного в компрессор. В данном способе изготовления ползуна компрессора конструкционный пластик используется для формирования слоя смоляного покрытия. Соответственно, долговечность ползуна может обеспечиваться с данным способом изготовления ползуна компрессора, даже когда ползун подвергается действию высоких температур. Хорошие скользящие свойства могут быть приданы ползуну, когда конструкционный пластик представляет собой фтористую смолу, полиэфирэфиркетонную смолу и полифениленсульфид.

Способ изготовления ползуна компрессора согласно одиннадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до десятого аспектов, в котором слой смоляного покрытия имеет твердость 0,1 ГПа или больше, измеренную с помощью метода наноотпечатка. Твердость поверхности смолы, как правило, меньше, чем у металла, и смола легко обрабатывается механической обработкой, но когда твердость поверхности меньше 0,1 ГПа, смола слишком мягкая и, следовательно, становится трудной для механической обработки. Используемый здесь термин «метод наноотпечатка» относится, например, к методу измерения твердости поверхности вещества, описанному на стр. 74 Kobe Steel Engineering Reports, том 52, номер 2 (сентябрь 2002), и более конкретно относится к способу, в котором индентор из осколка алмаза, чей дальний конец имеет форму в виде вытянутой треугольной пирамиды (индентор Берковича) прижимается к поверхности тонкой пленки материала, и твердость поверхности вещества вычисляется из нагрузки, приложенной к индентору на это время, и проекции площади поверхности под индентором. Метод наноотпечатка описан подробно в техническом справочнике на сайте Патентного Ведомства Японии (http://www.jpo.go.jp/shiryou/s_sonota/hyoujun_gijutsu/spm/4_d_3_a.htm). В данном способе изготовления ползуна компрессора слой смоляного покрытия имеет твердость поверхности 0,1 ГПа или больше, при измерении методом наноотпечатка. Исходя из этого слой смоляного покрытия может быть легко обработан путем механической обработки, и финишная точность может быть улучшена с данным способом изготовления ползуна компрессора.

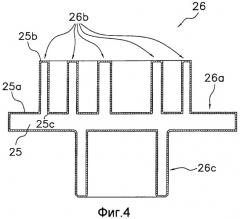

Способ изготовления ползуна компрессора согласно двенадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно любому от первого до одиннадцатого аспектов, в котором заготовка ползуна имеет плоскую пластинчатую часть и тонкую спиральную часть. Тонкая спиральная часть идет от первой пластинчатой поверхности, которая является пластинчатой поверхностью на одной стороне плоской пластинчатой части, в направлении, перпендикулярном первой пластинчатой поверхности, при этом обеспечивается форма тонкой спиральной части. Предпочтительно отношение (толщина/высота спирали) расстояния от первой пластинчатой поверхности тонкой спиральной части до поверхности выступающего конца к толщине тонкой спиральной части составляет 10 или более, более предпочтительно 15 или более, с точки зрения улучшения эффективности, увеличения производительности и уменьшения размера. В этом случае диаметр компрессора может быть уменьшен, при этом сохраняя производительность компрессии. Поэтому потери при упоре и внешний диаметр компрессора могут быть уменьшены. Также в таком случае производительность компрессора может быть увеличена, сохраняя при этом внешний диаметр подвижной и неподвижной спиралей. Также предпочтительно толщина плоской пластинчатой части составляет 10 мм или меньше. В случае, если заготовка подвижной и неподвижной спиралей изготавливается путем тиксолитья, отверстие для горячей жидкости, как правило, выполняется в соответствующем месте в плоской пластинчатой части литейной формы. В этом случае, когда плоская пластинчатая часть слишком толстая, поры легко образуются из-за отвердевания и усадки в плоской пластинчатой части на этапе изготовления заготовки ползуна. Однако, когда толщина плоской пластинчатой части составляет 10 мм или меньше, образование пор из-за отвердевания и усадки в плоской пластинчатой части может быть эффективно предотвращено на этапе изготовления заготовки ползуна. Также предпочтительно отношение толщины тонкой спиральной части к толщине плоской пластинчатой части составляет 0,2 или больше и 0,6 или меньше. Когда отношение меньше 0,2, прочность тонкой спиральной части может быть недостаточной. Когда отношение больше 0,6, увеличивается вероятность того, что воздух будет захвачен на этапе изготовления заготовки ползуна, и в заготовке ползуна будут образовываться дефекты.

В данном способе изготовления ползуна компрессора заготовка компрессора имеет плоскую пластинчатую часть и тонкую спиральную часть. Соответственно, подвижная спираль или неподвижная спираль могут быть изготовлены с данным способом изготовления ползуна компрессора.

Способ изготовления ползуна компрессора согласно тринадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором слой смоляного покрытия формируется только на первой пластинчатой поверхности и тонкой спиральной части на этапе покрытия смолой.

В способе изготовления ползуна компрессора слой смоляного покрытия формируется только на первой пластинчатой поверхности и тонкой спиральной части на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора можно улучшить финишную точность только у тонкой спиральной части.

Способ изготовления ползуна компрессора согласно четырнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором слой смоляного покрытия формируется только на криволинейной поверхности, которая проходит через первую пластинчатую поверхность в тонкую спиральную часть на этапе покрытия смолой.

В способе изготовления ползуна компрессора слой смоляного покрытия формируется только на криволинейной поверхности, которая проходит через первую пластинчатую поверхность в тонкую спиральную часть на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора можно улучшить финишную точность только боковой поверхности тонкой спиральной части.

Способ изготовления ползуна компрессора согласно пятнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором заготовка ползуна далее содержит канавочную часть. Канавочная часть выполнена в плоской пластинчатой части. Используемый здесь термин «канавка» относится к канавке Олдхэма или т.п. подвижной спирали. На этапе покрытия смолой слой смоляного покрытия формируется на, по меньшей мере, канавочной части.

В данном способе изготовления ползуна компрессора слой смоляного покрытия формируется на, по меньшей мере, канавочной части на этапе покрытия смолой. Соответственно с данным способом изготовления ползуна компрессора скользящие свойства канавочной части могут быть улучшены.

Способ изготовления ползуна компрессора согласно шестнадцатому аспекту представляет собой способ изготовления ползуна компрессора согласно двенадцатому аспекту, в котором заготовка ползуна далее содержит цилиндрическую часть. Цилиндрическая часть идет от второй пластинчатой поверхности, которая является пластинчатой поверхностью с обратной стороны от первой пластинчатой поверхности, в направлении, перпендикулярном второй пластинчатой поверхности. Используемый здесь термин «цилиндрический» относится к подшипниковой части или т.п. подвижной спирали. На этапе покрытия смолой слой смоляного покрытия формируется на, по меньшей мере, внутренней поверхности, по меньшей мере, цилиндрической части. Предпочтительно толщина плоской пластинчатой части составляет 10 мм или меньше. В случае, если заготовка подвижной и неподвижной спиралей изготавливается путем тиксолитья, отверстие для горячей жидкости, как правило, выполняется в соответствующем месте в плоской пластинчатой части литейной формы. В этом случае, когда плоская пластинчатая часть слишком толстая, поры легко образуются из-за отвердевания и усадки в плоской пластинчатой части на этапе изготовления заготовки ползуна. Однако когда толщина плоской пластинчатой части составляет 10 мм или меньше, образование пор из-за отвердевания и усадки в плоской пластинчатой части может быть эффективно предотвращено на этапе изготовления заготовки