Способ монтажа центруемых механизмов

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в судостроении, энергетике, нефтяной и газовой промышленности для монтажа центруемых механизмов. Сущность: устанавливают механизмы на фундамент, измеряют изломы и смещения валов центруемых механизмов, по результатам замеров производят перемещение механизмов, после чего производят крепление механизмов к фундаменту. При этом перемещения механизмов выполняют согласно расчетным значениям перемещений механизмов в их опорных точках x1, x2 x3, x4, полученным по результатам замеров. В частном случае заявленного способа крепление механизмов производят с погрешностью, полученной в результате расчетов, не более 35% допуска смещения механизма. Под погрешностями крепления понимают отклонения фактического положения механизма от положения, достигнутого при его базировании, за счет деформаций узлов крепления механизма к фундаменту, возникающих при их сборке и затяжке крепежных деталей. Технический результат, обеспечиваемый настоящим изобретением, выражается в снижении длительности технологического процесса монтажа центруемых механизмов. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в судостроении, энергетике, нефтяной и газовой промышленности для монтажа центруемых механизмов.

Известен способ центрирования валов из патента РФ №2316725, по которому производят измерение смещения валов относительно друг друга при их синхронном повороте и осуществляют коррекцию их положения по измеренным значениям смещений.

Известен способ монтажа трехмашинного агрегата (М.И.Гальперин и др. «Монтаж технологического оборудования нефтеперерабатывающих заводов», М.: Мир, 1982 г., Глава I, §1), по которому вначале производят установку и крепление редуктора, а затем по редуктору производят центровку с одной стороны электродвигателя, с другой стороны приводного механизма.

Известен также способ монтажа турбозубчатого агрегата (Ф.С.Держилов и др. «Технология судоремонта», М.: Транспорт, 1970 г., стр.295), являющийся наиболее близким по технической сущности к заявленному техническому решению и принятый за прототип. При реализации этого способа вначале производят центровку по изломам и смещениям редуктора к валопроводу, а затем после крепления редуктора производят центровку турбины к редуктору.

Недостатком известных способов является большая длительность и многоступенчатость процессов монтажа, что обусловлено необходимостью выполнения многократных перемещений механизмов отжимными приспособлениями и совместного проворачивания валов механизмов для контроля параметров центровки, а также последовательным выполнением операций монтажа.

Кроме того, как при центровке турбозубчатого агрегата, так и трехмашинного агрегата основным условием для выполнения центровки является выбор среди центруемых механизмов базового. Выполнению центровки по базовому механизму предшествуют работы по установке и выверке базового механизма, обработке отверстий и присоединительных поверхностей фундаментов, изготовлению по измерениям по месту подкладок, установке и пригонке подкладок, закреплению базового механизма крепежными деталями.

В случае центровки по базовому механизму отдельные технологические операции процесса монтажа агрегата выстраиваются в технологическую цепочку с их последовательным выполнением. Длительность процесса монтажа агрегата в этом случае определяется суммой продолжительностей отдельных операций.

Кроме того, при выполнении работ по монтажу механизмов, наряду с параметрами центровки, контролируемыми параметрами являются также толщины подкладок, устанавливаемых в узлы крепления механизма с фундаментом. В нормативной документации установлены требования к минимальной толщине подкладок, обусловленные технологическими возможностями их механической обработки. При центровке по базовому механизму значения монтажного зазора, определяющего толщину подкладок, контролируются на заключительных стадиях монтажа после окончания центровки механизма. Учитывая, что установка базового механизма производится независимо от смежного механизма, то после выполнения центровки нередко выявляют монтажные зазоры, меньшие установленной толщины подкладки, или даже замыкание механизма на фундамент. Перечисленные дефекты, как правило, устраняются подъемом механизмов или их разворотом относительно фундамента, однако для этого требуются дополнительное время и трудозатраты.

Задачей настоящего изобретения является повышение технологичности процесса монтажа центруемых механизмов.

Технический результат, обеспечиваемый настоящим изобретением, выражается в снижении длительности технологического процесса монтажа центруемых механизмов.

Этот технический результат достигается в способе, при котором устанавливают механизмы на фундамент, измеряют изломы и смещения валов центруемых механизмов, по результатам замеров производят перемещение механизмов, после чего производят крепление механизмов к фундаменту. При этом перемещения механизмов выполняют согласно расчетным значениям перемещений механизмов в их опорных точках х1, х2 х3, х4, полученным по результатам замеров, по следующим зависимостям:

где: In, Sn - номинальные значения параметров излома и смещения;

I0, S0 - начальные значения параметров излома и смещения;

; ; ; ;

; ; ; ;

A1, A2, B1, B2 - линейные размеры, координирующие расположение опорных точек механизмов относительно плоскости измерения изломов и смещений.

В частном случае заявленного способа крепление механизмов производят с погрешностью, полученной в результате расчетов, не более 35% допуска смещения механизма. Под погрешностями крепления понимают отклонения фактического положения механизма от положения, достигнутого при его базировании, за счет деформаций узлов крепления механизма к фундаменту, возникающих при их сборке и затяжке крепежных деталей.

Предлагаемый способ монтажа механизмов позволит снизить длительность технологического процесса монтажа центруемых механизмов и одновременно расширить технологические возможности.

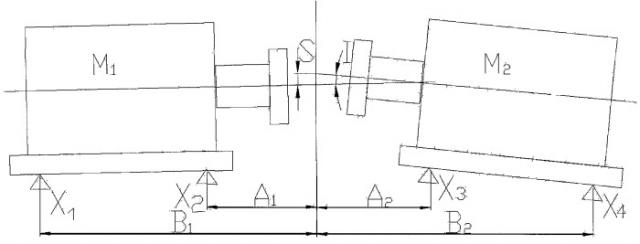

Заявленное техническое решение поясняется чертежом, на котором изображены два механизма M1 и M2 в процессе выполнения центровки в вертикальной плоскости.

Способ реализуют в следующем порядке.

1. После установки механизмов M1 и M2 на фундамент производят их предварительную «грубую» центровку.

2. Затем производят замер линейных размеров A1, A2, B1, B2, координирующих расположение опорных точек механизмов относительно плоскости измерения изломов и смещений.

3. Далее производят замер начальных значений параметров центровки I0, S0, при этом замеры могут быть выполнены известными методами, например с помощью парных стрел или лазерных систем контроля.

4. После этого на основе решения системы уравнений (1) определяют расчетные значения перемещений х1, х2 х3, х4 опорных точек механизмов M1 и M2.

При расчете перемещений используют условия, исключающие перемещения механизма в отдельных опорных точках, и(или) условия, устанавливающие заданные перемещения в отдельных опорных точках. Приведенные условия применяют исходя из необходимости направленного перемещения механизмов, например, для обеспечения заданного расположения относительно смежных конструкций и др.

В качестве примера получения расчетных значений перемещений механизмов в их опорных точках можно взять центровку двухмашинного агрегата, состоящего из двух электрических машин с креплением на лапах по ГОСТ 20839-75. Значения линейных размеров этих машин составляют A1=A2=773 мм, B1=B2=3302 мм. При измеренных начальных значениях параметров центровки I0=0,5×10-3 рад, S0=4,7 мм и установленных номинальных значениях параметров излома и смещения In=0, Sn=0 зависимость (1) приводится к виду:

В случае если по условиям центровки значения монтажных зазоров, например, в опорных точках 1 и 3 удовлетворяют заданным значениям, то x1, x3 могут быть приравнены к нулю. В этом случае система уравнений (2) приводится к виду

После решения системы уравнений (3) получим, что x1=0, x2=2,69 мм, x3=0, x4=3,97 мм.

5. После этого выполняют расчетные перемещения х1, х2 х3, х4 механизмов в их опорных точках. Перемещения производят с контролем изменений монтажного зазора между механизмом и фундаментом в случае центровки на отжимных приспособлениях или путем установки на окончательно обработанные подкладки при центровке на подкладках.

6. Затем обрабатывают отверстия для прохода крепежных деталей.

7. В конце производят крепление механизмов к фундаменту.

Для крепления механизмов используют способы крепления, обеспечивающие погрешность не более 35% допуска смещения механизма. В частности, при допускаемых смещениях 0,05 мм, допускаемая погрешность крепления составит 0,0175 мм. Для крепления судовых механизмов могут быть применены способы крепления на подкладках со слоем полимерного материала, на клиновых, регулируемых и сферических подкладках по ОСТ5.4110-2003, имеющиеся погрешности крепления должны быть менее 0,0175 мм.

При выполнении монтажных работ операции по пп.5-7 могут выполняться одновременно на обоих механизмах, что обеспечивает совмещение операций и соответственно сокращение длительности монтажных работ.

Выполнение центровки по расчетным перемещениям механизмов в их опорных точках обеспечивает выполнение работ по методу «разовой сборки», т.е. за один обход отжимных приспособлений, что также позволяет сократить длительность монтажных работ.

Использование при расчете перемещений условий, исключающих перемещения механизма в отдельных опорных точках, и(или) условий, устанавливающих заданные перемещения в отдельных опорных точках, обеспечивает возможность направленного перемещения механизмов и, соответственно, расширение технологических возможностей при выполнении центровки.

1. Способ монтажа центруемых механизмов, при котором устанавливают механизмы на фундамент, измеряют изломы и смещения валов центруемых механизмов и по результатам замеров перемещают механизмы, после чего производят их крепление к фундаменту, отличающийся тем, что по результатам замеров устанавливают расчетные значения x1, x2, x3, x4 перемещений механизмов в их опорных точках по зависимостям: где In, Sn - номинальные значения параметров излома и смещения;I0, S0 - начальные значения параметров излома и смещения; А1, А2, В1, В2 - линейные размеры, координирующие расположение опорных точек механизмов относительно плоскости измерения изломов и смещений,и согласно полученным расчетным значениям выполняют упомянутые перемещения механизмов.

2. Способ по п.1, отличающийся тем, что крепление механизмов производят с полученной в результате расчетов погрешностью не более 35% допуска смещения механизма.