Способ определения теплоемкости материала одновременно с определением его температурного расширения

Иллюстрации

Показать всеИзобретение относится к теплофизическим измерениям. Согласно заявленному способу для определения теплоемкости в дилатометрическую систему встраивают калориметрическую ячейку, состоящую, по крайней мере, из двух концентричных тонкостенных трубчатых оболочек. Исследования проводятся на образцах стержневой формы, характерных для дилатометрических исследований, в вакуумной среде. Теплоемкость исследуемого материала определяют по результатам двух калибровочных и одного основного опытов, проводимых при нагреве внутренней оболочки калориметрической ячейки с постоянной во всех опытах скоростью. После завершения экспериментов вычитанием из суммарных разностей данных первого калибровочного опыта определяют разности температуры оболочек, соответствующие нагреву только эталонного и исследуемого образцов, с использованием которых теплоемкость материала исследуемого образца определяют по формуле. Технический результат: возможность одновременного определения в одном опыте на образцах стержневой формы теплоемкости и коэффициента термического расширения материала и одновременного определения всего комплекса параметров материала, выявляемых при калориметрических и дилатометрических исследованиях, достижение высокой точности определения теплоемкости. 5 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области теплофизических измерений, в частности к определению теплоемкости твердых тел одновременно с определением коэффициента термического расширения.

В сложившейся практике исследования свойств материалов, нагрев которых сопровождается фазовыми или иными превращениями, широко применяются два чувствительных к подобным превращениям метода - калориметрический, состоящий в исследовании теплоемкости материала, и дилатометрический, заключающийся в исследовании термического расширения. Специфика калориметрии требует, чтобы образцы были компактными, например, имели форму цилиндра с равными диаметром и высотой, чтобы их можно было разместить внутри столь же компактной калориметрической ячейки. Для дилатометрии же обычно применяют образцы удлиненной стержневой формы, которые не изолируются внутри дилатометрической ячейки и контактируют с внешними объектами, в том числе с толкателем, выходящим за пределы ячейки, что приводит к теплообмену неопределенной интенсивности между внешней средой и образцом. Из-за несовместимости требований к калориметрическому и дилатометрическому опыту при квазистатических исследованиях их проводят раздельно, на образцах различной формы.

Для исследования теплоемкости материалов наиболее распространены способы прямого ее определения, основанные на измерении полного количества энергии, затраченной для нагрева на один градус единицы массы исследуемого образца. Такой способ реализуют, например, в адиабатных калориметрах. Одна из конструкций такого калориметра рассмотрена в издании [Калориметрия твердого тела. Под ред. Резницкий Л.А. М., изд-во МГУ, 1981, стр.17-18, рис.2]. Калориметр состоит из вакуумной герметичной оболочки и расположенной внутри нее калориметрической ячейки с образцом. Энергия, затраченная для нагрева калориметрической ячейки, строго фиксируется во взаимосвязи с температурой образца. Одновременно с этим от другого источника тепла нагревается и оболочка калориметра, причем ее температура в автоматическом режиме поддерживается по возможности равной температуре калориметрической ячейки. Равенство температур исключает теплообмен между оболочкой и ячейкой, что позволяет относить всю затраченную для нагрева энергию только к ячейке и помещенному в нее образцу. В итоге, за вычетом собственной теплоемкости калориметрической ячейки, определенной в калибровочных опытах, находят теплоемкость образца. Недостатком адиабатной калориметрии является сложность поддержания равенства температур оболочки и калориметрической ячейки, нарушение которого приводит к возникновению погрешностей. Для уменьшения погрешностей и приходится применять изолированные образцы компактной формы, что не дает возможности параллельно с калориметрией проводить дилатометрический опыт.

Возможны также способы определения теплоемкости материалов, основанные на регистрации теплового потока между нагревателем и образцом. Простейший способ регистрации теплового потока основан на использовании закона лучистого теплообмена между двумя концентричными оболочками. Известно [Основы теплопередачи. М.А.Михеев, М., Энергизда, 1973, стр.164], что лучистый теплообмен между двумя поверхностями, находящимися в замкнутом пространстве, одна из которых облекает другую, происходит в соответствии с приведенной на стр.164 вышеупомянутого источника формулой, которая после упрощения имеет вид

где q - тепловой поток от более нагретой к менее нагретой поверхности; Нпр - приведенный коэффициент излучения между поверхностями (степень взаимной «черноты» участвующих в теплообмене поверхностей);

s - площадь поверхности теплообмена;

Т1 и Т2 - температуры соответственно более нагретой и менее нагретой поверхностей по шкале Кельвина, К.

Формула применима для поверхностей и тел любой формы, в частности, как указывает автор, для случая теплообмена между длинными коаксиальными цилиндрами.

Рассмотренная физическая закономерность с применением коаксиальных цилиндров прямо или косвенно используется в датчиках для измерения тепловых потоков и температур, в частности в устройстве [п. РФ №2131118, G01K 17/20, опубл. 27.05.1999].

Недостатком устройств для исследований теплоемкости путем измерения теплового потока является невозможность использования их одновременно с измерением теплового расширения, так как для исследования теплового расширения используются образцы, хотя и выполненные в виде удлиненного стержня, но имеющие ограниченную длину. Из-за этого применение датчиков тепловых потоков в виде коаксиальных цилиндров, имеющих соответственно ограниченную длину, приводит к возникновению, помимо радиальных тепловых потоков лучистого теплообмена, еще и продольных тепловых потоков вследствие теплопроводности участвующих в теплообмене тел. Продольные тепловые потоки, не учитываемые формулой (1), достаточно интенсивны вследствие контакта образца с элементами, выходящими за пределы термостабилизируемой области, например с толкателем дилатометрической ячейки, что приводит к возникновению погрешностей неопределенной величины.

По указанной причине практикуется раздельное проведение дилатометрических и калориметрических опытов. При исследовании редких и дорогих, а также опасных в обращении материалов это приводит к необходимости проведения вдвое большего числа опытов и использования соответственно удвоенного числа образцов различной формы, что существенно усложнят задачу исследований.

Техническим результатом предлагаемого технического решения является возможность одновременного определения в одном опыте на образцах стержневой формы теплоемкости и коэффициента термического расширения материала при сохранении высокой точности измерения термического и достижение достаточной точности определения теплоемкости.

Технический результат достигается тем, что для определения теплоемкости материала одновременно с исследованием его термического расширения на образцах стержневой формы в дилатометрическую систему встраивают калориметрическую ячейку, состоящую, по крайней мере, из двух концентричных тонкостенных трубчатых оболочек, внутри которых располагается образец, а снаружи - нагревательный элемент. Система размещается в герметичном корпусе, внутри которого создается вакуум. Прямые конструктивные контакты между элементами системы до предела минимизируются, что практически исключает контактный теплообмен, а наличие вакуумной среды исключает конвективный теплообмен и оставляет возможность преимущественно только для лучистого теплообмена между элементами. Для определения теплоемкости равномерно повышают температуру нагревательного элемента, при этом вследствие лучистого теплообмена последовательно нагреваются также внешняя, внутренняя оболочки и образец. Теплоемкость исследуемого материала определяют по результатам двух калибровочных и одного основного опытов, проводимых при нагреве внутренней оболочки калориметрической ячейки с постоянной во всех опытах скоростью, стабилизируемой в пределах характеристики системы регулирования. В первом калибровочном опыте без образца определяют разность температуры оболочек, соответствующую процессу нагрева собственно калориметрической системы. Во втором калибровочном опыте с образцом из эталонного материала с известной постоянной или монотонно изменяющейся в рабочем температурном диапазоне теплоемкостью определяют суммарную разность температуры оболочек, соответствующую процессу одновременного нагрева калориметрической системы и эталонного образца. В основном калориметрическом опыте с исследуемым образцом определяют суммарную разность температуры оболочек, соответствующую процессу одновременного нагрева калориметрической системы и исследуемого образца. После завершения экспериментов, вычитая из суммарных разностей данные первого калибровочного опыта, определяют разности температур оболочек, соответствующие нагреву только эталонного, а затем только исследуемого образцов, после чего определяют теплоемкость материала исследуемого образца по формуле

где Собр - теплоемкость материала исследуемого образца;

Сэт - теплоемкость материала эталонного образца;

Δtобр - расчетная разность температуры внешней и внутренней оболочек, относящаяся только к материалу исследуемого образца, определенная по формуле Δtобр=ΔtобрΣ-Δtяч, т.е. вычитанием из суммарной разности температуры оболочек ΔtобрΣ, определенной в основном опыте, разности температуры оболочек Δtяч, определенной в первом калибровочном опыте без образца;

Δtэт - расчетная разность температуры внешней и внутренней оболочек, относящаяся только к материалу эталонного образца, определенная по формуле Δtэт=ΔtэтΣ-Δtяч, т.е. вычитанием из суммарной разности температуры оболочек ΔtэтΣ, определенной в калибровочном опыте с эталонным образцом, разности температуры Δtяч, определенной в калибровочном опыте без образца;

Vобр - фактическая скорость нагрева исследуемого образа при конкретной температуре в основном опыте;

Vэт - фактическая скорость нагрева эталонного образа при конкретной температуре в соответствующем калибровочном опыте;

mобр - масса единицы длины исследуемого образца;

mэт - масса единицы длины эталонного образца.

Концентричные тонкостенные трубчатые оболочки закреплены на периферийных участках с помощью конструкционных связей, минимизирующих контактный теплообмен между элементами дилатометрической системы.

Разность температур концентричных тонкостенных трубчатых оболочек измеряют с помощью прикрепленных к средней части оболочек датчиков температуры. Для определения скрытого тепла, поглощаемого исследуемым материалом при наличии в нем фазовых превращений, выполняется интегрирование тепла по формуле

Интегрирование производится в диапазоне температур τ внутренней оболочки от начала изотермического превращения τ1 до его завершения τ2. При наличии в исследуемом материале фазовых превращений, приводящих к значительным вариациям скорости нагрева внутренней оболочки калориметрической ячейки, для уменьшения погрешности в соответствующем температурном интервале проводится серия калибровочных опытов с эталонным образцом при различных скоростях нагрева в диапазоне, соответствующем изменению скорости нагрева исследуемого образца, при этом для каждого опыта в серии определяют суммарную разность температуры оболочек, соответствующую нагреву калориметрической системы и эталонного образца, затем вычитанием из результатов второй серии калибровочных опытов данных первого калибровочного опыта, проводимого без образца, определяют трехмерную зависимость от скорости нагрева и температуры разности температуры оболочек, соответствующую нагреву только эталонного образца, на основании полученной зависимости определяют разность температур Δtэт для скорости, соответствующей реальной скорости нагрева внутренней оболочки в основном опыте при конкретной температуре, в этом случае отношение при определении теплоемкости и расчете скрытого тепла принимают равным единице. Оптимальный размер поперечного сечения эталонного образца определяется из условия, чтобы произведение коэффициента теплопроводности на площадь поперечного сечения было одинаковым у исследуемого и эталонного образцов.

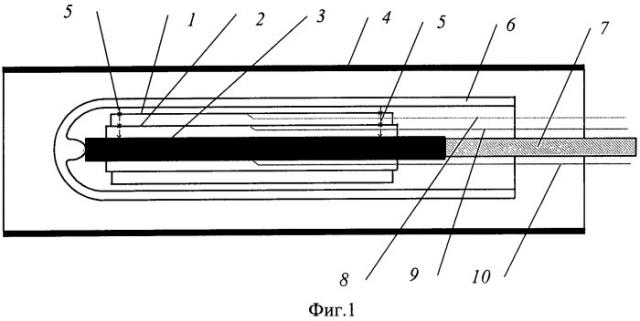

Схематичный вариант устройства для реализации предлагаемого способа определения в одном опыте теплоемкости и коэффициента термического расширения материала, представляющего собой комбинацию дилатометрической и калориметрической ячеек, приведен на фиг.1, где:

1 - внешняя трубчатая оболочка датчика теплового потока;

2 - внутренняя трубчатая оболочка датчика теплового потока;

3 - исследуемый образец;

4 - нагревательный элемент;

5 - конструкционные связи между элементами;

6 - колба дилатометрической ячейки;

7 - толкатель дилатометрической ячейки;

8 - термопарный датчик для определения температуры внешней оболочки датчика теплового потока;

9 - термопарный датчик для определения температуры внутренней оболочки датчика теплового потока;

10 - термопарный датчик для определения температуры образца.

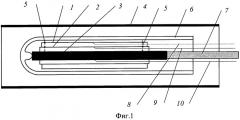

На фиг.2 показан поперечный разрез в среднем сечении приведенного на фиг.1 устройства.

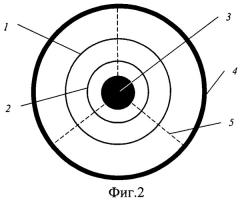

На фиг.3 показаны характерные графики изменения температуры образца и оболочек при стабильной теплоемкости материала образца, в котором не происходят фазовые превращения.

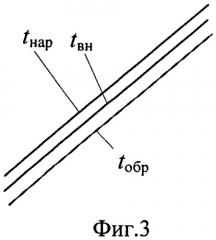

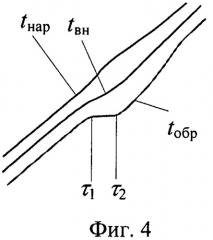

На фиг.4 показаны характерные графики изменения температуры образца и оболочек при наличии в материале образца изотермических фазовых превращений.

Конструкционные связи, обеспечивающие заданное относительное положение элементов устройства, выполненные в виде тонкой проволоки из материала с низкой теплопроводностью, расположены на краях датчика теплового потока, поэтому на теплообмен между элементами заметного влияния не оказывают.

Устройство размещается в вакуумной среде герметичного корпуса, который на фиг.1 и 2 не показан.

Для повышения надежности измерений может использоваться и более двух концентричных оболочек, в таком случае образуются дублирующие датчики теплового потока, усредняя показания которых, можно повысить точность и надежность измерений.

Калориметрическая ячейка, основным элементом которой является датчик теплового потока (фиг.1), состоящий из двух концентричных трубчатых тонкостенных оболочек - внешней 1 и внутренней 2, работает следующим образом. При медленном равномерном повышении температуры нагревательного элемента 4 вследствие лучистого теплообмена происходит нагрев внешней оболочки 1, от нее - нагрев внутренней оболочки 2 и, наконец, расположенного на оси ячейки стержневого образца 3. Чем дальше элемент системы от нагревательного элемента, тем ниже в процессе нагрева его температура, т.е. внешняя оболочка имеет более высокую температуру, чем внутренняя. Если оболочек более двух, то температура оболочек тем ниже, чем ближе они к оси ячейки. Самую низкую температуру имеет исследуемый образец. Разность температур между оболочками зависит не только от величины теплового потока между ними, но и от состояния их поверхностей. Пропорция, в которой распределяется температура оболочек в конкретной системе, может быть установлена опытным путем. При стабильном состоянии поверхностей, которое обеспечивается, например, изготовлением оболочек из нержавеющей стали и проведением опытов в вакууме, тепловой поток между оболочками пропорционален разности их температур, которая и используется как мера интенсивности теплового потока.

Интенсивность теплового потока, направленного от внешней оболочки к внутренней, отнесенная к единице длины, при строгом теоретическом подходе определяется по приведенной выше формуле (1). Как следует из формулы, в конкретном устройстве, в котором приведенный коэффициент излучения между оболочками Нпр и площадь поверхности теплообмена s постоянны, интенсивность теплообмена определяется только температурами оболочек. Однако и с учетом этого формула (1) неудобна для практических исследований, так как определяемая ею зависимость нелинейна, к тому же в ней используется два аргумента, поэтому непосредственное использование формулы усложняет алгоритм обработки данных. Как показывает опыт, в диапазоне температур до 500°С разность температуры между оболочками составляет, в зависимости от качества их поверхности, всего 1…2 градуса, при повышении температуры разность еще более снижается, поэтому для практических целей достаточно точным является приближенный линейный эквивалент выражения (1)

где Δt=tнар-tвн - разность температуры оболочек;

F(tвн) - некоторая эмпирическая функция от температуры нагрева системы, являющаяся характеристикой конкретной калориметрической ячейки.

В отличие от формулы (1), в формуле (2) используется один аргумент, а так как аргументом является разность температур, для их измерения можно использовать более удобную для практических целей шкалу Цельсия.

Формула (2) представляет собой трехмерную зависимость, так как определяет влияние на тепловой поток не только разности температур оболочек, но и температуры нагрева системы. Так как температура всех элементов системы различна, наиболее удобно в качестве аргумента использовать температуру внутренней оболочки tвн, так как она, с одной стороны, весьма близка к температуре образца, с другой стороны, переменна во времени даже при изотермических превращениях в образце, что позволяет во всех случаях применять один и тот же алгоритм обработки экспериментальных данных. Если функция F(tвн) экспериментально установлена, в последующем величину теплового потока, линейно зависящую от разности температуры оболочек, можно определять, измеряя разность ΔtΣ. Погрешность приближенного выражения, с учетом малого значения разности температуры оболочек, не превышает 0,5%. Несмотря на использование в качестве аргумента температуры внутренней оболочки tвн, после расчета теплоемкости образца полученное значение относят к температуре toбp, которую в рассматриваемый момент времени имеет образец.

Суммарный тепловой поток между оболочками qΣ расходуется для нагрева внутренней части ячейки и образца

,

что позволяет записать выражение (2) в виде

где Δtяч - составляющая ΔtΣ, связанная с нагревом внутренней части ячейки и определяемая частью теплового потока qяч;

Δtобр - связанная с нагревом образца и определяемая частью теплового потока qобр.

Очевидно, что Δtяч+Δtобр=ΔtΣ.

Алгоритм определения теплоемкости стабильного материала, не имеющего фазовых превращений в исследуемом температурном диапазоне, состоит в следующем. Проводится три опыта, в том числе два калибровочных и один основной, соответственно находится три экспериментальные зависимости Δt от tвн:

- первый калибровочный опыт с пустой ячейкой, в котором определяется составляющая разности температуры Δtяч, связанная с нагревом внутренней части ячейки;

- опыт с исследуемым образцом, в котором определяется разность температуры ΔtобрΣ, определяемая суммарным тепловым потоком, затрачиваемым для нагрева внутренней части ячейки и исследуемого образца;

- второй калибровочный опыт с образцом из эталонного материала, в котором определяется разность температуры ΔtэтΣ, определяемая суммарным тепловым потоком, затрачиваемым для нагрева внутренней части ячейки и эталонного образца; эталонный образец изготавливается из материала, теплоемкость которого известна, не зависит от температуры или меняется монотонно.

Опыт с пустой ячейкой дает собственную характеристику ячейки при данной скорости нагрева, т.е. упомянутую ранее функцию F(tвн), он позволяет определить, какая величина разности температуры оболочек Δtяч связана с нагревом собственно ячейки.

Вычитанием Δtяч из общих значений, полученных во втором и третьем опытах, определяются разности температур, относящиеся только к образцам

Полученные значения позволяют определить теплоемкость материала исследуемого образца Собр, пропорциональную отношению полученных расчетных зависимостей. С учетом технологической вариации диаметров образцов и различия плотности материалов массы единицы длины исследуемого образца mобр и эталонного образца различны, что учитывается соответствующей массовой поправкой:

Рассмотренный алгоритм, основанный на приближенном рассмотрении плоской задачи, без учета осевых потоков тепла, обеспечивает точный результат только при строгом постоянстве скорости нагрева системы во всех последовательных опытах. При этом погрешности, связанные с краевыми эффектами теплообмена, одинаковы в опытах с эталонным и с исследуемым образцом, что характерно для материалов со стабильной теплоемкостью. В таких случаях в формуле (5) неявно происходит взаимное сокращение погрешностей, что в итоге повышает точность результата.

Реальные опыты обычно характерны непостоянством скорости нагрева. Небольшие автоколебания скорости неизбежны вследствие несовершенства системы автоматической стабилизации скорости нагрева. Более существенная вариация скорости нагрева связана с изотермическими процессами в исследуемом материале.

Материал эталонного образца подбирается из условия, чтобы в нем не происходило изотермических превращений в температурном диапазоне исследований, поэтому нагрев системы с эталонным образцом происходит монотонно (фиг.3).

При исследовании новых материалов могут происходить изменения фазового состояния материала в целом или его отдельных структурных составляющих, связанные с поглощением «скрытого» тепла при неизменной температуре образца. В эти периоды, естественно, нельзя обеспечить постоянную скорость нагрева, хотя система регулирования и откликается на прекращение нагрева образца повышением мощности, а соответственно и скорости нагрева нагревателя. При этом температура внешней оболочки, которая ближе к нагревателю, тоже растет быстрее, а скорость нагрева внутренней оболочки из-за оттока тепла в прекративший нагреваться образец снижается. В итоге разность температуры оболочек возрастает, соответственно увеличивается тепловой поток. По окончании фазового превращения поглощение скрытого тепла материалом прекращается и образец вновь начинает нагреваться, при этом скорость нагрева внутренней оболочки и образца вследствие возросшей разности температуры между оболочками также значительно возрастает, пока температуры внутренней оболочки и образца не «догонят» температуру внешней оболочки или, иными словами, пока система регулирования вновь не восстановит равновесный нагрев.

Чтобы исключить погрешность определения теплоемкости в периоды, когда скорость нагрева образца изменяется, в формулу (5) вводят корректирующее отношение скоростей нагрева, при этом условную теплоемкость образца определяют по формуле

Скрытое тепло при фазовых переходах материала определяется интегрированием выражения (6) в пределах временного промежутка от τ1 до τ2, соответствующего периоду прекращения нагрева образца.

При наличии в исследуемом материале фазовых превращений возникают дополнительные вариации скорости нагрева внутренней оболочки калориметрической ячейки, увеличивающие погрешность. Для снижения погрешности в температурном интервале в окрестностях температуры фазового перехода проводят серию калибровочных опытов с эталонным образцом при различных скоростях нагрева в диапазоне, соответствующем изменению скорости нагрева исследуемого образца, при этом для каждого опыта в серии определяют суммарную разность температуры оболочек, соответствующую нагреву калориметрической системы и эталонного образца, затем вычитанием из результатов второй серии калибровочных опытов данных первого калибровочного опыта, проводимого без образца, определяют трехмерную зависимость от скорости нагрева и температуры разности температуры оболочек, соответствующую нагреву только эталонного образца, на основании полученной зависимости определяют разность температур Δtэт для скорости, соответствующей реальной скорости нагрева внутренней оболочки в основном опыте при конкретной температуре, в этом случае отношение при определении теплоемкости и скрытого тепла принимают равным единице.

Таким образом, результатом синхронного проведения дилатометрического и калориметрического опытов при однократном нагреве образца являются две кривые - дилатометрическая, т.е. зависимость термического расширения материала от температуры его нагрева, и калориметрическая, т.е. зависимость от температуры теплоемкости материала. Кроме того, на основе калориметрической кривой интегрированием может быть рассчитана скрытая теплота изотермических фазовых превращений в исследуемом материале. Следует отметить, что в современных условиях обе кривые получаются на основе массивов дискретных данных. Возможности современной экспериментальной техники и методики обработки результатов обеспечивают столь малую дискретность, что полученные кривые могут рассматриваться как непрерывные, т.е. дискретность эксперимента на его погрешность практически не влияет. Дилатометрическая и калориметрическая кривые органично дополняют друг друга и совместно обеспечивают объективную научную деформацию, которую одна кривая, полученная в отдельном дилатометрическом или калориметрическом опыте, не обеспечивает. Например, дилатометрическая кривая может показать наличие скачкообразных изменений объема материала, связанных с изменением его структурного состояния, происходящим в процессе отжига дефектов кристаллической решетки. Энергетический эффект таких процессов крайне низок и на калориметрических кривых данное явление не отражается. Наоборот, фазовые превращения в примесях с весьма малой концентрацией (порядка ~0,1%) на калориметрических кривых отчетливо регистрируются в виде пиков изотермического поглощения скрытого тепла, дилатометрические же кривые отмечают данное явление только при высокой концентрации примесей. Некоторые явления, например фазовые превращения в компонентах сплавов при высокой их концентрации, одинаково четко регистрируются обоими кривыми, но и в этом случае синхронное начало данных процессов на обоих кривых значительно повышает достоверность научной информации в тех случаях, когда число исследуемых образцов ограничено (например, при наличии только одного образца).

Наибольшее влияние на погрешность эксперимента оказывает наличие в стержневом образце не только радиальных, но и осевых тепловых потоков. В результате таких потоков часть проходящего через измерительные оболочки тепла расходуется не для нагрева образца, а выходит за его пределы через торцы, контактирующие с внешними объектами, особенно с толкателем, выходящим в «холодную» зону прибора. Частично данная погрешность компенсируется автоматически, так как продольные тепловые потоки возникают не только в исследуемом, но и в эталонном образце. Однако на практике трудно подобрать эталонный материал, имеющий точно такую же удельную теплоемкость, как и исследуемый. Для практически полного исключения погрешностей вследствие продольного теплообмена в системе предлагается применять эталонные образцов с интегральной продольной теплопроводностью, равной интегральной продольной теплопроводности исследуемых образцов. В случае полного равенства теплопроводностей продольные тепловые потоки в калибровочном и в основном опыте одинаковы, что предотвращает возникновение соответствующей погрешности. Однако ряд эталонных материалов достаточно ограничен, что практически исключает возможность подбора эталонного материала с необходимой теплоемкостью. Поэтому подбирают эталонный материал с ближайшей по величине удельной теплопроводностью, а равенство интегральной теплопроводности обеспечивают, изменяя величину сечения эталонного образца по отношению к сечению исследуемого образца таким образом, чтобы соотношение площадей сечения образцов было обратно пропорциональным соотношению удельных теплоемкостей их материалов, т.е. произведения коэффициента теплопроводности на площадь сечения у исследуемого и эталонного образцов были одинаковыми.

1. Способ определения теплоемкости материала одновременно с исследованием его температурного расширения в вакуумной среде дилатометрической системы на образцах стержневой формы, состоящий в том, что в дилатометрическую систему встраивают калориметрическую ячейку, состоящую, по крайней мере, из двух концентричных тонкостенных трубчатых оболочек, теплоемкость исследуемого материала определяют по результатам двух калибровочных и одного основного опытов, проводимых при нагреве внутренней оболочки калориметрической ячейки с постоянной во всех опытах скоростью, стабилизируемой в пределах характеристики системы регулирования, при этом в первом калибровочном опыте без образца определяют разность температуры оболочек, соответствующую процессу нагрева собственно калориметрической системы, во втором калибровочном опыте с образцом из эталонного материала с известной постоянной или монотонно изменяющейся в рабочем температурном диапазоне теплоемкостью определяют суммарную разность температуры оболочек, соответствующую процессу одновременного нагрева калориметрической системы и эталонного образца, в основном калориметрическом опыте с исследуемым образцом определяют суммарную разность температуры оболочек, соответствующую процессу одновременного нагрева калориметрической системы и исследуемого образца, а после завершения экспериментов вычитанием из суммарных разностей данных первого калибровочного опыта определяют разности температур оболочек, соответствующие нагреву только эталонного и исследуемого образцов, после чего определяют теплоемкость материала исследуемого образца по формуле где Собр - теплоемкость материала исследуемого образца;Сэт - теплоемкость материала эталонного образца;Δtoбр - расчетная разность температуры внешней и внутренней оболочек, относящаяся только к материалу исследуемого образца, определенная по формуле Δtобр=ΔtобрΣ - Δtяч, т.е. вычитанием из суммарной разности температуры оболочек ΔtoбpΣ определенной в основном опыте, разности температуры оболочек Δtяч, определенной в первом калибровочном опыте без образца;Δtэт - расчетная разность температуры внешней и внутренней оболочек, относящаяся только к материалу эталонного образца, определенная по формуле Δtэт=ΔtэтΣ - Δtяч, т.е. вычитанием из суммарной разности температуры оболочек ΔtэтΣ, определенной в калибровочном опыте с эталонным образцом, разности температуры Δtяч, определенной в калибровочном опыте без образца;Vобр - фактическая скорость нагрева исследуемого образца при конкретной температуре в основном опыте;Vэт - фактическая скорость нагрева эталонного образца при конкретной температуре в соответствующем калибровочном опыте;mобр - масса единицы длины исследуемого образца;mэт - масса единицы длины эталонного образца.

2. Способ по п.1, отличающийся тем, что концентричные тонкостенные трубчатые оболочки закреплены на периферийных участках с помощью конструкционных связей, минимизирующих контактный теплообмен между элементами дилатометрической системы.

3. Способ по п.1, отличающийся тем, что разность температур концентричных тонкостенных трубчатых оболочек измеряют с помощью прикрепленных к средней части оболочек датчиков температуры.

4. Способ по п.1, отличающийся тем, что для определения скрытого тепла, поглощаемого исследуемым материалом при наличии в нем фазовых превращений, выполняется интегрирование тепла по формуле в диапазоне температур τ внутренней оболочки от начала изотермического превращения τ1 до его завершения τ2.

5. Способ по п.1, отличающийся тем, что при наличии в исследуемом материале фазовых превращений, приводящих к значительным вариациям скорости нагрева внутренней оболочки калориметрической ячейки, для уменьшения погрешности в соответствующем температурном интервале проводится серия калибровочных опытов с эталонным образцом при различных скоростях нагрева в диапазоне, соответствующем изменению скорости нагрева исследуемого образца, при этом для каждого опыта в серии определяют суммарную разность температуры оболочек, соответствующую нагреву калориметрической системы и эталонного образца, затем вычитанием из результатов второй серии калибровочных опытов данных первого калибровочного опыта, проводимого без образца, определяют трехмерную зависимость от скорости нагрева и температуры разности температуры оболочек, соответствующую нагреву только эталонного образца, на основании полученной зависимости определяют разность температур Δtэт для скорости, соответствующей реальной скорости нагрева внутренней оболочки в основном опыте при конкретной температуре, в этом случае отношение при определении теплоемкости и расчете скрытого тепла принимают равным единице.

6. Способ по п.1, отличающийся тем, что оптимальный размер поперечного сечения эталонного образца определяется из условия, чтобы произведение коэффициента теплопроводности на площадь поперечного сечения было одинаковым у исследуемого и эталонного образцов.