Способ диагностирования состояния конструкции

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля и предназначено для использования в диагностике состояния механизмов и машин, испытывающих статические и динамические нагрузки и требующих повышенных мер контроля и обеспечения безопасности, например, погрузо-разгрузочных строительных машин (башенных кранов). Изобретение направлено на получение своевременной и достоверной информации о состоянии конструкции, что обеспечивается за счет того, что как минимум на одном участке вероятного возникновения дефекта в конструкции формируют датчик, по состоянию которого определяют возникновение и/или развитие дефекта, причем в качестве датчика используют полимерный материал, в который введены капсулы с красящим веществом и который наносят на участок вероятного возникновения дефекта толщиной слоя 0,1-0,15 мм, а наличие и/или развитие дефекта определяют визуально, по изменению цвета датчика. В качестве полимерного материала может быть использована эноксидиановая смола. В качестве красящих веществ могут быть использованы растворимые красители антрахинонового ряда. В качестве материала капсул могут быть использованы производные ацетобутираль целлюлозы. 2 з.п. ф-лы. 3 ил.

Реферат

Изобретение относится к области неразрушающего контроля, а именно к диагностике состояния механизмов и машин, испытывающих статические и динамические нагрузки и требующих повышенных мер контроля и обеспечения безопасности, например, погрузо-разгрузочных строительных машин (башенных кранов).

Металлические конструкции погрузо-разгрузочных строительных машин работают в условиях действия больших изгибных и растягивающих нагрузок при постоянном воздействии климатических факторов и при этом должны обеспечивать высокую надежность, поскольку их повреждения сопряжены с повышенной опасностью для людей, имущества и окружающей среды, поэтому весьма важно диагностирование данных объектов, позволяющее предупредить их разрушение.

Из уровня техники известно, что образование дефектов металлических конструкций под нагрузкой объясняется механохимическими реакциями разрыва связей в слабых местах. Механизм образования дефектов структуры для различных металлов и сплавов во многом общий и связан с отклонениями структуры кристаллической решетки. Под отклонениями от идеальной решетки понимается отклонение флуктуации плотности, что связано с технологическими дефектами. Поле напряжений, действуя на такой неоднородный материал, также становится неоднородным и создает концентрацию напряжений в окрестностях любого дефекта, что в итоге приводит к разрыву наиболее напряженных связей. Разрыв связей происходит под действием энергии теплового движения, и действующее механическое напряжение уменьшает потенциальный барьер, который нужно преодолеть для разъединения атомов. Накопление достаточного количества разрывов приводит к образованию субмикроскопических трещин.

Разрушения любого твердого тела происходят в том случае, если в результате роста субмикроскопических трещин освобождается некоторая энергия, которой достаточно для создания новых трещин. При определенной концентрации субмикротрещин начинается их слияние и происходит образование первоначально микро, а затем уже и магистральной трещины. Разрушение происходит и в том случае, когда коэффициент интенсивности напряжений превосходит некоторую критическую для данного материала величину.

Таким образом, значения предельных напряжений, которые может выдержать материал, связаны с числом и размерами неоднородностей, которые инициируют пластические деформации, субмикротрещины, микротрещины, магистральные трещины и разрушение.

При определенной концентрации трещин (1012-1017 см-3) начинается их слияние и происходит образование первоначально микро, а затем уже и магистральной трещины. Пути распространения микротрещин нерегулярны и определяются расположением пор, т.е. зонами меньшей плотности, которыми являются границы неоднородностей. Разрушение может происходить как непосредственно по самим макромолекулам, так и между ними (в этом случае трещина разделяет одну макромолекулу от другой).

Трещины, достигшие длины более 100 нм, относятся к макротрещинам. Если же их размеры не превышают 100 нм, то они относятся к микротрещинами. Именно первые обычно и приводят к разрушению.

Преимущества разработанного способа состоят в том, что он позволяет не только определить начало образования микроповреждений, но и установить траекторию развития магистральной трещины.

В настоящее время диагностирование состояния конструкций проводится довольно широким спектром методов. Это, прежде всего, широко известные и применяемые в настоящее время органолептические методы, которые позволяют определить наличие трещин простукиванием и визуальным контролем. Однако данные методы не позволяют выявить микротрещины на стадии их образования и диагностировать их развитие.

Широко также известны способы диагностирования конструкции методом красок. Этим методом пользуются для обнаружения трещин шириной не менее 20…30 мкм. Для проведения диагностирования данными способами, контролируемую поверхность обезжиривают и наносят на нее красную краску, разведенную керосином. Смыв красную краску растворителем, покрывают поверхность детали белой краской. Через несколько минут на белом фоне проявится красная краска, проникшая в трещину. Данные способы позволяют диагностировать трещины довольно больших размеров, что не обеспечивает диагностирования на стадии образования трещин.

Известны способы диагностирования конструкции посредством ультразвуковой дефектоскопии (см., например, патент РФ №2295123).

Известны способы диагностирования состояния конструкции приложением к ней внешних воздействий, например, возбуждения колебаний и определения по ним состояния конструкции (см. патент РФ №2247958).

Данные способы весьма сложны в реализации, требуют использования специального оборудования.

Известен способ диагностирования начала процесса разрушения в элементах конструкции объекта, согласно которому определяют места вероятного возникновения дефекта («слабые места»), на каждом из таких мест возможного разрушения устанавливают, как минимум, два одинаковых датчика вибрации, в процессе эксплуатации объекта снимают показания с датчиков, сравнивают их друг с другом и по рассогласованию сигналов параметров вибраций судят о состоянии «слабого места» («слабых мест») объекта.

(см. патент РФ №2284518, кл. G01N 29/04, 2006 г.).

В результате анализа известного способа необходимо отметить, что он, как и заявленный, основан на регистрации начальной стадии трещинообразования в «слабых местах» объекта, которое в известном способе определяется за счет контроля изменения вибрационных характеристик «слабого места». Однако известный способ является весьма сложным, трудоемким в реализации и требует больших материальных затрат. Это обусловлено тем, что необходимо постоянно или периодически (в зависимости от установленной методики диагностирования) осуществлять связь датчиков с аппаратными средствами, которые обрабатывают сигналы датчиков, сравнивают их друг с другом и вырабатывают результирующий сигнал, по которому и судят о состоянии диагностируемого «слабого места». Количество таких датчиков, особенно на громоздких конструкциях может быть довольно большим, что весьма усложняет работу аппаратных средств, необходимых для реализации известного способа. Кроме того, известный способ характеризуется низкой достоверностью. Это обусловлено тем, что возможна поломка датчика, вероятность которой тем выше, чем большее количество датчиков используется при проведении диагностирования состояния объекта. Кроме того, при работе объекта в нем возможно возникновение собственных вибраций, которые, накладываясь на показания датчиков, искажают снимаемые с датчиков сигналы вибраций. Устанавливаемые в аппаратные средства фильтры вибраций не позволяют полностью решить эту проблему.

Известен способ диагностирования состояния конструкций, согласно которому определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке датчик и по его показаниям определяют состояние конструкции, причем в качестве датчика используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, который с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке и покрывают отверждаемым связующим, а о состоянии материала на локальном участке судят по значению электрического сопротивления датчика (см. патент РФ №2365875, кл. G01B 7/16, 2009 г.).

Данный способ диагностирования, в котором чувствительным элементом датчика является углеродное волокно (оно выполняет функцию сенсора), основан на использовании такого физического эффекта углеродного волокна, как способность реагировать изменением своего электрического сопротивления на изменение напряженно-деформированного состояния материла. Недостатком данного способа диагностирования является сложность формирования датчика на конструкции и снятия показаний эклектического сопротивления датчика (особенно при диагностировании высотных конструкций и большого количества локальных участков конструкции).

Известен способ диагностирования состояния конструкции, согласно которому определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке конструкции датчик и по его показаниям определяют состояние конструкции, причем датчик представляет собой основу, на которую нанесен цветовой индикатор, в качестве основы используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, а в качестве цветового индикатора - жидкокристаллический полимер, способный изменять свой цвет в зависимости от изменения своего электрического сопротивления, при этом датчик с натягом фиксируют на покрытом утверждаемым связующим исследуемом локальном участке до отверждения связующего, а для определения состояния локального участка к датчику подсоединяют источник тока и определяют напряженно-деформируемое состояние диагностируемой конструкции по экспериментально определенной зависимости цвета цветового индикатора от значения деформации (см. патент РФ №2395786 кл. G01B 7/16, 2010 г.) - наиболее близкий аналог.

Данный способ основан на использовании электрофизического и оптического эффектов. Электрофизический эффект заключается в способности реагировать изменением своего электрического сопротивления на изменение напряженно-деформированного состояния. Такими свойствами обладают углеродные волокна, нити, ленты и ткани, что делает возможным их применение в качестве чувствительных элементов. Оптический эффект заключается в способности жидкокристаллического полимера изменять цвет в зависимости от величины тока, проходящего через него. Недостатком данного способа диагностирования является его сложность в части необходимости строгого соблюдения технологии нанесения жидкокристаллического полимера на углеродное волокно, так как при расплавлении жидкокристаллического полимерного материала может быть нарушена его жидкокристаллическая фаза, что приведет к некоторому изменению исходного значения анизотропии и, как следствие, уменьшение цветовой окраски, что приводит к снижению достоверности диагностирования.

Техническим результатом настоящего изобретения является разработка способа диагностирования состояния конструкции, обеспечивающего выявление дефектов на стадии их возникновения, обладающего высокой достоверностью, весьма простого и удобного в осуществлении, не требующего сложных аппаратных средств и позволяющего визуально осуществлять контроль технического состояния конструкции. Все это обеспечивает получение своевременной и достоверной информации, что позволит гарантировать безопасность использования конструкции, прогнозировать ее ресурс и необходимость проведения ремонтно-восстановительных работ.

Указанный технический результат обеспечивается тем, что в способе диагностирования состояния конструкции, согласно которому как минимум, на одном ее участке вероятного возникновения дефекта формируют датчик, по состоянию которого определяют возникновение и/или развитие дефекта, новым является то, что в качестве датчика используют полимерный материал, в который введены капсулы с красящим веществом и который наносят на участок вероятного возникновения дефекта, а наличие и/или развитие дефекта определяют визуально, по изменению цвета датчика, при этом толщина наносимого на участок вероятного дефекта слоя составляет 0,1-0,15 мм; в качестве полимерного материала используют эпоксидиаповую смолу и алифатические амины в качестве ее отвердителя; в качестве красящих веществ используют растворимые красители антрахинонового ряда; в качестве материала капсул используют производные ацетобутираль целлюлозы.

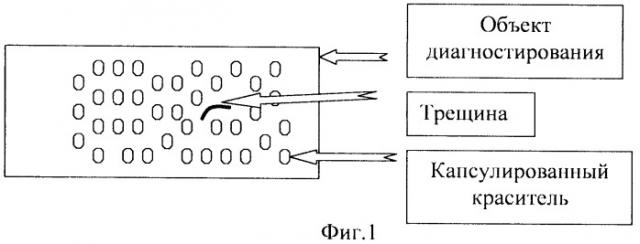

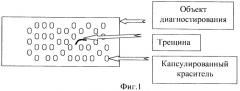

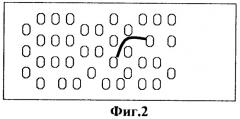

Сущность заявленного изобретения поясняется чертежами и таблицами, где:

на фиг.1 - схема диагностирования на стадии начального развития трещины;

на фиг.2 - схема диагностирования с достижением трещиной оболочек капсул;

на фиг.3 - схема диагностирования с разрывом капсул;

табл.1 - основные свойства микрокапсул;

табл.2 - результаты исследования адгезионной прочности полимерного материала в зависимости от толщины его слоя.

Заявленный способ осуществляют следующим образом

Для проведения диагностирования состояния конструкции первоначально определяют ее «слабое место» (или «слабые места»), то есть место (участок), в котором возникают наибольшие внутренние напряжения в процессе работы машины и высока вероятность возникновения дефекта. Следует отметить, что данное «место» («места») или заранее известны из опыта эксплуатации аналогичных конструкций, или определяются расчетным путем (например, с использованием метода конечных элементов). Данная процедура не представляет сложностей для специалистов.

Затем на определенном опытным или расчетным путем участке («слабом месте») конструкции или нескольких участках («местах»), диагностирование которых необходимо проводить в режиме реального времени, формируют датчик, включающий полимерный материал, в который помещен капсулированный наполнитель. Это весьма ответственный процесс, так как качество диагностирования существенно зависит от равномерности распределения капсулированного наполнителя в полимерном материале. Проблема обеспечения качественного перемешивания связана с коагулированием (слипанием) частиц наполнителя между собой в более крупные образования. Для предотвращения этого процесса необходимо использовать известные диспергаторы, предотвращающие коагуляционные явления в процессе перемешивания, например, ультразвуковой диспергатор марки УЗДН-1 (ток возбуждения 0,6 А, частота 35 кГц). Время перемешивания зависит от объемов приготавливаемой партии полимерного материала и обычно составляет 5 мин при изготовлении навески в 100 г. Качество перемешивания определяют путем проведения структурных исследований (после отверждения полимера).

Для формирования датчика может быть использована широкая гамма полимерных материалов. В качестве таковых могут быть использованы эпоксидные и полиуретановые полимерные материалы, например, эпоксидиановая смола марки ЭД-20. Эпоксидные диановые смолы являются самыми распространенными и составляют 85-90% от общего числа всех эпоксидных смол, выпускаемых в России и за рубежом. В качестве отвердителей эпоксидных смол используют алифатические и ароматические амины, ангидриды, фенольные смолы и др. Наиболее предпочтительно для использования в заявленном способе алифатических аминов (связующие холодного отверждения), которые являются одними из наиболее распространенных и самых дешевых отвердителей эпоксидных смол.

В полимерный материал вводятся (путем перемешивания) капсулированные красители, которые позволят выявить место и момент зарождения трещины.

Технологии получения капсул с помещенным в них красителем известны.

В качестве таковой может быть использована известная технология производства наполнителей для клеев, имеющих форму полых микросфер. Основное назначение таких наполнителей - снижение плотности клеевого материала. В настоящее время промышленно производятся клеи с наполнителями с объемной массой 400 кг/м3. Такие наполнители представляют собой шарики правильной формы диаметром до 400 мкм и толщиной стенок 2-20 мкм. До недавнего времени для производства клеев использовали лишь стеклянные микросферы, а также изготавливаемые из фенолформальдегидных и эпоксидных полимеров. В настоящее время нашли применение микросферы из алюмосиликатов, которые представляют собой полые сферические частицы диаметром от 30 до 350 мкм с толщиной стенки от 2 до 10 мкм (стенки сфер сплошные непористые). Диаметр сфер имеет значение при проведении диагностирования. Так для проведения диагностирования на регистрацию начала образования трещин целесообразно использовать капсулированные красители с диаметром сфер 30-100 мкм. Если размеры будут большими, то возможно развитие трещины между капсулированными красителями, что не приведет к их разрыву. При диагностировании направления развития уже имеющейся трещины, целесообразно использовать капсулированные красители с размером частиц 100-350 мкм.

Капсулированный краситель, вводимый в полимерный материал, является мелкодисперсным порошком, в котором каждая частица представляет собой тонкую капсулу, внутри которой находится краситель. Основные свойства капсулированных наполнителей приведены в табл.1

По своему химическому составу материал капсул может сильно различаться. Например, капсулы на основе силиката имеют следующий химический состав: %

SiО2 - 58, АlO3 - 28, K2O - 5, Fе2О3 - 4, MgO - 2, Na2O - 2, CaO - 1.

В качестве материала капсул, в которые помешен краситель, могут быть использованы производные ацетобутираль целлюлозы.

Одной из проблем, связанных с получением полимерных материалов, содержащих капсулированные красители, является создание условий для образования устойчивых по структуре композиций. Основная сложность в получении таких материалов состоит в конгломерации наночастиц в более крупные формирования и, соответственно, в потере наноразмерного фактора таких структур. В свою очередь укрупнение частиц капсул с краской приведет к их неравномерному распределению в материале и существенному снижению точности диагностирования. Проблема равномерного распределения частиц в полимерном материале обеспечивается путем использования диспергаторов, как это уже отмечалось выше.

В качестве красящего материала можно использовать широкий спектр красителей, например растворимые красители антрахинонового ряда.

Полученный полимерный материал с введенными в него капсулированными красителями наносят на участок вероятного возникновения дефекта конструкции. При нанесении следует избегать «наслоения» материала. Материал должен быть нанесен тонким, равномерным слоем на всю длину диагностируемого участка. Установлено, что независимо от схемы нагружения, максимальное значение адгезионной прочности полимера с металлом конструкции достигается при толщине слоя полимерного материала 0,1-0,15 мм. Результаты исследования адгезионной прочности в зависимости от толщины слоя полимерного материала приведены в таблице 2. Нетрудно заметить, что при меньших и больших значениях толщины слоя полимерного материала величина адгезионной прочности уменьшается, что в свою очередь может привести к повреждению полимерного слоя и снижению точности диагностирования.

После полного отверждения нанесенного на поверхность конструкции полимерного материала конструкцию можно эксплуатировать и осуществлять ее диагностирование.

Определение состояния конструкции осуществляют визуальным наблюдением за слоем полимерного материала, содержащего капсулированный краситель. При возникновении трещины происходит деформирование полимерного материала с разрывом капсул, что приводит к изменению цвета полимерного материала датчика.

Данный способ может быть использован для диагностирования конструкций любых размеров. При контроле состояния крупногабаритных конструкций для выявления мест возникновения дефектов необходимо наносить полимерный материал на все участки вероятного возникновения повреждения. Технология нанесения материала в этом случае для всех участков аналогична описанной выше.

Сущность заявленного способа будет более понятна из приведенных ниже примеров.

Пример 1.

Проводилось диагностирование состояния металлоконструкции башенного крана POTAIN MD265B1J12 на участке крепления стрелы к корпусу. Протяженность диагностируемого участка конструкции 300 мм. Задача диагностирования - выявить начало возникновения дефектов (трещин).

Работы проводились на открытом воздухе, при температуре +10°С в сухую погоду, при наличии вентиляции.

Диагностируемый участок очищали от грязи и пыли путем протирки ацетоном. Возможно использование уайт-спирита.

Затем на очищенном участке формировали датчик. Для формирования датчика в качестве основы использовали эпоксидановую смолу ЭД-20, в качестве отвердителя - алифатические амины. В качестве красящих материалов были использованы растворимые красители антрахинонового ряда. В качестве материала капсул - производные ацетобутираль целлюлозы. Размер капсул не более 1 мкм.

Приготовление полимерного материала состояло из следующих операций:

- взвешивание смолы и отвердителя в заданных соотношениях. На 100 мас.ч. смолы марки ЭД-20 использовалось 12 мас.ч. полиэтиленполиамина;

- перемешивание смолы и отвердителя. Это перемешивание проводят вручную. Полноту перемешивания легко определить визуально, по достижению однородного цвета (без разводов) полимерного материала;

- взвешивание капсулированного красителя. Содержание капсулированного красителя может варьироваться в пределах от 5 до 20 мас.ч. и зависит от насыщенности цвета, находящейся в капсулах краски, от цвета детали, на которую наносится данный материал, и от расположения данной детали в конструкции. Содержание капсулированного красителя в полимере должно быть достаточным для того, чтобы изменение цвета было заметно визуально, без использования приборов и специальной подъемной техники;

- перемешивание полимерного материала и капсулированного красителя с использованием ультразвукового диспергатора. Время перемешивания зависит от объемов приготавливаемого материала и в зависимости от этого изменяется в пределах 5-10 мин. Увеличение продолжительности перемешивания свыше данного времени не допустимо, поскольку будет иметь место некоторое разогревание полимера, что приведет к ускорению процессов его отверждения.

Полученную композицию наносили кисточкой на предварительно подготовленный участок тонким, равномерным слоем. Толщина слоя нанесенной композиции составляла 0,12 мм. После нанесения композиции выдерживали 24 часа для полного отверждения композиции.

В процессе эксплуатации башенного крана периодически осуществляется визуальный контроль состояния сформированного датчика. Эксплуатация конструкции может считаться безопасной до тех пор, пока датчик не изменит цвет (не произойдет разрыв капсул с краской). После изменения цвета датчика исследовались параметры трещины, после чего выдавались рекомендации по дальнейшему использованию крана.

Пример 2.

Проводилось диагностирование состояния кран-стрелы ремонтной мастерской на участке окончания стрелы. Протяженность диагностируемого участка конструкции 200 мм. Задача диагностирования - определить траекторию роста уже имеющейся магистральной трещины.

Для проведения диагностирования использовались капсулы с размерами около 100 мкм.

При периодическом контроле исследовались скорость роста трещины и координаты ее распространения.

Все остальное аналогично изложенному в примере 1.

Пример 3.

Проводилось диагностирование автокрана КС-35715 «Ивановец», смонтированного на шасси МАЗ-5337А2. Протяженность диагностируемого участка конструкции 200 мм. Задача диагностирования - определить напряженно-деформированное состояние конструкции и траекторию роста магистральной трещины.

Для проведения диагностирования использовались капсулы красителя с размерами около 100 мкм.

Композицию для формирования датчика приготавливали аналогично изложенному выше.

Отличие данного примера заключается в том, что композицию наносили не на металл участка, а на уже сформированный датчик.

Для этого на очищенный участок наносили связующий материал, выдерживали 24 часа (до полного отверждения). Далее на связующее закрепляли углеродное волокно. Намотку волокна на конструкцию, покрытую слоем связующего, проводили вручную таким образом, чтобы волокно по отношению к поверхности конструкции располагалось перпендикулярно. Шаг намотки - 5 мм. Намотав нить по всей диагностируемой поверхности, фиксировали ее (например, липкой лентой). Данный порядок действий раскрыт в одном из аналогов (патент №2365875).

Далее углеродное волокно покрывали слоем композиции (толщина слоя полимера составляет 0,2-0,3 мм. Выбор толщины слоя обусловлен наибольшими адгезионными характеристиками, которые обеспечивает полимерный материал к металлу) содержащей капсулы с красителем (приготовлен аналогично описанному в примере 1). Для отверждения композиции ожидали 24 ч.

После полного отверждения полимерного материала с помощью проводов концы углеродного волокна подсоединяли к прибору, фиксирующему с точностью до 0,1 Ом электрическое сопротивление (омметр, мультиметр). Исходное значение сопротивления фиксировали.

В процессе эксплуатации автокрана периодически осуществляли визуальный контроль диагностического материала и измерение сопротивления волокна. При изменении цвета диагностического материала (при разрыве капсул с краской), также фиксировали значение электрического сопротивления углеродного волокна.

Эксплуатация автокрана считалась безопасной до тех пор, пока величина напряжений не достигнет 50% от разрушающих. Целесообразно для обработки результатов использовать вычислительную технику.

Измеряя величину электрического сопротивления в процессе изменения напряженно-деформированного состояния диагностируемой детали, определяется значение напряжения, соответствующее значению сопротивления (патент №2365875). Этот способ позволяет количественно оценить величину напряжений. При использовании капсулированных красителей, которые вводятся в полимерный материал, который наносится на углеродное волокно, получаем качественную оценку, т.е. определяем наличие напряжений в диагностируемом материале и делаем этот способ диагностирования визуальным. Чем больше напряжение, тем больше будет изменяться цвет полимера, находящегося на поверхности углеродного волокна.

Все остальное аналогично вышерассмотренному способу диагностирования.

Данный способ может быть использован как для выявления начала образования дефекта, так и для определения траектории роста магистральной трещины.

Реализация способа обеспечивает получение своевременной и достоверной информации о состоянии конструкции, что позволит обеспечить безопасность использования машины, мониторинг и по динамике развития дефектов в «слабых местах» прогнозирование ресурса конструкции, обоснование необходимости проведения ремонтно-восстановительных работ.

Способ весьма прост в осуществлении, не требует аппаратных средств.

| Таблица 1 | |

| Основные свойства капсул | |

| Параметр | |

| Плотность насыпная, кг/м3 | 380 |

| Плотность оболочки капсулы, кг/м3 | 2200-2700 |

| Теплопроводность, Вт/мК | 0,05-0,10 |

| Разброс по диаметрам, мкм | 10-500 |

| Средний диаметр, мкм | 120 |

| Угол естественного откоса, град | 30 |

| Диэлектрическая проницаемость | 1,8 |

| Тангенс угла диэлектрических потерь | 0,014 |

| Удельное объемное электрическое сопротивление, Ом·м | 7,7·1011 |

| Удельная эффективная активность естественных радионуклидов, БК/кг | 104 |

| Таблица 2 | ||

| Результаты исследования адгезионной прочности в зависимости от толщины слоя полимерного материала (ПМ) | ||

| Толщина слоя ПМ, мм | Адгезионная прочность, MПa | |

| Квазистатическое нагружение | Ударное нагружение | |

| 0,05 | 52 | 41 |

| 0,1 | 68 | 45 |

| 0,15 | 65 | 45 |

| 0,2 | 62 | 40 |

| 0,25 | 55 | 38 |

| 0,5 | 22 | 14 |

1. Способ диагностирования состояния конструкции, согласно которому как минимум на одном ее участке вероятного возникновения дефекта формируют датчик, по состоянию которого определяют возникновение и/или развитие дефекта, отличающийся тем, что в качестве датчика используют полимерный материал, в который введены капсулы с красящим веществом и который наносят на участок вероятного возникновения дефекта толщиной слоя 0,1-0,15 мм, а наличие и/или развитие дефекта определяют визуально по изменению цвета датчика, причем в качестве полимерного материала используют эпоксидиановую смолу.

2. Способ по п.1, отличающийся тем, что в качестве красящих веществ используют растворимые красители антрахинонового ряда.

3. Способ по п.1, отличающийся тем, что в качестве материала капсул используют производные ацетобутираль целлюлозы.