Способ измерения микротвердости прозрачных материалов

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и способам оценки микротвердости прозрачных материалов. Сущность: осуществляют нанесение на исследуемую поверхность изделия (образца) отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени, и измеряют параметры полученного отпечатка. Формирование четкого отпечатка на поверхности прозрачных материалов осуществляют с помощью затемняющей тонкой пленки, имеющей низкую адгезию материала к измеряемой поверхности. Технический результат: разработка способа измерения микротвердости прозрачных материалов с повышенной точностью (в 1,2-1,6 раза) в широком диапазоне статических нагрузок от 2 до 200 г с шагом 5 г. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

1. Область техники

Изобретение относится к области измерительной техники и способам оценки микротвердости прозрачных материалов, в частности стекла, и может быть использовано для количественного анализа структурных изменений приповерхностных слоев этих материалов.

2. Уровень техники

Известен способ определения микротвердости прозрачных материалов, в частности стекла, заключающийся в нанесении на испытуемую поверхность твердого материала отпечатка под действием выбранной статической нагрузки, приложенной к алмазному наконечнику индентора в течение фиксированного времени. После снятия нагрузки и измерения диагоналей полученного отпечатка определяется величина микротвердости HV по формуле:

где HV - микротвердость, Па;

F - нормальная нагрузка, приложенная к алмазному наконечнику индентора, Н;

S - условная площадь боковой поверхности полученного отпечатка, мм2;

d - среднее арифметическое длин обеих диагоналей квадратного отпечатка, мм.

При испытаниях материалов на микротвердость вдавливанием применяют нагрузки 5 г, 10 г, 20 г, 50 г, 100 г, 200 г.

(Измерение микротвердости вдавливанием алмазных наконечников. ГОСТ 9450-81. - М.: Гос. ком. СССР по стандартам, 1982. - 32 с.)

Однако в данном способе не заложены требования к промежуточным нагрузкам и не оговорены допустимые нагрузки для стекла.

Для прозрачных материалов, в частности стекла, рекомендовано измерение микротвердости только при статических нагрузках 50 г и 100 г (Справочник по производству стекла. / Под ред. И.И.Китайгородского. - М.: Гос. изд-во литературы по строительству, архитектуре и строительным материалам, 1963. - T.1. - 1028 с.).

Однако предложенный набор статических нагрузок не позволяет выявить структурные изменения тонких приповерхностных слоев прозрачных материалов путем измерения их микротвердости.

Наиболее близким по технической сущности является способ определения физико-механических характеристик поверхностных слоев материалов (Авт. св. №1803809 G01N 3/42), согласно которому оценку структурно-измененных приповерхностных слоев осуществляют по кривой распределения нагрузки на индентор в зависимости от глубины его внедрения, начиная с нулевых нагрузок при динамическом вдавливании на приборе УПМ-1.

Однако на приборе ПМТ-3 нельзя выявить структурные изменения приповерхностных слоев прозрачных материалов методом формирования отпечатка, так как при измерении микротвердости при малых нагрузках на границе сформированного отпечатка возникают оптические эффекты, которые делают отпечаток невидимым или плохо различимым (при статических нагрузках от 2 до 10 г) и с искаженной границей (при статических нагрузках от 10 до 200 г). Это вносит системную ошибку при измерении микротвердости приповерхностных слоев прозрачных материалов, таблица.

3. Раскрытие изобретения

Задачей настоящего изобретения является разработка способа измерения микротвердости прозрачных материалов с повышенной точностью (в 1,2-1,6 раза) в широком диапазоне статических нагрузок от 2 до 200 г с шагом 5 г, таблица. Предлагаемый способ измерения микротвердости прозрачных материалов включает нанесение четкого отпечатка под действием статической нагрузки, приложенной к индентору в течение фиксированного времени, и последующего его измерения. Формирование четкого отпечатка осуществляют с помощью затемняющей тонкой пленки, имеющей низкую адгезию материала к измеряемой поверхности. Нанесение такой пленки не повреждает поверхность прозрачного материала. Для формирования затемняющей тонкой пленки могут использоваться мягкие красящие материалы на восковой основе, в частности различного вида стеклографы, восковые карандаши.

При вдавливании индентора в поверхность с нанесенной затемняющей тонкой пленкой происходит смещение материала пленки с низкой адгезией на край отпечатка, что обеспечивает образование четкого контрастного контура на границе отпечатка.

При формировании отпечатка в результате вдавливания индентора в поверхность прозрачных материалов высока вероятность образования радиальных трещин, исходящих из вершин и от граней отпечатка. Такие трещины могут образовываться как при резком вдавливании индентора, так и за счет действия остаточных растягивающих напряжений, возникающих в зоне отпечатка при разгрузке индентора. Образование трещин ведет к искажению границы и, как следствие, снижает точность измерения диагонали отпечатка.

Вероятность образования трещин на поверхности прозрачного материала снижается при следующих временных режимах воздействия индентора:

- нагружение (вдавливание) индентора - ;

- выдержка индентора под статической нагрузкой - ;

- разгрузка (снятие статической нагрузки) индентора - не менее 9±1 с.

Формирование отпечатка при воздействии индентора на затемненную поверхность прозрачных материалов в приведенных временных режимах позволяет повысить точность измерения диагоналей при малых нагрузках ~ в 1,6 раза, таблица.

| Отклонения значений микротвердости в зависимости от величины статической нагрузки на индентор | ||||||

| № п/п | Статическая нагрузка F, г | Длина диагонали, мкм | Микротвердость, ГПа | Отклонение значений | ||

| измеренная по затемненному стеклу | измеренная по незатемненному стеклу | измеренная по затемненному стеклу | измеренная по незатемненному стеклу | |||

| d2 | d1 | HV2 | HV1 | |||

| 1 | 200 | 27,93 | 24,86 | 4,66 | 5,88 | 0,26 |

| 2 | 150 | 24,86 | 22,10 | 4,41 | 5,58 | 0,265 |

| 3 | 100 | 21,48 | 19,30 | 3,94 | 5,02 | 0,28 |

| 4 | 80 | 18,41 | 15,96 | 4,29 | 5,71 | 0,33 |

| 5 | 50 | 15,19 | 12,12 | 3,94 | 6,18 | 0,57 |

| 6 | 25 | 11,97 | 8,13 | 3,19 | 6,87 | 1,15 |

| 7 | 10 | 7,98 | 4,91 | 2,85 | 7,54 | 1,64 |

| 8 | 5 | 6,44 | не замеряется | 2,19 | - | не определяется |

| 9 | 2 | 4,14 | не замеряется | 2,12 | - | не определяется |

| HV1 - микротвердость, измеренная по известному способу; | ||||||

| HV2 - микротвердость, измеренная по предложенному способу. |

Образование отпечатка индентора на поверхности прозрачных материалов по описанной схеме позволяет получить хорошо различимые контуры отпечатка с четкой границей в интервале статических нагрузок 2, 5 и далее до 200 г с шагом 5 г.

По результатам измерения параметров полученных отпечатков вычисляют микротвердость HV по формуле (1) и глубину каждого отпечатка h по формуле (2) (Ковалевский В.В. Экспресс-метод определения толщины тонких упрочняющих покрытий. / В.В.Ковалевский, Л.Е.Зубков, Ю.И.Шалапко. // Заводская лаборатория. - 1993. - №4. - С.55-56):

где h - глубина отпечатка, мм;

φ - угол между противоположными гранями при вершине четырехгранной алмазной пирамиды с квадратным основанием, равный 136°;

d - среднее арифметическое длин обеих диагоналей квадратного отпечатка, мм.

По полученным среднестатистическим значениям строят график зависимости микротвердости от глубины отпечатка, по которому оценивают структурные изменения приповерхностных слоев прозрачных материалов путем анализа значений микротвердости и характера кривой.

Для каждой статической нагрузки количество выполняемых измерений определяют целесообразностью и требуемой точностью статистической обработки (3-7 измерений). Среднестатистические значения микротвердости и глубины отпечатка рассчитывают по известным правилам статистической обработки экспериментальных материалов.

4. Краткое описание чертежей

Фиг.1. Отпечатки индентора.

На фиг.1 показаны изображения отпечатков индентора, сформированные на поверхности стекла с нанесенной по предлагаемому способу с затемняющей пленкой (а) и без затемняющей пленки (б), при статической нагрузке 20 г.

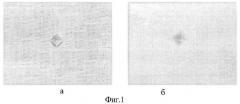

Фиг.2. Зависимость микротвердости от глубины отпечатка для теплопоглощающего флоат-стекла.

На фиг.2 приведены графики зависимости микротвердости от глубины отпечатка для исходного теплопоглощающего флоат-стекла (1) и теплопоглощающего флоат-стекла с модифицированной поверхностью (2).

5. Осуществление изобретения

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1

На поверхность исследуемого образца теплопоглощающего флоат-стекла размером 50×100 мм локально наносят карандашом-стеклографом слой тонкой затемняющей пленки. Подготовленный образец устанавливают на предметной пластине и закрепляют его положение пластилином. Предметную пластину с образцом стекла размещают на предметном столике измерительного прибора ПМТ-3 и фиксируют ее так, чтобы затемненная область поверхности стекла располагалась под объективом.

На утолщенную часть штока прибора помещают гирю весом 2 г. Отпечаток наносят на поверхность стекла по затемняющей пленке следующим образом. Мягко удерживая рукоятку арретира, плавно поворачивают ее против часовой стрелки приблизительно на 180° в течение 10 секунд. При этом шток опускает индентор на поверхность образца. Выдерживают индентор под статической нагрузкой 2 г в течение 10 секунд. Плавно поворачивают рукоятку арретира по часовой стрелке в исходное положение в течение 8-10 секунд. Время выполнения операций контролируют по секундомеру типа «Агат».

Под действием установленной статической нагрузки индентор воздействует на поверхность с нанесенной затемняющей пленкой, в результате чего при вдавливании индентора в месте контакта его алмазного наконечника с поверхностью стекла формируется отпечаток и происходит смещение материала с низкой адгезией. В результате этого происходит вытеснение материала тонкой затемняющей пленки на край, что обеспечивает образование четкого контрастного контура отпечатка.

После формирования отпечатка на поверхности стекла с нанесенной затемняющей пленкой проводят измерение диагоналей полученного отпечатка. Расчеты микротвердости и глубины отпечатка по измеренным значениям диагоналей выполняют по формулам (1, 2).

При указанной нагрузке наносят 7 отпечатков. После этого меняют гирю на штоке прибора.

Последующие измерения микротвердости выполняют в интервале статических нагрузок от 5 г до 200 г с шагом 5 г и повышением точности измерения в 1,2-1,6 раза.

По полученным расчетным значениям строят график зависимости микротвердости от глубины отпечатка, по которому оценивают структурные изменения приповерхностных слоев флоат-стекла, как показано на фиг.2 (кривая 1).

Пример 2

На модифицированную поверхность образца теплопоглощающего флоат-стекла размером 10×10 мм локально наносят карандашом-стеклографом слой тонкой затемняющей пленки и выполняют измерения микротвердости, аналогично примеру 1. По полученным расчетным значениям строят график зависимости микротвердости от глубины отпечатка, по которому оценивают структурные изменения модифицированных приповерхностных слоев флоат-стекла, фиг.2 (кривая 2). Точность измерения аналогична примеру 1.

Приведенные в примерах варианты осуществления изобретения являются лишь некоторыми примерами использования данного изобретения.

Предложенный способ можно использовать для исследования приповерхностных слоев других видов материалов:

- монокристаллов и кристаллов искусственного и природного происхождения, например рубина, природного кварца;

- хрупких материалов, например полированных пластин кремния;

- различного вида стекол, например закаленного стекла, стекла, прошедшего термохимическую обработку или иной вид модифицирующего воздействия, например, высококонцентрированными потоками энергии (ионной имплантацией или воздействием лазерного луча).

1. Способ измерения микротвердости прозрачных материалов, заключающийся в нанесении на исследуемую поверхность изделия (образца) отпечатка под действием статической нагрузки, приложенной к алмазному наконечнику в течение определенного времени, и измерении параметров полученного отпечатка, отличающийся тем, что формирование четкого отпечатка на поверхности прозрачных материалов осуществляют с помощью затемняющей тонкой пленки, имеющей низкую адгезию материала к измеряемой поверхности.

2. Способ по п.1, отличающийся тем, что затемняющая пленка повышает точность измерения в 1,2-1,6 раза.

3. Способ по п.1, отличающийся тем, что нанесение отпечатков производится в интервале статических нагрузок 2; 5 и далее до 200 г с шагом 5 г.