Способ испытания тонкостенных образцов под напряжением

Иллюстрации

Показать всеИзобретение относится к области испытаний материалов, а именно к определению коррозионного износа тонкостенных элементов конструкций, в том числе пластин на металлической основе. Способ испытания тонкостенных образцов под напряжением включает операции воздействия нагрузкой, средой и полем на образец испытуемого материала. Также способ включает замер необходимых параметров и составления заключения о степени изменения характеристик образцов. При этом на первом этапе испытания создают изгибающую нагрузку на образец путем образования предварительного прогиба и последующего стягивания тягой двух противоположных кромок образца прямоугольной формы друг к другу. Затем обеспечивают растяжение выпуклой и сжатие вогнутой сторон образца. Далее замеряют первоначальные геометрические параметры деформированного образца. После наносят при необходимости антикоррозионное защитное покрытие на одну из поверхностей образца. Затем выдерживают образец в агрессивной среде и в заданном поле в течение определенного времени, извлекают образец из рабочей среды и поля, снимают приложенную нагрузку от образца, повторно замеряют геометрические параметры образца. На втором этапе способа вырезают из образца фрагмент круглой формы в плане, закрепляют этот фрагмент на измерительном устройстве для создания одностороннего давления на поверхность рассматриваемого фрагмента. Затем замеряют высоту подъема образуемого купола по мере наращивания давления и определяют механические характеристики рассматриваемого фрагмента. При этом вычисляют относительную степень коррозии при равных давлениях по формуле , где λ - относительная степень коррозии, Нр - высота подъема купола образца с растянутой поверхностью при коррозии; Нс - высота подъема купола образца со сжатой поверхностью при коррозии. Техническим результатом изобретения является упрощение подготовки образца, методики и технологии испытания, обеспечение постоянства нагрузки в процессе коррозионного испытания, расширение возможности выдерживания нагруженных образцов в различных средах и полях. 4 з.п. ф-лы, 2 табл., 9 ил.

Реферат

Изобретение относится к области испытаний материалов, а именно к определению коррозионного износа тонкостенных элементов конструкций, в том числе пластин на металлической основе.

Известны способы испытания образцов металлических материалов под напряжением, согласно которым на образец испытуемого материала воздействуют растягивающей нагрузкой и коррозионной средой. При этом используют крестообразный образец, по крайней мере, один луч которого выполнен из испытуемого материала, воздействие коррозионной средой осуществляют путем заполнения полостей между лучами различными жидкостями и/или газами, а растягивающую нагрузку прикладывают к лучу из испытываемого материала по двум осям (аналог) [патент СССР №1777648, М.кл. G01N 17/00, опубл. 23.11.92 г., бюл. №43].

Недостатком указанных способов является необходимость использования трудоемкого в изготовлении крестообразного образца и невысокая точность определения коррозионных характеристик образцов.

Известен также способ испытания образцов металлических мембран под напряжением, включающий операции воздействия растягивающей нагрузкой и коррозионной средой на образец испытуемого материала, при этом фиксируют исследуемый образец металлической мембраны на фланце нагрузочного резервуара, создают одностороннее давление рабочей средой на исследуемый образец, а на другую поверхность образца воздействуют коррозионной средой, замеряют через определенные интервалы времени необходимые параметры, такие как высоту подъема образовавшегося купола и толщину образца в центре образца, по результатам замеров вычисляют модуль упругости для заданного интервала времени для каждого образца и степень коррозии, на основе вычисленных величин составляют заключение о степени коррозионного износа материала исследуемого образца (прототип) [патент РФ №2296976, М.кл. G01N 17/00, опубл. 10.04.2007].

Известный способ обладает следующими недостатками:

а) необходимость громоздкого стационарного оборудования для испытания образцов в коррозионной среде обуславливает усложнение подготовки образца, методики и технологии испытания;

б) трудно выдержать нагрузку, действующую на образцы, неизменной при выдерживании образцов в коррозионной среде;

в) невозможно обеспечить идентичность условий деформации сжатия образца.

Целью (задачами) настоящего изобретения является упрощение подготовки образца, методики и технологии испытания, обеспечение постоянства нагрузки в процессе коррозионного испытания, расширение возможности выдерживания нагруженных образцов в различных средах и полях.

Указанная цель достигается тем, что в способе испытания тонкостенных образцов под напряжением, включающем операции воздействия нагрузкой, средой и полем на образец испытуемого материала, замера необходимых параметров и составления заключения о степени изменения характеристик образцов, на первом этапе испытания создают изгибающую нагрузку на образец путем образования предварительного прогиба и последующего стягивания тягой двух противоположных кромок образца прямоугольной формы друг к другу, обеспечивают растяжение выпуклой и сжатие вогнутой сторон образца, замеряют первоначальные геометрические параметры деформированного (нагруженного) образца. Степень выпуклости (изгиба) определяют по формуле:

,

где β - степень выпуклости изогнутого образца;

f - стрела прогиба образца;

L - длина тяги (хорды).

При необходимости в зависимости от поставленной задачи наносят антикоррозионное защитное покрытие на одну из поверхностей образца, например, или на выпуклую поверхность, или на вогнутую поверхность. Выдерживают указанный образец в агрессивной среде и в заданном поле в течение определенного времени, извлекают образец из рабочей среды и поля. Снимают приложенную нагрузку от образца, например освобождают образец от тяг и подкрепляющих элементов. При необходимости производят очистку от образовавшихся отложений и защитного антикоррозионного покрытия, повторно замеряют геометрические параметры образца.

На втором этапе способа вырезают из образца фрагмент круглой формы в плане, закрепляют этот фрагмент на измерительном устройстве для создания одностороннего давления на поверхность рассматриваемого фрагмента, замеряют высоту подъема образуемого купола по мере наращивания давления. Вычисляют относительную степень коррозии (отношение прогибов фрагментов, вырезанных из подверженных коррозионному износу растянутых и сжатых образцов) при равных давлениях по формуле:

,

где λ - относительная степень коррозии,

Hp - высота подъема купола (прогиб в центре образца) образца с растянутой поверхностью при коррозии;

Hc - высота подъема купола (прогиб в центре образца) образца со сжатой поверхностью при коррозии.

При необходимости определяют механические характеристики рассматриваемого фрагмента и вычисляют модуль упругости фрагмента образца с привлечением соотношений, полученных из нелинейной теории оболочек, и по формуле:

,

где E - модуль упругости фрагмента образца;

k - коэффициент соответствия;

p - давление;

D - диаметр рабочей части образца;

H - высота подъема купола (прогиб в центре образца);

h - исходная толщина образца.

Коэффициент соответствия принимают в пределах от k=0,0179 при ν=0,28 до k=0,0171 при ν=0,32.

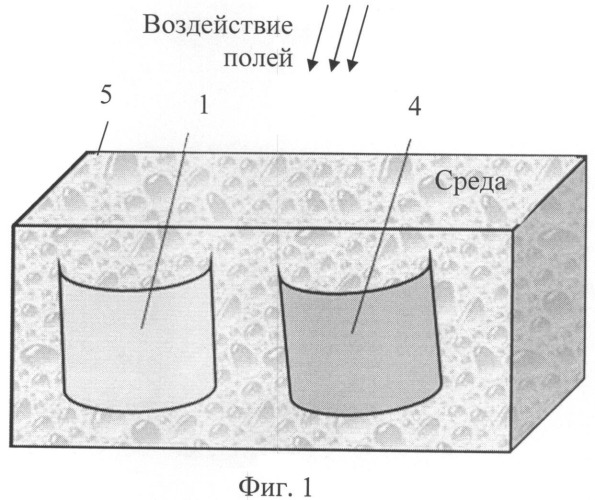

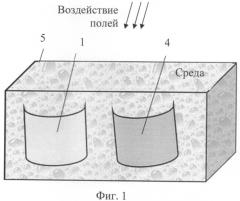

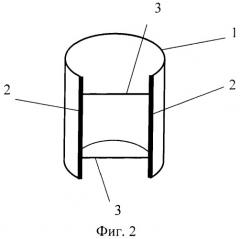

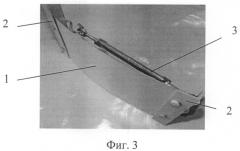

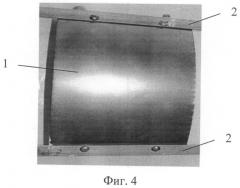

На фиг.1 представлена общая схема первого этапа способа; на фиг.2 показан общий вид образца, подготовленного к первому этапу испытания; на фиг.3 и 4 приведены фотографии реальных образцов, подготовленных к первому этапу испытания; на фиг.5 представлена общая схема второго этапа способа, где обозначено: D - диаметр рабочей части образца, H - высота подъема купола (прогиб в центре образца); на фиг.6 показана фотография реального образца после второго этапа испытания; на фиг.7 приведена зависимость «давление p - прогиб H» для образцов при степени выпуклости β=0,075; на фиг.8 приведена зависимость «давление p - прогиб H» для образцов при степени выпуклости β=0,101; на фиг.9 приведены графики зависимостей относительной степени коррозии от давления для образцов при степени выпуклости β=0,075 и β=0,101.

Способ испытания тонкостенных образцов под напряжением осуществляют в два этапа. На первом этапе испытания к двум противоположным кромкам испытуемого образца 1 из листового материала прямоугольной формы, прикрепляют подкрепляющий (усиливающий) элемент 2 (например, уголок, стержень круглого или иного сечения, профиля). Затем создают изгибающую нагрузку на образец, для чего образуют предварительный прогиб образца, стягивая (приближая) друг к другу две противоположные кромки испытуемого образца при помощи тяг 3 (например, винтовой пары, троса, проволоки и др.). Таким образом, обеспечивают растяжение выпуклой и сжатие вогнутой сторон образца 1.

Затем замеряют первоначальные параметры деформированного (нагруженного) образца, в том числе его геометрические параметры, характеризующие форму деформированного образца. При этом степень выпуклости (изгиба) определяют по формуле:

,

где β - степень выпуклости изогнутого образца;

f - стрела прогиба образца;

L - длина тяги (хорды).

При необходимости в зависимости от поставленной задачи наносят антикоррозионное защитное покрытие 4 на одну из поверхностей образца, например, или на выпуклую поверхность, или на вогнутую поверхность. Контрольная партия образцов не подвергается механической нагрузке и при необходимости на одну из поверхностей контрольных образцов наносят защитное покрытие. Если исследуется образец, обе поверхности которого подвержены коррозионному износу, то защитное покрытие не наносится как на образец, находящийся под нагрузкой, так и на контрольный образец.

Выдерживают указанный образец в агрессивной среде и в заданном поле в течение определенного времени. Могут быть рассмотрены три варианта воздействия сред и полей на первом этапе испытаний: а) только в заданной среде; б) только под воздействием заданного поля; в) комбинированное (совместное) воздействие как среды, так и поля. В качестве рабочих сред могут быть использованы жидкие, паро-газо-жидкие, паро-газовые, коррозионные, кислотные, щелочные, почвенные, биологические и другие среды. При проведении испытаний в лабораторных условиях обычно воздействующую среду размещают в резервуаре 5. В качестве полей могут применяться температурные, электрические и магнитные поля, электромагнитные излучения, в том числе оптические, рентгеновские и другие излучения.

После истечения заданного времени испытания в данной среде и полях извлекают исследуемый образец из рабочей среды и поля. Освобождают испытанный образец от тяг 3 и подкрепляющих элементов 2, тем самым снимая приложенную нагрузку. При необходимости производят очистку от образовавшихся отложений (остатков) и защитного антикоррозионного покрытия. При очистке необходимо исключить нанесение на исследуемые образцы механических и других повреждений (дефектов). После этого повторно замеряют параметры (размеры, форму и массу) испытательного узла.

На втором этапе способа из выдержанного в коррозионной среде и физическом поле образца (после первого этапа испытания) вырезают фрагмент 6 образца круглой формы в плане. Затем закрепляют этот фрагмент на измерительном устройстве для создания одностороннего давления на поверхность рассматриваемого фрагмента 6.

Измерительное устройство для создания одностороннего давления содержит раму 7, источник 8 рабочей среды (нагрузочный резервуар), к которому подсоединена магистраль 9 для подачи рабочей среды в испытательный узел через вентиль 10. На магистрали также имеется стравливающий патрубок 11 с вентилем 12. К магистрали 9 подключено устройство замера давления, которое в простейшем исполнении может представлять собой манометр 13. На раме 7 установлен стакан 14 (односторонне открытая емкость) с гнездом для размещения фрагмента 6 образца, подсоединенный к магистрали 9. Между фрагментом 6 образца и посадочным гнездом стакана размещают герметизирующую прокладку, которая на фигурах не показана. На раме 7 смонтирован также измерительный комплекс 15 для измерения геометрических параметров испытательного узла. Фрагмент 6 образца зажимают на посадочном гнезде стакана 14 зажимным кольцом (не показано), которое имеет крепежные соединения. Таким образом, формируется герметичная полость между стаканом 14 и фрагментом 6 образца.

Подают через магистраль 9, например, воздух под давлением внутрь стакана 14. Под давлением фрагмент 6 образца начинает деформироваться, образуя купол. Замеряют высоту подъема образуемого купола фрагмента 6 образца по мере наращивания давления. Замеры текущих геометрических параметров производят при помощи измерительного комплекса 15.

Вычисляют относительную степень коррозии (отношение прогибов фрагментов, вырезанных из подверженных коррозионному износу растянутых и сжатых образцов) при равных давлениях по формуле:

,

где λ - относительная степень коррозии,

Hp - высота подъема купола (прогиб в центре образца) образца с растянутой поверхностью при коррозии;

Hc - высота подъема купола (прогиб в центре образца) образца со сжатой поверхностью при коррозии.

При необходимости обрабатывают полученную информацию с привлечением соотношений, полученных из нелинейной теории оболочек, и определяют механические характеристики рассматриваемого фрагмента. Вычисляют, в частности, модуль упругости фрагмента 6 образца по формуле:

где E - модуль упругости фрагмента образца;

k - коэффициент соответствия;

p - давление;

D - диаметр рабочей части образца;

H - высота подъема купола (прогиб в центре образца);

h - исходная толщина образца.

Коэффициент соответствия принимают в пределах от k=0,0179 при ν=0,28 до k=0,0171 при ν=0,32.

Далее по полученным данным производят сравнение механических характеристик фрагментов образцов, выдержанных под нагрузкой, с характеристиками фрагментов образцов из контрольной партии и делают соответствующие выводы о степени коррозионного износа.

Пример 1. Производилось по описанному способу испытание двух образцов со степенью выпуклости образцов β=0,075. Первый образец имел защитное антикоррозионное покрытие на выпуклой стороне, второй образец - на вогнутой стороне. Исходная толщина образцов составляла h=0,5 мм.

На первом этапе образцы выдерживались в агрессивной среде в течение 8 суток. В качестве агрессивной среды использовался раствор гипохлорита натрия (отбеливатель). Толщина образцов после выдерживания в агрессивной среде составила h=0,466 мм (для образца с коррозией на сжатой поверхности), h=0,441 мм (для образца с коррозией на растянутой поверхности).

На втором этапе получены экспериментальные данные «давление p - прогиб H» для рассмотренных образцов, которые приведены в таблице 1. Там же приведены значения относительной степени коррозии λ.

В таблице 1 обозначены: Hc - прогибы для образцов, у которых коррозии подвергалась сжатая (вогнутая) поверхность образца; Hp - прогибы для образцов, у которых коррозии подвергалась растянутая (выпуклая) поверхность образца. Диаметр рабочей части образца составлял D=105 мм. Зависимость «давление p - прогиб H» приведена на фиг.7.

Также были вычислены модули упругости для упругой области. Коэффициент соответствия принят k=0,0175 при ν=0,3. В частности, при давлении 0,02 МПа для образца с коррозией на сжатой поверхности получена E=148656 МПа, а для образца с коррозией на растянутой поверхности E=132330 МПа.

| Таблица 1 | |||

| Зависимость «давление p - прогиб H» и относительная степень коррозии для образцов при β=0,075 | |||

| p, МПа | Hc, мм | Hp, мм | λ |

| 0,02 | 0,85 | 0,90 | 1,059 |

| 0,04 | 0,93 | 1,00 | 1,075 |

| 0,06 | 1,00 | 1,10 | 1,100 |

| 0,08 | 1,08 | 1,22 | 1,130 |

| 0,10 | 1,15 | 1,32 | 1,148 |

| 0,12 | 1,22 | 1,43 | 1,172 |

Как видно, коррозия на растянутых поверхностях идет интенсивнее, чем на сжатых поверхностях.

Пример 2. По аналогии по описанному способу проведены испытания двух образцов со степенью выпуклости образцов β=0,101. Исходная толщина образцов составляла h=0,5 мм. Как и в первом примере, на первом этапе образцы выдерживались в агрессивной среде в течение 8 суток. В качестве агрессивной среды использовался раствор гипохлорита натрия. Толщина образцов после выдерживания в агрессивной среде составила h=0,460 мм (для образца с коррозией на сжатой поверхности), h=0,427 мм (для образца с коррозией на растянутой поверхности).

На втором этапе получены экспериментальные данные «давление p - прогиб H» для рассмотренных образцов, которые приведены в таблице 2. Там же приведены значения относительной степени коррозии λ.

Диаметр рабочей части образца составлял D=105 мм. Зависимость «давление p - прогиб H» приведена на фиг.8.

Как и в первом примере были вычислены модули упругости. Коэффициент соответствия принят k=0,0175 при ν=0,3. В частности, модули упругости составили на сжатой поверхности E=145403 МПа, а для образца с коррозией на растянутой поверхности E=123865 МПа.

| Таблица 2 | |||

| Зависимость «давление p - прогиб H» и относительная степень коррозии для образцов при β=0,101 | |||

| p, МПа | Hc, мм | Hp, мм | λ |

| 0,02 | 0,86 | 0,93 | 1,081 |

| 0,04 | 0,95 | 1,03 | 1,084 |

| 0,06 | 1,04 | 1.14 | 1,096 |

| 0,08 | 1,12 | 1,23 | 1,098 |

| 0,10 | 1,20 | 1,32 | 1,100 |

| 0,12 | 1,29 | 1,42 | 1,101 |

Анализ замеров толщин и данных, приведенных в таблицах 1-2 и на фиг.7-9, а также вычисленных величин относительной степени коррозии и модулей упругости показывает, что коррозионный износ при растягивающих нагрузках идет быстрее, чем при сжимающих нагрузках.

Предложенный способ позволяет определять относительную степень коррозии и модули упругости нагруженных образцов, подверженных и неподверженных воздействию полей и сред и установить степень коррозионного износа. Кроме того, существенно упрощаются методика проведения и технология испытания. Обеспечивается автономность исследования, расширяются возможности выдерживания нагруженных образцов при различных условиях воздействующих внешних сред и полей.

1. Способ испытания тонкостенных образцов под напряжением, включающий операции воздействия нагрузкой, средой и полем на образец испытуемого материала, замера необходимых параметров и составления заключения о степени изменения характеристик образцов, отличающийся тем, что на первом этапе испытания создают изгибающую нагрузку на образец путем образования предварительного прогиба и последующего стягивания тягой двух противоположных кромок образца прямоугольной формы друг к другу, обеспечивают растяжение выпуклой и сжатие вогнутой сторон образца, замеряют первоначальные геометрические параметры деформированного образца, наносят при необходимости антикоррозионное защитное покрытие на одну из поверхностей образца, выдерживают образец в агрессивной среде и в заданном поле в течение определенного времени, извлекают образец из рабочей среды и поля, снимают приложенную нагрузку от образца, повторно замеряют геометрические параметры образца, на втором этапе способа вырезают из образца фрагмент круглой формы в плане, закрепляют этот фрагмент на измерительном устройстве для создания одностороннего давления на поверхность рассматриваемого фрагмента, замеряют высоту подъема образуемого купола по мере наращивания давления, определяют механические характеристики рассматриваемого фрагмента, при этом вычисляют относительную степень коррозии при равных давлениях по формуле ,где λ - относительная степень коррозии;Нр - высота подъема купола образца с растянутой поверхностью при коррозии;Hc - высота подъема купола образца со сжатой поверхностью при коррозии.

2. Способ по п.1, отличающийся тем, что степень выпуклости определяют по формуле ,где β - степень выпуклости изогнутого образца;f - стрела прогиба образца;L - длина тяги.

3. Способ по п.1, отличающийся тем, что антикоррозионное защитное покрытие наносят или на выпуклую поверхность, или на вогнутую поверхность.

4. Способ по п.1, отличающийся тем, что вычисляют модуль упругости материала образца по формуле ,где Е - модуль упругости фрагмента образца;k - коэффициент соответствия;p - давление;D - диаметр рабочей части образца;Н - высота подъема купола (прогиб в центре образца);h - исходная толщина образца.

5. Способ по пп.1 и 4, отличающийся тем, что коэффициент соответствия принимают в пределах от 0,0179 до 0,0171.