Способ изготовления композиционного сердечника высокотемпературных алюминиевых проводов воздушных линий электропередачи

Иллюстрации

Показать всеИзобретение относится к электротехнике, а именно к технологии изготовления композиционного несущего сердечника проводов воздушных линий электропередачи в магистральных высоковольтных линиях и электрических сетях, предназначенных для длительной эксплуатации при температурах 150-300°С. Способ изготовления композиционного сердечника проводов воздушных линий электропередачи отличается тем, что перед пропиткой жгута полимерным теплостойким связующим жгут направляют в термопечь для удаления влаги из армирующего волокна. После чего последовательно осуществляют пропитку жгута полимерным теплостойким связующим, удаление лишнего связующего путем пропускания пучка смоченных волокон через калибровочное отверстие и формование профиля сердечника в виде длинномерного стержня. Формование профиля стержня осуществляют путем спиральной намотки термостойкой нити на пучок смоченных связующим армирующих волокон. Способ позволяет обеспечить высокое качество композиционных сердечников, производить на их основе высокотемпературные алюминиевые провода для высоковольтных линий электропередачи, с повышенной механической прочностью, гибкостью и возможностью скручивания, увеличить температуру эксплуатации проводов линии электропередачи, увеличить в 2-3 раза пропускную способность высоковольтных линий электропередачи, обеспечить минимальный провис воздушного провода. 24 з.п. ф-лы, 6 ил., 2 табл.

Реферат

Изобретение относится к электротехнике, а именно к технологии изготовления композиционного несущего сердечника проводов воздушных линий электропередачи в магистральных высоковольтных линиях и электрических сетях, предназначенных для длительной эксплуатации при температурах 150-300°С.

Постоянный рост промышленного производства и потребления электроэнергии, особенно в крупных мегаполисах, протекающий в условиях неравномерного размещения существующих генерирующих мощностей и потребления электроэнергии в течение суток, приводит к тому, что межсистемные и системообразующие электрические сети ряда регионов как России, так и других стран, характеризуются недостаточной пропускной способностью, ограничивающей возможность обеспечения потребностей рынка электроэнергией, при соблюдении правил безопасного и надежного электроснабжения потребителей.

Ограничение пропускной способности воздушных высоковольтных линий (ВЛ) и электрических сетей, в первую очередь пиковых нагрузок, является причиной того, что в ряде регионов ВЛ работают с предельно допустимой нагрузкой, а иногда и выше аварийно-допустимой величины («Основные положения стратегии развития Единой национальной электрической сети (ЕНЭС) на десятилетний период» Приложение 1, ОАО «ФСК ЕЭС» 2003 г.). Так транзит 220 кВ Вологда-Архэнерго (двухцепная ВЛ 220 кВ ПС Коноша (Архэнерго) - ПС Явенга и ПС Харовск (Вологда-энерго) практически круглый год загружен до величины, близкой к аварийно-допустимой (270-300 МВт), а в отдельные дни и часы - выше аварийно-допустимой величины. Пропускная способность этого транзита исчерпана. Основная электрическая сеть Архангельской и Коми энергосистем сформирована протяженными (около 1500 км) одноцепными ВЛ 220 кВ. Значительный дефицит Котласского энергоузла Архэнерго и Южного района Коми-энерго (Сыктывкарского энергоузла) обуславливает работу головных участков транзита Архэнерго-Комиэнерго с предельно допустимой загрузкой одновременно с обеих сторон.

С другой стороны недостаточная пропускная способность ВЛ может привести к неполному использованию существующих генерирующих мощностей («запертые мощности»). Внешние электрические связи Саяно-Шушенской с ОЭС Сибири представлены четырьмя ВЛ 500 кВ, которые не обеспечивают выдачу в систему полной располагаемой мощности ГЭС («Основные положения стратегии развития Единой национальной электрической сети (ЕНЭС) на десятилетний период» Приложение 1 ОАО «ФСК ЕЭС» 2003 г.). Величина "запертой" мощности ГЭС (до аварии 2009 г.) составляла порядка 2400 МВт. Сложности в перераспределении генерирующих мощностей между Саяно-Шушенской ГЭС и Братской ГЭС для обеспечения нужд региона из-за ограниченности пропускной способности существующих электрических сетей, являлись, в том числе одними из предпосылок аварии на Саяно-Шушенской ГЭС в 2009 г.

Экстенсивный путь увеличения пропускной способности ВЛ и электрических сетей связан со строительством параллельных линий или с помощью переноса дополнительной нагрузки на провода большего диаметра.

Строительства параллельных линий требует значительных капитальных вложений, времени и получения разрешений на установку новых линий.

Перенос дополнительной нагрузки на провода большего сечения оказывается не всегда возможным, поскольку применяемые в настоящее время провода линий электропередачи большего сечения обладают такой массой, на которую старые опоры часто не рассчитаны, что в конечном итоге приводит к необходимости установки новых опор ЛЭП. Организация строительства новых опор оборачивается серьезными проблемами в густонаселенных районах, районах частных земель, в национальных парках, заповедниках и других зонах закрытых для строительства.

Таким образом, повышение пропускной способности (пиковых мощностей) ЛЭП (линий электропередачи) является в настоящее время актуальной технической задачей.

Реальной возможностью повышение пропускной способности (пиковых мощностей) ЛЭП при минимальных затратах является повышение токовой нагрузки. Данный способ решения проблемы экономически обоснован, так как, несмотря на значительные омические потери электроэнергии за счет тепловой диссипации, не требует строительства новых линий или замены проводов и соответственно опор.

Повышение токовой нагрузки приводит в условиях эксплуатации к разогреву провода. Применяемые в настоящее время традиционные технологии изготовления стелеалюминиевых проводов и их использование в высоковольтных линиях электропередачи (см., например, патент РФ №2063080) свидетельствуют, что сталеалюминиевые провода АС имеют предел длительной эксплуатации 90°С. Данные провода сконструированы таким образом, чтобы в условиях эксплуатации механическая нагрузка равномерно распределялась между токоведущим алюминиевым повивом и стальным несущим сердечником. При температуре 100-110°С токоведущий повив провода АС начинает отжигаться, теряет прочность и провод разрушается или величина его провиса становится больше допустимой величины, определенной правилами безопасной эксплуатации высоковольтных линий. Значимого повышения пропускной способности ЛЭП в случае повышения токовой нагрузки при использовании провода АС без использования новых материалов добиться невозможно.

Практика работы ведущих электросетевых компаний свидетельствует, что перспективным направлением в решении проблемы повышения пропускной способности линий электропередач (ЛЭП) является разработка новых конструкционных материалов для проводов и сердечников линий электропередач, способных длительно эксплуатироваться при температурах 150-250°С.

Конструктивно известные высокотемпературные алюминиевые неизолированные провода состоят из несущего сердечника и скрученных токопроводящих жил, изготовленных из теплостойкого алюминий-циркониевого сплава или отожженного сплава 1350, аналогичного по составу отечественным сплавам А5Е, А7Е. Выбор марки алюминиевого сплава токопроводящих жил осуществляется исходя из физико-механических характеристик несущего сердечника. В случае, если физико-механические характеристики сердечника близки к показателям углеродистых сталей, используют алюминий-циркониевый повив. При применении усиленных, с точки зрения физико-механических показателей, сердечников, допускается использование отожженных алюминиевых сплавов технической чистоты, имеющих более высокую, по сравнению с алюминий-циркониевыми сплавами проводимость.

В первом случае механическая нагрузка на провод в условиях эксплуатации более менее равномерно распределяется между алюминиевым повивом и несущим сердечником. При применении в высокотемпературных алюминиевых неизолированных проводах для изготовления токопроводящего повива отожженного алюминия технической чистоты, вся механическая нагрузка провода в условиях эксплуатации воспринимается несущим сердечником.

Таким образом, в конструкции высокотемпературных проводов, определяющим являются свойства несущего сердечника.

Заявитель проанализировал характеристики и параметры известных и применяемых в настоящее время отечественных и зарубежных конструкционных материалов проводов для воздушных линий электропередачи и способы их изготовления. Проведенный анализ показал следующее.

Известен провод типа GTACSR (Новости электротехники 5(35) 2005), в котором алюминиевые проводники из алюминий-циркониевого сплава внутреннего слоя, ближайшего к сердечнику, имеют трапецеидальное сечение. Внутренний слой изготовлен таким образом, что между ним и стальным сердечником есть зазор, заполненный смазкой, стойкой к воздействию температуры. Такая конструкция обеспечивает скольжение алюминиевых слоев относительно стального сердечника, за счет чего GTACSR провод можно натянуть, только зафиксировав стальной сердечник и исключив механическое натяжение алюминиевого слоя. Это решение гарантирует малое (определяемое только линейным коэффициентом расширения стали) удлинение (провисание) провода вследствие роста температуры. Соответственно GTACSR провода увеличивают передаваемые мощности. С другой стороны, для этих конструкций необходима специальная процедура натяжения провода, более сложная по сравнению с натяжением обычных сталеалюминиевых проводов. Основное различие между технологиями монтажа GTACSR и обычных проводов заключается в монтаже зажимов. В случае применения GTACSR провода алюминиевые слои должны быть расплетены для крепления провода на анкерных опорах. После крепления и натяжения провод оставляют на 24 часа для выравнивания (скольжением) проводящих слоев относительно натянутого стального сердечника, затем провод подтягивают.

Максимальная рабочая температура GTACSR проводов составляет 150°С. При такой температуре передаваемая мощность может быть увеличена в 2 раза.

Для провода типа ZTACIR (Новости электротехники 5(35) 2005) с усиленным сердечником из сталеникелевого сплава INVAR допустимая температура достигает 210°С, а передаваемая мощность в 2,5-3 раза выше, чем на линиях с обычными сталеалюминиевыми проводами при той же конструкции опор (высоте, точке подвеса). Однако стоимость проводов типа ZTACIR на сегодняшний день в 5 раз превышает стоимость обычного провода, a GTACSR провод дороже обычного провода в 2,5 раза.

Аналогичные конструкции имеют провода типа Т ACSR, GAP, ACSS, TAI (Новости электротехники 5 (47) 2007). Данные провода обеспечивают увеличение пропускной способности ЛЭП. Однако большой вес и стоимость делают перспективы их практического применения малопривлекательными.

Известен алюминиевый провод с композиционным сердечником (заявка РСТ WO №2005/040017, В65Н) от компании Composite Technology Corp.(CTC).

Алюминиевый провод CTC имеет несущий сердечник, представляющий собой эпоксидную матрицу, армированную углеродными и стеклянными волокнами. Технология изготовления такого повода предусматривает, что во время процесса пултрузии непрерывное однонаправленное углеродное волокно формирует цельный сердечник цилиндрической формы, в то время как слой волокон из Е-стекла такой же ориентации укладывают вокруг наружной оболочки. Углеродные и стеклянные волокна пропитывают высокотемпературной эпоксидной смолой.

Слой стеклопластика решает следующие технические задачи:

- он отделяет углеволокно от проводящего алюминиевого токоведущего повива для предотвращения контактной коррозии;

- он «уравновешивает» более хрупкое углеродное волокно и улучшает гибкость сердечника.

Легкий электропроводящий кабель АССС от Composite Technology Corp. содержит, полученный пултрузией цельный структурный сердечник из эпоксидной матрицы, усиленной углеродными и стеклянными волокнами, покрытый проводящим алюминиевым повивом. Для получения цельного сердечника в виде стержня мокрый пучок волокон проводят через стальную фильеру и отверждают при 260°С.

Защитное наружное покрытие наносят и отверждают на линии производства. Стержень режется на нужную заказчику длину. Сердечники имеют диаметры от 12.7 мм до 69.85 мм, что дает плотность тока от 300 А до 3500 А на линию. В результате проводниковая система АССС может непрерывно работать при 180°С и может выдерживать кратковременные скачки до 200°С, с всего лишь 10%-ным провисанием от величины провисания провода со стальным сердечником.

Алюминиевый повив провода СТС выполнен из скрученных токопроводящих жил, изготовленных из теплостойкого алюминийциркониевого сплава или отожженного сплава 1350, аналогичного по составу отечественным сплавам А5Е, А7Е.

Конструктивной и технологической особенностью сердечника провода АССС от компании СТС является то, что в его составе используют два и более высокопрочных, непрерывно армирующих сердечник волокна: стеклянное и углеродное волокно.

Данное обстоятельство заметно усложняет технологию производства такого сердечника и провода на его основе. Вместе с тем, компания СТС считает, что несущие сердечники из волокон одного состава не будут обладать требуемыми физико-механическими показателями.

Известен композиционный несущий сердечник для линий электропередач и способ его изготовления (патент РФ №2386183, Н01В 5/08), наиболее близкий по технической сущности к патентуемому изобретению и выбранный в качестве прототипа.

Несущий сердечник (патент РФ №2386183) имеет одно или многожильную конструкцию, представляющую собой длинномерный стержень или скрученные длинномерные стержни из высокопрочного теплостойкого непрерывно армированного композиционного материала, имеющего предел прочности при разрыве не менее 1 ГПа, состоящего из высокопрочного армирующего волокна одного состава со степенью наполнения 30-85 мас.% и термореактивного теплостойкого полимерного связующего содержанием 15-70 мас.%.

Формование стержней профиля сердечника в виде длинномерного стержня осуществляют методом пултрузии, путем протяжки жгута через обогреваемую фильеру, после чего на сердечник наносят наружную защитную лакотканевую оболочку или путем формования профиля сердечника непосредственно в защитной наружной металлической оболочке. В случае формования профиля сердечника в защитной металлической оболочке, жгут армирующего волокна, пропитанный термореактивным теплостойким связующим, размещают на движущуюся алюминиевую ленту, которую свертывают вместе с пропитанным волокном в цилиндр в формообразующем устройстве.

Технологическими недостатками известного способа изготовления несущего композитного сердечника (патент РФ №2386183), являются:

- невысокая производительность изготовления жил сердечника многожильной конструкции, имеющего жилы диаметром 0,5-3 мм;

- низкая надежность технологии при изготовлении жил сердечника многожильной конструкции;

- необходимость использования дорогостоящих многоручеестых фильер и средств автоматизации процесса для обеспечения приемлемой производительности процесса.

Практика свидетельствует, что провода с гибким многожильным сердечником, имеющим диаметр жил 0,5-3 мм, при изготовлении, транспортировке, подвесе провода и его последующей эксплуатации, более предпочтительны по сравнению с проводами с жестким одножильным сердечником.

Результаты практического использования многожильных сердечников показывают, что возможности метода пултрузии при изготовлении длинномерных стержней малого диаметра, реализованные в патенте РФ №2386183, ограничены.

Возникающие в фильере в процессе формования значительные силы граничного трения могут превысить прочность формуемой жилы, что приводит к многочисленным обрывам. Для предотвращения этого приходится резко снижать скорость формования, использовать дорогостоящие многоручеестые фильеры, точно настраивать и жестко контролировать технологические параметры процесса. При этом любое случайное изменение параметра (например, скачок температуры на несколько градусов) приводит к обрыву формуемой жилы. Учитывая, что строительная длина алюминиевых неизолированных проводов составляет 3 км и более, высокий процент брака при промышленном производстве неизбежен.

Кроме того, большие (относительно прочности жгута) усилия, необходимые для преодоления сил трения при протягивании формуемого жгута через фильеру, вызывают разрушение поверхности как жгута, так фильеры, и соответственно приводят к ухудшению качества готового изделия, а также преждевременному износу фильеры. При повышении диаметра формуемого стержня данные недостатки устраняются и при диаметре жилы 8 мм и более несущественны. Однако изготовить гибкий сердечник из жил большого диаметра невозможно.

Следует отметить, что технология формования жил в металлической оболочке (патент РФ №2386183) также имеет определенные недостатки.

При затягивании смоченного пучка волокон в формующее устройство одновременно с металлической лентой может происходить: деформация ленты, приводящая к образованию на выходе складки или задира ленты, выдавливание связующего и армирующего волокна через щель не полностью сомкнувшейся металлической ленты. В результате данных процессов по длине отформованной жилы имеют место многочисленные дефекты.

Контроль за подобными негативными последствиями формования жил в металлической оболочке крайне затруднен, особенно при изготовлении жил малого диаметра. Гибкость жил, полученных методом формования в металлической оболочке, ограничена возможностью раскрытия этой оболочки при малых радиусах изгиба. В связи с этим при скрутке многожильного сердечника требуется дорогостоящее оборудование, использующее для открутки катушки большого диаметра. Раскрытие металлической оболочки жил сердечника, имеющей отличные от композиционной части теплофизические и физико-механические свойства может произойти и в процессе эксплуатации провода под действием внешних факторов (ветровая нагрузка, пляска провода, гололед, температурный нагрев), что приведет в конечном итоге к разрушению всего провода.

Настоящее изобретение решает задачу:

- разработки высокотехнологичного и производительного способа изготовления композиционного высокопрочного несущего сердечника для воздушных проводов высоковольтных линий электропередачи;

- повышения качества готовых изделий - композиционных сердечников одножильной и многожильной конструкции проводов воздушных линий электропередачи;

- уменьшения технологического брака при изготовлении несущих сердечников проводов высоковольтных линий электропередачи;

- существенного снижения технологических нагрузок на оборудование при производстве композиционных сердечников, уменьшение износа оборудования и увеличения межремонтного срока его эксплуатации;

- изготовления композиционных сердечников одножильной и многожильной конструкции проводов воздушных линий электропередачи, отличающихся увеличенной пропускной способностью, обеспечивающих надежную эксплуатацию проводов высоковольтных линий электропередачи при температурах 150-300°С;

- изготовления композиционных несущих сердечников, конструктивные и прочностные параметры которых позволяют уменьшить провис проводов высоковольтных линий электропередачи и снизить нагрузки на опоры ЛЭП.

Решение поставленной технической задачи достигается следующим образом.

Способ изготовления композиционного сердечника проводов воздушных линий электропередачи, аналогичный описанному в патенте РФ №2386183, включающий сматывание непрерывных армирующих волокон с катушек, пропитку полученного жгута полимерным теплостойким связующим, отжим лишнего связующего, формование профиля сердечника в виде длинномерного стержня, отверждение связующего стержня в термопечи и намотку изготовленного сердечника на приемную катушку, согласно изобретению перед пропиткой жгута полимерным теплостойким связующим жгут направляют в термопечь для удаления влаги из армирующего волокна.

После чего последовательно осуществляют пропитку жгута полимерным теплостойким связующим, удаление лишнего связующего путем пропускания пучка смоченных волокон через калибровочное отверстие и формование профиля сердечника в виде длинномерного стержня.

Согласно изобретению формование профиля стержня осуществляют путем спиральной намотки термостойкой нити на пучок смоченных связующим армирующих волокон. Предусмотрено, что для получения заданного диаметра сердечника одножильной или единичных жил сердечника многожильной конструкции опытным путем определяют и устанавливают требуемый диаметр калибровочного отверстия, шаг и усилие намотки термостойкой нити. Отформованный сердечник направляют в термопечь для отверждения связующего сердечника. Полученный сердечник наматывают на приемную катушку.

Способ предусматривает, что для изготовления одножильного композиционного сердечника используют длинномерные стержни диаметром от 3 до 70 мм, а для их формования используют однозаходную спиральную намотку с фиксированным шагом и усилием натяга нити, подбираемые опытным путем или многозаходную, однорядную, многорядную, перекрестную встречную виды спиральной намотки, обеспечивающие отформованному сердечнику стабильные размеры.

Согласно изобретению для спиральной намотки используют термостойкие арамидные нити линейной плотностью от 6,3 до 120 текс, или углеродные, полиэфирные, полиамидные, стеклянные, базальтовые нити или ровинги линейной плотностью до 1200 текс, имеющие предел прочности до 8 ГПа и способные длительно эксплуатироваться при температуре до 300°С.

Сердечник многожильной конструкции получают в результате скрутки единичных жил в виде длинномерных стержней на крутильных машинах, а для его изготовления используют длинномерные стержни диаметром от 0,5 до 10 мм.

Способ предусматривает, что для формирования сердечника используют высокопрочное армирующее волокно одного состава, степень наполнения полимерной теплостойкой матрицы армирующим волокном составляет 30-95 мас.%, а содержание термореактивного теплостойкого полимерного связующего 5-70 мас.%.

Для формирования композиционного сердечника в качестве армирующего волокна используют соответственно стеклянные, углеродные, арамидные, полиимидные, керамические, базальтовые, борные волокна.

Для формирования полимерной матрицы сердечника используют в качестве термореактивного связующего соответственно эпоксидную композицию с температурой стеклования 150-350°С, или термореактивные связующие на основе кремнеорганических, полиимидных, эпоксидных полиэфирных, фенол-формальдегидных смол и дигидрофосфатных, полициануратных связующих, их производных и сополимеров, имеющие предел длительной эксплуатации до 350°С.

Согласно способу после пропитки волокна связующим, содержащим в своем составе растворители, проводят отжим лишнего связующего, удаление растворителя в устройстве вакуумной сушки или любом другом устройстве удаления растворителя. Полученный препрег пропускают для перевода связующего в вязкотекучее состояние через обогреваемую печь, с последующим формованием сердечника в виде длинномерного стержня за счет спиральной намотки термостойкой нити на пучок смоченных связующим армирующих волокон. В процессе формования связующее находится в вязкотекучем состоянии.

Патентуемый способ предусматривает, что перед намоткой на приемную катушку, на полученный композиционный сердечник одножильной конструкции или единичную жилу сердечника многожильной конструкции, при необходимости, для повышения долговечности и защиты материала композиционного сердечника от термоокислительной деструкции и старения в условиях эксплуатации, наносят наружное покрытие.

В качестве материала защитного покрытия используют композиции на основе фторопластов, способные длительно эксплуатироваться при температурах 150-250°С или термо-теплостойкие композиции на основе полиимидов, кремнийорганических полимеров, полиамидов. полифениленов, полигетероариленов, полиэфиров, полиэпоксидов, органосиликатов, их сополимеров и производных, имеющие предел длительной эксплуатации до 350°С.

Согласно способу защитное покрытие на сердечник наносят методом экструзии или методами порошкового напыления, пневматического, газотермического, электростатического распыления, обеспечивающими получение качественного защитного покрытия.

В состав защитного покрытия входят антиоксиданты фенольного, аминного, фосфитного типа или их синергические смеси в количестве от 0,5 до 20 мас.% и антипирены, в качестве которых используют бром-, хлор-, фосфорсодержащие органические соединения, гидрооксиды магния алюминия, полифосфат аммония, триоксид сурьмы, в количестве 5-70 мас.%, остальное компоненты теплостойких композиций материала защитного покрытия

Способ предусматривает, что защитное покрытие получают в результате спиральной намотки ленты из теплостойкого материала, имеющего предел длительной эксплуатации до 350°С, или предварительно металлизированной ленты из теплостойкого материала, имеющего предел длительной эксплуатации до 350°С, с последующим оплавлением ленты для формирования монолитного покрытия. Защитное покрытие может быть получено также в результате спиральной намоткой ленты из стеклоткани или какой-либо другой теплостойкой ткани, предварительно пропитанной теплостойкой полимерной композицией, имеющей предел длительной эксплуатации до 350°С.

Предусмотрено, что наружное защитное покрытие наносится на сердечник многожильной конструкции, после скрутки его единичных жил на крутильных машинах.

Патентуемый способ предусматривает, что сматывание армирующих волокон с катушек осуществляют с равномерным, постоянным натяжением волокон, которое определяют опытным путем, за счет натяжного устройства, расположенного на каждой катушке.

Согласно настоящему способу перед пропиткой жгута полимерным, теплостойким связующим формируемый жгут направляют в выравнивающее устройство, которое обеспечивает плоскопараллельное движение армирующих волокон. После чего жгут подают в термопечь для удаления влаги из армирующего волокна.

Предусмотрено, что полное отверждение термореактивного связующего при необходимости завершают после намотки сердечника на приемную катушку в термопечи.

Патентуемый способ предусматривает возможность отверждение связующего сердечника токами высокой частоты или методами радиационного, ИК-, УФ-отверждения термореактивных связующих.

Технический результат использования патентуемого способа изготовления несущего композиционного сердечника заключается в том, что разработанный способ позволяет:

- кардинально повысить производительность изготовления несущего композиционного сердечника одножильной и многожильной конструкции проводов воздушных линий электропередачи;

- обеспечить высокое качество композиционных сердечников одножильной и многожильной конструкции. Производить на их основе высокотемпературные алюминиевые провода для высоковольтных линий электропередачи, которые отличаются повышенной механической прочностью, гибкостью и малым удельным весом;

- увеличить температуру эксплуатации проводов линии электропередачи. Провода высоковольтных линий электропередачи с несущими композиционными сердечниками, которые изготовлены по патентуемой технологии, способны длительно эксплуатироваться при температуре 150-300°С;

- увеличить в 2-3 раза пропускную способность высоковольтных линий электропередачи за счет надежной эксплуатации проводов высоковольтных линий электропередачи с несущими композиционными сердечниками, изготовленными по патентуемой технологии, при температурах 150-300°С;

- обеспечить минимальный провис воздушного провода линии электропередачи и снизить нагрузки на опоры ЛЭП, увеличить сроки межремонтного периода.

Сущность изобретения поясняется нижеследующим описанием патентуемого способа изготовления композиционного несущего сердечника одножильной или многожильной конструкции и графическими материалами, на которых представлены:

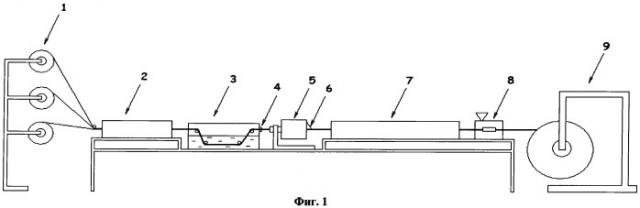

Фиг.1 - схема технологической линии изготовления композиционного сердечника проводов воздушных линий электропередачи;

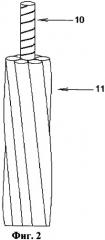

Фиг.2 - образец композиционного сердечника одножильной конструкции;

Фиг.3 - образец композиционного сердечника одножильной конструкции с защитным покрытием;

Фиг.4 - образец композиционного сердечника многожильной конструкции с защитным покрытием;

Фиг.5 - образец композиционного сердечника многожильной конструкции с защитным покрытием каждой жилы.

Фиг.6 - схема технологической линии изготовления композиционного сердечника, содержащая устройства выравнивания и натяжения волокон армирующей нити.

На поясняющих графических материалах (фиг.2-5), представляющих собой примеры композиционных сердечников, изготовленных патентуемым способом, использованы следующие обозначения:

- (Фиг.2) 10 - одножильный композиционный сердечник; 11 - токоведущий повив;

- (Фиг.3) 10 - одножильный композиционный сердечник; 11 - токоведущий повив; 12 - защитное покрытие;

- (Фиг.4) 11 - токоведущий повив; 12 - защитное покрытие; 13 - многожильный композиционный сердечник; 14 - центральная жила многожильного композиционного сердечника;

- (Фиг.5) 11 - токоведущий повив; 12 - защитное покрытие; 13 - многожильный композиционный сердечник; 14 - центральная жила многожильного композиционного сердечника.

Согласно патентуемому способу композиционный несущий сердечник проводов воздушных линий электропередачи изготавливают с помощью последовательно расположенного технологического оборудования, которое включает (фиг.1): шпулярник 1 с бобинами армирующего волокна, термопечь 2 для удаления избыточной влаги армирующего волокна, ванну пропитки 3, калибровочное отверстие 4, устройство спиральной намотки 5 термостойкой нити 6 на пучок смоченных армирующих волокон, термопечь 7 для отверждения связующего, экструдер для нанесения защитного покрытитя 8 и приемную катушку 9.

При осуществлении патентуемого способа изготовления композиционного сердечника высокотемпературных алюминиевых проводов воздушных линий электропередачи возможны различные конструктивные варианты решения отдельных узлов технологической линии.

Так, шпулярник 1 с бобинами армирующего волокна может иметь:

- различное количество катушек (от 1 до 850 штук) в зависимости от текса армирующего волокна и диаметра формуемого сердечника,

- различное пространственное расположение катушек, например, катушки располагают вертикально одна под другой (фиг.1), возможно горизонтальное расположение катушек - в ряд, возможна комбинация из вертикально и горизонтально расположенных катушек, в том числе катушек, сматывание с которых осуществляется без вращения катушки (неподвижно закрепленные катушки).

Термопечь 2, 7, 17, ванна пропитки 3, экструдер 8 для нанесения защитного покрытия и приемная катушка 9 имеют стандартную традиционную конструкцию.

Калибровочное отверстие 4 служит для удаления лишнего связующего с пучка смоченных армирующих волокон и формования профиля стержня композиционного сердечника.

Устройство спиральной намотки 5 конструктивно представляет собой катушку с волокном для спиральной намотки, расположенную на валу вращающейся рамы, на которой имеются направляющие кольца для сматываемой нити, зажим, регулирующий усилия натяжения при намотке и служит для формования профиля композиционного сердечника в виде длинномерного стержня. Шаг намотки регулируется скоростью вращения устройства. Патентуемый способ предусматривает, что для спиральной намотки могут использоваться устройства, в которых одна (однозаходная намотка) или несколько (многозаходная намотка) катушек с нитями располагаются на вращающей раме или на нескольких вращающихся рамах (многозаходная, встречная перекрестная намотка).

Формование профиля стержня осуществляют путем спиральной намотки термостойкой нити 6 на пучок смоченных связующим армирующих волокон. Для получения заданного диаметра сердечника одножильной или многожильной конструкции опытным путем определяют и устанавливают требуемый диаметр калибровочного отверстия 4, шаг и усилие намотки термостойкой нити 6.

Особенностью патентуемого способа изготовления композиционного сердечника является процедура определения оптимальных технологических и конструктивных параметров калибровочного отверстия 4 и силовых параметров устройства спиральной намотки 5.

До начала серийного (промышленного) производства композиционного сердечника определенного состава и диаметра проводят технологические исследования, имеющие своей целью определение значений диаметра калибровочного отверстия 4, шага и усилия спиральной намотки термостойкой нити 6, при которых диаметр длинномерного отформованного стержня после отверждения связующего в термопечи 7, точно соответствовал требуемому диаметру сердечника (единичной жилы). Необходимость в данных исследованиях обусловлена тем, что многовариантность состава патентуемого сердечника по типам армирующих волокон и связующего предопределяет различия в механизмах процесса отвержения выбранного связующего на стадии формования сердечника, влияющие на конечные геометрические размеры сердечника и стабильность его профиля по длине изделия. Подбор диаметр калибровочного отверстия 4, шага и усилия спиральной намотки термостойкой нити 6 на этапе технологических исследований позволяет получать сердечник требуемых размеров и свойств, используя широкий спектр волокнистых материалов и полимерных связующих. Например, для высокотемпературного алюминиевого провода (ВУАП) с композиционным сердечником многожильной конструкции, изготовленным согласно патентуемому способу (фиг.4, 5), типа ВУАП 240/39 (240 мм - площадь сечения токопроводящего алюминиевого повива, 39 мм2 - площадь сечения сердечника) требуется изготовить единичную жилу диаметром 2,2 мм, используя стеклянное волокно ВМП (80 мас.%) и эпоксидное связующее (20 мас.%). В ходе технологических экспериментов было установлено, что для получения единичной жилы установленного диаметра и состава с помощью однозаходной спиральной намотки оптимальными показателями являются: диаметр калибровочного отверстия - 2,5 мм, шаг намотки 3 мм, усилие намотки - 20 Н.

Патентуемый способ предусматривает, что термостойкие нити, например арамидные нити «Русар», имеющие предел прочности до 8 ГПА, используемые при спиральной намотке, улучшают механические характеристики готового сердечника. Особенно сильно это влияние будет проявляться при использовании многозаходной, многорядной, перекрестной встречной спиральной намотке.

Значимым достоинством патентуемого способа является возможность изготовления одножильных и многожильных по своей конструкции композиционных сердечников как с внешним защитным покрытием, так и без защитного покрытия.

Патентуемый способ изготовления композиционного несущего сердечника одножильной конструкции осуществляют следующим образом.

Стеклянное, углеродное или какое-либо другое армирующее волокно (фиг.1) в сухом состоянии сматывают с бобин шпулярника 1 и подают в термопечь 2, нагретую до температуры 150-250°С, для удаления из армирующего волокна атмосферной влаги.

Просушенные в термопечи 2 армирующие волокна подают в ванну пропитки 3 с полимерным теплостойким связующим, где волокна смачиваются полиэфирной, эпоксидной или другой теплостойкой композицией. Лишнее связующее удаляется при пропускании пучка смоченных армирующих волокон через калибровочное отверстие 4, после чего в устройстве спиральной намотки 5 на пучок смоченных волокон с заданным шагом наматывается термостойкая нить 6.

В качестве одножильного композиционного сердечника проводов воздушных линий электропередачи используют отформованные согласно патентуемому способу длинномерные стержни диаметром от 3 до 70 мм. При этом для формования длинномерного композиционного стержня используют однозаходную спиральную намотку с фиксированным шагом и усилием натяга нити, подбираемые опытным путем или многозаходную, однорядную, многорядную, перекрестную встречную виды спиральной намотки, обеспечивающие отформованному сердечнику стабильные размеры как по длине, так и по сечению.

Для спиральной намотки используют термостойкие арамидные нити линейной плотностью от 6,3 до 120 текс, или углеродные, полиэфирные, полиамидные, стеклянные, базальтовые нити или ровинги линейной плотностью до 1200 текс, имеющие предел прочности до 8 ГПа и способные длительно эксплуатироваться при температуре до 300°С

Отформованная жила поступает в термопечь 7, нагретую до температур 80-300°С, где происходит отверждение связующего сердечника. На выходе из термопечи 7 получают композиционный сердечник, имеющий стабильные размеры как по длине, так и по сечению.

При изготовлении композиционного сердечника по патентуемой технологии диаметр калибровочного отверстия 4, а также шаг и усилие намотки подбирают таким образом, чтобы диаметр отформованного длинномерного стержня после отвердения связующего в печи 7, имеющему спиралеобразную наружную обмотку из термостойкого волокна, точно соответствовал требуемому диаметру сердечника.

Отформованную жилу сердечника наматывают на приемную