Токопровод (варианты), секция токопровода (варианты), муфта соединения секций токопровода и способ изготовления секции и муфты токопровода

Иллюстрации

Показать всеИзобретение относится к средствам передачи электроэнергии от источника тока к его потребителю, в частности к токопроводам, муфтам для соединения секций и т.п. Техническим результатом изобретения является повышение безопасности и надежности токопровода. Токопровод содержит, по меньшей мере, две расположенные в изоляционных слоях токопроводящие шины, образующие с изоляционными слоями секции токопровода с контактами на концах каждой шины, по меньшей мере, одну расположенную в изоляционном слое муфту, корпус которой имеет средства фиксации секций в муфте от радиальных перемещений секции в муфте, при этом смежные контакты шин расположены в корпусе муфты и соединены, по меньшей мере, одним компенсатором осевых перемещений секций в муфте, а каждый конец секции токопровода зафиксирован в средстве фиксации с возможностью его продольного перемещения относительно средства фиксации и муфты. В другом варианте он снабжен дополнительной муфтой. Варианты секций содержат шины, изоляционные и проводящие слои, а также элементы герметизации и отверждения. Муфта соединения секций содержит корпус, секции токопроводов, элементы для выравнивания электрического поля, изоляционные и проводящие слои. Способ изготовления относится к изготовлению секций и муфты. 7 н. и 12 з.п. ф-лы, 15 ил.

Реферат

Данные технические решения относятся к средствам передачи электроэнергии от источника тока к его потребителю, в частности к токопроводам и их компонентам, таким как секции токопроводов, их муфты для соединения секций, устройства для компенсации удлинений секций и устройствам, обеспечивающим облегчение монтажа токопровода. Технические решения также относятся к способам изготовления средств передачи электроэнергии, относящимся преимущественно к изготовлению компонентов токопроводов с применением изоляционных материалов.

Технические решения предназначены для использования в электротехнике и строительстве.

Известны токопроводы, каждый из которых содержит соединенные между собой изолированные шины (RU 2079942, 2025013, 555471, 2293413, 2325748).

В RU 2079942 представлена конструкция токопровода повышенной надежности для его использования в сейсмических условиях, причем данный токопровод содержит секции, сеоединенные муфтами, имеющими компенсаторы осевых перемещений секций. В RU 2079942 содержатся также средства, позволяющие шинам смежных секций токопровода перемещаться в трех направлениях: в угловом направлении по отношению к продольной оси, радиальном и осевом направлениях.

В RU 2025013 и RU 555471 представлены устройства для соединения шин, в которых содержатся установленные внахлест контактные элементы с плоскими поверхностями, соединенные между собой крепежными элементами.

В RU 2293413 представлен узел сборных шин, который содержит изолятор, в полости которого установлены неизолированные концы шин, остальная поверхность которых покрыта изоляцией, при этом элементы крепления шин расположены в полости изолятора.

В RU 2325748 представлено устройство для защиты от аварийной электрической дуги системы сборных шин, содержащее первую и вторую сборную шины с закрепленным на первой шине первым электродом аварийной электрической дуги и закрепленным на второй сборной шине вторым электродом, причем кромка первого электрода противостоит кромке второго электрода.

В US 5436797 представлен секционный токопровод, секции которого соединены между собой линейными и угловыми муфтами.

В US 4767894 представлена конструкция секции токопровода, содержащая токопроводящую шину круглого сечения, первую изолирующую оболочку шины, в которой расположена шина, вторую изолирующую оболочку, имеющую толщину, которая больше толщины первой оболочки, защитный слой вокруг второй оболочки и покрывающую этот слой изолирующую рубашку секции.

Известны также секции токопровода, каждая из которых содержит шину, расположенную в слоях изоляции WO 2010090034, CN 201532808, CN 201527833.

Известен токопровод JP 2010110186, содержащий соединенные муфтой секции, при этом в корпусе муфты расположены компенсаторы осевых перемещений секций относительно корпуса муфты, каждый компенсатор выполнен в виде зигзагообразной пластины, концы которой болтами соединены с секциями, причем в муфте имеются расположенные на ее концах направляющие, в которых подвижно в осевом направлении установлены секции токопровода. В токопроводе JP 2010110186 имеется муфта, которая содержит корпус, выполненный из изоляционного материала, направляющие для секций и несущий упругий сжимаемый элемент, один конец которого соединен с корпусом, а его другой конец установлен в корпусе с возможностью перемещения относительно него, при этом несущий элемент является частью корпуса.

Известные технические решения не отвечают заданным условиям эксплуатации представленного в данном описании токопровода, что связано с тем, что известные технические решения не в полной мере отвечают требованиям безопасности и надежности.

Техническим результатом изобретения является повышение безопасности и надежности токопровода.

Технический результат получен токопроводом, характеризующимся тем, что он содержит, по меньшей мере, две расположенные в изоляционных слоях токопроводящие шины, образующие с изоляционными слоями секции токопровода с контактами на концах каждой шины, по меньшей мере, одну расположенную в изоляционном слое муфту, корпус которой имеет средства фиксации секций в муфте от радиальных перемещений секции в муфте, при этом смежные контакты шин расположены в корпусе муфты и соединены, по меньшей мере, одним компенсатором осевых перемещений секций в муфте, а каждый конец секции токопровода зафиксирован в средстве фиксации с возможностью его продольного перемещения относительно средства фиксации и муфты.

Каждое средство фиксации секции в муфте выполнено из пары соединенных с корпусом муфты полуколец, охватывающих секцию токопровода с ее противоположных сторон упругими ложементами, которые выполнены на полукольцах.

Каждое полукольцо выполнено из изоляционного антифрикционного материала.

Технический результат получен токопроводом, характеризующимся тем, что он содержит, по меньшей мере, две расположенные в изоляционных слоях токопроводящие шины, образующие с изоляционными слоями секции токопровода с контактами на концах каждой шины, по меньшей мере, одну расположенную в изоляционном слое муфту, корпус которой имеет средства фиксации секций в муфте от радиальных перемещений секции в муфте, при этом смежные контакты шин расположены в корпусе муфты и соединены, по меньшей мере, одним компенсатором осевых перемещений секций в муфте, причем каждый конец секции токопровода зафиксирован в средстве фиксации с возможностью его продольного перемещения относительно средства фиксации и муфты, при этом токопровод содержит, по меньшей мере, одну дополнительную муфту с компенсатором угловых перемещений, который соединен с контактом любой из секций токопровода с возможностью углового перемещения этой секции относительно корпуса дополнительной муфты.

Технический результат получен секцией токопровода, характеризующейся тем, что она содержит изготовленную из алюминиевой трубы, или из медной трубы, или из прутка токопроводящую шину, имеющую на концах контакты, с которыми заодно выполнены фланцы с резьбовыми в них отверстиями под штуцеры, на наружной поверхности шины расположен слой графита, вокруг которого намотаны проводящие ток слои из проводящей бумаги, а между проводящими слоями намотаны изолирующие ток слои из изолирующей бумаги, при этом на последнем проводящем слое намотан алюминиевый слой из алюминиевой фольги, на котором наложены медные полосы из медной фольги, расположенные с противоположных сторон шины, на медные полосы намотан слой изолирующей бумаги, на который в средней части секции надета термоусадочная гибкая труба, на каждой концевой части секции расположена концевая термоусадочная гибкая труба, надетая внахлест на среднюю термоусадочную трубу, все указанные слои из бумаги, зазоры между слоями и зазоры между термоусадочными трубами заполнены отвержденной эпоксидной смолой, соединения между термоусадочными трубами выполнены герметичными, вокруг термоусадочных труб расположена защитная стальная труба, а все упомянутые слои секции, расположены по длине шины между фланцами ее контактов.

В секции выполнен заземляющий контакт, соединенный с указанными медными полосами, при этом заземляющий контакт расположен на наружной поверхности стальной защитной трубы.

Технический результат получен секцией токопровода, характеризующейся тем, что она содержит изготовленную из алюминиевой трубы, или из медной трубы, или из прута токопроводящую шину, имеющую на концах контакты, с которыми заодно выполнены фланцы с резьбовыми в них отверстиями под штуцеры, на наружной поверхности шины расположен слой графита, вокруг которого намотаны проводящие ток слои из проводящей бумаги или ткани, а между проводящими слоями намотаны изолирующие ток слои из изолирующей бумаги или ткани, при этом на последнем проводящем слое намотан алюминиевый слой из алюминиевой фольги, на котором намотан медный слой из медной фольги, из которой выполнены медные полосы, расположенные с противоположных сторон шины, на медный слой намотан слой изолирующей бумаги, на который в средней части секции надета термоусадочная гибкая труба, на каждой концевой части секции расположена концевая термоусадочная гибкая труба, надетая внахлест на среднюю термоусадочную трубу, все указанные слои из бумаги, зазоры между слоями и зазоры между термоусадочными трубами заполнены отвержденной эпоксидной смолой, соединения между термоусадочными трубами выполнены герметичными, а все упомянутые слои секции расположены по длине шины между фланцами ее контактов.

Технический результат получен секцией токопровода, характеризующейся тем, что она содержит изготовленную из алюминиевой трубы или из медной трубы токопроводящую шину, имеющую полость внутри, а на концах - контакты, с которыми заодно выполнены фланцы, имеющие резьбовые отверстия под штуцеры, на наружной поверхности шины расположены слои изоляционного материала и слои токопроводящего материала, последние электрически соединены с заземляющим контактом секции, в средней части секции на последнем слое от центральной оси надета термоусадочная гибкая труба, на каждой концевой части секции расположена концевая термоусадочная гибкая труба, надетая внахлест на среднюю термоусадочную трубу, зазоры между термоусадочными трубами и указанными слоями секции заполнены отвержденной эпоксидной смолой, соединения между термоусадочными трубами выполнены герметичными, все упомянутые слои секции расположены по длине шины между фланцами, причем в каждом фланце выполнено, по меньшей мере, одно отверстие, сообщенное с полостью шины.

В секции выполнен заземляющий контакт, соединенный с указанными медными полосами, при этом заземляющий контакт расположен на наружной поверхности любой термоусадочной трубы.

Шина из алюминиевой трубы имеет толщину стенки 15-25 мм, а шина из медной трубы имеет толщину стенки 10-20 мм.

Изолирующий слой выполнен из крепированной крафт-бумаги с удельным весом в пределах 100-120 г/м2 при толщине ее слоя 0,15-0,5 мм.

Эпоксидная смола выбрана с пластификатором, обеспечивающим постоянство вязкости смолы при температуре 20-80°С и ее поэтапное отверждение при постепенном возрастании температуры до 130-150°С.

Каждая концевая термоусадочная труба имеет свойство термоусадки, уменьшающее ее диаметр при нагреве, при этом указанное свойство концевой трубы выше свойства термоусадки средней термоусадочной трубы.

На места соединений между термоусадочными трубами наклеена герметизирующая лента из полиизобутилена.

Технический результат получен муфтой соединения секций токопровода, характеризующейся тем, что она содержит полый цилиндрический корпус из стеклотекстолита с закрепленным на его стенке в средней части электрическим контактом, имеющим внешний и внутренний электропровода для выравнивания электрического поля, на концах корпуса закреплены алюминиевые фланцы в виде колец, фланцы расположены на наружной поверхности корпуса и с ними соединены полукольца, имеющие ложементы для взаимодействия с секциями токопровода, на наружной поверхности корпуса намотан слой из изолирующей ток бумаги, на котором расположена петля внешнего электропровода для выравнивания электрического поля, на внешнем электропроводе намотан первый слой из медной фольги, к которой припаян внешний электропровод, на слой из медной фольги намотан поджимающий ее к корпусу первый слой из алюминиевой фольги, далее на первый слой из алюминиевой фольги намотаны слои из изолирующей бумаги, а между этими слоями намотаны слои из проводящей бумаги, на последнем слое от оси корпуса из проводящей бумаги намотан по всей длине муфты второй слой из алюминиевой фольги, на котором по всей длине муфты намотан второй слой из медной фольги, на котором намотан изолирующий слой из изолирующей бумаги, поверх которого надета термоусадочная гибкая труба, при этом концы указанной трубы надеты внахлест на фланцы муфты и загерметизированы, на термоусадочную трубу намотана в два слоя внахлест киперная термоусаживаемая лента из полиэстера, в каждом фланце выполнены резьбовые отверстия под штуцеры для создания вакуума в пространстве между корпусом муфты и термоусадочной трубой, а также для закачки изоляционной эпоксидной смолы в изоляционные слои муфты, при этом все указанные слои, зазоры между ними и термоусадочной трубой заполнены отвержденной эпоксидной смолой и эти слои расположены по длине муфты между ее фланцами, на термоусадочной трубе надета защитная алюминиевая или стальная труба, на концах которой расположены защитные силиконовые кожухи с хомутами для соединения защитной трубы и секциями токопровода.

Внутренний электропровод контакта расположен в полости корпуса муфты и служит для его соединения с шиной токопровода, а внешний электропровод контакта расположен снаружи корпуса муфты и прижат к нему указанными слоями муфты.

Технический результат получен способом изготовления секции и муфты токопровода, характеризующимся тем, что после насадки на секцию и муфту термоусадочных труб, эти трубы нагревают газовой горелкой от одного конца токопровода к другому его концу равномерно вокруг всей поверхности термоусадочных труб, затем места соединения термоусадочных труб герметизируют, обматывают термоусадочной лентой поверхность термоусадочных труб, после этого секцию и муфту размещают в печи наклонно к горизонтальной плоскости, нагревают печь и откачивают воздух из полостей секции и муфты, в которых расположены проводящие и изолирующие слои, сушат секцию и муфту в печи под давлением и после их сушки повторно откачивают из них воздух, далее подают в секцию и муфту жидкую эпоксидную смолу путем всасывания смолы в секцию и муфту под действием вакуума, пропитывают смолой все указанные слои секции и муфты и заполняют зазоры в них, затем после пропитки секции и муфты смолой устанавливают атмосферное давление в массиве смолы, подаваемой в секцию и муфту, и после этого повышают температуру в печи и отверждают смолу в секции и муфте до ее рабочего состояния.

Печь нагревают до 80-90°С, а затем откачивают воздух из секции и муфты токопровода.

Сушат секцию и муфту в печи в течение 24-26 часов и после этого секцию и муфту выдерживают в печи в течение часа под давлением в пределах 9-11 мбар, причем указанное давление повышают в течение 1-2 минут, а после сушки секции и муфты температуру в печи понижают до 50-60°С и удерживают ее в течение 12-13 часов.

Повторно откачивают воздух из секции и муфты в течение 17-20 мин, после чего жидкую эпоксидную смолу, нагретую до температуры 60-70°С, насыщают в секцию токопровода.

В процессе отверждения смолы температуру в печи сначала повышают до 130-150°С в течение 13-15 часов из расчета нагрева 9-11°С в течение одного часа, удерживают эту температуру в течение 23-25 часов, а затем печь охлаждают до 30-50°С, снижая температуру печи на 9-11°С в течение одного часа.

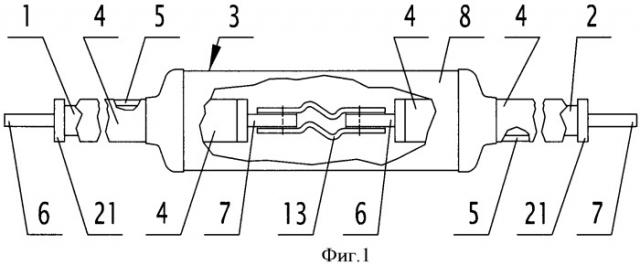

На фиг.1 показан пример первого варианта токопровода с муфтой соединения и компенсатором осевых перемещений секций;

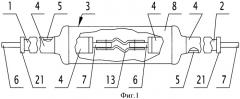

на фиг.2 - показан пример второго варианта токопровода с муфтой соединения секций, имеющей компенсатор осевых перемещений секций, и муфтой угловых перемещений секций;

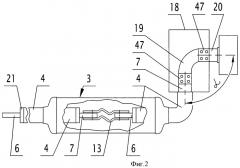

на фиг.3 - муфта с компенсатором осевых перемещений в продольном разрезе;

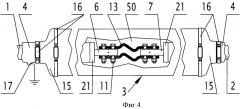

на фиг.4 - муфта с компенсатором осевых перемещений, вид сверху;

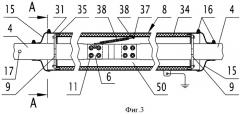

на фиг.5 - сечение А-А на фиг.3;

на фиг.6 - сечение Б-Б на фиг.5;

на фиг.7 - компенсатор осевых перемещений;

на фиг.8 - изображение первого варианта секции токопровода;

на фиг.9 - поперечное сечение первого варианта секции;

на фиг.10 - поперечное сечение второго варианта секции;

на фиг.11 - схема расположения термоусадочных труб и медных пластин на секции токопровода в процессе ее изготовления;

на фиг.12 - муфта в поперечном сечении;

на фиг.13 - корпус муфты в начальной стадии ее изготовления;

на фиг.14 - принципиальная схема устройства для изготовления муфт и секций токопровода;

на фиг.15 - третий вариант секции токопровода.

Токопровод (первый вариант, фиг.1) характеризуется тем, что он содержит, по меньшей мере, две токопроводящие шины 1 и 2, соединенные муфтой 3, причем шины являются частями секций 4 токопровода. Секции в данном примере исполнения токопровода имеют идентичную форму, однако они по форме исполнения могут иметь различные изгибы и существенно отличаться друг от друга. Токопровод может иметь множество секций.

Каждая шина содержит выполненную вокруг нее прочную изоляцию 5, имеющую множество элементов, залитых отвержденной смолой, которые описаны ниже. Каждая шина токопровода имеет на ее концах приваренные к ней сваркой контакты 6 и 7. Контакты выходят за пределы изоляции 5 секции. Контакты 6 и 7 двух смежных секций расположены в корпусе муфты 3.

На каждом торце корпуса 8 муфты (фиг.3) имеются средства фиксации секции от ее радиальных перемещений относительно корпуса 8 муфты. Каждое такое средство содержит пару полуколец 9 (фиг.5), расположенных друг против друга на торцах корпуса 8, при этом полукольца жестко соединены с корпусом муфты болтами. Каждый конец секции токопровода зафиксирован от радиальных перемещений полукольцами 9. Каждый конец секции установлен между полукольцами 9 с возможностью скольжения между ними в направлении продольной оси секции. С целью исключения повреждения поверхности секции токопровода при ее перемещении относительно полуколец 9, каждое полукольцо имеет ложементы 10, охватывающие конец секции токопровода с одной его стороны, при этом ложементы 10 другого полукольца 9 охватывают конец секции токопровода с другой его стороны таким образом, что конец секции токопровода оказывается охваченным ложементами с четырех сторон и фиксируется ими от радиальных перемещений.

Смежные контакты 6 и 7 (фиг.1, 2, 3, 4) секций 4 токопровода расположены в корпусе 8 муфты между парами полуколец 9, которые расположены на концах муфты. Смежные контакты 6 и 7 соединены болтовыми соединениями 11 с концами компенсаторов 13 осевых перемещений секций 4. Компенсаторы 13 параллельно расположены в корпусе 8 муфты. В представленном примере исполнения в муфте расположены два компенсатора 13, что не исключает использование одного или несколько компенсаторов для соединения смежных контактов шин.

Каждый компенсатор 13 осевых перемещений выполнен из множества соединенных между собой своими концами медных пластин 14 (фиг.7), образующих на каждом конце (в зоне жесткого соединения пластин между собой) жесткий элемент в виде параллелепипеда. Эти элементы жестко соединены болтовыми соединениями 11 с соответствующими контактами шин (фиг.4). В средней части компенсатора 13 между пластинами 14 (фиг.7) имеются зазоры (не показаны), позволяющие одной пластине смещаться относительно другой пластины в процессе компенсации перемещений секций токопровода.

Каждая пластина 14 в ее средней части выполнена зигзагообразной, изогнутой в сторону от продольной оси корпуса 8 муфты, при этом средняя часть пластины 14 изогнута так, как это показано на фиг.4 и 7, что не исключает другую конфигурацию пластин, имеющих в средней части участки, расположенные под углом друг к другу. По существу каждый компенсатор 13 осевых перемещений секций токопровода представляет собой пружину сжатия, работающую в диапазоне изменяемой величины s (фиг.4) ее удлинения и сокращения при перемещении секций 4 в осевом направлении от их нагревания в процессе работы токопровода.

В местах соединения секции токопровода с муфтой 3 установлены защитные кожухи 15 из прочного гибкого изоляционного материала, например из силикона (фиг.3). На концах каждый кожух 15 имеет центральные отверстия разного диаметра. Отверстие большего диаметра охватывает корпус 8 муфты, отверстие меньшего диаметра охватывает секцию 4 токопровода. Концы каждого кожуха 15 закреплены на муфте 3 и секции 4 токопровода хомутами 16. Секция 4 токопровода имеет заземляющий контакт 17, предназначенный для его соединения с заземляющим проводом.

Токопровод (второй вариант, фиг.2) характеризуется признаками, которые имеет первый вариант токопровода, при этом второй вариант токопровода содержит дополнительно, по меньшей мере, одну дополнительную муфту 18 с компенсатором 19 угловых перемещений, обеспечивающим изменение угла α в заданных пределах. Угол α расположен между продольной осью секции 4 токопровода и продольной осью контакта 20 токопровода потребителя (или источника) тока, с которым соединен контакт токопровода 4. Этот угол может находиться в различных плоскостях в зависимости от расположения продольной оси секции 4 токопровода и продольной осью контакта 20 токопровода. Изменение угла α возникает при работе токопровода 4 вследствие механических воздействий и монтажных погрешностей. Условно показанный на фиг.2 компенсатор 19 угловых перемещений кроме его основной функции обеспечивает также компенсацию осевых перемещений контакта 20 в секции токопровода, соединяющего потребитель тока с контактом 7 секции 4 токопровода. Муфта 18 в данном случае соединяет контакты 7 и 20, когда их продольные оси расположены под углом α друг к другу с погрешностями, выходящими за расчетные погрешности. В этом случае компенсатор 19 угловых перемещений обеспечивает возможность соединения несоосных шин и шин, расположенных под углом друг к другу, и при этом компенсатор 19 компенсирует указанные угловые перемещения контактов 7 и 20 относительно друг друга в пределах угла α.

Секция токопровода (первый вариант, фиг.8) предназначена для наружных токопроводов, монтируемых снаружи зданий. Эта секция характеризуется тем, что ее шина 1 выполнена из алюминиевой трубы, или из медной трубы, или из прутка, предпочтительно, из материала АД31Е (Е-AlMgSi0.5) или M1T (EN-AW 6101В), при этом шина имеет приваренные сваркой к ее торцам контакты 6 и 7 и выполненные заодно с контактами фланцы 21.

Каждый фланец 21 имеет два резьбовых отверстия 22 (фиг.8), которые выполнены на противоположных сторонах фланца. Отверстия 22 предназначены для ввинчивания в них штуцеров с целью подачи через штуцеры в секцию жидкой смолы в процессе изготовления секции. Между фланцами по всей длине шины 1 на ее наружную поверхность нанесен слой графита (фиг.9, слой графита не показан). Вокруг слоя графита намотаны слои 23 из проводящей ток бумаги. Слои 23 из проводящей бумаги выполнены для выравнивания электрического поля секции. Между слоями 23 намотаны слои 24 из изолирующей бумаги. На последнем от центра секции слое 23 намотан слой 25 из алюминиевой фольги, на который вдоль секции накладываются с диаметрально противоположных сторон две полосы из медной фольги, образующие слой 26 для заземления секции, к одной из полос медной фольги припаян электропровод устройства заземления. На секцию токопровода надета средняя термоусадочная гибкая труба 27. Эта труба надета на намотанный на секцию слой 28 из изолирующей бумаги.

На каждой концевой части секции расположена концевая термоусадочная гибкая труба 29 (фиг.11), надетая внахлест на среднюю термоусадочную трубу 27. Трубы 27 и 29 надеты на секцию таким образом, что упомянутые слои секции расположены внутри этих труб. (На фиг.9 и 10 термоусадочная труба 29 показана условно, поскольку в месте ее стыка с термоусадочной трубой 27 в процессе термообработки труб они превращаются в единое целое.) Все соединения между термоусадочными трубами выполнены герметичными.

Все поры указанных слоев секции, зазоры между ними и термоусадочными трубами пропитаны эпоксидной смолой 30 (фиг.9). На термоусадочные трубы 27 и 29 намотана в два слоя внахлест по всей длине секции киперная термоусаживаемая лента из полиэстера, вокруг которой расположена защитная стальная труба 31.

Все упомянутые слои секции, за исключением защитной трубы 31, расположены по длине шины между фланцами 21 секции (фиг.8). Между трубой 31 и фланцами 21 предусмотрен изоляционный зазор. Слой 28 секции, намотанный из полос медной фольги, образован спиральными витками 32 полос, образующих медный слой 26. Намотанная в два слоя внахлест по всей длине секции киперная термоусаживаемая лента 33 из полиэстера на фиг.11 показана условно.

Секция токопровода (второй вариант, фиг.10) для внутренних токопроводов, монтируемых внутри зданий, характеризуется тем, что она содержит все вышеперечисленные признаки первого варианта и, в отличие от него, эта секция не имеет защитной стальной трубы, которая показана на чертежах первого варианта секции позицией 31 (фиг.9).

Варианты секций токопровода предусматривают выполнение шин 1 или 2 из алюминиевой трубы с толщиной стенки 15-25 мм (фиг.9, 10). В случае выполнения шины из медной трубы, она имеет толщину стенки 10-20 мм. Оба варианта секции предусматривают выполнение слоя 24 из крепированной крафт-бумаги с удельным весом в пределах 100-120 г/м2 при толщине ее слоя 0,15-0,5 мм. В рабочем состоянии секции вся бумага секции пропитана эпоксидной смолой с пластификатором. Смола имеет заданную вязкость, обеспечивающую отверждение смолы при температуре 140°С и постоянство ее вязкости при температуре 20-80°С. Оба варианта секций предусматривают, что места соединений между термоусадочными трубами 27 и 29 герметизированы самоклеющейся лентой из полиизобутилена. Предусмотрено, что свойства термоусадки каждой концевой термоусадочной трубы 29 выше свойств термоусадки средней термоусадочной трубы 27. Под свойствами термоусадки в данном описании подразумевается способность каждой термоусадочной трубы при ее нагреве уменьшать свой диаметр и обжимать расположенную в ней секцию. Изобретением предусмотрен третий вариант секции, которая обеспечивает возможность охлаждения токопровода. Третий вариант секции описан ниже.

Муфта соединения секций токопровода (фиг.3) характеризуется тем, что она содержит цилиндрический корпус 34 (фиг.12, 13) из стеклотекстолита с надетыми на концах корпуса алюминиевыми фланцами 35, выполненными в виде колец, которые закреплены на концах корпуса и расположены на наружной поверхности корпуса 34.

В каждом фланце 35 выполнены верхнее и нижнее (условно) резьбовые отверстия 36 под штуцеры (не показаны) для закачки изоляционной смолы в изоляционные слои муфты, описанные ниже. С фланцами 35 соединены вышеупомянутые полукольца 9, имеющие ложементы 10 (фиг.5).

На наружной поверхности корпуса 34 по всей его длине намотан слой 24 из изолирующей ток бумаги (фиг.12). На слое 24 расположена петля внешнего электропровода, который расположен на внешней стороне корпуса 34 (данный электропровод показан ниже позицией 38, см. фиг.13). Петля электропровода 38 поджата к корпусу 34 намотанным первым слоем 25 (фиг.12) из алюминиевой фольги, расположенным на ограниченном участке или секторе корпуса 34 по его длине. При этом слой 25 из алюминиевой фольги намотан на первый слой 26 из медной фольги, который расположен с двух диаметрально противоположных сторон от корпуса и вдоль него на его ограниченном участке или секторе.

К первому слою 26 из медной фольги припаян внешний электропровод, показанный ниже позицией 38. Такое соединение внешнего электропровода со слоем 26 из медной фольги служит для выравнивания электрического поля.

Далее на первый слой 25 из алюминиевой фольги намотаны слои 24 из изолирующей бумаги, а между слоями 24 намотаны слои 23 из проводящей бумаги.

На последнем слое 23 (от оси корпуса) намотан по всей длине муфты второй слой 25 из алюминиевой фольги, на котором по всей длине муфты намотан второй слой 26 из медной фольги. На последний слой 26 из медной фольги надета гибкая термоусадочная труба 29. На термоусадочную трубу 29 намотана в два слоя внахлест киперная термоусаживаемая лента 33 из полиэстера.

Поры указанных слоев, зазоры между ними, зазоры между слоями фольги и термоусадочной трубой, а также все указанные выше зазоры заполнены отвержденной эпоксидной смолой 30. Соединения между термоусадочной трубой и фланцами 35 выполнены герметичными.

Все упомянутые слои муфты, за исключением трубы 31, и корпуса 34 расположены по длине муфты между фланцами 35 (фиг.3). Торцы корпуса 34 контактируют с плоскими поверхностями полуколец 9. Для наружного использования муфты на термоусадочную трубу 29 надевают защитную трубу 31 из алюминия или стали. Концы защитной трубы 31 выходят за пределы корпуса 34 и на эти концы надеты защитные кожухи 15.

Слои 23 из проводящей бумаги выполнены для выравнивания электрического поля муфты. Второй слой 25 из алюминиевой фольги образует сетку, расположенную вокруг слоев 23 из проводящей бумаги (фиг.12).

Для указанного выравнивания электрического поля муфта имеет закрепленный на ее корпусе 34 контакт 37 (фиг.3, 13), например, винт с гайкой, который соединен с упомянутым выше внешним электропроводом 38 (фиг.13, на фиг.3 внешний электропровод не виден). Последний соединен со слоем 26 (фиг.12) из медной фольги, расположенным в средней части муфты на первом слое 24 изолирующей бумаги, намотанной на стеклотекстолитовой трубе корпуса 34. (Место соединения внешнего электропровода 38 с медной фольгой не показано.) Внутренним электропроводом 38 (фиг.13) контакт 37 электрически соединен с контактом 6 шины 1 секции 4 токопровода (фиг.3), в результате первый слой 25 из алюминиевой фольги и первый слой 26 из медной фольги электрически соединены с фланцем 21 секции токопровода через контакт 6 этого фланца.

Все указанные слои муфты расположены по длине корпуса 34 между его фланцами 35 (фиг.3). Корпус 34 и размещенные на нем упомянутые слои изоляции расположены в указанной защитной трубе 31, на концах которой расположены защитные кожухи 15, хомутами 16 соединенные с трубой 31 муфты и секциями 4 токопровода. В муфте расположены упомянутые осевые компенсаторы 13, соединяющие шины 1 и 2 секций 4 токопровода.

Предусмотрено устройство для изготовления секций и муфт токопровода, которое содержит печь 39 (фиг.14), сообщенные с печью и расположенные за ее пределами вакуумное устройство 40 для создания вакуума в изготавливаемых секциях 4 токопровода и в муфтах 3. За пределами печи 39 расположен распределитель 41 смолы, сообщенный с секциями и муфтами токопровода в процессе нагнетания в них смолы под действием вакуума. Смотровые воронки 42 закреплены на печи 39 в ее верхней части и с ними сообщена вакуумная трубка 43 со штуцерами, расположенная на крыше печи. Устройство содержит также вакуумную емкость 44 со смолой, сообщенную с вакуумной трубкой 43. Нижние трубки 45, имеющие штуцеры, секции 4 и муфты 3 сообщены с резьбовыми отверстиями 36 муфт 3 (фиг.13) и резьбовыми отверстиями 22 секций 4 (фиг.8), для чего штуцеры нижних трубок 45 ввинчивают в указанные нижние резьбовые отверстия. При этом нижние трубки 45 сообщены с вакуумной трубкой 46, которая сообщена с распределителем 41 смолы и предназначена для подачи смолы в полости секций токопровода и в полости муфт под всасывающим действием вакуума. Верхние трубки 45, имеющие штуцеры, соединены штуцерами с верхними резьбовыми отверстиями 36 муфт и резьбовыми отверстиями 22 секций.

Способ изготовления секции и муфты токопровода поясняется последовательно выполняемыми операциями и работой устройства для реализации способа.

Для изготовления секции токопровода сначала вырезают из алюминиевой или медной трубы или из алюминиевого или медного прутка заданную длину заготовки шины токопровода с припуском заготовки на 40-60 мм больше, предусматривающим изгиб шины, или без припуска (в случае прямолинейной шины). Изгибают заготовку шины с предварительным нагревом мест изгиба, обрезают заготовку шины 1,2 (фиг.8, 15) и приваривают к их концам контакты 6.

В соответствии с вышеизложенным описанием конструкции секции полученную шину изолируют, для чего на нее между контактами сначала наносят композицию, обеспечивающую последующее отделение от шины изолирующей смолы, например графит, в резьбовые отверстия контактов вставляют штуцеры и затем на шину наматывают слоями полупроводящую бумагу или полупроводящую ткань, чередуя эти слои с намоткой изоляционной бумаги и при этом формируют из указанных слоев полупроводящий слой на последнем слое полупроводящей бумаги, образующей собой заземляющий слой. Затем на секцию наматывают алюминиевую фольгу, образующую сетку на полупроводящем слое, к алюминиевой фольге с обеих сторон токопровода припаивают медную фольгу с заземляющим контактом для соединения шины секции с заземляющим контуром, заполняют заземляющий контакт термостойкой жировой смазкой и герметизируют заземляющий контакт.

После проведенных операций секцию токопровода обматывают изоляционной крепированной бумагой до заданного диаметра, а заземляющий контакт закрывают слоями изоляционной бумаги. Покрывают контакты секций самоклеющейся пленкой и после этого на секцию надевают сначала выполненную из электроизоляционного гибкого материала среднюю термоусадочную трубу, затем аналогичные по свойствам надевают на секцию концевые термоусадочные трубы внахлест на среднюю термоусадочную трубу. Нагревают газовой горелкой указанные трубы от одного конца токопровода к другому его концу равномерно вокруг всей поверхности труб. При этом термоусадочные трубы сжимаются, их диаметры уменьшаются и они стягивают собой все указанные слои секции к ее продольной оси со всех противоположных сторон в радиальном направлении.

Герметизируют места соединения термоусадочных труб, для чего эти места покрывают самоклеющейся герметизирующей лентой из полиизобутилена.

Полученную таким образом готовую секцию токопровода обматывают термоусадочной полиэстровой киперной натянутой лентой, покрывающей поверхность секции в два слоя, которые перекрывают друг друга во время намотки, затем секцию размещают в печи под заданным углом к горизонтальной плоскости. Все эти операции проводят таким образом, что в результате получают секцию токопровода, показанную на фиг.8 в соответствии с вышеизложенным описанием последовательности намотки на секцию ее изолирующих и токопроводящих слоев.

Аналогичным образом изготавливают муфту. Изготовление муфты выполнено в соответствии с вышеизложенным описанием получения ее конструкции и в соответствии с поясняющими чертежами.

Далее в печи 39 располагают наклонно секции 4 и муфты 3, ввинчивают штуцеры трубок 45 в их резьбовые отверстия 22 и 36 соответственно, причем нижние трубки 45 соединяют с распределителем смолы 41, а верхние трубки 45 соединяют со смотровыми воронками 42, которые соединяют с вакуумной трубкой 43.

После проведенных операций нагревают печь до 80-90°С, откачивают через штуцеры по трубкам воздух из секции и муфты и сушат их в печи в течение 24-26 часов. После этого секцию и муфту выдерживают в печи в течение часа под давлением в пределах 8-10 мбар. Указанное давление повышают в течение 1-2 минут до значения 9-11 мбар, процесс сушки секции и муфты продолжают пока бумага не станет сухой. После сушки бумаги температуру в печи понижают до 50-60°С и удерживают ее в течение 12-13 часов. Жидкую эпоксидную смолу помещают в вакуумную емкость 44, в которой ее перемешивают и нагревают до температуры 60-70°С, емкость соединяют с вакуумным насосом, откачивают образовавшийся в смоле воздух, при этом давление в емкости устанавливают не ниже 17-20 мбар.

Далее проводят вакуумизацию секции и муфты в течение 17-20 мин, после чего в емкости устанавливают атмосферное давление и далее соединяют ее с распределителем 41 смолы, секцией и муфтой. Смотровые воронки 42 соединяют с вакуумной трубкой 43. После соединения смотровых воронок с распределителем и вакуумной емкостью 44, создают вакуум в смотровых воронках 42 и заполняют их смолой на 3/4, после этого перекрывают соединенную со смотровыми воронками вакуумную трубку 43 и исключают попадание смолы в вакуумную систему.

Далее на поверхности смолы в воронках устанавливают атмосферное давление при условии, что все воронки, присоединенные к распределителю, заполнены смолой, распределитель от вакуума закрыт, вакуумные заглушки к смотровым воронкам закрыты.

Открывают трубки 45, соединяющие распределитель 41 с секцией и муфтой и подают смолу в секцию под воздействием вакуума, созданного на других концах секции и муфты. Пропитывают смолой все слои секции и муфты и воздушные зазоры между их слоями. Затем трубки между смотровыми воронками, секцией и муфтой перекрывают и, после того, как все смотровые воронки будут заполнены смолой, вакуумные заглушки закрывают, шланги между каждой воронкой и вакуумной трубкой отсоединяют