Газожидкостный сепаратор жалюзийного типа

Иллюстрации

Показать всеИзобретение предназначено для очистки газа. Сепаратор содержит вертикальный корпус, люк-лаз и съемные вертикальные жалюзийные пакеты в прямоугольных рамах. Внутри корпуса смонтирован сварной прямоугольный короб, на нижней плите которого между боковыми стенками выполнены прямоугольные окна, имеющие с обеих сторон прямоугольные вертикальные пороги. Сверху короба параллельно окнам установлены прямоугольные листы, снабженные продольными вертикальными планками, вдоль порогов размещены в ряд жалюзийные пакеты, оснащенные нижними опорами и верхними крепежными планками, которые присоединяются к порогам и планкам короба с образованием сдвоенных параллельных рядов пакетов. Количество пакетов в одном сдвоенном ряду и число сдвоенных рядов в сепараторе определяется расходом перерабатываемого газа. Неплотности между пакетами перекрыты планками, а между сдвоенными рядами пакетов установлены отражательные перегородки. Технический результат: увеличение производительности сепаратора, повышение эффективности очистки газа от капельной жидкости и снижение трудоемкости монтажа пакетов. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение предназначено для очистки газа от капельной жидкости в нефтяной, газовой, химической и других отраслях промышленности.

Для очистки газа от капельной жидкости в промышленности находят применение газожидкостные сепараторы, содержащие кольцевой пакет жалюзийных волнообразных (гофрированных) пластин. Отделение жидкости от газа происходит за счет сил инерции при движении газового потока по извилистым каналам между жалюзийными пластинами, расположенными по кольцу в кольцевом пакете.

Недостатком кольцевого расположения пластин является изменение ширины каналов между жалюзийными пластинами в направлении движения потока газа. При этом в узкой части каналов, в которых скорость газового потока выше среднего значения, возможен срыв жидкости с жалюзийных пластин, а в широкой части каналов, имеющих скорость газа ниже средней, возможен проскок жидкости в обход жалюзийных пластин, в результате чего снижается эффективность сепарации жидкости. Для повышения эффективности отделения жидкости от газа идут по пути создания конструкций жалюзийных пластин, образующих заданные, более совершенные для целей сепарации, геометрические параметры каналов между пластинами.

Известен газожидкостный сепаратор для очистки газа от капельной жидкости, включающий цилиндрический корпус, внутри которого установлен кольцевой пакет жалюзийных гофрированных пластин, закрепленных между крышкой и поддоном. Поддон выполнен с центральным отверстием для прохода газожидкостного потока и снабжен сливной трубой. Крышка имеет диаметр, меньший диаметра корпуса сепаратора, и образует с ним кольцевой канал для прохода очищенного газа. Жалюзийные пластины выполнены с переменной высотой гофр, увеличивающейся в направлении движения газового потока [1].

Применение жалюзийных пластин с переменной высотой гофр обеспечивает перекрытие соседних гофр на всей ширине пластин и исключает унос жидкости с газом между жалюзийными пластинами, что позволяет повысить эффективность отделения жидкости от газа.

Недостатком данной конструкции газожидкостного сепаратора является сложность обеспечения точной сборки жалюзийных пластин в кольцевой жалюзийный пакет, а также неразборность жалюзийного пакета после установки в корпус сепаратора, делающая его неремонтноспособным в случае забивки каналов жалюзийных пластин твердыми отложениями или их частичного разрушения во время работы.

Известен аппарат для очистки газа от жидкости и твердых примесей [2], принятый за прототип. Для упрощения сборки жалюзийных пластин они размещены параллельными рядами в жалюзийном пакете, представляющем собой прямоугольную раму.

Аппарат содержит вертикальный корпус с входным и выходным штуцерами, типовой люк-лаз, верхнюю крышку, соединенную с выходным штуцером, опущенным внутрь корпуса, и нижнюю крышку со сливной трубой. Между верхней и нижней крышками установлен сварной прямоугольный каркас с гнездами-нишами, в которых закреплены с возможностью замены жалюзийные пакеты, выполненные в виде прямоугольных рам, установленных вплотную друг к другу. Размер жалюзийного пакета определяется возможностью его транспортировки в корпус аппарата через люк-лаз типового размера. Размер боковых сторон сварного прямоугольного каркаса, а соответственно и число жалюзийных пакетов, размещенных в гнездах-нишах каркаса, определяется расходом газообразной среды через аппарат.

Газ входит в аппарат через входной штуцер, проходит через жалюзийные пакеты, установленные в прямоугольном каркасе, и через выходной штуцер, соединенный с крышкой каркаса, выходит из аппарата. Отделенная жидкость вместе с захваченными ее твердыми частицами стекает с жалюзийных пластин в нижнюю часть каркаса (поддон) и далее через дренажную трубу поступает в нижнюю часть аппарата.

Применение параллельно установленных друг к другу жалюзийных пластин позволяет гарантированно выдерживать заданные между ними расстояния при сборке пластин в прямоугольных рамах. Благодаря возможности замены жалюзийных пакетов обеспечивается проведение их чистки в случае загрязнения пластин твердыми отложениями и при необходимости их ремонта.

Недостатками данной конструкции аппарата являются:

- неполное использование пропускной способности аппарата по перерабатываемому газу ввиду ограниченного числа жалюзийных пакетов, размещаемых вдоль боковых сторон прямоугольного каркаса, габариты которого лимитируются расстоянием между корпусом обечайки сепаратора и выходным штуцером, соединенным с верхней крышкой прямоугольного каркаса;

- невозможность достижения достаточно эффективной очистки газа ввиду неоднородности поля скоростей газового потока в различных жалюзийных пакетах, которое обусловлено несимметричным расположением жалюзийных пакетов в прямоугольном каркасе по отношению к центрально установленному цилиндрическому выходному штуцеру, а также вследствие возможного проскока жидкости с газом через неплотности, возникающие при стыковке боковых стенок рам жалюзийных пакетов во время сборки;

- повышенная трудоемкость монтажа и демонтажа жалюзийных пакетов, обусловленная расположением люк-лаза аппарата ниже прямоугольного каркаса, что приводит к необходимости установки дополнительных временных приспособлений ниже люк-лаза внутри корпуса аппарата для обеспечения доступа рабочего персонала к обслуживаемым пакетам и усложняет процесс перемещения пакетов внутри корпуса во время монтажа в неудобных условиях.

Задачей предлагаемого изобретения является увеличение пропускной способности газожидкостного сепаратора жалюзийного типа по перерабатываемому газу, увеличение степени отделения жидкости от газа и снижение трудоемкости монтажа-демонтажа через люк-лаз съемных жалюзийных пакетов в корпусе сепаратора.

Поставленная задача достигается тем, что в сепараторе, содержащем вертикальный корпус с входным и выходным штуцерами, вертикальные жалюзийные пакеты в прямоугольных рамах, выше которых на корпусе сепаратора установлен люк-лаз для монтажа-демонтажа жалюзийных пакетов, внутри корпуса сепаратора для размещения жалюзийных пакетов смонтирован сварной прямоугольный короб, включающий прямоугольную плиту, две торцевые стенки которой подсоединены к обечайке корпуса, две боковые вертикальные стенки высотой не ниже жалюзийных пакетов, приваренные к плите и обечайке корпуса, две горизонтальные крышки, перекрывающие сверху пространства между боковыми стенками и обечайкой корпуса, прямоугольные окна (одно или более) для прохода газожидкостного потока, выполненные на плите между боковыми стенками и снабженные вертикальными ограниченными порогами с двух сторон вдоль окон, и отбойные прямоугольные листы, размещенные сверху на боковых стенках параллельно окнам и снабженные вертикальными ограничительными планками вдоль листов по краям с обеих сторон, при этом вдоль порогов прямоугольных окон с обеих сторон на плите размещены в ряд вплотную друг к другу жалюзийные пакеты в рамках, снабженные нижними опорами и верхними крепежными планками, расположенными параллельно отбойным листам, которые подсоединяются с помощью болтовых соединений соответственно к порогам прямоугольной плиты и к ограничительным планкам отбойных листов с образованием сдвоенных параллельных рядов (одного или более) жалюзийных пакетов с общим прямоугольным окном для входа газожидкостного потока в каждом сдвоенном ряду.

Количество жалюзийных пакетов в одном сдвоенном ряду и число сдвоенных рядов жалюзийных пакетов в газожидкостном сепараторе, а следовательно, и диаметр сепаратора определяются расходом перерабатываемого газожидкостного потока.

Неплотности, образующиеся при стыковке боковых стенок рам жалюзийных пакетов между собой, перекрыты со стороны входа газожидкостного потока вертикальными направляющими планками, приваренными к порогам и отбойным листам, а неплотности между стыками стенок рам и боковыми стенками короба перекрыты направляющими планками, дополнительно приваренными к боковым стенкам короба.

Равномерное распределение газожидкостного потока по высоте сдвоенных рядов жалюзийных пакетов обеспечивается путем установки в пространстве между сдвоенными рядами вдоль каждого ряда жалюзийных пакетов параллельно друг другу отражательных перегородок с определенным шагом по высоте и уменьшающимся расстоянием между стенками смежных перегородок в направлении снизу вверх по ходу газожидкостного потока.

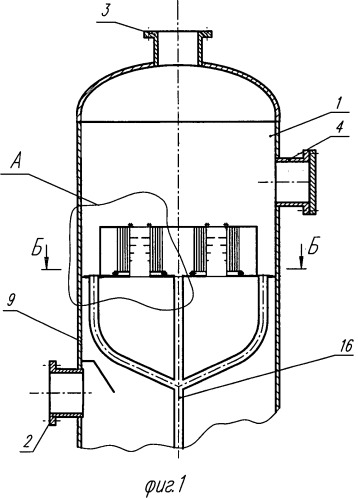

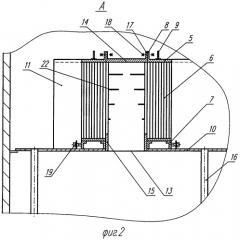

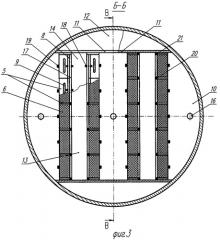

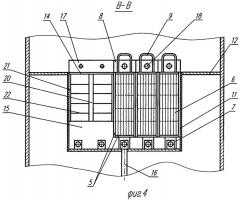

На фиг.1 схематично показан предлагаемый газожидкостной сепаратор вертикального типа, продольный разрез, на фиг.2 - вид А на фиг.1, на фиг.3 - разрез Б-Б на фиг.1, на фиг.4 - разрез В-В на фиг.3 с двумя снятыми жалюзийными пакетами, на фиг.5 - конструктивная схема жалюзийного пакета в прямоугольных рамах, на фиг.6 - вариант плана размещения трех сдвоенных рядов жалюзийных пакетов в корпусе газосепаратора, на фиг.7 - вариант плана размещения одного сдвоенного ряда жалюзийных пакетов в корпусе сепаратора.

Конструкция предлагаемого газожидкостного сепаратора включает корпус 1, входной штуцер 2 с отбойником, выходной штуцер 3, люк-лаз 4 и вертикальные жалюзийные съемные пакеты в виде прямоугольных рам 5, в которых закреплены волнообразные жалюзийные пластины 6. Нижняя стенка рамы снабжена опорой 7 для установки жалюзийного пакета в рабочем вертикальном положении на горизонтальной плите. Верхняя стенка рамы оснащена вертикальной крепежной планкой 8 и ручкой 9. Жалюзийные пакеты через люк-лаз транспортируются внутрь корпуса и размещаются в вертикальном положении сдвоенными параллельными рядами в прямоугольном сварном коробе, который содержит горизонтальную плиту 10, две боковые вертикальные стенки 11, две горизонтальные крышки 12, перекрывающие сверху пространство между стенками 11 и обечайкой корпуса. На плите выполнены прямоугольные окна 13 для прохода газожидкостного потока, а сверху напротив окон установлены отбойные листы 14. Вдоль окон с обеих сторон приварены пороги 15, образующие на плите с внешних сторон поддоны со сливными трубами 16, а вдоль отбойных листов сверху с обеих сторон приварены ограничительные планки 17. К ограничительным планкам 17 и порогам 15 с двух сторон подсоединены с помощью болтовых соединений 18 и нажимных болтов 19 соответственно крепежные планки и опоры рам жалюзийных пакетов, которые образуют между собой один или более сдвоенных параллельных рядов с общим окном для прохода газожидкостного потока. Количество жалюзийных пакетов в одном сдвоенном ряду и число сдвоенных рядов жалюзийных пакетов в газожидкостном сепараторе, а следовательно, и диаметр сепаратора определяются расходом газа через него.

Рассматриваемая конструкция газожидкостного сепаратора на фиг.3 содержит два сдвоенных параллельных ряда жалюзийных пакетов с двумя параллельными окнами для входа газожидкостного потока и тремя выходами очищенного газа (один в центре, два по бокам) через пространства, расположенные над поддонами со сливными трубами 16, по которым отводится в нижнюю часть корпуса сепаратора отсепарированная жидкость.

В качестве примера приведены варианты планов расположения в корпусе газожидкостного сепаратора трех сдвоенных рядов жалюзийных пакетов (фиг.6) и одного сдвоенного ряда (фиг.7).

Для предотвращения проскока газа в обход жалюзийных пакетов неплотности в стыках рам жалюзийных пакетов между собой перекрыты со стороны входа газожидкостного потока вертикальными направляющими планками 20, прикрепленными к порогам 15 и отбойным листам 14, а неплотности между стыками рам и боковыми стенками короба перекрыты направляющими планками 21.

Для обеспечения равномерного распределения газожидкостного потока по высоте жалюзийных пакетов в пространстве между сдвоенными рядами вдоль каждого ряда жалюзийных пакетов установлены параллельно друг другу отражательные перегородки 22 с определенным шагом по высоте и уменьшающимся расстоянием между стенками смежных перегородок в направлении снизу вверх, по ходу газожидкостного потока.

Газожидкостный сепаратор работает следующим образом.

Газожидкостный поток входит в корпус 1 сепаратора через входной штуцер 2 с отбойником, в котором при повороте потока происходит предварительное отделение крупных капель жидкости, и через прямоугольные окна 13, выполненные на плите сварного короба, поступает в пространства, образованные сдвоенными рядами жалюзийных пакетов в рамах 5, боковыми вертикальными стенками 11 короба и отбойными листами 14, где с помощью отражательных перегородок 22 равномерно распределяется по высоте сдвоенных жалюзийных пакетов. На входе газа в жалюзийные пакеты в зоне стыков рам закреплены направляющие планки 20 и 21, предотвращающие проскок газожидкостного потока в обход жалюзийных пакетов между состыкованными стенками рам.

Проходя между волнообразных жалюзийных пластин 6, газ под воздействием сил инерции очищается от жидкости, которая по жалюзийным пластинам каждого сдвоенного ряда пакетов стекает в поддоны и по сливным трубам 16 отводится в нижнюю часть корпуса сепаратора. Вместе с отсепарированной жидкостью из потока газа выводятся и твердые частицы, захваченные каплями жидкости. Для предотвращения вторичного уноса с поддона жидкости высота порога 15 выполнена выше нижних торцов жалюзийных пластин. Очищенный от жидкости газ выходит из жалюзийных пакетов в пространства, расположенные выше порогов 15, и затем выводится из газосепаратора через выходной штуцер 3.

Таким образом, размещение жалюзийных пакетов параллельными сдвоенными рядами в прямоугольном сварном коробе сепаратора обеспечивает увеличение числа размещаемых в корпусе сепаратора жалюзийных пакетов за счет их более плотной и упорядоченной упаковки, а следовательно, позволяет повысить пропускную способность сепаратора по газу. Одновременно достигается повышение эффективности очистки газа за счет равномерного распределения газа по всем жалюзийным пакетам благодаря их симметричному расположению в коробе.

Кроме того, эффективность очистки газа повышена в результате предотвращения проскока газа в обход жалюзийных пакетов путем перекрытия стыков рам направляющими пластинами со стороны входа газа в жалюзийные пакеты, а также в результате равномерного распределения газа по высоте жалюзийных пакетов за счет установки в пространстве между сдвоенными рядами жалюзийных пакетов отражательных перегородок.

К тому же, предлагаемая конструкция сепаратора значительно облегчает трудоемкость монтажа-демонтажа жалюзийных пакетов при транспортировке их внутрь корпуса через люк-лаз для установки в расположенный ниже люка сварной короб, так как в этом случае не требуется внутри корпуса сепаратора строить дополнительные временные приспособления для выполнения монтажных работ и отпадает необходимость перемещения жалюзийных пакетов в неудобных условиях.

Источники информации

1. А.с. СССР №578985, кл. В01D 45/06, опубл. 05.11.1977, БИ №41.

2. Патент РФ №2236282, опубл. 20.09.2004, бюл. №26 (прототип).

1. Газожидкостный сепаратор жалюзийного типа, содержащий вертикальный корпус с входным и выходным штуцерами, вертикальные жалюзийные пакеты в прямоугольных рамах, выше которых на корпусе сепаратора установлен люк-лаз для монтажа-демонтажа жалюзийных пакетов, отличающийся тем, что внутри корпуса сепаратора для размещения жалюзийных пакетов смонтирован сварной прямоугольный короб, включающий прямоугольную плиту, две торцевые стенки которой подсоединены к обечайке корпуса, две боковые вертикальные стенки высотой не ниже жалюзийных пакетов, приваренные к плите и обечайке корпуса, две горизонтальные крышки, перекрывающие сверху пространства между боковыми стенками и обечайкой корпуса, прямоугольные окна (одно или более) для прохода газожидкостного потока, выполненные на плите между боковыми стенками и снабженные вертикальными ограничительными порогами с двух сторон вдоль окон, и отбойные прямоугольные листы, размещенные сверху на боковых стенках параллельно окнам и снабженные вертикальными планками вдоль листов по краям с обеих сторон, при этом вдоль порогов прямоугольных окон с обеих сторон на плите размещены в ряд вплотную друг к другу жалюзийные пакеты в рамках, снабженные нижними опорами и верхними крепежными планками, расположенными параллельно отбойным листам, которые подсоединяются с помощью болтовых соединений соответственно к порогам прямоугольной плиты и к ограничительным планкам отбойных листов с образованием сдвоенных параллельных рядов (одного или более) жалюзийных пакетов с общим прямоугольным окном для входа газожидкостного потока в каждом сдвоенном ряду.

2. Газожидкостный сепаратор по п.1, отличающийся тем, что количество жалюзийных пакетов в одном сдвоенном ряду и число сдвоенных рядов жалюзийных пакетов в сепараторе, а следовательно и диаметр сепаратора определяются расходом перерабатываемого газожидкостного потока.

3. Газожидкостный сепаратор по п.1, отличающийся тем, что неплотности, образующиеся при стыковке боковых стенок рам жалюзийных пакетов между собой, перекрыты со стороны входа газожидкостного потока вертикальными направляющими планками, приваренными к порогам и отбойным листам, а неплотности между стыками стенок рам и боковыми стенками короба перекрыты направляющими планками, дополнительно приваренными к боковым стенкам короба.

4. Газожидкостный сепаратор по п.1, отличающийся тем, что в пространстве между сдвоенными рядами вдоль каждого ряда жалюзийных пакетов установлены параллельно друг другу отражательные перегородки с определенным шагом по высоте и уменьшающимся расстоянием между стенками смежных перегородок в направлении снизу вверх по ходу газожидкостного потока.