Установка для улавливания и очистки газовых выбросов от технологического оборудования

Иллюстрации

Показать всеИзобретение относится к области улавливания и очистки технологических газов от твердых примесей. Установка содержит расположенный над технологическим оборудованием зонт с приводом, соединенный с газоходом, рукавный фильтр и вентилятор. Зонт выполнен поворотным вокруг горизонтальной оси и при помощи роликов установлен сверху на торце газохода. Привод выполнен в виде двух поршневых пневмоцилиндров, корпуса которых жестко закреплены на опоре, а штоки через шарнир соединены с рычагом, соединенным с зонтом. Рукавный фильтр содержит корпус с входным и выходным патрубками, пылевой бункер, фильтровальные рукава, нижние закрытые концы которых прикреплены к металлической перфорированной пластине, установленной подвижно на пружинах в нижней части камеры загрязненного газа. Пластина соединена с размещенной снаружи корпуса площадкой, на которой расположен вибратор. По оси фильтровальных рукавов размещены электромагнитные катушки. В камерах загрязненного и очищенного газа установлены датчики давления, подключенные к блоку управления, который соединен с вибратором и источником питания электромагнитных катушек. Технический результат: повышение эффективности удаления и очистки неорганизованных выбросов от технологического оборудования, упрощение конструкции установки и обеспечение надежной регенерации входящего в ее состав рукавного фильтра. 3 ил.

Реферат

Изобретение относится к области улавливания и очистки технологических газов от твердых примесей и может быть использовано в химической, металлургической или других отраслях промышленности, предпочтительно в устройствах, выбросы от которых содержат ферромагнитные частицы. В частности, изобретение может быть использовано для улавливания неорганизованных выбросов от металлургических агрегатов, например от электродуговых сталеплавильных печей, аппаратов печь-ковш.

Известно устройство для улавливания и отвода газов электродуговой печи, содержащее зонт, расположенный над сводом в фонарной зоне крыши здания, газоход с дымососом и фильтром, вытяжную трубу (см. Алиев Г.М. Техника пылеулавливания и очистки промышленных газов. Справочник. М., Металлургия, 1986, с.440-444). Недостатком этого устройства является низкая эффективность улавливания газа и пыли вследствие большой высоты расположения зонта и значительный расход воздуха, поступающего вместе с уловленным газом на очистку.

Из SU №1070178, опубл. 30.01.1984, известно устройство для улавливания вредных выделений из ковша для скачивания шлака, содержащее поворотный зонт с фильтром во входном отверстии, рычажное приводное устройство, газоходы, при этом зонт выполнен в виде основной стационарной части с открытой боковой стенкой и дополнительной разъемной части, шарнирно соединенной с основной частью.

Известно устройство для улавливания пылегазовых выбросов от металлургического агрегата, содержащее подвижный зонт, снабженный входным и выходным отверстием, закрепленный на траверсе крана, и стационарный газоход, соединенный с вентиляционной системой для удаления выбросов, причем зонт выполнен с возможностью синхронного с металлургическим агрегатом вертикального и горизонтального перемещения (см. заявку на изобретение RU №96117662, опубл. 20.11.1998 г.). Однако данное устройство не предусматривает очистку выбросов от пыли.

Из SU №1070178, опубл. 30.01.1984, известно устройство для улавливания вредных выделений из ковша для скачивания шлака, содержащее поворотный зонт с фильтром во входном отверстии, рычажное приводное устройство, газоходы, при этом зонт выполнен в виде основной стационарной части с открытой боковой стенкой и дополнительной разъемной части, шарнирно соединенной с основной частью. Однако очистка от вредных примесей недостаточно эффективна.

Из патента RU №2282667, опубл. 27.08.2006 г., известна установка для улавливания неорганизованных выбросов от технологического оборудования - металлургического агрегата, содержащая закрепленный на подкрановой балке газоход и соединенный с ним герметично подвижный зонт, установленный на тележке с возможностью ограниченного осевого перемещения вдоль направляющих подкрановых балок с помощью привода, выполненного в виде канатной системы с отводными роликами, барабаном и лебедкой. Привод тележки соединен с пультом управления агрегата и позволяет тележке перемещаться синхронно со сводом агрегата. Газоходы снабжены распределительным устройством с заслонкой, выполненной с возможностью поочередного их частичного перекрытия и сообщены с пылеосадительной камерой и рукавными фильтрами, соединенными с вытяжным вентилятором. Однако в известной установке, являющейся наиболее близким аналогом предложенного изобретения, не предусмотрена эффективная регенерация рукавных фильтров, кроме того, процесс пыле- и газоулавливания приостанавливается во время проведении операций завалки и подвалки сырья вследствие отхода зонта от газохода.

Задачей предложенного изобретения является повышение эффективности удаления и очистки неорганизованных выбросов от технологического оборудования, предпочтительно от металлургических агрегатов, упрощение конструкции установки и обеспечение надежной регенерации входящего в ее состав рукавного фильтра.

Сущность изобретения заключается в том, что установка для улавливания и очистки газовых выбросов содержит расположенный над технологическим оборудованием зонт с приводом, соединенный с газоходом, рукавный фильтр и вентилятор и отличается от наиболее близкого аналога тем, что зонт выполнен поворотным вокруг горизонтальной оси и при помощи роликов установлен сверху на торце газохода, привод выполнен в виде двух поршневых пневмоцилиндров, корпусы которых жестко закреплены на опоре, а шток каждого пневмоцилиндра через шарнир соединен с рычагом, соединенным с зонтом. Рукавный фильтр содержит корпус с входным и выходным патрубками, разделенный на камеры загрязненного и очищенного газа, пылевой бункер, фильтровальные рукава, верхние открытые концы которых неподвижно закреплены в корпусе и сообщены с камерой очищенного газа, а нижние закрытые концы прикреплены к металлической перфорированной пластине, установленной подвижно на пружинах в нижней части камеры загрязненного газа, при этом пластина соединена с размещенной снаружи корпуса площадкой, на которой расположен вибратор, по оси фильтровальных рукавов размещены электромагнитные катушки, при этом в камерах загрязненного и очищенного газа установлены датчики давления, подключенные к блоку управления (БУ), который соединен с вибратором и источником питания электромагнитных катушек.

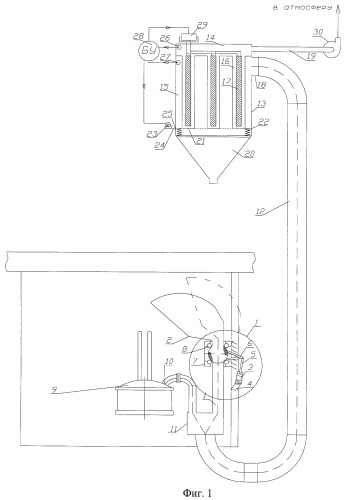

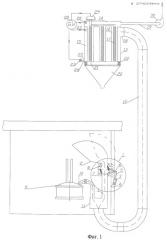

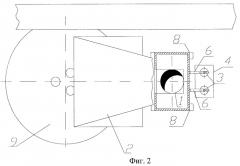

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид установки для улавливания и очистки газовых выбросов от технологического оборудования, на фиг.2 - вид части установки сверху, а на фиг.3 - узел I, показанный на фиг.1.

Предложенная установка содержит закрепленный сверху на торце газохода 1 поворотный зонт 2, снабженный приводом, выполненным в виде двух поршневых пневмоцилиндров 3, корпусы которых жестко закреплены на опоре 4, а шток 5 каждого пневмоцилиндра шарнирно соединен с рычагом 6, конец которого жестко соединен с зонтом 2. Зонт 2 размещен над торцом газохода 1 и установлен на неподвижной опоре 7 с помощью роликов 8 с обеспечением возможности поворота зонта вокруг горизонтальной оси. Зонт 2 расположен над технологическим оборудованием 9 - металлургическим агрегатом, например электродуговой печью, отверстие 10 на своде которой сообщено с пылеосадительной камерой 11, соединенной с газоходом 1. Пылеосадительная камера 11 сообщена с общим газоходом 12, который соединен с рукавным фильтром, включающим корпус 13, разделенный на камеры очищенного 14 и загрязненного 15 газа, фильтровальные рукава 16, верхние открытые концы которых неподвижно закреплены в корпусе 13 и сообщены с камерой очищенного газа 14. На перегородке корпуса 13 неподвижно закреплены расположенные по оси фильтровальных рукавов 16 электромагнитные катушки 17. Рукавный фильтр имеет входной 18 и выходной 19 патрубки и пылевой бункер 20. Нижние, закрытые фильтровальной тканью, концы фильтровальных рукавов 16 прикреплены к металлической перфорированной пластине 21, расположенной в нижней части камеры 15 загрязненного газа, установленной подвижно на пружинах 22. Второй конец пружин соединен с опорной рамой, на которую посредством пружин опирается перфорированная пластина 21, имеющая площадку 24, выходящую за корпус 13, на которой установлен вибратор 23. Место выхода пластины 21 из корпуса 13 герметизировано гибкой резиновой вставкой 25. В камерах 14 и 15 очищенного и загрязненного газа установлены датчики давления 26 и 27, которые подключены к БУ 28, который соединен с вибратором 23 и источником питания 29 электромагнитных катушек 17. Для удаления очищенного газа выходной патрубок 19 сообщен с вытяжным вентилятором 30.

Устройство работает следующим образом.

Для улавливания неорганизованных газовых выбросов от металлургического агрегата 9 поворотный зонт 2 перемещают в рабочее положение. Поворот зонта 2 осуществляют с помощью роликов 8 и привода, включающего два пневмоцилиндра 3, штоки 5 которых соединены с рычагами 6. Под действием сжатого воздуха, подаваемого от компрессора (на чертеже не показан), приводятся в движение штоки 5 пневмоцилиндров 3. Усилие от штока 5 через шарнир 31, соединенный с рычагом 6, передается на поворотный зонт 2, за счет чего на роликах 8 происходит поворот зонта 2.

Газовые выбросы, содержащие частицы металла, от металлургического агрегата 9 поступают в поворотный зонт 2 и далее через газоход 1 попадают в пылеосадительную камеру 11, куда также подаются загрязненные газы от агрегата 9, отводимые через отверстие 10 в его своде. Далее объединенный поток загрязненных газов движется по общему газоходу 12, при этом в газоходах 1 и 12 создается разряжение с помощью вытяжного вентилятора 30. Из газохода 12 загрязненный газ поступает через входной патрубок 18 рукавного фильтра 13 в камеру загрязненного газа 15 и попадает в межрукавное пространство. Далее газ проходит через фильтровальные рукава 16 и, очищаясь, выходит через внутреннюю часть рукавов в камеру очищенного газа 14, а затем через патрубок 19 при помощи вентилятора 30 удаляется из фильтра. Пыль, содержащая металлические частицы, оседает на внешней поверхности рукавов 16. По мере накопления пыли на поверхности рукавов 16 возрастает аэродинамическое сопротивление фильтра 13, которое фиксируется датчиками 26 и 27, установленными в камерах очищенного 14 и загрязненного газа 15. Как только потери давления в рукавном фильтре достигают заданного уровня, блок управления 28 включает электромагнитные катушки 17, работающие от источника переменного тока 29, и вибратор 23. Происходит встряхивание фильтровальных рукавов и воздействие электромагнитного поля на частицы пыли.

За счет появления под действие электромагнитного поля пьезоэлектрического заряда между содержащимися в пыли ферромагнитными частицами - оксидными соединениями, преимущественно железа, возникает явление электрострикции. Это приводит к появлению отталкивающих сил между оксидными частицами, что способствует их отделению друг от друга и разрушению образовавшихся агломератов пыли. Пыль, удаляемая с поверхности рукавов под действием силы тяжести, падает на перфорированную пластину 21 и далее попадет в бункер 20.

Как только разность давления между камерами очищенного 14 и загрязненного 15 газа снижается до заданного значения, электромагнитные катушки 17 и вибратор 23 посредством блока управления 28 выключаются - регенерация прекращается. Верхний и нижний предел перепада давления задается блоком управления 28. Для минимизации аэродинамического сопротивления рукавного фильтра подобраны оптимальные соотношения параметров фильтровального рукава и размещенной внутри него электромагнитной катушки: соотношение площадей поперечного сечения рукава и электромагнитной катушки составляет 3-5:1, а оптимальное соотношение их длины соответственно равно 1:0,9-0,95.

Степень регенерации может регулироваться напряжением, подаваемым на обмотки электромагнитных катушек, частотой вибрации пластины и временем работы системы регенерации.

При прекращении работы агрегата 9 поворотный зонт 2 с помощью обратного движения поршней 5 пневмоцилиндров 3 и соответствующего движения рычагов 6 и роликов 8 переводят в нерабочее положение, обозначенное на фиг.1 пунктирной линией. При необходимости освобождения рабочего пространства над работающим агрегатом 9 зонт 2 может быть перемещен посредством привода в промежуточное положение, при котором процесс улавливания и очистки газовых выбросов не прекращается.

Таким образом, предложенная установка имеет относительно несложную конструкцию, позволяет повысить эффективность удаления и очистки газовых выбросов от технологического оборудования во всех режимах его работы и обеспечить надежную регенерацию входящего в ее состав рукавного фильтра.

Установка для улавливания и очистки газовых выбросов, содержащая расположенный над технологическим оборудованием зонт с приводом, соединенный с газоходом, рукавный фильтр и вентилятор, отличающаяся тем, что зонт выполнен поворотным вокруг горизонтальной оси и при помощи роликов установлен сверху на торце газохода, привод выполнен в виде двух поршневых пневмоцилиндров, корпусы которых жестко закреплены на опоре, а шток каждого пневмоцилиндра через шарнир соединен с рычагом, соединенным с зонтом, а рукавный фильтр содержит корпус с входным и выходным патрубками, разделенный на камеры загрязненного и очищенного газа, пылевой бункер, фильтровальные рукава, верхние открытые концы которых неподвижно закреплены в корпусе и сообщены с камерой очищенного газа, а нижние закрытые концы прикреплены к металлической перфорированной пластине, установленной подвижно на пружинах в нижней части камеры загрязненного газа, при этом пластина соединена с размещенной снаружи корпуса площадкой, на которой расположен вибратор, по оси фильтровальных рукавов размещены электромагнитные катушки, при этом в камерах загрязненного и очищенного газа установлены датчики давления, подключенные к блоку управления, который соединен с вибратором и источником питания электромагнитных катушек.