Способ получения плоской пористой мембраны из полиэфирсульфона

Иллюстрации

Показать всеИзобретение относится к технологии получения плоской пористой гидрофильной мембраны из полиэфирсульфона с размером пор от 0,1 до 1 мкм для производства из нее дисковых плоских и патронных гофрированных фильтрующих элементов. Способ осуществляют с использованием метода фазового распада, при этом стадию обработки парами осадителя проводят при поддержании в климатической камере постоянными концентрации насыщенных паров растворителя и осадителя, пары осадителя получают от смеси воды с алифатическим одноатомным спиртом с числом атомов углерода от 1 до 3. Изобретение позволяет предотвратить образование поверхностных слоев с пониженной пористостью и исключить в климатической камере испарение растворителя при обработке парами осадителя. 9 з.п. ф-лы, 8 ил., 8 табл.

Реферат

Область техники

Изобретение относится к технологии получения методом фазового распада плоской пористой гидрофильной мембраны из полиэфирсульфона с размером пор от 0,1 до 1 мкм для производства из нее дисковых плоских и патронных гофрированных фильтрующих элементов. Фильтрующие элементы могут быть использованы для микрофильтрации жидкостей в фармацевтической, микробиологической, биохимической, пищевой и других отраслях промышленности.

Уровень техники

В мировом производстве мембран особо большое внимание обращено на полисульфоны (полиэфирсульфоны, полиарилсульфоны, полифениленсульфоны). Это обусловлено достаточно высокой химической и механической прочностью этих полимеров, их высокой температурой стеклования (200-220°С), возможностью придавать мембранам из этих полимеров гидрофильные свойства. Основные достоинства мембран из полиэфирсульфона следующие: механическая прочность; химическая и биологическая инертность; термическая стабильность, которая позволяет многократно стерилизовать фильтрующие элементы в местах их установки потоком острого пара при температуре до 140°С.

Известно, что большинство полимерных мембран изготавливается технологией фазового распада раствора полимера, реализуемой на практике четырьмя методами: 1) фазовым распадом, индуцированным нерастворителем-осадителем (non-solvent induced phase separation - NIPS); 2) фазовым распадом, индуцированным парами осадителя (vapor induced phase separation - VIPS); 3) фазовым распадом, индуцированным испарением растворителя (evaporation induced phase separation - EIPS); 4) фазовым распадом, индуцированным охлаждением (thermally induced phase separation TIPS) [M. Ulbricht. Advanced functional polymer membranes. // Polymer 2006. V.47. №7. P.2217]. Большинство способов изготовления мембран из полисульфона и полиэфирсульфона с размером пор от 0,1 до 1 мкм основаны на методе VIPS и включают следующие стадии: приготовление гомогенного раствора полимера, полив его на подложку (металл, стекло и т.п.), выдержка в парах осадителя (вода), погружение в раствор осадителя, отмывка мембраны и затем сушка.

Известен способ производства мембраны из полисульфона, полиэфирсульфона, полиарилсульфона (патент US 6045899), в котором перед погружением в воду производят обработку в климатической камере от 3 до 20 с паром с относительной влажностью от 50 до 90% при 25°С. Мембраны со стороны паровой обработки имеют скин-слой с размером пор от 0,1 до 10 мкм и количество пор по меньшей мере 15 на 1000 мкм2. Сравнение структуры скин-слоя на Fig.1А, 2А приведенного патента и структуры поверхностного слоя заявляемой мембраны, представленной на фиг.6 заявляемого изобретения, показывает, насколько поверхностная пористость заявляемой мембраны выше.

Наиболее близким к заявляемому техническому решению является способ получения микрофильтрационной мембраны с улучшенными фильтрационными свойствами (патент WO 2006.131290 А1), в соответствии с которым полисульфоновую и полиэфирсульфоновую мембрану изготавливают методом фазового распада, индуцированного парами осадителя (VIPS). После обработки в климатической камере воздухом, имеющем влажность в интервале от 40 до 65%, также образуется скин-слой с невысокой поверхностной пористостью. Сравнение Fig.4, 8 и 12 приведенного патента и фиг.6 заявляемого изобретения также демонстрирует более высокую поверхностную пористость заявляемой мембраны.

Общим недостатком известных способов является то, что в результате испарения растворителя в климатической камере на поверхности мембраны образуется скин-слой с низкой пористостью. Мембраны с низкой поверхностной пористостью могут иметь меньшую производительность из-за местного гидравлического сопротивления скин-слоя. Такие мембраны могут иметь меньший ресурс работы, так как вследствие широкого распределения частиц загрязнителя в реальных фильтруемых жидкостях может произойти быстрое забивание устьев немногочисленных пусть даже крупных пор скин-слоя. Кроме того, в процессе изготовления мембран известными способами в атмосферу могут попадать вредные пары растворителя.

Раскрытие изобретения

Технической задачей, на решение которой направлено настоящее изобретение, является получение мембран с максимальной поверхностной пористостью и высокими прочностными, технологическими и эксплуатационными характеристиками. Техническим результатом заявленного изобретения является увеличение пористости и прочности мембран, а также уменьшение выброса паров растворителя в атмосферу.

Для решения поставленной задачи, а также для достижения заявленного технического результата предлагается способ получения плоской пористой мембраны из полиэфирсульфона, включающий формирование нанесением полимерного раствора полиэфирсульфона в апротонном полярном растворителе, содержащем полиэтиленгликоль, на движущуюся поверхность через зазор между ножом фильеры и движущейся поверхностью, обработку слоя раствора парами осадителя, выдержку в осадительной ванне, термообработку, промывку и сушку мембраны. Отличительной особенностью предлагаемого способа является то, что обработку слоя раствора парами осадителя производят при постоянных концентрациях насыщенных паров растворителя и осадителя, при этом пары осадителя получают от смеси воды с алифатическим одноатомным спиртом с числом атомов углерода от 1 до 3.

Дополнительно предлагается обработку слоя раствора парами осадителя производить при температуре от 20 до 30°С до наступления полной поперечной усадки мембраны.

Дополнительно предлагается использовать полимерный раствор, содержащий полиэфирсульфон со средневесовой молекулярной массой не менее 46000 в количестве от 10 до 20 мас.%.

Дополнительно предлагается использовать полимерный раствор, содержащий в качестве гидрофилизующего агента поливинилпирролидон со средневесовой молекулярной массой не менее 50000 в количестве до 10 мас.%.

Дополнительно предлагается использовать полимерный раствор, содержащий апротонный полярный растворитель в количестве от 10 до 50 мас.%, при этом наиболее оптимально использовать полимерный раствор, содержащий диметилформамид в количестве от 10 до 30 мас.%.

Дополнительно предлагается использовать полимерный раствор, содержащий в качестве порообразователя полиэтиленгликоль с числом атомов углерода от 8 до 20, в частности можно использовать полимерный раствор, содержащий полиэтиленгликоль-200 с числом атомов углерода от 8 до 10 в количестве не менее 50 мас.% или полимерный раствор, содержащий полиэтиленгликоль-300 с числом атомов углерода от 12 до 14 в количестве не менее 60 мас.% или полимерный раствор, содержащий полиэтиленгликоль-400 с числом атомов углерода от 16 до 20 в количестве не менее 70 мас.%.

Обработка слоя раствора парами осадителя в климатической камере при постоянных концентрациях насыщенных паров растворителя и осадителя, с получением паров осадителя от смеси воды с алифатическим одноатомным спиртом с числом атомов углерода от 1 до 3 позволяет исключить испарение растворителя и тем самым предотвратить образование поверхностных слоев с пониженной пористостью и прочностью.

Экспериментальным путем авторами было установлено, что присутствие в насыщенных парах основного осадителя - воды некоторого количества насыщенных паров более слабого осадителя - алифатического одноатомного спирта с числом атомов углерода от 1 до 3 улучшает качество обрабатываемой поверхности мембраны (см. фиг1-6).

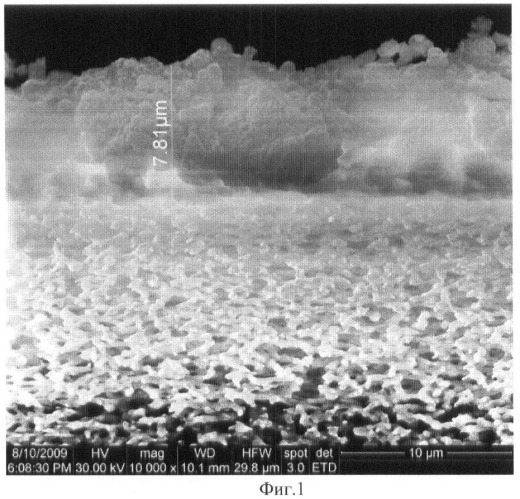

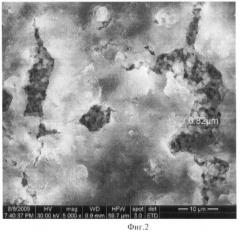

На фиг.1 показан электронно-микроскопический снимок скола вблизи верхней поверхности, а на фиг.2 - снимок верхней поверхности мембраны, полученной в соответствии с примером 1, в котором верхнюю поверхность мембраны обрабатывают насыщенными парами изопропилового спирта. При поглощении паров спирта, имеющего коэффициент поверхностного натяжения, значительно меньший по сравнению с коэффициентом поверхностного натяжения полимерного раствора, на верхней поверхности мембраны вследствие эффекта Марангони образуется дефектный слой, искажающий пористую структуру мембраны [Начинкин О.И. Полимерные микрофильтры. М.: Химия, 1985, с.59]. На фиг.1 можно видеть, что дефектный слой имеет толщину до 10 мкм и представляет собой вихревую структуру, как и предсказывает эффект Марангони. На фиг.2 хорошо заметно, что дефектный слой изрезан трещинами, сквозь которые видно характерную для мембраны пористую структуру. Очевидно, что при фильтрации поток, проходя через трещины дефектного слоя, может испытывать значительное местное гидравлическое сопротивление.

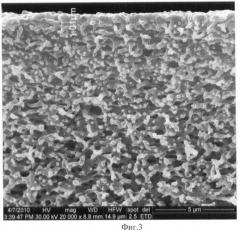

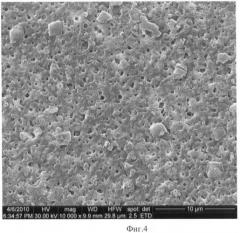

На фиг.3 показан электронно-микроскопический снимок скола вблизи верхней поверхности, а на фиг.4 - снимок верхней поверхности мембраны, полученной в соответствии с примером 2, в котором верхнюю поверхность мембраны обрабатывают насыщенными парами воды. Обрабатываемая поверхность имеет менее возмущенную структуру по сравнению с поверхностью на фиг.1, но поверхностная пористость существенно меньше пористости в объеме мембраны.

На фиг.5 показан электронно-микроскопический снимок скола вблизи верхней поверхности, а на фиг.6 - снимок верхней поверхности мембраны, полученной в соответствии с примером 3, в котором верхнюю поверхность мембраны обрабатывают смесью насыщенных паров воды и изопропилового спирта. Видно, что поверхностная пористость мембраны соответствует объемной пористости, и структура поверхности не имеет ни дефектных слоев, ни других искажений.

Техническим результатом, который может быть получен при осуществлении заявляемого изобретения, является повышение пористости и качества поверхностного слоя и увеличение на этом основании производительности и ресурса работы мембраны, полученной в соответствии с заявляемым способом. Кроме того, заявляемый способ позволяет уменьшить до минимума выброс паров растворителя в атмосферу.

Краткое описание чертежей

Фиг.1 - электронно-микроскопический снимок скола вблизи верхнего слоя мембраны, полученной при обработке насыщенными парами изопропилового спирта в соответствии с примером 1.

Фиг.2 - электронно-микроскопический снимок верхнего слоя мембраны, полученной при обработке насыщенными парами изопропилового спирта в соответствии с примером 1.

Фиг.3 - электронно-микроскопический снимок скола вблизи верхнего слоя мембраны, полученной при обработке насыщенными парами воды в соответствии с примером 2.

Фиг.4 - электронно-микроскопический снимок верхнего слоя мембраны, полученной при обработке насыщенными парами воды в соответствии с примером 2.

Фиг.5 - электронно-микроскопический снимок скола вблизи верхнего слоя мембраны, полученной обработкой насыщенными парами смеси воды и изопропилового спирта в соответствии с примером 3.

Фиг.6 - электронно-микроскопический снимок верхнего слоя мембраны, полученной обработкой насыщенными парами смеси воды и изопропилового спирта в соответствии с примером 3.

Фиг.7 - принципиальная технологическая схема опытной установки непрерывного действия для изготовления мембран заявляемым способом.

Фиг.8 - экспериментальная кривая "Multidiffusion" для примера 3, на которой показан алгоритм определения давления точки пузырька РТП.

Осуществление изобретения

Заявляемый способ получения плоской пористой мембраны из полиэфирсульфона реализован в опытно-промышленном масштабе. Приводимые ниже примеры изготовления мембраны осуществлялись на опытной установке непрерывного действия, принципиальная технологическая схема которой приведена на фиг.7.

Готовят исходные компоненты для формовочного раствора: соединяют порошки полиэфирсульфона и поливинилпирролидона (если его используют) и высушивают смесь при температуре 110-120°С в течение 2 часов или более до установления постоянного веса. Смешивают апротонный полярный растворитель квалификации "хч" (диметилформамид или н-метилпирролидон или диметилацетамид) с порообразователем полиэтиленгликолем с числом атомов углерода от 8 до 20 (марки ПЭГ-200 или ПЭГ-300 или ПЭГ-400). Полученную смесь фильтруют через ПТФЭ-мембрану с рейтингом фильтрации 1 мкм смеси растворителя и порообразователя - полиэтиленгликоля.

Соединяют все компоненты в работающей мешалке и растворяют в мешалке (1) при температуре 30-40°С в течение 12 часов или более до полной гомогенизации раствора. Полученный формовочный раствор дегазируют в остановленной мешалке при разряжении - 0.5 атм в течение 1 часа или более до полного удаления пузырьков

Подают формовочный раствор через фильтр (2), в котором установлена сетка из нержавеющей стали с рейтингом фильтрации 5 мкм, в фильеру (3). Из фильеры формовочный раствор наносят в виде жидкой пленки толщиной 100±50 мкм на движущуюся поверхность конвейера через зазор между ножом фильеры и движущейся поверхностью. Движущаяся поверхность конвейера представляет собой полимерную или стальную бесконечную ленту (4).

Жидкая пленка проходит через климатическую камеру (5), в которой поддерживается температура от 20 до 30°С. В климатическую камеру подают воздух, насыщенный парами апротонного полярного растворителя и осадителя - смеси воды и алифатического одноатомного спирта с числом атомов углерода от 1 до 3. Насыщенные пары в подаваемом в климатическую камеру воздухе создают, предварительно барботируя воздух через раствор, содержащий растворитель, воду и спирт. Время пребывания в климатической камере подбирают таковым, чтобы на выходе из климатической камеры завершалась полная поперечная усадка образующейся мембраны.

После климатической камеры мембрану погружают в осадительную ванну с водой (6), имеющую ту же температуру, что и пары в климатической камере. В воде снимают мембрану с конвейера и выдерживают в воде в течение не менее 5 минут. Далее мембрану пропускают через промывочную ванну (7) с водой, нагретой до температуры 90°С, время нахождения в этой ванне составляет тоже как минимум 5 минут. Затем мембрану сушат в камере (8) горячим воздухом при температуре 140°С и сматывают в рулон.

Для реализации изобретения в промышленных масштабах в качестве исходных компонентов полимерного (формовочного) раствора берут:

Полиэфирсульфон:

- фирмы Solvay марки Radel Н-3000 со средневесовой молекулярной массой 77600;

- фирмы Solvay марки Radel H-1000 со средневесовой молекулярной массой 57300;

- фирмы BASF марки Ultrason E 6020 Р со средневесовой молекулярной массой более 46000.

Поливинилпирролидон:

- фирмы Acros Organics марки К30 со средневесовой молекулярной массой 50000;

- фирмы Acros Organics марки К90 со средневесовой молекулярной массой 1200000. Для работы установки и испытания мембран используют обессоленную воду по ГОСТ 6709-72.

Для испытаний мембран, плохо смачиваемых в воде, берут изопропиловый спирт абсолютированный в соответствии с ГОСТ 9805-84.

Пористую структуру мембран исследуют с помощью растрового сканирующего электронного микроскопа. В жидком азоте делают сколы мембран и на них с помощью установки ионного распыления "JFS-1100" напыляют слой золота толщиной ~10 нм. Электронно-микроскопическое исследование проводят на микроскопе "Quanta Inspect S" при напряжении 30 кВ.

Производительность мембран по воде определяют путем измерения времени протекания определенного объема жидкости через образец мембраны размером 250×250 мм (эффективная площадь 625 см) при перепаде давления 1 атм и температуре 293 К и выражают в единицах [м3/(м2·ч·атм)].

Давление точки пузырька определяют на образце мембраны размером 250×250 мм (эффективная площадь 625 см2) с помощью прибора SartoCheck-3 (Sartorius AG, Германия) в режиме "Multidiffusion" (диапазон измерения расхода 0,1-150 мл/мин при перепадах давления до 6 атм). На фиг.8 приведена экспериментальная кривая "Multidiffusion" для примера 3, на которой показан алгоритм определения давления точки пузырька РТП. Это давление соответствует продавливанию воздухом максимальных пор, что выражается в отклонении потока воздуха от начальной прямой, характеризующей истинный диффузионный поток через мембрану, все поры которой заполнены водой.

Значению давления точки пузырька РТП соответствует величина максимального диаметра пор DМАКС, рассчитанная по формуле Лапласа:

где DМАКС - диаметр пор, м;

σ - поверхностное натяжение смачивающей воды, Н/м;

θ - краевой угол смачивания;

РТП - давление, Па.

Угол смачивания водой полиэфирсульфоновых мембран, содержащих более 5% поливинилпирролидона, θ=71±1° [Н. Wang, Т. Yu, С.Zhao, and Q. Du. Improvement of Hydrophilicity and Blood Compatibility on Polyethersulfone Membrane by Adding Polyvinylpyrrolidone. Fibers and Polymers 2009, 10, №.1. P.1]. В результате получена формула Лапласа для полиэфирсульфоновой мембраны, смоченной водой.

Пример 1.

Готовят формовочный раствор состава, приведенного в таблице 1, наносят на конвейерную ленту слой толщиной 100 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 1.

| Таблица 1 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Ultrason E 6020P | 14.3 | Смесь насыщенных паров изопропилового спирта и растворителя | 20 мин, 20°С |

| Гидрофилизующий компонент | Поливинилпирролидон К90 | 0.7 | ||

| Растворитель | N-метилпирролидон | 21.25 | ||

| Порообразователь | ПЭГ-200 | 63.75 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде), имеет давление точки пузырька 2.7 атм и производительность по воде 9 м3/(м2·ч·атм).

Пример 2.

Готовят формовочный раствор состава, приведенного в таблице 2, наносят на конвейерную ленту слой толщиной 100 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 2.

| Таблица 2 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Ultrason E 6020P | 14.3 | Смесь насыщенных паров воды и растворителя | 15 мин, 20°С |

| Гидрофилизующий компонент | Поливинилпирролидон К90 | 0.7 | ||

| Растворитель | N-метилпирролидон | 21.25 | ||

| Порообразователь | ПЭГ-200 | 63.75 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде), имеет давление точки пузырька 3.7 атм и производительность по воде 14 м3/(м2·ч·атм).

Пример 3.

Готовят формовочный раствор состава, приведенного в таблице 3, наносят на конвейерную ленту слой толщиной 100 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 3.

| Таблица 3 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С,% | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Ultrason E 6020P | 14.3 | Смесь насыщенных паров воды, изопропилового спирта и растворителя | 15 мин, 20°С |

| Гидрофилизующий компонент | Поливинилпирролидон К90 | 0.7 | ||

| Растворитель | N-метилпирролидон | 21.25 | ||

| Порообразователь | ПЭГ-200 | 63.75 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде), имеет давление точки пузырька 4.2 атм и производительность по воде 11 м3/(м2·ч·атм).

Давлению точки пузырька РТП=4.5 атм соответствует максимальный размер пор по формуле (2), равный DМАКС=0.21 мкм

Пример 4.

Готовят формовочный раствор состава, приведенного в таблице 4, наносят на конвейерную ленту слой толщиной 100 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 4.

| Таблица 4 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Ultrason E 6020P | 14 | Смесь насыщенных паров воды, этилового спирта и растворителя | 25 мин, 20°С |

| Гидрофилизующий компонент | - | - | ||

| Растворитель | Диметилформамид | 12.9 | ||

| Порообразователь | ПЭГ-400 | 73.1 |

Полученная мембрана частично смачивается в воде, поэтому давление точки пузырька определяют по изопропиловому спирту, и оно составляет 1.1 атм. Производительность по воде равна 18 м3/(м2··ч·атм).

Пример 5.

Готовят формовочный раствор состава, приведенного в таблице 5, наносят на конвейерную ленту слой толщиной 150 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 5.

| Таблица 5 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Ultrason E 6020P | 11.4 | Смесь паров воды, пропилового спирта и растворителя | 15 мин, 30°С |

| Гидрофилизующий компонент | Поливинилпирролидон К90 | 0.6 | ||

| Растворитель | Диметилформамид | 17.6 | ||

| Порообразователь | ПЭГ-300 | 70.4 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде), имеет давление точки пузырька 1.0 атм и производительность по воде 100 м3/(м2·ч·атм).

Давлению точки пузырька РТП=1.0 атм соответствует максимальный размер пор по формуле (2), равный DМАКС=0.94 мкм

Пример 6.

Готовят формовочный раствор состава, приведенного в таблице 6, наносят на конвейерную ленту слой толщиной 50 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 6.

| Таблица 6 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Radel Н-3000 | 19.5 | Смесь насыщенных паров воды, изопропилового спирта и растворителя | 10 мин, 30°С |

| Гидрофилизующий компонент | Поливинилпирролидон К90 | 0.5 | ||

| Растворитель | Диметилформамид | 32 | ||

| Порообразователь | ПЭГ-200 | 48 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде). Давление точки пузырька по воде составляет больше 6 атм, поэтому измерено по изопропиловому спирту и составляет 2.8 атм. Производительность по воде равна 3 м3/(м2·ч·атм).

Пример 7.

Готовят формовочный раствор состава, приведенного в таблице 7, наносят на конвейерную ленту слой толщиной 100 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 7.

| Таблица 7 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Radel Н-3000 | 12.4 | Смесь насыщенных паров воды, изопропилового спирта и растворителя | 30 мин, 20°С |

| Гидрофилизующий компонент | Поливинилпирролидон К30 | 0.6 | ||

| Растворитель | Диметилформамид | 13.05 | ||

| Порообразователь | ПЭГ-400 | 73.95 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде), имеет давление точки пузырька 2.5 атм и производительность по воде 30 м3/м2·ч·атм.

Пример 8.

Готовят формовочный раствор состава, приведенного в таблице 8, наносят на конвейерную ленту слой толщиной 100 мкм и обрабатывают в климатической камере по режиму, представленному в таблице 8.

| Таблица 8 | ||||

| Состав раствора и условия обработки в климатической камере | ||||

| Состав раствора (С - концентрация в процентах, отнесенная к общей массе раствора) | Условия обработки в климатической камере | |||

| Компонент | Вещество, марка | С, % | Состав паровой фазы | Время, температура |

| Мембранный полимер | Полиэфирсульфон Radel H-1000 | 11.6 | Смесь паров воды, пропилового спирта и растворителя | 15 мин, 30°С |

| Гидрофилизующий компонент | Поливинилпирролидон К30 | 0.4 | ||

| Растворитель | Диметилформамид | 13.2 | ||

| Порообразователь | ПЭГ-400 | 74.8 |

Полученная мембрана гидрофильна (самопроизвольно смачивается в воде), имеет давление точки пузырька 1.8 атм и производительность по воде 55 м3/(м2·ч·атм).

1. Способ получения плоской пористой мембраны из полиэфирсульфона, включающий формирование нанесением полимерного раствора полиэфирсульфона в апротонном полярном растворителе, содержащем полиэтиленгликоль, на движущуюся поверхность через зазор между ножом фильеры и движущейся поверхностью, обработку слоя раствора парами осадителя, выдержку в осадительной ванне, термообработку, промывку и сушку мембраны, отличающийся тем, что обработку слоя раствора парами осадителя производят при постоянных концентрациях насыщенных паров растворителя и осадителя, при этом пары осадителя получают от смеси воды с алифатическим одноатомным спиртом с числом атомов углерода от 1 до 3.

2. Способ по п.1, отличающийся тем, что обработку слоя раствора парами осадителя производят при температуре от 20 до 30°С до наступления полной поперечной усадки мембраны.

3. Способ по п.1, отличающийся тем, что используют полимерный раствор, содержащий полиэфирсульфон со средневесовой молекулярной массой не менее 46000 в количестве от 10 до 20 мас.%.

4. Способ по п.1, отличающийся тем, что используют полимерный раствор, содержащий в качестве гидрофилизующего агента поливинилпирролидон со средневесовой молекулярной массой не менее 50000 в количестве до 10 мас.%.

5. Способ по п.1, отличающийся тем, что используют полимерный раствор, содержащий апротонный полярный растворитель в количестве от 10 до 50 мас.%.

6. Способ по п.5, отличающийся тем, что используют полимерный раствор, содержащий диметилформамид в количестве от 10 до 30 мас.%.

7. Способ по п.1, отличающийся тем, что используют полимерный раствор, содержащий в качестве порообразователя полиэтиленгликоль с числом атомов углерода от 8 до 20.

8. Способ по п.7, отличающийся тем, что используют полимерный раствор, содержащий полиэтиленгликоль-200 с числом атомов углерода от 8 до 10 в количестве не менее 50 мас.%.

9. Способ по п.7, отличающийся тем, что используют полимерный раствор, содержащий полиэтиленгликоль-300 с числом атомов углерода от 12 до 14 в количестве не менее 60 мас.%.

10. Способ по п.7, отличающийся тем, что используют полимерный раствор, содержащий полиэтиленгликоль-400 с числом атомов углерода от 16 до 20 в количестве не менее 70 мас.%.