Устройство очистки охлаждаемых валков разливочной машины

Иллюстрации

Показать всеУстройство очистки охлаждаемых валков содержит группу щеток 13, каждая из которых содержит вращающийся цилиндрический барабан 15 с пылевсасывающими отверстиями 14. Отверстия 14 проходят от наружной поверхности к внутренней полости барабана, расположенного параллельно оси валка. Сгруппированные очищающие валок проволоки 16 установлены на наружной поверхности барабана 15 и образуют геликоидальные поверхности, проходящие от одного конца барабана 15 к другому. На одном конце барабана 15 расположено приспособление 18 пылевытяжного канала, сообщающееся с внутренней полостью барабана 15 и с вытяжным механизмом. Обеспечивается снижение неравномерности толщины отливаемой полосы и предотвращение образования трещин на полосе. 5 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройствам для очистки охлаждаемых валков, применяемых в валковой разливочной машине. В частности, устройство может применяться в двухвалковой, многовалковой или с любым количеством валков разливочной машине, предназначенной для производства полос из металла.

Уровень техники

Одной из известных технологий изготовления полосы/ленты непосредственно из расплавленного металла является технология непрерывного литья на двухвалковой разливочной машине, при которой для получения металлической полосы расплав подается в зазор между двумя вращающимися валками.

Известна двухвалковая разливочная машина с обычным устройством для очистки охлаждаемых валков, включающая пару охлаждаемых валков, расположенных горизонтально рядом друг с другом, и пару боковых ограничителей, соответствующих валкам.

Охлаждаемые валки установлены так, что проходы для пропускаемой через валки охлаждающей воды и зазор между валками могут быть расширены/сужены, в зависимости от толщины изготовляемой полосы.

Скорость и направление вращения охлаждаемых валков устанавливают так, что наружные поверхности соответствующих валков движутся сверху вниз, к зазору между валками, с одной и той же скоростью.

Один из боковых ограничителей находится в контакте с одной парой концов соответствующих охлаждаемых валков, а другой - с другой парой концов валков.

Подающее расплав сопло находится между парой боковых ограничителей, непосредственно выше зазора между валками. Расплав изливается из ковша через сопло в пространство, ограниченное валками и боковыми ограничителями, образуя ванну расплава.

Итак, по мере того, как формируется ванна расплава, валки вращаются (охлаждаясь при этом циркулирующей через них охлаждающей водой) таким образом, что расплавленная сталь затвердевает в зоне соприкосновения с наружными поверхностями валков, образуя в этих зонах затвердевшие внешние слои, которые сближаются при движении металла через зазор, образуя стальную полосу.

В этом случае для изготовления стальной полосы, имеющей заданную толщину, к шейкам, на которых вращательно закреплены подшипники соответствующих валков, прикладываются силы, сближающие валки.

При повторных циклах литья на наружных поверхностях валков образуется окалина, включающая, например, окислы марганца и кремния. Окалина, слой которой нарастает, снижает теплопередачу от расплава к валкам, что препятствует образованию затвердевших слоев в зонах контакта с наружными поверхностями валков.

Для устранения этих явлений вблизи каждого из валков устанавливается цилиндрическая щетка, соприкасающаяся с наружной поверхностью валка по всей его длине в осевом направлении. Щетка вращается двигателем в том же направлении, что и валок, благодаря чему очищается наружная поверхность валка, то есть удаляется образовавший слой окислов (см., например, патентные документы JPB-309498A, JP2000-644A).

Участки щеток, противоположные валкам, закрыты кожухами. Каждый из кожухов имеет группу приспособлений пылевытяжного канала, разнесенных в направлении оси валка так, что соответствующие группы приспособлений пылевытяжных каналов симметричны, а каналы связаны с вытяжным вентилятором для предотвращения распространения пыли при очистке.

Щетка включает барабан и собранные в группы очищающие проволоки, обычно установленные на наружной поверхности барабана. Если пыль скопилась между плотно расположенными проволоками, то затруднительно удалять ее из пространства под кожухами способом всасывания воздуха.

Если обратить внимание на чистоту щетки, очищающей наружную поверхность охлаждаемого валка по всей его длине вдоль оси, то окажется, что лишь небольшое количество пыли остается на проволоках и барабане щетки в зонах, смежных с приспособлениями пылевытяжных каналов, чем дальше от приспособлений пылевытяжных каналов находится зона, тем большее количество пыли в ней остается.

Такое состояние чистоты щетки отражается на состоянии охлаждаемого валка: пыль, которая остается в большем количестве в зонах щетки, удаленных от приспособлений пылевытяжных каналов, частично перемещается к наружной поверхности охлаждаемого валка и препятствует передаче тепла от расплавленной стали к валку.

Другими словами, образование затвердевшей оболочки на наружной поверхности каждого из охлаждаемых валков происходит равномерно в зонах щетки, смежных с приспособлениями пылевытяжных каналов, и неравномерно в других зонах из-за пыли, препятствующей теплопередаче.

Таким образом, стальная полоса, выходящая из зазора между парой валков, содержит затвердевшие слои, примыкающие друг к другу в хорошо развитых гребнях, тогда как в зонах, расположенных по оси охлаждаемых валков между указанными гребнями, остаются незатвердевшие зоны.

Кроме того, стальная полоса из-за происходящей при затвердевании усадки может иметь неравномерную толщину по ширине полосы, что приводит к образованию трещин на полосе.

Настоящее изобретение предлагается в связи с указанными выше недостатками известного уровня техники и имеет целью создание оснащения, предназначенного для очистки охлаждаемых валков и позволяющего поддерживать высокую чистоту щеток.

Раскрытие изобретения

Предлагается устройство очистки охлаждаемых валков, включающее группу щеток, каждая из которых содержит вращающийся цилиндрический барабан, расположенный параллельно оси валка и имеющий группу сквозных пылевсасывающих отверстий, проходящих от наружной поверхности к внутренней полости барабана, приспособление для очистки, состоящее из сгруппированных очищающих проволок, установленных на наружной поверхности барабана, концы которых примыкают к наружной поверхности валка при вращении барабана, приспособление пылевытяжного канала, расположенное на одном из концов указанного барабана и связанное с внутренней полостью барабана, и вытяжной механизм, связанный с приспособлением пылевытяжного канала. Сгруппированные очищающие проволоки могут образовывать геликоидальную поверхность, проходящую от одного конца барабана к другому. Сгруппированные очищающие проволоки могут также образовывать группы геликоидальных поверхностей, проходящие от одного конца барабана к другому. Сгруппированные очищающие проволоки в группах геликоидальных поверхностей могут иметь различные длину, диаметр и/или материал проволок. Также в устройстве участок щетки, противоположный валку, может быть закрыт кожухом.

Техническим результатом является снижение неравномерности толщины выходящей из охлаждаемых валков полосы по ее ширине и к усреднению толщины, что предотвращает образование трещин.

Краткое описание чертежей

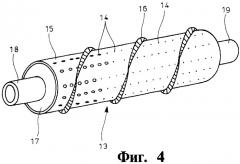

На фиг.1 - вид двухвалковой разливочной машины с устройством очистки охлаждаемых валков предшествующего уровня техники.

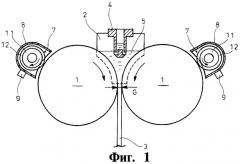

На фиг.2 - вид сверху объектов, показанных на фиг.1.

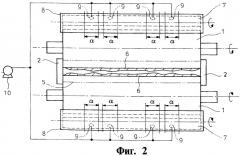

На фиг.3 - вид двухвалковой разливочной машины с устройством очистки охлаждаемых валков, соответствующим изобретению.

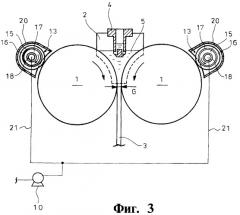

На фиг.4 - вид щетки, показанной на фиг.3.

На фиг.5 - вид другого варианта щетки.

На фиг.6 - вид дополнительного варианта щетки.

Основные позиции на фигурах:

1 - охлаждаемый валок

10 - вытяжной вентилятор

13 - щетка

14 - пылевсасывающее отверстие

15 - барабан

16 - сгруппированные проволоки

18 - приспособление пылевытяжного канала

20 - кожух

22 - сгруппированные проволоки

23 - сгруппированные проволоки

Осуществление изобретения

На фиг.1 и 2 показана двухвалковая разливочная машина с устройством очистки охлаждаемых валков известного уровня техники, включающая пару охлаждаемых валков, расположенных горизонтально рядом друг с другом, и пару боковых ограничителей, соответствующих валкам 1.

Охлаждаемые валки 1 установлены так, что проходы для пропускаемой через валки охлаждающей воды и зазор G между валками могут быть расширены/сужены, в зависимости от толщины изготовляемой полосы 3.

Скорость и направление вращения охлаждаемых валков 1 устанавливают такими, что наружные поверхности соответствующих валков движутся сверху вниз к зазору G между валками с одной и той же скоростью.

Один из боковых ограничителей 2 находится в контакте с одной парой концов соответствующих охлаждаемых валков 1, а другой боковой ограничитель 2 - с другой парой концов валков 1.

Подающее расплав сопло 4 находится между парой боковых ограничителей 2, непосредственно выше зазора G, между валками. Расплав подается из ковша (не показан) через сопло 4 в пространство, ограниченное валками 1 и боковыми ограничителями 2, образуя ванну 5 расплава.

Итак, по мере того, как формируется ванна 5 расплава, валки 1 вращаются (охлаждаясь при этом циркулирующей через них охлаждающей водой) так, что расплавленная сталь затвердевает в зонах соприкосновения с наружными поверхностями валков 1, образуя в этих зонах затвердевшие внешние слои 6, которые сближаются при движении металла через зазор G, образуя стальную полосу 3.

В этом случае для изготовления стальной полосы 3, имеющей заданную толщину, к шейкам, на которых вращательно закреплены подшипники (не показаны) валков 1, прикладываются силы, сближающие валки.

При повторных циклах литья на наружных поверхностях валков 1 образуется окалина, включающая, например, окислы марганца и кремния. Окалина, слой которой нарастает, снижает теплопередачу от расплава к валкам 1, что препятствует образованию затвердевших слоев 6 в зонах контакта с наружными поверхностями валков 1.

Для устранения этих явлений вблизи каждого из валков устанавливается цилиндрическая щетка 7, соприкасающаяся с наружной поверхностью валка по всей его длине в осевом направлении. Щетка 7 вращается двигателем (не показан) в том же направлении, что и валок 1, благодаря чему очищается наружная поверхность валка 1, то есть удаляется образовавшийся на ней слой окислов.

Участки щеток 7, противолежащие к валкам 1, закрыты соответствующими кожухами 8. Каждый из кожухов 8 имеет группу приспособлений 9 пылевытяжного канала, разнесенных в направлении оси валка 1 таким образом, что соответствующие группы приспособлений 9 симметричны, каналы соединяются с вытяжным вентилятором 10 для предотвращения распространения пыли при очистке.

Варианты настоящего изобретения описаны со ссылками на чертежи. Так, на фиг.3 и 4 показана двухвалковая разливочная машина с устройством очистки охлаждаемых валков, соответствующим изобретению, где элементы, аналогичные элементам, показанным на фиг.1 и 2, имеют те же номера.

Применяемый в устройстве очистки охлаждаемых валков способ состоит в том, что щетка 13, установленная для обработки каждого из охлаждаемых валков 1, вращается двигателем (не показан) в том же направлении, что и валок 1, очищая наружную поверхность валка 1, то есть удаляя любой нарастающий слой окалины.

Щетка 13 включает цилиндрический барабан 15, имеющий группу пылевсасывающих отверстий 14, проходящих от наружной поверхности барабана к его внутренней полости, сгруппированные очищающие проволоки 16, которые установлены на наружной поверхности барабана 15, образуя геликоидальную группу проволок 16, протянутую от одного конца барабана 15 до другого, приспособление 18 пылевытяжного канала, имеющее вид пустотелого вала, соосно соединенного с барабаном 15 посредством кольцевой шайбы 17, установленной на конце барабана 15, и направляющий вал 19, установленный на оси барабана 15 посредством шайбы (не показана), установленной на другом конце барабана 15, щетка, установленная параллельно оси охлаждаемого валка 1 так, что концы сгруппированных проволок 16 последовательно входят, примыкают к наружной поверхности валка 1 при вращении барабана 15.

Данная выше формулировка "сгруппированные очищающие проволоки 16…, которые образуют геликоидальную группу проволок" характеризует как способ установки пучков, состоящих из заданного числа проволок, в каждое из имеющихся на барабане 15 гнезд, так и способ установки к барабану 15 щетки (в форме геликоиды), включающей сгруппированные проволоки, установленные к проходящему по всей длине канала держателю, позволяющему создать щетку любой заданной толщины.

Участки щеток 13, не обращенные к валку 1, закрыты кожухом 20.

Чтобы предотвратить распространение пыли при очистке, приспособление 18 пылевытяжного канала, имеющее форму пустотелого вала, сообщающегося с внутренней полостью барабана 15, связано с устройством принудительной вытяжки в виде вытяжного вентилятора 10 посредством вращающегося шарнира (не показан), обеспечивающего возможность вращения щетки 13, а также труб 21.

При работе двухвалковой разливочной машины щетки 13 вращаются двигателями (не показаны) в том же направлении, что и охлаждаемые валки 1, очищая наружные поверхности охлаждаемых валков 1, удаляя, таким образом, образовавшийся слой окалины, при одновременной работе вытяжного вентилятора 10, выводящего пыль из соответствующих кожухов 20.

Так как сгруппированные проволоки 16 установлены на наружной поверхности барабана 15, образуя геликоидальные группы проволок 16, проходящие от одного конца барабана 15 до другого, проволоки 16 одновременно примыкают к наружной поверхности валка 1 только в ограниченной зоне, и поэтому наружная поверхность валка 1 не по всей длине связана непосредственно со щеткой 13. Вследствие этого, давление собранных в группы проволок 16 при их соприкосновении с валком 1, обеспечивающее удаление нарастающего слоя окалины, может быть увеличено без необходимости увеличивать силу, прижимающую щетку 13 к валку 1. Кроме того, так как сила, прижимающая щетки 13, может быть невелика, устройство (например, толкающий цилиндр), прижимающее щетку 13 к валку 1, может иметь небольшой размер, а энергия, требуемая для вращения щетки 13, может быть уменьшена.

Кроме того, так как пыль при очистке поступает во внутреннюю полость барабана через группу пылевсасывающих отверстий 14 и немедленно выводится из кожуха 20 через приспособление 18 пылевытяжного канала и так как плотность сгруппированных проволок 16 невелика, накопление пыли между проволоками 16 снижено и, следовательно, чистота щетки 13 может поддерживаться высокой. Другими словами, даже если пыль остается между сгруппированными проволоками 16 и/или прилипает к барабану 15, она может быстро и надежно удаляться через группу пылевсасывающих отверстий 14 и выводиться из барабана 15. Так как щетка 13 закрыта кожухом 20, рассеивание пыли вокруг щетки 13 может быть успешно предотвращено. Кожух позволяет также создать давление вокруг щетки 13 внутри кожуха 20, меньшее давления вне кожуха 20, благодаря чему улавливание пыли при работе вытяжного вентилятора 10 может осуществляться более эффективно.

Это способствует образованию затвердевших наружных слоев 6 в зонах контакта с наружными поверхностями валков 1 (см. фиг.2); имеет место тенденция к снижению неравномерности толщины полосы, выходящей из охлаждаемых валков, по ее ширине и к усреднению толщины, что предотвращает образование трещин.

На фиг.5 показан вариант щетки 13, в котором к сгруппированным очищающим поволокам 16 на наружной поверхности барабана 15 устанавливают сгруппированные очищающие проволоки 22, образующую дополнительную геликоидальную поверхность, проходящую от одного конца барабана до другого, так, что всего имеется две группы проволок.

Сгруппированные проволоки 16 и 22 могут быть одного и того же типа, что обеспечивает одинаковый очищающий эффект, если сгруппированные проволоки 16 и 22 различны подлине (от наружной поверхности барабана 15 до концов проволок), диаметру и/или материалу от группы к группе, то и очищающее воздействие может различаться.

На фиг.6 показан еще один вариант щетки 13, в котором сгруппированные очищающие проволоки 23 установлены так, что на наружной поверхности барабана 15 создается набор расположенных на равных расстояниях групп, проходящих от одного конца барабана 15 до другого.

Соответствующие группы проволок 23 проходят наклонно по отношению к оси барабана 15, и позиции групп на том и другом концах барабана 15 сдвинуты вдоль окружности барабана 15 относительно друг друга, собранные в группы проволоки 23 одновременно примыкают к наружной поверхности валка 1 только в ограниченной зоне, и поэтому наружная поверхность валка 1 не по всей длине взаимодействует непосредственно со щеткой 13. Вследствие этого, давление сгруппированных проволок 23 при их соприкосновении с валком 1, обеспечивающее удаление нарастающего слоя окалины, может быть увеличено без необходимости увеличивать силу, прижимающую щетку 13 к валку 1.

Кроме того, так как пыль при очистке поступает через группу пылевсасывающих отверстий 14 во внутреннюю полость барабана 15 и немедленно удаляется из кожуха 20 (см. фиг.2) через приспособление 18 пылевытяжного канала и так как плотность сгруппированных проволок 23 невелика, затрудняется накопление пыли между сгруппированными проволоками 23 и чистота щетки 13 может поддерживаться высокой. Другими словами, даже если пыль оказывается между проволоками 23 и/или прилипает к барабану 15, она может быстро и надежно удаляться через пылевсасывающие отверстия 14 и выводиться из барабана 15.

Описанные выше варианты и модификации приспособлений пылевытяжного канала, через которые удаляется пыль, находятся только на барабане 15; однако группа приспособлений пылевытяжного канала может находиться также на кожухах 20. Более конкретно, возможно обеспечить, чтобы пыль на щетке 13 и около нее могла удаляться через приспособления пылевытяжного канала на барабане 15 и приспособления на кожухе 20. Тогда улавливание пыли может осуществляться еще более надежным образом. Сгруппированные проволоки 16 и 22 могут быть расположены вдоль правосторонней или левосторонней геликоиды. Никакие ограничения на направление вращения самой щетки 13 не накладываются.

Должно быть понятно, что устройство для очистки охлаждаемого валка, соответствующее изобретению, не ограничено описанными выше вариантами, и что возможны различные изменения и модификации, не изменяющие сущности изобретения, в частности использование заявленного устройства возможно на двухвалковой, многовалковой или с любым количеством валков разливочной машине.

Устройство для очистки охлаждаемого валка, соответствующее изобретению, может применяться, например, в двухвалковой, многовалковой или с любым количеством валков разливочной машине, предназначенной для производства полос не только из металла (стали), который в качестве примера описывается в изобретении, но и любого другого, отличного от стали.

1. Устройство очистки охлаждаемых валков разливочной машины, содержащее группу щеток, каждая из которых содержит вращающийся цилиндрический барабан, расположенный параллельно оси валка и имеющий группу сквозных пылевсасывающих отверстий, проходящих от наружной поверхности к внутренней полости барабана, приспособление для очистки, состоящее из сгруппированных очищающих проволок, установленных на наружной поверхности барабана, концы которых примыкают к наружной поверхности валка при вращении барабана, приспособление пылевытяжного канала, расположенное на одном из концов указанного барабана и связанное с внутренней полостью барабана, и вытяжной механизм, связанный с приспособлением пылевытяжного канала.

2. Устройство по п.1, в котором сгруппированные очищающие проволоки образуют геликоидальную поверхность, проходящую от одного конца барабана к другому.

3. Устройство по п.1, в котором сгруппированные очищающие проволоки образуют группы геликоидальных поверхностей, проходящие от одного конца барабана к другому.

4. Устройство по любому из пп.1-3, в котором сгруппированные очищающие проволоки в группах геликоидальных поверхностей имеют различные длину, диаметр и/или материал проволок.

5. Устройство по любому из пп.1-3, в котором участок щетки, противоположный валку, закрыт кожухом.

6. Устройство по п.4, в котором участок щетки, противоположный валку, закрыт кожухом.