Способ и устройство позиционирования листовых элементов для сварки встык

Иллюстрации

Показать всеИзобретения могут быть использованы для сварки встык плоских элементов одинаковой или разной толщины при производстве, например, шасси автомобилей. Листовые элементы 17 размещают, соответственно, на первом и втором столах 1А и 1В, выполненных с возможностью перемещения друг относительного друга. Листовые элементы 17 приводят в соприкосновение с базисными элементами 16а и 16b позиционирования базисных средств позиционирования, установленных впереди и выше противолежащих краев 1' столов 1А и 1В. Выступающие края листовых элементов 17 располагаются впереди противолежащих краев 1' столов 1А и 1В. Листовые элементы 17 позиционируют в поперечном направлении и фиксируют на столах 1А и 1В. После отведения базисных средств позиционирования столы 1А и 1В приводят в относительное движение в направлении друг к другу до соприкосновения выступающих краев листовых элементов 17 и формирования линии Х сварного шва. Изобретения обеспечивают повышение производительности сварки за счет облегчения позиционирования предназначенных для сварки встык листовых элементов с формированием за короткое время линии сварного шва. 2 н. и 5 з.п. ф-лы, 22 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к позиционированию листовых элементов, предназначенных для сварки встык, и, в частности, относится к способу и устройству позиционирования предназначенных для сварки встык листовых элементов, которые особенно применимы, например, для сваренных по шаблону заготовок или при сварке встык тонких листов.

Уровень техники

Плоские элементы в виде стальных листов одинакового материала и одинаковой или разной толщины используют в качестве заготовок для изготовления, например, шасси автомобилей.

Обычно плоские элементы, содержащие, например, соединение стальных листов разной толщины, изготавливают таким образом, что листы большой и малой толщины сначала вырубают, например, под прессом, придавая им нужную форму, и обрабатывают отдельно, а затем соединяют друг с другом, например, с помощью точечной сварки, формируя тем самым плоский элемент. Однако недостатком такого процесса являются большие производственные затраты из-за слишком большой трудоемкости. Для преодоления проблемы кроме прочего изготавливали плоские элементы из одного толстого листа, что могло приводить к возрастанию веса и стоимости.

Для преодоления этого и для изготовления заготовок при производстве, например, шасси автомобиля в последнее время используют, например, такой способ, как сведение встык стальных листов различной толщины и соединение их друг с другом в так называемую сваренную по шаблону заготовку с использованием сварки с применением лазера на двуокиси углерода, плазменной сварки и т.п. В соответствии с этим способом стальные листы, например, большой и малой толщины сваривают встык в сваренную по шаблону заготовку, которую можно под прессом превратить в плоский элемент заданной формы.

Таким образом, приведенный способ с использованием сваренной по шаблону заготовки существенно снижает трудоемкость и производственные затраты при сборке плоских элементов с применением, например, точечной сварки и обладает преимуществом с точки зрения снижения веса по сравнению с изготовлением всего плоского элемента из одного толстого стального листа. Более того, в способе изготовления плоского элемента из сваренной по шаблону заготовки можно использовать брак или отходы, получившиеся при различных операциях штамповки, что дает в результате преимущество в снижении потерь материала и повышении коэффициента его использования. Кроме того, сваренная по шаблону заготовка, полученная непрерывной сваркой стальных листов, имеет то преимущество, что существенно повышается прочность сварного соединения по сравнению с использованием точечной сварки.

Для получения сваренной по шаблону заготовки с помощью, как упоминалось выше, сварки встык, например, стальных листов большой и малой толщины стальные листы размещают так, чтобы их выступающие края соприкасались друг с другом для формирования в нужном месте линии сварного шва. Для этого используют базисный механизм позиционирования.

Подобный базисный механизм позиционирования связывают с первым и вторым отдельными столами, на которые помещают, соответственно, один и другой листовые элементы, предназначенные для сварки встык, причем указанные столы устанавливают с возможностью относительного перемещения друг к другу и друг от друга. Сначала при разведенных столах один листовой элемент, находящийся на первом столе, приводят в соприкосновение своим краем с базисной пластиной, выступающей над верхней поверхностью первого стола, и закрепляют так, чтобы край был размещен в определенном положении. Затем базисную пластину отводят ниже верхней поверхности первого стола, и второй стол продвигают к первому столу так, чтобы привести другой листовой элемент, находящийся на втором столе, в соприкосновение своим краем с позиционированным первым листовым элементом, находящимся на первом столе, формируя тем самым линию сварного шва между листовыми элементами ([Ссылка 1] JP 2001-287090А).

Раскрытие изобретения

В соответствии с устройством базисного механизма позиционирования, раскрытого в Ссылке 1, приведенной выше, один листовой элемент позиционируют на первом столе и затем перемещают второй стол с размещенным на нем другим листовым элементом для приведения в соприкосновение и позиционирования другого листового элемента, так чтобы его выступающий край соприкасался с выступающим краем позиционированного первого листового элемента, чтобы сформировать в нужном месте линию сварного шва. Так как для формирования линии сварного шва необходимо осуществить две операции позиционирования листовых элементов, это неизбежно приводит к увеличению времени, требуемого на сварку при массовом производстве сваренных по шаблону заготовок, и, следовательно, снижает экономическую эффективность производства.

С учетом этого целью изобретения является создание способа и устройства позиционирования для сварки встык листовых элементов, при которых свариваемые встык листовые элементы можно позиционировать для формирования линии сварного шва за меньшее время, существенно повышая тем самым эффективность стыковой сварки.

Способ позиционирования для сварки встык листовых элементов в соответствии с изобретением отличается тем, что включает следующие операции: помещение листовых элементов, соответственно, на первый и второй столы, выполненные с возможностью взаимного перемещения в направлении друг к другу и друг от друга, приведение указанных листовых элементов для позиционирования в соприкосновение с базисным средством позиционирования, выдвинутым вперед и выше противолежащих краев столов, и позиционирование указанных листовых элементов в поперечном направлении, фиксацию установленных листовых элементов на столах, отведение базисного средства позиционирования и относительное перемещение столов друг к другу до приведения в соприкосновение друг с другом противолежащих краев столов для формирования линии сварного шва.

Устройство позиционирования для сварки встык листовых элементов в соответствии с изобретением отличается тем, что содержит первый и второй столы, выполненные с возможностью взаимного перемещения в направлении друг к другу и друг от друга, причем каждый стол имеет платформу для помещения листового элемента, опоры листовых элементов, лежащие в одной плоскости с платформой стола, базисное средство позиционирования, введенное впереди выступающего края указанной платформы и выполненное с возможностью выдвижения вперед в положение позиционирования, в которое выступающий край листового элемента проталкивается толкающим средством для приведения в соприкосновение с выступающим вверх базисным средством позиционирования, что устанавливает этот край впереди противолежащего края стола, причем указанное базисное средство позиционирования выполнено с возможностью отведения из указанного положения позиционирования, средство позиционирования в поперечном направлении для позиционирования в поперечном направлении листового элемента, уже позиционированного в продольном направлении, и нажимное фиксирующее средство для фиксации установленного листового элемента на платформе, причем столы с установленными на них листовыми элементами относительно перемещают друг к другу при отведенных указанных базисных средствах позиционирования, чем приводят в соприкосновение друг с другом выступающие края листовых элементов для формирования линии сварного шва.

Устройство позиционирования листовых элементов для сварки встык отличается тем, что указанное базисное средство позиционирования содержит по меньшей мере пару разнесенных в поперечном направлении базисных элементов позиционирования.

Устройство позиционирования для сварки листовых элементов отличается тем, что указанное толкающее средство содержит подпираемый упругим элементом толкающий ролик, выполненный с возможностью вращения в горизонтальной плоскости.

Устройство позиционирования для сварки листовых элементов отличается тем, что указанное средство позиционирования в поперечном направлении содержит пару толкающих элементов, выполненных с возможностью поперечного относительного перемещения друг к другу и друг от друга, причем один из указанных толкающих элементов представляет собой позиционирующий в поперечном направлении толкатель, а другой из указанных толкающих элементов представляет собой упругий толкатель, подпираемый упругим элементом.

Устройство позиционирования для сварки листовых элементов отличается тем, что указанное нажимное средство фиксации имеет форму портала и выполнено так, чтобы на верхнюю поверхность выступающего края листового элемента, установленного на столе, с возможностью высвобождения надавливали в направлении платформы прижимные элементы.

Устройство позиционирования для сварки листовых элементов отличается тем, что указанное нажимное средство фиксации содержит имеющую форму портала раму, причем указанная рама имеет прижимные элементы, установленные вдоль указанной рамы на нижней части указанной рамы с помощью упругих элементов.

Указанное средство работает следующим образом. Листовой элемент помещают на каждый первый или второй стол, установленные с возможностью взаимного перемещения в направлении друг к другу и друг от друга; выступающий край листового элемента устанавливают так, чтобы он находился впереди противолежащего края стола, и фиксируют; затем после отведения базисного средства позиционирования из положения позиционирования столы относительно перемещают в направлении друг к другу, приводя в соприкосновение выступающие края листового элемента для формирования линии сварного шва. Таким образом, линия сварного шва может быть сформирована за короткое время.

В способе и устройстве позиционирования для сварки встык листовых элементов в соответствии с изобретением листовой элемент помещают на каждый первый или второй стол, установленные с возможностью взаимного перемещения в направлении друг к другу и друг от друга; базисное позиционирующее средство, размещенное впереди противолежащего края каждого из столов, расположено так, что выступающий край листового элемента помещают впереди противолежащего края стола и закрепляют, и затем после отведения базисного средства позиционирования из положения позиционирования столы относительно перемещают в направлении друг к другу, приводя в соприкосновение выступающие края листовых элементов для формирования линии сварного шва. Таким образом, по сравнению с обычным способом двукратного выполнения операции позиционирования в данном изобретении можно выполнять стыковую сварку после одной операции позиционирования листовых элементов, преимущества или достоинства чего заключаются в том, что можно значительно сократить рабочее время и, следовательно, значительно увеличить производительность сварки встык.

Краткое описание чертежей

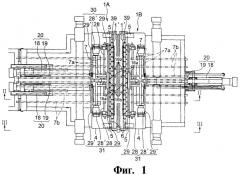

На фиг.1 представлен общий вид в плане варианта выполнения устройства позиционирования листовых элементов, предназначенных для сварки встык в соответствии с изобретением;

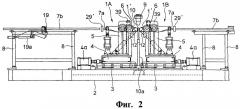

на фиг.2 представлен вид сбоку в направлении стрелок II с фиг.1;

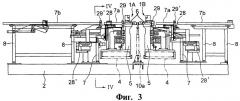

на фиг.3 представлен вид сбоку в направлении стрелок III с фиг.1;

на фиг.4 представлен вид спереди в направлении стрелок IV с фиг.3;

на фиг.5 представлен вид сбоку, отображающий вариант выполнения базисного средства позиционирования;

на фиг.6 представлен вид спереди, если смотреть с левой стороны фиг.5;

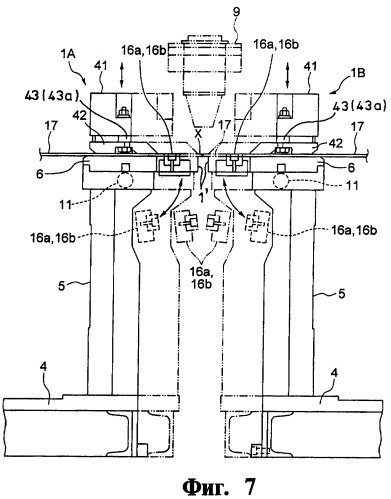

на фиг.7 представлен вид сбоку, отображающий действие базисных элементов позиционирования и прижимных элементов на первом и втором столах;

на фиг.8 представлен вид сбоку, отображающий устройство блока перемещения толкающего средства на первом столе;

на фиг.9 представлен вид спереди, отображающий блок перемещения, если смотреть с левой стороны фиг.8;

на фиг.10 представлен вид в плане блока перемещения, отображенного на фиг.8;

На фиг.11 представлен вид спереди, отображающий средство правого толкающего элемента;

на фиг.12 представлен вид сбоку правого толкающего элемента, если смотреть с правой стороны фиг.11;

на фиг.13 представлен вид в плане правого толкающего элемента, отображенного на фиг.11;

на фиг.14 представлен вид спереди, отображающий устройство левого толкающего элемента;

на фиг.15 представлен вид сбоку, отображающий устройство нажимного средства фиксации;

на фиг.16 представлен вид спереди, отображающий нажимное средство фиксации, если смотреть с левой стороны фиг.15;

на фиг.17, 18, 19, 20, 21 и 22 изображено последовательно место стыка листовых элементов при различных стадиях способа позиционирования в соответствии с настоящим изобретением.

Пояснение ссылочных обозначений

1′ - противолежащий край;

1А - первый стол (стол);

1В - второй стол;

4 - подвижное основание;

6 - платформа;

7а - опора листового элемента;

7b - опора листового элемента;

12 - базисное средство позиционирования;

16а - базисный элемент позиционирования;

16b - базисный элемент позиционирования;

17 - листовой элемент;

20 - толкающее средство;

22 - толкающий ролик;

26 - упругий элемент;

30 - левый толкающий элемент (средство позиционирования в поперечном направлении);

31 - правый толкающий элемент (средство позиционирования в поперечном направлении);

33 - упругий толкатель;

33′ - позиционирующий толкатель в поперечном направлении;

35 - упругий элемент;

37 - фиксирующая деталь;

39 - нажимное средство фиксации;

41 - рама;

42 - нажимной элемент;

43 - упругий элемент;

Х - линия сварного шва.

Осуществление изобретения

Вариант выполнения изобретения будет рассмотрен во взаимосвязи с прилагаемыми чертежами.

На фиг.1 представлен общий вид в плане варианта выполнения устройства позиционирования для сварки встык листовых элементов в соответствии с изобретением; на фиг.2 представлен вид сбоку в направлении стрелок II с фиг.1; на фиг.3 представлен вид сбоку в направлении стрелок III с фиг.1 и на фиг.4 представлен вид сбоку в направлении стрелок IV с фиг.3. Как показано на фиг.2, друг против друга расположены задняя и передняя стороны первого и второго столов 1А и 1В, которые могут перемещаться друг к другу или друг от друга в продольном направлении (по оси устройства) по направляющим 3 линейного перемещения. Каждый из столов 1А и 1В имеет вытянутое в поперечном направлении подвижное основание 4, выполненное с возможностью движения вдоль направляющей 3 линейного перемещения за счет привода 4а, такого как пневмоцилиндр. Каждое из подвижных оснований 4 имеет вертикальные стойки 5, размещенные на боковых сторонах, соответственно. Левая и правая стойки 5 имеют соединенные с ними и проходящие между верхними краями стоек 5 платформы 6, предназначенные для размещения на них протяженного в поперечном направлении листового элемента 17 (см. фиг.7).

На неподвижных опорах 2 в продольном направлении вне столов 1А и 1В установлены опорные элементы 7, как показано на фиг.3 и 4. Опорный элемент 7 имеет в своей верхней части группу предназначенных для коротких листовых элементов опор 7а, таких как трубки, установленные горизонтально и ориентированные в продольном направлении, причем в поперечном направлении они разнесены друг от друга и выступают над подвижным основанием 4. Опоры 7а листовых элементов расположены так, что их верхние поверхности находятся в одной плоскости с верхней плоскостью платформы 6. В приведенном варианте описание сделано для столов 1А и 1В, подвижных в продольном направлении в направлении друг к другу и друг от друга; в альтернативе один из столов 1А и 1В может быть выполнен неподвижными, а другой подвижным, соответственно, с относительным перемещением в направлении к другому столу или от него.

На неподвижном основании 2 у каждого из столов 1А и 1В установлены опорные элементы 8, снабженные в своих верхних частях предназначенными для длинных листовых элементов опорами 7b, которые расположены по одной линии с предназначенными для коротких листовых элементов опорами 7а и находятся от них на некотором расстоянии. Хотя в приведенном варианте выполнения опоры 7а и 7b листовых элементов связаны с неподвижным основанием 2, в альтернативе опоры 7а и 7b могут быть размещены на столах 1А и 1В и двигаться в продольном направлении вместе со столами.

Как показано на фиг.2, в верхнем положении по центру между противолежащими краями столов 1А и 1В установлен сварочный агрегат, выполненный с возможностью перемещения в поперечном направлении для сварки в нижнем положении. В нижнем положении по центру между противолежащими краями столов 1А и 1В расположен герметизирующий элемент 10, закрепленный, например, на стойке 10а и предназначенный для герметизации нижней области для сохранения среды инертного газа, испускаемого при сварке сварочным агрегатом.

Как показано на фиг.5 и 6, между верхними краями стоек 5 на боковых сторонах переднего и заднего подвижных оснований 4 находятся помеченные позицией 12 устройства, каждое из которых выполнено с возможностью вращения вокруг оси 11 поворота. На фиг.5 показано базисное средство 12 позиционирования только на втором столе 1В, аналогичным базисным средством 12 позиционирования снабжен также первый стол 1А. Базисное средство 12 позиционирования содержит короткие рычаги 13, каждый из которых может у одного из своих концов поворачиваться вокруг оси 11 поворота на стойке 5, и вытянутую в поперечном направлении позиционирующую раму 14, расположенную между рычагами и закрепленную на других концах рычагов 13. Между другим концом рычага 13 и подвижным основанием 4 находится связанный с рычагом исполнительный механизм 15, такой как пневмоцилиндр, выполненный с возможностью по выбору поворачивать рычаг 13 в горизонтальное положение, при котором он выступает перед столом 1А или 1В, и в вертикальное, убранное положение. На позиционирующей раме 14 расположена по меньшей мере пара (две пары, как показано на чертеже) выступающих вверх, разнесенных в поперечном направлении внутрь и наружу базисных элементов 16а и 16b позиционирования (см. фиг.1). Базисные элементы 16а и 16b позиционирования связаны с узкими и широким листовыми элементами 17, соответственно, и могут иметь вид, например, позиционирующих штырьков или блочков. Базисное средство 12 позиционирования может быть перемещено приводом 15 так, чтобы по выбору базисные элементы 16а и 16b позиционирования переходили в выступающее положение, показанное на фиг.7 сплошными линиями, перед противолежащими краями 1′ платформ 6 столов 1А и 1В, или в вертикальное, убранное вниз положение, показанное пунктирными линиями, в котором передний и задний базисные элементы 16а и 16b расположены так, что не мешают друг другу, даже если столы 1А и 1В сдвинуты друг с другом.

Между опорами 7b листовых элементов, показанными на фиг.1 и 2, расположены толкающие средства 20, выполненные с возможностью продольного перемещения блока 19 с помощью исполнительного механизма 18 линейного перемещения и тем самым проталкивания листовых элементов 17 на опорах 7а или 7b к базисным элементам 16а и 16b с фиг.5, так чтобы позиционировать листовые элементы 17 в продольном направлении. Как показано на фиг.1, по обеим сторонам имеется два толкающих средства 20, каждое из которых имеет блок 19 перемещения, который под действием пневмоцилиндра 19а может выступать над верхними поверхностями листовых элементов 7b, как показано на фиг.2, или убираться под них. На фиг.8, 9, 10 показано средство блока 19 перемещения толкающего средства 20, относящегося к первому столу 1А; хотя изображено только толкающее средство 20 первого стола 1А, аналогичный блок перемещения 19 также установлен в толкающем средстве 20 второго стола 1 В. Как показано на фиг.8 и 10, блок 19 перемещения имеет в своей правой части U-образный опорный элемент 21, имеющий внутри своей U-образной части толкающий ролик 22, который может вращаться в горизонтальной плоскости вокруг вертикальной оси 23, соединенной в свою очередь с подвижной деталью 25, вставленной в прорезь 24 в блоке 19 перемещения, так чтобы иметь возможность продольного смещения. На фиг.8 и 10 блок 19 перемещения имеет в своей левой части упругий элемент 26, такой как пружина для принудительного удержания опорного элемента 21 в правом положении, а в своей левой части регулировочный болт 27 для подбора силы сжатия упругого элемента 26.

Как показано на фиг.1 и 3, на каждом из столов 1А и 1В имеется средство позиционирования в поперечном направлении, содержащее левый и правый толкающие элементы 30 и 31, которые относительно и в поперечном направлении двигают блоки 29 перемещения с помощью приводов 28 линейного перемещения с целью позиционирования в поперечном направлении листовых элементов 17 на опорах 7а и 7b листовых элементов. Блок 29 перемещения выполнен с возможностью поперечного перемещения перед выступающими концами опор 7а коротких листовых элементов. Как показано на фиг.1 и 3, левый и правый толкающие элементы 30 и 31 имеют, соответственно, дополнительные блоки 29′ перемещения, установленные на приводах 28′ линейного перемещения на неподвижном основании 2 и выполненные с возможностью перемещения между выступающими концами опор 7а и 7 коротких и длинных листовых элементов. Таким образом, листовой элемент 17 проталкивают в двух точках или с помощью блока 29 перемещения или с помощью дополнительного блока 29′ перемещения.

На фиг.11, 12 и 13 показано средство правого толкающего элемента 31, имеющего в своей левой части цилиндрический толкатель 33, закрепленный на вертикальной оси 32, которая в свою очередь установлена в прорези 34 в блоке 29 перемещения, так чтобы иметь возможность перемещения в продольном направлении. На фиг.11 и 13 блок 29 перемещения имеет в своей правой части упругий элемент 35, такой как пружина, для проталкивания толкателя 33 влево, а у своего правого края регулировочный болт 36 для подбора силы сжатия упругого элемента 35. Таким образом, толкатель 33 правого толкающего элемента 31 выполняет роль упругого толкателя, упругость которого обеспечивается упругим элементом 35.

Как показано на фиг.14, левый толкающий элемент 30 содержит блок 29 перемещения, конструктивно аналогичный изображенному на фиг.11, который имеет не упругий элемент 35 для проталкивания толкателя 33, а фиксирующую деталь 37 у левой стороны толкателя 33′, которая проталкивает толкатель 33′ вправо для его фиксации в поперечном направлении. Вследствие этого толкатель 33′ левого толкающего элемента 30 выполняет роль позиционирующего в поперечном направлении толкателя.

Регулировка заключается в том, чтобы переместить с помощью привода 28 линейного перемещения левый толкающий элемент 30 в заданное положение и зафиксировать его, затем с некоторой временной задержкой относительно левого толкающего элемента переместить правый толкающий элемент вперед в заданное положение. Таким образом левый и правый толкающие элементы 30 и 31 относительно перемещают навстречу друг другу, так чтобы упругий толкатель 33, подпираемый упругим элементом 35, проталкивал листовой элемент 17 к позиционирующему в поперечном направлении толкателю 33′, неподвижно зафиксированному фиксирующей деталью 37, чем обеспечивается позиционирование листового элемента 17 в поперечном направлении. В приведенном варианте выполнения описание дано для левого и правого толкающих элементов 30 и 31, которые перемещают друг к другу или друг от друга, что уменьшает время, необходимое для позиционирования; альтернативно левый или правый толкающий элемент можно сделать неподвижным и передвигать к нему или от него другой элемент.

Как показано на фиг.15 и 16, на концах стоек 5, расположенных на боковых сторонах каждого из переднего и заднего подвижных оснований 4, и между этими концами установлено нажимное средство 39 фиксации, которое может поворачиваться вокруг оси 38 поворота. Хотя на фиг.15 показано нажимное средство 39 фиксации для второго стола 1В, аналогичным нажимным средством 39 фиксации снабжен также и первый стол 1А. Нажимное средство 39 фиксации имеет левый и правый поворотные рычаги 40, вращающиеся в своей средней части вокруг осей 38 поворота, закрепленных на стойках 5. С одним из концов поворотных рычагов 40 скреплена рама 41, ориентированная в поперечном направлении над платформой 6, образуя портал, пересекающий столы 1А и 1В.

На нижней поверхности рамы 41 с помощью упругих элементов 43, таких как тарельчатые пружины, установлена группа прижимных элементов 42, протяженных в поперечном направлении и параллельных раме 41. Между другими концами поворотных рычагов 40 и подвижным основанием 4 размещены приводы 44, такие как пневмоцилиндры, поворачивающие поворотные рычаги 40 для подъема и опускания прижимных элементов 42, так чтобы верхнюю поверхность выступающего края листового элемента 17, который продвинут к элементам 16а и 16b базисного средства 12 позиционирования для позиционирования его на столе 1А или 1В, можно было придавить прижимными элементами 42 для фиксации на платформе 6 или освободить за счет отвода прижимных элементов 42 от листового элемента 17. В связи с этим, так как группа прижимных элементов 42 установлена на нижней поверхности рамы 41 с помощью упругих элементов 43, таких как тарельчатые пружины 43а, листовой элемент 17 может быть зафиксирован на платформе 6 с заданной прижимной силой с помощью прижимных элементов 42, даже если листовой элемент 17 имеет переменную толщину или погнут.

Далее порядок работы вышеприведенного варианта выполнения изобретения будет описан с привязкой к фиг.17-22 и с учетом фиг.1-16.

На фиг.17 показано положение, в котором столы 1А и 1В отведены друг от друга, и листовые элементы 17 поданы на опоры 7а и 7b листовых элементов, показанные на фиг.1 и 2. На фиг.17 толкающие средства 20 оттянуты от базисных средств 12 позиционирования, правый и левый толкающие элементы 30 и 31 средств поперечного позиционирования также оттянуты в положение, в котором они находятся далеко друг от друга. В этом состоянии каждый листовой элемент 17 подают на опоры 7а и 7b листовых элементов, так что они размещаются между базисным средством 12 позиционирования, толкающим средством 20 и правым и левым толкающими элементами 30 и 31.

В этом состоянии базисное средство 12 позиционирования поворачивают вверх за счет действия привода 15, отображенного на фиг.5, в положение, обозначенное сплошной линией, так что базисные элементы 16а и 16b позиционирования находятся в выдвинутом положении по отношению к верхней поверхности платформы 6 на каждом из столов 1А и 1В. Нажимные элементы 42 нажимного средства 39 фиксации установлены в положении, отведенном вверх от верхней поверхности платформы 6 на каждом из столов 1А и 1В, как показано на фиг.15 пунктирными линиями с двумя точками.

В этом состоянии, как показано на фиг.18, привод 18 линейного перемещения с фиг.1 приводят в действие на перемещение блока 19 толкающего средства 20 и, таким образом, на перемещение листового элемента 17 в направлении противолежащего края 1′ каждого из столов 1А и 1В. Затем выступающий край листового элемента 17 проходит под прижимными элементами 42 и проталкивается к базисным позиционирующим элементам 16а, так что листовой элемент 17 оказывается установленным в продольном направлении, при этом листовой элемент 17 проталкивают с заданным толкающим усилием, так как на него действует прижимной ролик 22, подпираемым упругим элементом 26 в толкающем средстве 20, как показано на фиг.8.

Затем, как показано на фиг.19, проводят регулировку таким образом, что блоки 29 и 29′ перемещения левого толкающего элемента 30 перемещают вперед с помощью приводов 28 и 28′ линейного перемещения, показанных на фиг.1, в заданное положение и останавливают, и блоки 29 и 29′ перемещения правого толкающего элемента 31 перемещают вперед со сдвигом во времени относительно левого толкающего элемента 30. Левый и правый толкающие элементы 30 и 31 перемещают относительно друг друга таким образом, чтобы позиционировать листовой элемент 17 в поперечном направлении. Положения, к которым передвигают левый и правый толкающие элементы 30 и 31, устанавливают в соответствии с изменениями поперечных размеров или размеров по ширине обрабатываемого листового элемента 17.

Когда листовой элемент 17, с помощью толкающего средства 20 перемещенный к базисным элементам 16а позиционирования и закрепленный у них, нужно перемещать в поперечном направлении с помощью левого и правого толкающих элементов 30 и 31, как упоминалось ранее, точки, в которых проталкивают листовой элемент, могут смещаться не синхронно, что приводит к возникновению поворачивающей силы в горизонтальной плоскости, прикладываемой к листовому элементу 17, и в результате нарушению позиционирования. Однако, как упоминалось ранее, листовой элемент 17 проталкивают толкающим роликом 22 толкающего средства 20 и упругим толкателем 33 правого толкающего элемента 31, подпираемыми, соответственно, упругими элементами 26 и 35, так что толкающий ролик 22 и упругий толкатель 33 смещаются вдоль листового элемента 17, что устраняет проблему поворачивающей силы, прикладываемой к листовому элементу 17.

Затем, как показано на фиг.20, приводы 44, отображенные на фиг.15, приводят в действие на опускание прижимных элементов 42 нажимного средства 39 фиксации для фиксации установленного в нужное положение листового элемента 17 на платформе 6 каждого из столов 1А и 1В. Таким образом, позиционирование и фиксация одного и другого листового элемента 17 могут быть выполнены за одну операцию.

Затем, как показано на фиг.21, все толкающие средства 20, а также правый и левый толкающие элементы 30 и 31 отводят, и в результате листовой элемент 17 удерживается в заданном положении только нажимным средством 39 фиксации. Затем, как показано на фиг.5, приводы 15 приводят в действие на отведение базисных элементов 16а и 16b позиционирования базисного средства 12 позиционирования вниз в вертикальное положение, что изображено пунктирными линиями с двумя точками, давая таким образом возможность выступающим краям листовых элементов 17 оказаться впереди противолежащих краев 1′ столов 1А и 1В на требуемое расстояние.

Затем, как показано на фиг.22, приводные блоки 4а, изображенные на фиг.2, приводят в действие на относительное движение навстречу друг другу столов 1А и 1В по направляющим 3 линейного перемещения, так что выступающие края листовых элементов 17 приводятся в соприкосновение друг с другом, и образуется линия Х сварного шва; при этом никакого взаимодействия между столами 1А и 1В при их относительном движении друг у другу не происходит, так как базисные элементы 16а и 16b позиционирования базисного средства 12 позиционирования отведены вниз.

Таким образом, непосредственно под сварочным агрегатом 9, как показано на фиг.7, сформирована линия Х сварного шва для выполнения сварки встык с использованием, например, лазера на двуокиси углерода, или плазменной сварки с целью соединения таким образом листовых элементов 17.

Должно быть понятно, что изобретение не ограничено приведенным выше вариантом выполнения, и что в него могут быть внесены различные изменения и модификации без выхода за рамки изобретения.

1. Способ позиционирования листовых элементов для сварки встык, отличающийся тем, что листовые элементы размещают соответственно на первом и втором столах, установленных с возможностью их взаимного перемещения в направлении друг к другу и друг от друга, листовые элементы позиционируют в продольном направлении и приводят в соприкосновение с базисным средством позиционирования, выдвинутым вперед и выше противолежащих краев столов для позиционирования указанных листовых элементов в поперечном направлении, фиксируют установленные листовые элементы на столах, затем отводят базисное средство позиционирования и перемещают столы друг к другу до приведения в соприкосновение друг с другом противолежащих краев листовых элементов для формирования линии сварного шва.

2. Устройство позиционирования листовых элементов для сварки встык, отличающееся тем, что оно содержит первый и второй столы, каждый из которых имеет платформу для размещения листового элемента, выполненные с возможностью взаимного перемещения в направлении друг к другу и друг от друга, опоры листовых элементов, расположенные в одной плоскости с платформой стола, базисное средство позиционирования, расположенное впереди выступающего края указанной платформы, средство позиционирования в поперечном направлении листового элемента, предварительно позиционированного в продольном направлении, и нажимное средство фиксации установленного листового элемента на платформе, причем указанное базисное средство позиционирования выполнено с возможностью выдвижения вперед и вверх в положение позиционирования для приведения в соприкосновение с ним выступающего края листового элемента, перемещаемого толкающим средством, и установки этого края впереди противолежащего края стола, а также с возможностью отведения базисного средства из указанного положения позиционирования, при этом столы с размещаемыми на них листовыми элементами установлены с возможностью перемещения друг к другу при отведенных указанных базисных средствах позиционирования и приведения в соприкосновение друг с другом выступающих краев листовых элементов для формирования линии сварного шва.

3. Устройство по п.2, отличающееся тем, что указанное базисное средство позиционирования содержит по меньшей мере пару разнесенных в поперечном направлении базисных элементов позиционирования.

4. Устройство по п.2, отличающееся тем, что толкающее средство содержит толкающий ролик, установленный с возможностью вращения в горизонтальной плоскости, и упругий элемент, установленный подпирающим указанный толкающий ролик.

5. Устройство по п.2, отличающееся тем, что средство позиционирования в поперечном направлении содержит пару толкающих элементов, выполненных с возможностью поперечного относительного перемещения друг к другу и друг от друга, причем один из указанных толкающих элементов представляет собой позиционирующий в поперечном направлении толкатель, а другой из указанных толкающих элементов представляет собой упругий толкатель, подпираемый упругим элементом.

6. Устройство по п.2, отличающееся тем, что указанное нажимное средство фиксации имеет форму портала и выполнено с возможностью надавливания прижимными элементами в направлении платформы и высвобождения верхней поверхности выступающего края листового элемента, установленного на столе.

7. Устройство по п.2, отличающееся тем, что указанное нажимное средство фиксации содержит раму в форме портала, имеющую прижимные элементы, установленные с помощью упругих элементов вдоль указанной рамы на ее нижней части.