Способ визуализации работы экструдера

Иллюстрации

Показать всеИзобретение относится к автоматизированному контролю и управлению технологическими процессами промышленной переработки полимеров. Техническим результатом заявленного изобретения является повышение точности наблюдения и контроля параметров процессов при экструзии. Технический результат достигается способом визуализации работы экструдера, при котором измеряют угловую скорость и крутящий момент привода шнека, значения температуры в зонах нагрева и экструзии, давление в зоне экструзии, преобразуют измеренные сигналы в цифровые коды, передают их по каналу связи на пульт оператора и отображают измеренные значения на операторской панели. При этом дополнительно на основе математического описания процесса экструзии и измеренных значений моделируют вращательное движение шнека и перемещение материала, вычисляют в режиме реального времени распределение давления и температуры в канале и зоне экструзии и синтезируют анимационное изображение на операторской панели. 3 ил.

Реферат

Предлагаемое изобретение относится к автоматизированному контролю и управлению технологическими процессами промышленной переработки полимеров.

Известны способы визуализации работы экструдера, при которых измеряют скорость и крутящий момент привода шнека, значения температуры в зонах нагрева и экструзии, давление в зоне экструзии, преобразуют измеренные сигналы в цифровые коды, передают их по каналу связи на пульт оператора и отображают измеренные значения на операторской панели с помощью показывающих приборов или монитора (Патент РФ №2130831, МКИ В29С 47/92; Робин А., Пименов В. Автоматизированная система управления экструзионной линией // Современные технологии автоматизации, 2004, №4. - С.46-51).

При реализации известных способов обеспечивается визуальный контроль за работой экструдера путем получения информации о текущих значениях основных переменных, характеризующих технологический процесс.

Недостатками известных способов является низкая точность наблюдения температуры и давления в процессе движения и нагрева материала, обусловленная измерением усредненных значений температуры и давления в ограниченном количестве точек. При этом выполняется измерение температуры не самого материала, а поверхности канала. Вследствие инерционности процессов теплопередачи в движущемся потоке материала измеряемая температура отличается от действительной температуры материала на несколько градусов.

Из известных технических решений наиболее близким по достигаемому результату к предлагаемому является способ визуализации работы экструдера, при котором измеряют скорость и крутящий момент привода шнека, значения температуры в зонах нагрева и экструзии, давление в зоне экструзии, преобразуют измеренные сигналы в цифровые коды, передают их по каналу связи на пульт оператора и отображают измеренные значения на операторской панели (Малафеев С.И., Сагиров С.Н. Автоматизированная система управления экструзией полимерных материалов // Приборы и системы. Управление, контроль, диагностика, 2010, №2. - С.10-12).

При реализации известных способов обеспечивается визуальный контроль работы экструдера путем получения информации о текущих значениях переменных, характеризующих технологический процесс.

При реализации известного способа обеспечивается визуальный контроль работы экструдера путем получения информации о текущих значениях переменных, характеризующих технологический процесс, и представления этой информации для оператора с помощью мониторов, индикаторов и цифровых показывающих приборов.

Недостатками известного способа является низкая точность наблюдения температуры и давления в процессе движения и нагрева материала, обусловленная измерением усредненных значений температуры и давления в ограниченном количестве точек. При этом выполняется измерение температуры не самого материала, а поверхности канала. Вследствие инерционности процессов теплопередачи в движущемся потоке материала измеряемая температура отличается от действительной температуры материала на несколько градусов.

Цель предлагаемого изобретения - повышение точности наблюдения параметров процессов при экструзии.

Поставленная цель достигается тем, что в известном способе визуализации работы экструдера, при котором измеряют угловую скорость и крутящий момент привода шнека, значения температуры в зонах нагрева и экструзии, давление в зоне экструзии, преобразуют измеренные сигналы в цифровые коды, передают их по каналу связи на пульт оператора и отображают измеренные значения на операторской панели, дополнительно на основе математического описания процесса экструзии и измеренных значений параметров процесса моделируют вращательное движение шнека и перемещение материала, вычисляют в режиме реального времени распределение давления, температуры и скоростей в канале и зоне экструзии и синтезируют анимационное изображение на операторской панели.

По сравнению с наиболее близким аналогичным решением предлагаемое техническое решение имеет следующие новые признаки:

- на основе математического описания процесса экструзии и измеренных значений параметров процесса моделируют вращательное движение шнека и перемещение материала;

- вычисляют в режиме реального времени распределение давления, температуры и скоростей в канале и зоне экструзии;

- синтезируют анимационное изображение на операторской панели.

Следовательно, заявляемое техническое решение соответствует требованию «новизна».

При реализации предлагаемого изобретения повышается точность контроля параметров технологического процесса. Это обеспечивается использованием для визуализации работы экструдера информации об основных доступных переменных: температуры, давления, угловой скорости шнека, крутящего момента. Указанная информация в цифровой форме имеется в системе управления экструдером и с помощью средств передачи данных передается на пульт оператора, где с помощью средств моделирования используется для восстановления пространственной картины процессов в канале экструдера и синтеза с помощью средств компьютерной графики картины движения материала. При этом обеспечивается визуализация пространственного распределения температуры, давления и скоростей.

Следовательно, заявляемое техническое решение соответствует требованию «положительный эффект».

По каждому отличительному признаку проведен поиск известных технических решений в области компьютерной графики, электротехники, химического машиностроения и обработки полимеров.

Операции синтеза анимационного изображения на операторской панели используются для построения изображений, например, в системах наблюдения летательных аппаратов (Патент РФ №2328764, МПК G05D 1/10, 2008). В известной системе изображение синтезируется на основе данных, получаемых от приборов непосредственного наблюдения и измерения. В предлагаемом техническом решении изображение синтезируется на основе результатов вычисления распределений давления, температуры и скоростей в канале и зоне экструзии, выполненных на основе математического описания процесса экструзии и измеренных значений параметров процесса.

Операция вычисления распределения давления, температуры и скоростей в канале и зоне экструзии используется при моделировании процессов в экструдерах (Малафеев С.И., Дегтярев К.А. Исследование и моделирования течения вязкой жидкости в винтовом канале экструдера // Материалы VI Международной конференции по неравновесным процессам в соплах и струях (NPNJ-06). 26 июня - 1 июля 2006 г., Санкт-Петербург. М., Вузовская книга, 2010. - С.237-239). Однако в предлагаемом техническом решении процедура вычисления осуществляется в реальном масштабе времени.

Операция моделирования на основе математического описания процесса экструзии и измеренных значений параметров процесса вращательного движения шнека и перемещения материала в известных технических решениях аналогичного назначения не обнаружена.

Таким образом, указанные признаки обеспечивают заявляемому техническому решению соответствие требованию «существенные отличия».

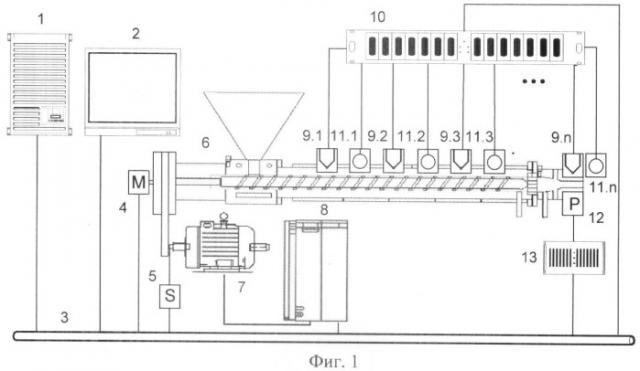

Сущность предполагаемого изобретения поясняется чертежами. На фиг.1 показана функциональная схема системы визуализации работы экструдера. На чертеже обозначено: 1 - устройство обработки информации (сервер), 2 - монитор; 3 - шина; 4 - датчик крутящего момента; 5 - датчик угловой скорости; 6 - экструдер; 7 - двигатель привода шнека; 8 - блок управления приводом шнека; 9.1, 9.2, 9.3,…, 9.n - датчики температуры; 10 - контроллер температуры; 11.1, 11.2, 11.3,…, 11.n - нагреватели; 12 - датчик давления; 13 - контроллер давления.

Работа системы происходит следующим образом. Экструдируемый материал в виде порошка или гранул поступает в зону загрузки, дальнейшее перемещение происходит за счет вращения шнека. Вращательное движение шнека экструдера 6 обеспечивается электрическим приводом (двигатель 7 и блок управления 8). При движении материала за счет трения происходит его нагрев и плавление. Температура в n зонах, в том числе, в зоне экструзии, измеряется датчиками 9.1…9.n и поддерживается с помощью многоканального контроллера 10 и нагревателей 11.1…11.n. Давление в зоне экструзии измеряется с помощью датчика давления 12 и в общем случае регулируется с помощью контроллера давления 13, воздействующего на привод шнека экструдера 6.

Сигналы с выходов датчиков крутящего момента 4, скорости 5, температуры 9.1…9.n и давления в виде цифровых кодов поступают по шине 3 в устройство обработки информации (сервер) 1. В сервере 1 выполняется программа моделирования температуры и давления в процессе преобразования материала на основании уравнений:

1. Уравнения Навье - Стокса (при учете сжимаемости жидкости):

,

где ∇ - оператор Гамильтона, Δ - оператор Лапласа, t - время, γ - коэффициент кинематической вязкости, ρ - плотность, р - давление, - векторное поле скоростей, - векторное поле массовых сил.

Неизвестные р и являются функциями времени t и координаты x∈Ω, где Ω∈Rn, n=2,3 - плоская или трехмерная область, в которой движется жидкость.

2. Уравнения двухмерного температурного поля для нестационарного режима:

;

3. Уравнения непрерывности (закон сохранения массы в элементарном объеме):

где ρ=ρ(x, y, z, t) - плотность потока жидкости, V=V(x, y, z, t) - вектор скорости жидкости, х, y, z - координаты точки.

Измеренные значения крутящего момента и угловой скорости используются в качестве исходных данных при расчетах. Измеренные значения температуры и давления используются для коррекции текущих результатов моделирования.

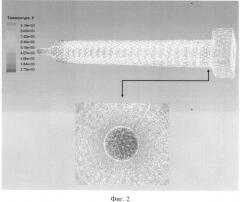

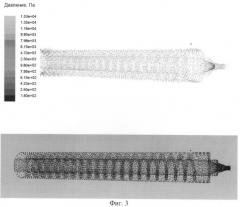

Результаты моделирования в виде диаграмм распределения температуры и давлений и анимационного изображения движения экструдата отображаются на операторской панели. На фиг.2 и фиг.3 показаны примеры диаграмм распределения соответственно температуры и давления экструдата, формируемых на экране монитора.

При реализации предлагаемого изобретения повышается точность контроля параметров технологического процесса. Это обеспечивается использованием для визуализации работы экструдера информации об основных доступных переменных: температуры, давления, угловой скорости шнека, крутящего момента. Указанная информация в цифровой форме имеется в системе управления экструдером и с помощью средств передачи данных передается на пульт оператора, где с помощью средств моделирования используется для восстановления пространственной картины процессов в канале экструдера и синтеза с помощью средств компьютерной графики картины движения материала. При этом обеспечивается визуализация пространственного распределения температуры, давления и скоростей.

Моделирование работы экструдера по сигналам основных датчиков системы управления позволяет визуализировать технологический процесс, контролировать параметры процесса экструзии, фиксировать нарушения технологического процесса и аварийные режимы.

Предлагаемая система визуализации работы экструдера реализована и успешно испытана в автоматизированных линиях, выпускаемой ООО «Владимирский завод полимерного машиностроения «Полимер-Техника».

Следовательно, использование в способе визуализации работы экструдера, при котором измеряют угловую скорость и крутящий момент привода шнека, значения температуры в зонах нагрева и экструзии, давление в зоне экструзии, преобразуют измеренные сигналы в цифровые коды, передают их по каналу связи на пульт оператора и отображают измеренные значения на операторской панели, дополнительно моделирования на основе математического описания процесса экструзии и измеренных значений вращательного движения шнека и перемещения материала, вычисления в режиме реального времени распределений давления и температуры в канале и зоне экструзии и синтез анимационного изображение на операторской панели, обеспечивает повышение точности контроля параметров технологического процесса.

Использование предлагаемого технического решения на экструдерах позволит повысить производительность оборудования и качество продукции.

Способ визуализации работы экструдера, при котором измеряют угловую скорость и крутящий момент привода шнека, значения температуры в зонах нагрева и экструзии, давление в зоне экструзии, преобразуют измеренные сигналы в цифровые коды, передают их по каналу связи на пульт оператора и отображают измеренные значения на операторской панели, отличающийся тем, что дополнительно на основе математического описания процесса экструзии и измеренных значений моделируют вращательное движение шнека и перемещение материала, вычисляют в режиме реального времени распределение давления и температуры в канале и зоне экструзии, и синтезируют анимационное изображение на операторской панели.