Способ получения изоцианата

Иллюстрации

Показать всеИзобретение относится к способу получения изоцианатов. Способ включает следующие стадии: а) взаимодействие первичного алифатического или ароматического амина с фосгеном в присутствии растворителя с получением соответствующего изоцианата и потока, содержащего хлористый водород, фосген и растворитель, низкокипящие соединения и инертные вещества; б) разделение потока, содержащего хлористый водород, фосген и растворитель, низкокипящие соединения и инертные вещества, в по меньшей мере двухстадийной последовательности стадий абсорбции, содержащих по меньшей мере одну стадию изотермической абсорбции и по меньшей мере одну стадию адиабатической абсорбции, с получением (i) потока хлористого водорода, содержащего фосгена не более 0,5% вес., в расчете на общий вес потока хлористого водорода, и (ii) потока жидкого фосгена; и в) рециркуляцию потока жидкого фосгена (ii) на стадию а), причем фосген частично конденсируют из потока, содержащего хлористый водород, фосген и растворитель, низкокипящие соединения и инертные вещества, перед указанным разделением в по меньшей мере двухстадийной последовательности стадий абсорбции. Способ позволяет очистить поток, который содержит хлористый водород, фосген и растворитель, низкокипящие соединения и инертные вещества, отходящий от процесса фосгенирования аминов, таким образом, чтобы остаточная концентрация фосгена в потоке хлористого водорода составляла не более 0,5% вес., тем самым минимизируя потери исходного фосгена. 7 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к области химии изоцианатов, в особенности к способу получения изоцианата.

Производство изоцианатов хорошо известно по известному уровню техники. Как правило, фосген используют в стехиометрическом избытке относительно амина или смеси двух или нескольких аминов. Способы производства органических изоцианатов из первичных аминов и фосгена описаны в литературе, например в "Энциклопедии промышленной химии" Улльманна, 5-е издание, т. А 19, стр.390 и след., издательство VCH Verlagsgesellschaft mbH, Вайнхайм, 1991 и в книге Г.Ортеля (G.Oertel) (редактор) "Polyurethane Handbook", 2-е издание, издательство Hanser, Мюнхен, 1993, стр.60 и след., а также в книге Г.Вегенера (G.Wegener) и др. "Applied Catalysis A: General 221" (2001 г.), стр.303-335, издательство Elsevier Science B.V.

Синтез фосгена, используемого для фосгенирования аминов, хорошо известен и описан, например, в "Энциклопедии промышленной химии" Улльманна, 3-е издание, т.13, стр.494-500. Другие способы производства фосгена описаны, например, в патенте США 4764308 и Международной заявке WO 03/072237. В промышленном масштабе фосген производят, главным образом, взаимодействием окиси углерода с хлором, предпочтительно, на активированном древесном угле в качестве катализатора. Высокоэкзотермическую реакцию в газовой фазе проводят при температурах от, по меньшей мере, 250°С до не выше 600°С, как правило, в кожухотрубных реакторах. Тепло реакции может быть поглощено различными способами, например посредством жидкой теплообменной среды, как описано, например, в Международной заявке WO 03/072237, или горячим охлаждением через вторичный охлаждающий контур с одновременным использованием тепла реакции, чтобы произвести пар, как раскрыто, например, в патенте США 4764308.

При фосгенировании аминов непрореагировавший фосген, главным образом, находится, по меньшей мере, частично в газообразной форме вместе с выделяемым хлористым водородом. Фракции фосгена и хлористого водорода, все еще содержащиеся в потоке жидкости-носителя целевого изоцианата, отделяют в ходе стадии обработки изоцианата. Как правило, этот поток продукта может все еще содержать фракции растворителя, инертных газов, таких как, например, азот и окись углерода, и вторичных продуктов синтеза фосгена, таких как двуокись углерода и, при необходимости, увлекаемый изоцианат. Чтобы осуществлять процесс производства изоцианатов насколько, при необходимости, экономно, необходимо регенерировать избыток фосгена с как можно меньшими потерями и рециклизовать его в процесс фосгенирования. Также необходимо отделять стехиометрически присутствующий газообразный хлористый водород и использовать его. Подходящие варианты использования хлористого водорода определяются требованиями чистоты хлористого водорода для любого необходимого применения.

Возможные случаи использования хлористого водорода включают продажу его водного раствора (соляной кислоты) или использование соляной кислоты в других промышленных или химических процессах. Один из наиболее общих возможных путей использования газообразного хлористого водорода состоит в оксихлорировании этилена хлористым водородом с получением винилхлорида. Рециркуляция хлористого водорода и возвращение хлора и/или водорода в производственный процесс, в котором получают хлористый водород, также находятся среди предпочтительных процессов. Эти процессы рециркуляции включают каталитическое окисление хлористого водорода, например, по процессу Дикона (Deacon), электролиз газообразного хлористого водорода, а также электролиз водного раствора хлористого водорода (соляной кислоты). Международная заявка WO-A-04/14845 раскрывает процесс каталитического окисления согласно процессу Дикона, а Международная заявка WO-A-97/24320 раскрывает процесс электролиза хлористого водорода в газовой фазе. Обзор процессов электрохимической рециркуляции дан в статье "Chlorine Regeneration from Anhydrous Hydrogen" («Регенерация хлора из безводного водорода») Денни Турин Маха (Dennie Turin Mah), опубликованной в материалах "12th International Forum Electrolysis in Chemical Industry - Clean and Efficient Processing Electrochemical Technology for Synthesis, Separation, Recycle and Enviromental Improvement", 11-15 октября, 1998 г., Sheraton Sand Key, Clearwater Beach, Fl.

Электрохимическое окисление водного раствора хлористого водорода (соляной кислоты) с использованием газового диффузионного электрода в качестве катода описано в Международных заявках WO-A-00/73538 и WO-A-02/18675.

При осуществлении электролиза водного хлористого водорода диафрагменным или мембранным способом соляную кислоту используют в качестве электролита в анодном пространстве, а также в катодном пространстве. В этом электролизе хлор получают на аноде, а водород получают на катоде.

Указанные выше варианты использования хлористого водорода обуславливают определенные требования его чистоты, и это вызывает дополнительные расходы и оборудование для очистки после отделения большинства других компонентов в газообразном потоке, содержащем фосген и хлористый водород. Каталитическое окисление хлористого водорода по способу Дикона осуществляют с катализатором, который требует предварительной очистки газообразного хлористого водорода из процесса фосгенирования посредством абсорбции на слое очистителя или путем каталитического сжигания остатков растворителя, содержащихся в хлористом водороде (Международная заявка WO-A-04/014845). При электролизе хлористого водорода в газовой фазе с использованием так называемых систем твердых электролитов по Международной заявке WO-A-97/24320 недопустимо загрязнение ионообменной мембраны или каталитически активного материала, что позволяет избежать необходимости заменять эти устройства. При электрохимическом окислении водного раствора хлористого водорода с использованием газодиффузионного электрода в качестве катода в Международной заявке WO-A-02/18675 предложено, чтобы хлористый водород (соляная кислота) был очищен посредством активированного древесного угля и, если необходимо, дополнительно посредством ионообменной смолы. Для использования газообразного хлористого водорода в оксихлорировании может быть использована двухстадийная конденсация, чтобы отделить вредные примеси, такие как остатки растворителя (заявка на патент США US-A-6719957).

Водный раствор хлористого водорода (соляная кислота) для использования в пищевой промышленности должен иметь соответствующую высокую степень чистоты, которая может быть достигнута адсорбционной последующей очисткой на слое из активированного древесного угля, как известно по настоящему уровню техники.

Обработка содержащих фосген и содержащих хлористый водород потоков веществ, выводимых из процесса производства изоцианата, согласно известному уровню техники описана дальше.

Основная цель состоит в том, чтобы отделить потоки веществ, содержащие фосген и хлористый водород со вторичными компонентами, содержащимися там, такими как растворители, при требуемой чистоте настолько при необходимости экономно, чтобы можно было повторно использовать фосген для фосгенирования аминов и подавать хлористый водород на подходящую стадию использования. Для этой цели обычно используют процессы конденсации, частичной конденсации, промывания/очистки, абсорбции, адсорбции и дистилляции.

Частичная конденсация фосгена из технологического газа может быть достигнута при высоком давлении, например при давлении от 10 до 50 бар, энергетически эффективным образом посредством охлаждающей воды, хотя для эксплуатации в промышленном масштабе должны быть предприняты строгие меры безопасности в отношении утечки, включая выделение фосгена, как описано в заявке на патент Германии DE-A-3212510.

Реакция фосгенирования и обработка газовой фазы под повышенным давлением также описана в заявке на патент США US-A-3544611. Под давлением от 10 до 50 бар технологический газ охлаждают водой, чтобы сконденсировать большую часть фосгена, который используют в стехиометрическом избытке. Дальнейшее удаление фосгена из потока хлористого водорода требует использования охлаждающих агентов. В этом случае экономическое преимущество фосгенирования аминов с обработкой технологического газа при повышенном давлении также отражается на сохранении энергии для охлаждения конденсации фосгена. Альтернатива описана в заявке на патент США US-A-3544611, в которой хлористый водород конденсируют из потока технологического газа при давлении 33 бара и температуре охладителя -20°С. В этом случае фосген конденсируют при охлаждении водой и отделяют на предварительной стадии. Соответствующую степень чистоты, требуемую для этих двух компонентов, достигают с помощью дистилляционной/отгоночной колонны между двумя стадиями конденсации.

В заявке на патент Германии DE-A-10260084 дана ссылка на заявку на патент США US-A-3544611 в связи с повышенной потенциальной опасностью в случае утечки при повышении давления. Также отмечено, что в описанных процессах имеется нежелательно высокая концентрация хлористого водорода в фосгене, используемом для фосгенирования, и фосген также теряется с потоком хлористого водорода (первый вариант). Во втором варианте, кроме комментариев на уже упомянутую потенциальную опасность, также дана ссылка на энергетически неблагоприятное сжижение хлористого водорода при низких температурах и высоких давлениях. Для дальнейшего использования хлористый водород затем должен быть испарен, что вновь требует затрат энергии.

В процессе, раскрытом в заявке на патент Великобритании GB-A-827376, фосгенирование аминов осуществляют при давлении около 3 бар. После завершения реакции избыточные фосген и хлористый водород, которые образуются, отделяют в верхней части колонны при повышенной температуре. Фосген конденсируют из газовой фазы, а хлористый водород испаряют (расширяют) и удаляют. Однако при таком простом разделении можно ожидать высокие остаточные количества фосгена в хлористом водороде, а также нежелательно высокие содержания хлористого водорода в регенерированном фосгене.

Фосгенирование аминов в хлорбензоле с образованием толуилендиизоцианата и 4,4'-дифенилметандиизоцианата описано в заявке на патент США US-A-3812025. После завершения реакции растворитель вместе с фосгеном и хлористым водородом отгоняют, хлорбензол и фосген затем конденсируют и рециклизуют для фосгенирования, а хлористый водород, содержащий значительные остаточные количества фосгена, пропускают через абсорбер для удаления фосгена. В этом случае также разделение фосгена/хлористого водорода является неполным в обоих потоках, так что потери фосгена происходят через хлористый водород, и в фосгене содержатся нежелательно высокие фракции хлористого водорода, которые способствуют невыгодному образованию гидрохлорида амина при фосгенировании.

Фосгенирование аминов до изоцианатов, объединенное с обработкой, раскрытой в заявке СССР SU-A-1811161, описано в заявке на патент Германии DE-A-10260084. В DE-A-10260084 также указано, что фосген абсорбируют в газообразной форме в растворителе хлорбензоле без предшествующей конденсации. После реакции фосгенирования хлористый водород, фосген и до некоторой степени растворитель отделяют в виде газовой фазы. После частичной конденсации газовую фазу подают на абсорбер, жидкую фазу подают на отгоночную колонну, в которой хлористый водород и фосген разделяют в верхней части и частично конденсируют и также подают на абсорбер. Раствор около 70% вес. фосгена в хлорбензоле формируется в абсорбере. Поток газообразного хлористого водорода от головной части абсорбера все еще содержит около 4% фосгена, и его подают на стадию дальнейшей обработки. Согласно заявке на патент Германии DE-A-10260084 раствор фосгена в хлорбензоле также все еще содержит относительно большие количества хлористого водорода вследствие промывки хлорбензолом при низкой температуре. Согласно данным, указанным в заявке на патент Германии DE-A-10260084, хлористый водород и фосген после их разделения все еще взаимно загрязнены до такой степени, что, как уже описано, хлористый водород нельзя подавать без дальнейшей обработки на одну из обычных стадий использования, а полученный раствор фосгена является неэкономичным для процесса фосгенирования.

В заявке на Европейский патент ЕР-А-0570799, которая представляет собой публикацию, относящуюся к фосгенированию аминов в газовой фазе, дана ссылка на отделение самим по себе известным способом избытка фосгена после конденсации полученного изоцианата. Это может быть достигнуто посредством охлаждаемой ловушки, абсорбцией инертным растворителем (например, хлорбензолом или дихлорбензолом), осуществляемой при температуре от -10°С до 8°С, или адсорбцией и гидролизом на активированном древесном угле. Последний вариант не кажется экономически выполнимым для крупномасштабного осуществления. Газообразный хлористый водород, проходящий через стадию регенерации фосгена, может быть рециклизован способом, самим по себе известным для регенерации хлора, требуемого для синтеза фосгена.

Непрерывный двухстадийный процесс фосгенирования аминов в жидкой фазе описан в заявке на патент США US-A-3226410. Раствор фосгена смешивают в стехиометрическом избытке раствора амина в трубчатом реакторе при температуре не выше 90°С. Вторую стадию осуществляют в испарителе при температуре от 110° до 135°С. Газовую фазу, состоящую из фосгена, хлористого водорода и фракций растворителя, отводят сверху из второй стадии, конденсируют в двухстадийном процессе и пропускают через сосуд с раствором фосгена. Неконденсирующиеся фракции подают на абсорбционную колонну, где фосген, все еще содержащийся в газовом потоке, абсорбируется растворителем, отогнанным из жидкой фазы процесса фосгенирования, и пропускают через сосуд с раствором фосгена. Неабсорбированные фракции из абсорбционной колонны, которые представляют собой, главным образом, газообразный хлористый водород, подают в абсорбер НСl, работающий с водой, в которой образуется водная соляная кислота.

Кроме производства изоцианата, разделение фосгена/хлористого водорода также необходимо при фосгенировании спиртов с образованием хлорформиатов. В соответствии с процессом, раскрытым в заявке на патент Германии DE-A-69820078, это происходит при высоких давлениях в колонне, установленной ниже реактора по ходу потока. Давление в реакторе составляет от 2 до 60 бар, предпочтительно, от 6 до 40 бар. При использовании высокого давления при разделении фосгена/хлористого водорода указывают, что по соображениям экономичности процесса холодильники нельзя эксплуатировать при низких температурах. В заявке на патент Германии DE-А-3000524 и в заявке на патент США US-A-3211776 просто дана ссылка на выдувание избыточного фосгена на стадии переработки после образования хлорформиата из спирта, фосгена и катализатора.

Химическое разделение хлористого водорода и фосгена менее существенно для промышленного производства изоцианата из-за интенсивного использования, например, оснований, потери хлористого водорода и высокой доли побочных продуктов. Например, в Европейской заявке ЕР-А-1020435 и в заявке на патент Германии DE-A-1233854 третичные амины используют как ловушки для хлористого водорода, который осаждается в виде твердых частиц в форме гидрохлоридов. Соли или окиси щелочных металлов или щелочноземельных металлов используют для этой цели в заявке на патент Японии JP-A-09208589.

Задачу получения наиболее чистого хлористого водорода и чистого фосгена из смеси веществ, таких как обычно используемые в производстве изоцианатов взаимодействием аминов с фосгеном, пытались решить в заявке на патент Германии DE-A-10260084. Описан четырехстадийный процесс, существенные стадии которого требуют двух отдельных колонн и дополнительного оборудования. Технологический газ из производства изоцианата состоит, главным образом, из фосгена, хлористого водорода, фракций растворителя, низкокипящих соединений и инертных веществ (например, окиси углерода и двуокиси углерода). Первая стадия процесса представляет собой частичную конденсацию технологического газа, которая может происходить в одну или несколько стадий, где, в зависимости от давления в оборудовании, процесс можно осуществлять при температуре от 40°С, устанавливаемой посредством охлаждения водой, и -40°С, устанавливаемой охлаждением рассолом. Частично сконденсированную смесь, полученную таким образом, затем пропускают через выпарную и ректификационную секции на следующую дистилляционную колонну. В данном примере с использованием хлорбензола в качестве растворителя эта колонна представляет собой колпачковую колонну с 22 тарелками в выпарной секции и 11 тарелками в ректификационной секции. Колонну используют для удаления хлористого водорода из фосгена, и она снабжена для этой цели испарителем с принудительной циркуляцией (испаритель Роберта) и кожухотрубным теплообменником в качестве головного холодильника. При температуре подачи 24,5°С, температуре в нижней части 38°С, температуре головки -9°С и давлении в головной части 2,5 бара, температура флегмы частичного конденсата в головной части колонны составляет -20°С. При этих условиях кубовый продукт имеет содержание хлористого водорода 0,01% вес., содержание фосгена 89% вес. и содержание хлора 10% вес. Этот поток подают на стадию реакции процесса синтеза изоцианата.

В качестве альтернативы указанному выше испарителю в дистилляционной колонне, удаление хлористого водорода из потока отходящего технологического газа, подлежащего обработке, также можно осуществлять инертным газом, таким как азот, парами технологического растворителя, фосгеном или другим газообразным веществом или веществами, подлежащими испарению.

Неконденсируемую фракцию, содержащую 74% вес. хлористого водорода и 26% вес. фосгена в холодильнике в головной части дистилляционной колонны, направляют при -20°С в нижнюю часть абсорбционной колонны, которая снабжена тремя секциями колец из проволочной сетки. Хлорбензол при температуре -25°С добавляют в головную часть промывателя, и тепло растворения хлористого водорода в хлорбензоле поглощают промежуточным холодильником, работающим при -30°С. В головной части промывателя формируются пары, которые подают после каплеотбойника в головной конденсатор, работающий при -30°С. Здесь остаются капли, которые вместе с небольшой фракцией сконденсированных паров возвращают в нижнюю часть этого абсорбера или промывателя. В головной части колонны поддерживают давление 2,2 бара и температуру -8°С, а в нижней части - температуру 6°С. Продукт, удаленный из головной части, после конденсатора имеет содержание хлористого водорода 99,5% вес., содержание фосгена 0,1% вес. и содержание хлорбензола 0,1% вес. Продукт, удаленный из нижней части, содержит 19% вес. фосгена, 78% вес. хлорбензола и 3% вес. хлористого водорода.

В примере из заявки на патент Германии DE-A-10260084 газообразный экстракт верхнего погона затем очищают фильтром с активированным древесным углем. Остатки фосгена или хлорбензола не могли быть обнаружены анализом методами газовой хроматографии или ИК-спектроскопии.

Кубовый экстракт из абсорбера с указанными выше содержаниями фосгена и хлористого водорода затем должен быть пропущен в качестве жидкой флегмы через реакционную колонну, через колонну для отделения фосгена или для обработки реакционной смеси. В последнем случае дается ссылка на возможное использование конденсатора паров для генерирования жидкой флегмы.

Задачей настоящего изобретения явилась разработка способа получения изоцианатов и очистки потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, отходящего от процесса фосгенирования аминов таким образом, чтобы остаточная концентрация фосгена в потоке хлористого водорода могла быть достигнута не выше 0,5% вес., предпочтительно не выше 0,2% вес. и наиболее предпочтительно не выше 0,1% вес. Таким образом, потери исходного фосгена должны быть минимизированы. Тем самым необходимо достигнуть безопасности и избежать проблем процесса вследствие высокого содержания фосгена в потоке хлористого водорода.

Было обнаружено, что эта и другие задачи, которые будут хорошо понятны специалистам, могут быть решены, по меньшей мере, двухстадийной последовательностью стадий абсорбции и, при необходимости, стадий конденсации, в которые включены, по меньшей мере, одна стадия изотермической абсорбции и, по меньшей мере, одна стадия адиабатической абсорбции. В этом отношении изотермическая абсорбция может осуществляться в растворителе, используемом для фосгенирования, который может уже содержать некоторые количества фосгена, и последующую адиабатическую абсорбцию аналогично можно осуществить в растворителе, используемом для фосгенирования. Газообразный хлористый водород можно затем очистить от остаточных количеств фосгена или растворителя частичной конденсацией в теплообменнике при низких температурах. Объединенный процесс, таким образом, обеспечивает низкое содержание фосгена и низкое содержание растворителя в хлористом водороде, который может быть успешно использован для последующих процессов. Кроме того, высокая степень регенерации используемого фосгена обеспечивает экономическое преимущество.

В способе по изобретению особое внимание уделено аспекту безопасности, обсужденному выше для известного уровня техники в отношении утечек при обработке фосгена и газообразного хлористого водорода. При выполнении настоящего изобретения стадии процесса изотермической абсорбции, адиабатической абсорбции, при необходимости, последующей частичной конденсации и, при необходимости, удаления легких фракций могут осуществляться в одном устройстве. При таком порядке проведения процесса число фланцев и герметичных поверхностей, которые являются потенциальными местами утечек, можно значительно понизить. Более того, осуществление указанных выше операций проводят в энергетически оптимизированном варианте выполнения изобретения, в котором чистота раствора фосгена, производимого для рециркуляции, может быть приспособлена по мере необходимости к специфическим требованиям осуществления фосгенирования аминов.

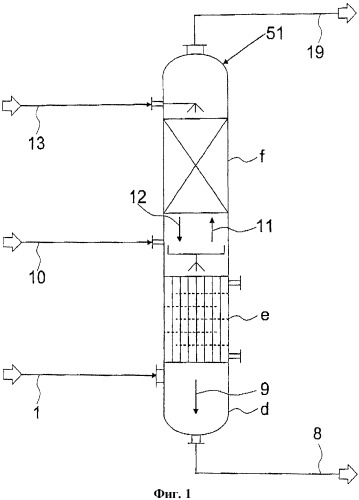

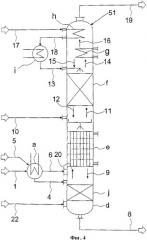

На фиг.1 представлено схематическое изображение разделения потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, в абсорбционной колонне.

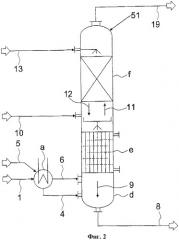

На фиг.2 представлено схематическое изображение разделения потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, в абсорбционной колонне с частичной конденсацией фосгена выше по ходу потока.

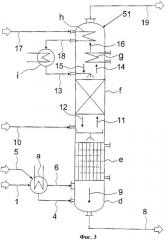

На фиг.3 представлено схематическое изображение разделения потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, в абсорбционной колонне с частичной конденсацией фосгена выше по ходу потока и переохлаждением растворителя, который все еще содержится из газообразного потока от головной части абсорбционной колонны.

На фиг.4 представлено схематическое изображение разделения потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, в абсорбционной колонне с частичной конденсацией фосгена выше по ходу потока и переохлаждением растворителя, который все еще содержится из газообразного потока от головной части абсорбционной колонны, а также удалением раствора фосгена.

Настоящее изобретение относится к способу получения изоцианатов, по которому

а) по меньшей мере, один амин реагирует с фосгеном, при необходимости, в присутствии растворителя с получением соответствующего изоцианата и потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, и

б) поток, содержащий хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, разделяют в, по меньшей мере, двухстадийной последовательности из стадий абсорбции, содержащих, по меньшей мере, одну стадию изотермической абсорбции и, по меньшей мере, одну стадию адиабатической абсорбции, с получением потока хлористого водорода, содержащего фосген в концентрациях не выше 0,5% вес., предпочтительно, не выше 0,2% вес. и, наиболее предпочтительно не выше 0,1% вес., в расчете на вес потока хлористого водорода, и потока жидкого фосгена, и

в) поток жидкого фосгена затем рециркулируют на стадию реакции амина с фосгеном.

Реакцию амина и фосгена на стадии а) проводят в жидкой фазе в присутствии растворителя или в газовой фазе. В газовой фазе реакция, предпочтительно, происходит в отсутствии органического растворителя. Термин растворитель, как понимают в этой связи, означает органические растворители, такие как о-дихлорбензол, кроме, однако, инертных газов, таких как азот, или веществ, которые кипят при низких температурах, таких как хлороформ. Инертные газы в дальнейшем указывают как инертные вещества, а вещества, кипящие при низких температурах (например, хлороформ), указывают как низкокипящие соединения.

Если реакцию амина и фосгена на стадии а) проводят в жидкой фазе в присутствии растворителя, тогда в качестве абсорбционного средства для изотермической абсорбции и для адиабатической абсорбции, предпочтительно, используют растворитель, который также используют в качестве растворителя при фосгенировании на стадии а). Поток жидкого фосгена, полученный на стадии в), тогда, предпочтительно, содержит, кроме растворителя, также от 20 до 80% вес. фосгена в расчете на вес потока жидкого фосгена (то есть смеси). Этот поток жидкого фосгена, содержащий растворитель и фосген, затем можно рециркулировать в реакцию на стадии а), предпочтительно, без предварительной десорбции фосгена.

Если реакцию амина и фосгена на стадии а) проводят в газовой фазе, то на стадии в) аналогично получают поток жидкого фосгена, предпочтительно, содержащий, кроме растворителя, используемого в качестве абсорбционного средства, также от 20 до 80% вес. фосгена в расчете на вес потока жидкого фосгена (то есть смеси). Фосген затем выделяют, предпочтительно, десорбцией из этого потока жидкого фосгена и возвращают в реакцию на стадии а). Отделенный растворитель (абсорбирующее средство) может быть повторно использован для абсорбции.

Предпочтительно, разделение потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, на стадии б) проводят таким образом, что, прежде всего, фосген частично конденсируют из потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества. Полученный поток, содержащий хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, затем разделяют на, по меньшей мере, одной стадии изотермической абсорбции и, по меньшей мере, одной стадии адиабатической абсорбции.

Более предпочтительно, пары (по существу, хлористый водород и, при необходимости, низкокипящие соединения и инертные вещества), выходящие со стадии частичной конденсации фосгена из потока, содержащего хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, промывают в параллельном потоке растворителем, используемым на стадии а).

Более предпочтительно, изотермическая абсорбция растворителем, используемым на стадии а), происходит в противотоке. Наиболее предпочтительно, адиабатическая абсорбция растворителем, используемым на стадии а), аналогично происходит в противотоке.

Более предпочтительно, остаточный растворитель конденсируют в противотоке из потока хлористого водорода после адиабатической абсорбции растворителем, используемым на стадии а). Предпочтительно, этот сконденсированный растворитель затем возвращают в реакцию на стадии а), при необходимости, после очистки потоком жидкого фосгена, полученным на стадии в).

В предпочтительном варианте выполнения настоящего изобретения жидкий содержащий фосген поток, обработанный в соответствии со стадией б), прежде всего, очищают путем удаления хлористого водорода и низкокипящих соединений, а затем возвращают в реакцию амина с фосгеном в стадию в).

В этой связи, абсорбция, как ее понимают, означает абсорбцию и растворение газов и паров в жидкостях. Абсорбция представляет собой процесс термического разделения, в котором используют вспомогательное вещество, так называемое промывочное средство, раствор или абсорбционное средство. Поглощенное вещество может быть регенерировано десорбцией или отгонкой. Абсорбцию газа в растворителе (абсорбционном средстве) обычно поддерживают низкими температурами и высокими давлениями, и, наоборот, более высокие температуры и более низкие давления должны быть использованы в десорбции. Абсорбция газов в растворителях (абсорбционных средствах) представляет собой экзотермический процесс, то есть выделяется тепло, которое из-за относительно слабой теплопередачи только в малой степени передается в газовую фазу, а главным образом, передается в жидкую фазу. Результат повышения температуры растворителя (абсорбционного средства) согласно закону Генри снижает поглощающую способность растворителя (абсорбционного средства) для растворенного вещества. В промышленном процессе при том же самом времени это означает более высокий расход растворителя на то же самое количество абсорбируемого вещества. Если тепло абсорбции не рассеивают или рассеивают только после завершения абсорбции, говорят об адиабатической абсорбции. Если тепло абсорбции удаляют равномерно в ходе абсорбции и температуру растворителя в то же самое время поддерживают, по существу, постоянной, говорят об изотермической абсорбции, которая на практике предпочтительна из-за лучшего использования растворителя (абсорбционного средства), как уже описано.

Предпочтительно, адиабатическая абсорбция происходит в свежем растворителе (в качестве абсорбционного средства), который соответствует растворителю, используемому на стадии а). Согласно способу по изобретению особенно предпочтительно абсорбировать основную часть фосгена в потоке, содержащем хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества, при необходимости, после частичной конденсации посредством изотермической абсорбции в противотоке в столь малом количестве растворителя (абсорбционного средства), насколько необходимо, и затем удалять все еще остающиеся остаточные количества фосгена посредством адиабатической абсорбции в противотоке свежим растворителем (абсорбционным средством) с только слабым повышением адиабатической температуры. Оптимальную концентрацию фосгена в вытекающем потоке паров после изотермической абсорбции (потоке, содержащем хлористый водород, фосген и, при необходимости, растворитель, низкокипящие соединения и инертные вещества) регулируют, в этой связи, количеством растворителя (количество абсорбционного средства) в адиабатической абсорбции и повышением адиабатической температуры, которое может быть допущено с учетом поглощающей способности растворителя (абсорбционного средства) в ходе адиабатической абсорбции. Доказано, что в этом случае целесообразно повышение адиабатической температуры от 0,1°С до 20°С, предпочтительно, от 2°С до 5°С.

В этой связи, предпочтительно устанавливают весовое отношение растворителя к фосгену на входе на стадию изотермической абсорбции от 0,1:1 до 10:1, наиболее предпочтительно, от 1:1 до 3:1. Растворитель, используемый для изотермической абсорбции, может в этой связи быть добавлен либо полностью, либо также частично уже в головную часть стадии адиабатической абсорбции.

Получение изоцианатов взаимодействием аминов с фосгеном, так называемым фосгенированием, осуществляют в промышленном масштабе обычно в жидкой фазе, где фосген и амин могут быть растворены в растворителе. Предпочтительными растворителями являются: хлорированные ароматические углеводороды, например хлорбензол, о-дихлорбензол, п-дихлорбензол, трихлорбензолы, соответствующие хлортолуолы или хлорксилолы, хлорэтилбензол, монохлордифенил, α- и β-нафтилхлориды, этилбензоат, диалкиловые сложные эфиры фталевой кислоты, диизодиэтилфталат, толуол и ксилолы, а также хлористый метилен, перхлорэтилен, трихлорфторметан и бутилацетат. Смеси растворителей, указанных для примера, также могут быть использованы. Дальнейшие примеры подходящих растворителей известны из настоящего уровня техники. Как известно также из настоящего уровня техники, например Международной заявки WO-A-96/16028, фосген, а также сам полученный изоцианат может действовать как растворитель. В другом предпочтительном варианте выполнения изобретения фосгенирование, в особенности, подходящих ароматических и алифатических диаминов, проводят в газовой фазе, то есть выше точки кипения амина. Фосгенирование в газовой фазе описано, например, в заявке на Европейский патент ЕР-А-570799. Преимущества этого процесса по сравнению с иным обычным фосгенированием в жидкой фазе состоят в сбережении энергии вследствие минимизации дорогостоящего растворителя и циркуляции фосгена. Как правило, растворитель также используют при фосгенировании в газовой фазе, но в меньших количествах, чем при фосгенировании в жидкой фазе, как описано, например, в заявке на патент Германии DE-A-10245704, так что здесь также, в принципе, задача состоит в разделении фосгена, хлористого водорода и растворителя.

Подходящие органические амины представляют собой, в принципе, все первичные амины, содержащие одну или несколько первичных аминогрупп, которые могут реагировать с фосгеном с образованием одного или нескольких изоцианатов, содержащих одну или несколько изоцианатных групп. Амины содержат, по меньшей мере, одну, предпочтительно, две или, при необходимости, три или более первичных аминогрупп. Подходящие органические первичные амины включают алифатические, циклоалифатические, алифатически-ароматические, ароматические амины, диамины и/или полиамины, такие как метиламин, этиламин, бутиламин, стеариламин, анилин, галогензамещенные фениламины (например, 4-хлорфениламин), 1,4-диаминобутан, 1,6-диаминогексан, 1,8-диаминооктан, 1-амино-3,3,5-триметил-5-аминоциклогексан, сложный этиловый эфир лизина, сложный аминоэтиловый эфир лизина, 1,6,11-триаминоундекан или 1,5-нафталиндиамин, 1,4-диаминобензол, п-ксилилендиамин, пергидрированные 2,4- и/или 2,6-диаминотолуол, 2,2'-, 2,4'- и/или 4,4'-диаминодициклогексилметан, 2,4-, 2,6-диаминотолуол и их смеси, 4,4'-, 2,4'- и/или 2,2'-дифенилметандиамин и их смеси, а также изомерные, олигомерные или полимерные производные этих аминов и полиаминов с более высокой молекулярной массой. Другие возможные амины известны из настоящего уровня техники. Предпочтительные амины для настоящего изобретения представляют собой диамины и полиамины из ряда дифенилметана (МДА, диаминодифенилметан, мономерные, олигомерные и полимерные амины), 2,4-, 2,6-диаминотолуолы (ТДА, толуилендиамины), например технические смеси из 2,4-, 2,6-диаминотолуолов (ТДА, толуилендиамины) в весовом отношении 80:20, изофорондиамин и гексаметилендиамин. При фосгенировании получают соответствующие изоцианаты: дифенилметандиизоцианат (дифенилметан-4,4'-диизоцианат, мономерный, олигомерные и полимерные изоцианаты), толуол-диизоцианат (ТДИ), гексаметилендиизоцианат (ГМДИ) и изофорондиизоцианат (ИФДИ).

Амины могут реагировать с фосгеном в одностадийной, двухстадийной или, при необходимости, многостадийной реакции. В то же самое время, возможен непрерывный или периодический режим работы.

Если выбрано одностадийное фосгенирование в газовой фазе, то реакцию проводят при температуре выше точки кипения амина, предпочтительно, в пределах среднего времени контакта от 0,5 до 5 секунд и при температурах от 200°С до 600°С.

При фосгенировании в жидкой фазе обычно используют температуры от 20° до 240°С и давления от 1 до около 50 бар абсолютных. Фосгенирование в жидкой фазе может быть проведено как одностадийный или многостадийный процесс, в котором фосген может быть использован в стехиометрическом избытке. Раствор амина и раствор фосгена объединяют, предпочтительно, с использованием статического узла смешивания и з