Способ компаундирования полимеров

Иллюстрации

Показать всеИзобретение относится к способу мягкого компаундирования полимеров и смесей полимеров в шнековом экструдере. Техническим результатом заявленного изобретения является создание чувствительных к температуре полимерных компаундов с очень низким остаточным содержанием одновременно и летучих, и (обратно) расщепленных компонентов. Технический результат достигается способом компаундирования полимеров с суммарным остаточным содержанием летучих соединений, составляющим менее 1 вес.%. Причем под термической нагрузкой от полимера отщепляются мономеры или олигомеры. Для этого применяют валковый шнековый экструдер, в котором полимерные компоненты смешивают, расплавляют и освобождают от летучих компонентов. При этом экструдер имеет зону расплавления, зоны дегазации и зону смешения для селективного вытеснителя. Дегазацию осуществляют с применением инертного вытеснителя, который подают в расплав полимеров и удаляют из экструдера вместе с летучими соединениями. 15 з.п. ф-лы, 1 ил., 6 табл.

Реферат

Изобретение касается способа мягкого компаундирования полимеров и смесей полимеров в шнековом экструдере, причем конечный продукт отличается особо низким содержанием остаточных растворителей и одновременно низким содержанием мономеров или олигомеров.

При переработке полимеров под компаундированием подразумевают изготовление готовой пластмассовой формовочной массы, компаунда, из сырых пластмасс с добавлением заполнителей и армирующих веществ, пластификаторов, усилителей сцепления, средств, облегчающих скольжение, стабилизаторов и т.д. Обычно компаундирование проводят в экструдерах, оно включает в себя операции подачи, плавления, диспергирования, смешения, дегазации и роста давления.

В последнее время предъявляется требование к возможно более низкому содержанию летучих компонентов в смесях пластмасс. Поэтому возрастает значение дегазации при компаундировании сырья для пластмасс. Обычно доля летучих компонентов, подлежащих удалению путем дегазации, в сырье для пластмасс составляет примерно от 500 до 2000 частей на млн, а остаточное содержание в готовом компаунде менее 400 частей на млн.

В полимерах или полимерных смесях, устойчивых к температурному воздействию, во время процесса компаундирования, помимо подлежащих удалению дегазацией остаточных мономеров и растворителей, содержащихся уже в сырье, из-за обратного расщепления могут образовываться мономеры, например, в поликарбонатных смесях, модифицированных по типу каучука, это 1,3-бутадиен и акрилонитрил. Кинетика обратного расщепления сильно зависит от температуры, т.е. с ростом температуры расщепление непропорционально возрастает. Сложность при компаундировании состоит в том, что для эффективного удаления летучих компонентов дегазацией, помимо низкого давления, необходима высокая температура, но при высокой температуре одновременно резко усиливается обратное расщепление. Кроме того, имеется еще и та сложность, что при уменьшении подачи энергии для понижения температуры и во избежание обратного расщепления могут возникнуть проблемы при плавлении и перемешивании компонентов компаунда, что отрицательно сказывается на качестве продукции (т.е. на механических качествах и составе). Это особенно справедливо при высокой производительности, то есть при кратком времени пребывания (в машине), что необходимо для экономической эффективности процесса компаундирования. Из существовавшего до сих пор уровня техники известно, что при высокой производительности эффективной дегазации с удалением летучих компонентов можно добиться только в том случае (при сохранении экономической эффективности), если одновременно обеспечить рост обратного расщепления компонентов.

Способ с применением вытеснителей в экструдерах известен, но используют его, однако, только для дегазации растворов полимеров с исходной концентрацией растворителей, превышающей 1%. Следует отметить, что при этом не происходит одновременное плавление твердых компонентов, поскольку раствор полимера добавляют в жидком виде; дополнительное диспергирование компонентов смеси и добавок также не происходит. В качестве примера следует привести немецкую заявку на патент DE 19914143 A1. В этом случае проблем обратного расщепления мономеров (или олигомеров) не возникает. Из европейской заявки на патент EP 0768157 A1 известен еще один способ сушки полимерных порошков, в процессе реализации которого удаляют летучие компоненты, имеющие концентрацию по меньшей мере 1 вес.%, с плавлением полимера и, при необходимости, с использованием селективного вытеснителя. Эта техника ограничена аппаратурой большого объема и работает при сушке отдельных полимеров с высоким содержанием растворителей. О применении селективных вытеснителей при компаундировании полимеров в экструдерах, в особенности смесей поликарбонатов, не известно.

В основе изобретения лежит задача разработать способ экономически выгодного производства чувствительных к температуре полимерных компаундов с очень низким остаточным содержанием одновременно и летучих, и (обратно) расщепленных компонентов, в частности, для производства поликарбонатных смесей, модифицированных по типу каучука.

Согласно изобретению эту задачу решают посредством того, что при компаундировании в экструдере улучшают дегазацию путем введения селективного вытеснителя, в частности азота. Насадку на шнек, предназначенную для введения вытеснителя, можно, в частности, выполнить таким образом, что, несмотря на дополнительные зоны смешения для вытеснителя, необходимые по сравнению с обычными насадками шнека и вызывающие подачу дополнительной энергии, в результате получают лишь небольшое повышение температуры расплава, и обратное расщепление оказывается таким образом не выше, чем при обычных процессах компаундирования.

Объектом изобретения является способ компаундирования по меньшей мере двух полимеров с общим исходным содержанием летучих соединений, рассчитанным относительно состава конечного продукта, составляющим менее 1 вес.%, предпочтительно самое большее 0,1 вес.%, причем под термической нагрузкой от полимера отщепляются мономеры или олигомеры с применением валкового шнекового экструдера, в котором полимерные компоненты смешивают, расплавляют и освобождают от летучих компонентов, отличающийся тем, что

(i) экструдер имеет по меньшей мере одну зону расплавления, по меньшей мере одну, предпочтительно от двух до четырех, особо предпочтительно две зоны дегазации и по меньшей мере одну, предпочтительно от одной до двух, особо предпочтительно две зоны смешения для селективного вытеснителя.

(ii) дегазацию осуществляют с применением инертного вытеснителя, который подают в расплав полимеров и удаляют из экструдера вместе с летучими соединениями.

Кроме того, предпочтительно, чтобы экструдер имел еще и зону выхода.

В предпочтительном варианте исполнения вытеснитель при этом удаляют из экструдера вместе с летучими соединениями, создавая пониженное давление pabs, составляющее менее 500 мбар, особо предпочтительно менее 100 мбар.

В качестве вытеснителей предпочтительно применять азот, благородный газ или диоксид углерода, особо предпочтительно азот.

В предпочтительном варианте исполнения способа согласно изобретению в качестве полимера используют термопластические полимеры, особо предпочтительно по меньшей мере один полимер, выбранный из первой группы (ниже их называют "полимерами с отщеплением"), которую образуют полистирол, сополимеры и привитые сополимеры полистирола, полиакрилаты, полиалкилен и полиамид, и по меньшей мере один полимер, выбранный из второй группы (ниже их называют "полимерами без отщепления"), которую образуют поликарбонат, полиэфиркарбонат и полиалкилентерефталат; особо предпочтительно применять сочетание привитого сополимера акрилонитрил-бутадиен-стирола (АБС) и поликарбоната.

В еще одной форме исполнения способа согласно изобретению применяют по меньшей мере два полимера, выбранные из группы полимеров с отщеплением, которую образуют полистирол, сополимеры и привитые сополимеры полистирола, полиакрилаты и полиалкилен, в особенности предпочтительно применять сочетание привитого сополимера акрилонитрил-бутадиен-стирола и полиамида.

В обеих указанных формах исполнения предпочтительно применяют полимеры с отщеплением, выбранные из группы, которую образуют привитые сополимеры акрилонитрил-бутадиен-стирола (АБС), полиметилметакрилат и полипропилен.

В предпочтительном варианте способа пропорция смешивания двух полимерных компонентов - между отщепляющим мономеры полимером и другим, не отщепляющим мономеры - составляет от 1 к 10 до 2 к 1.

Также предпочтителен способ, отличающийся тем, что в качестве экструдера используют двухвалковый или многовалковый шнековый экструдер, в особенности двухвалковый шнековый экструдер. Особо предпочтителен в качестве шнекового экструдера двухвалковый шнековый экструдер с одинаковым направлением вращения валков.

В процессе компаундирования, осуществляемого из существующего ранее уровня техники, например, со смесью поликарбоната и АБС, где доля поликарбоната составляет ок. 50%, можно добиться лишь эффективности дегазации, составляющей менее 58%, при условии, что остаточное содержание отщепленного 1,3-бутадиена не превысит максимальной желательной величины. Способ согласно изобретению, что неожиданно, позволяет при равной производительности работы с той же смесью полимеров добиться эффективности дегазации в 68%, а обратное отщепление оказывается даже еще ниже (см. таблицы 2 и 3). Если попытаться добиться эффективности дегазации в 68%, применяя обычную технологию, то остаточное содержание 1,3-бутадиена возрастет примерно на 300%.

Экструдер, применение которого особо предпочтительно, обладает соотношением длины шнекового валка к его диаметру, составляющим от 32 до 44. Наилучших результатов удавалось добиться при соотношении длины шнекового валка к диаметру, равном 36.

Согласно особо предпочтительному варианту исполнения экструдер имеет по меньшей мере одну зону расплавления, одну-две зоны дегазации и одну-две зоны смешения для селективного вытеснителя, а также зону вывода.

Самого лучшего результата удалось добиться при работе по наиболее предпочтительному способу, в котором количество вытеснителя составляло от 0,1% до 0,5% от суммарного расхода исходных веществ.

Согласно еще одному предпочтительному варианту исполнения способа зоны смешения вытеснителя выполнены так, что они заполнены расплавом.

Очень хорошие результаты получали также при работе согласно еще одному предпочтительному варианту способа при добавлении вытеснителя в заполненные расплавом участки шнека, прямо в зону смешения или непосредственно перед зоной смешения шнека.

Для введения вытеснителя со смешением предпочтительны шнековые элементы, которые обеспечивают частое перемещение потоков расплава и широкое распределение времени пребывания. Очень хороших результатов удавалось добиться с зубчатыми смесительными элементами. Кроме того, для введения вытеснителя с перемешиванием можно применять, например, шнековые смесительные элементы, месильные блоки, диски-эксцентрики, элементы обратной подачи и т.д.

Ниже следует пояснение изобретения на основе чертежа, изображающего пример исполнения, где показано схематическое изображение в продольном разрезе экструдера с двумя шнеками для применения способа согласно изобретению.

Примеры

Экструдер с двумя шнеками имеет состоящий из 11 частей корпус, в котором расположены 2 валка (не показаны), вращающихся в одном направлении, входящие с зацепление друг с другом. Компоненты, подлежащие компаундированию, подают в экструдер через входное отверстие 1, находящееся в части корпуса 2. Части корпуса 9 и 11 содержат по одному отверстию 14, 16, которое подключено к устройству дегазации (не показано). Части корпуса 7 и 10 имеют по одному соединению 13, 15, через которые подают вытеснитель - азот.

Последняя из частей корпуса 12 образует зону вывода (выходную зону), в конце которой из экструдера выходит продукт, прошедший компаундирование и дегазацию.

В области частей корпуса 4-6 находится зона плавления с элементами замеса на шнековом валу.

Между элементами подачи на шнековом валу в области частей корпуса 7 и 10 расположены элементы смешения.

В области частей корпуса 9 и 11 под отверстиями для дегазации 14, 16 шаг резьбы в каждом случае больше, чем наружный диаметр шнека.

В частях 3 и 8 расположены зоны подачи для гранулята (3) или для расплава (8).

Остаточное содержание летучих компонентов (1,3-бутадиена, акрилнитрила, стирола, 4-винил-1-циклогексена, этилбензола, хлорбензола) определяли с помощью газовой хроматографии с парофазным анализом. Для этого образец материала растворяют в γ-бутиролактоне и анализируют с помощью газовой хроматографии с парофазным анализом. В качестве детектора применяли пламенно-ионизационный детектор. Количественную оценку осуществляли с помощью инертного стандарта. Рабочий диапазон методики зависит от конкретного вещества и находится в пределах 0,1-500 мг/кг. Предел обнаружения для 1,3-бутадиена составлял 0,1 мг/кг, для остальных веществ 5 мг/кг.

В 50 образцах гранулята определили количество нерасплавленных частиц, для чего 50 зерен гранулята (размер ок. 3 мм × 3 мм × 3 мм) исследовали с помощью микроскопа на наличие нерасплавленных частиц исходных веществ и подсчитали обнаруженные частицы.

Пример 1 (сравнение)

Компаундирование поликарбоната (ПК) и привитого сополимера акрилонитрил-бутадиен-стирола (АБС) (содержание ПК ок. 50 вес.%; тип ПК: Макролон 2600, Производитель Bayer MaterialScience AG; АБС, тип: эмульсионный АБС с содержанием остаточных мономеров ок. 1000 частей на млн) с исходной концентрацией летучих соединений в 660 частей на млн сначала осуществляют в двухвалковом шнековом экструдере типа ZSK 120 (Coperion Werner & Pfleiderer) с применением способа, известного из существующего ранее уровня техники, т.е. без добавления вытеснителя.

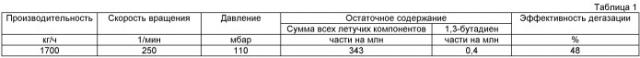

Все полимерные компоненты и добавки (средства, способствующие извлечению из формы, термостабилизатор, антиоксиданты) ввели в загрузочную воронку в первой части корпуса. В предпоследней части корпуса провели дегазацию расплава. Параметры процесса и значения остаточного содержания представлены в следующей таблице 1.

При вышеуказанной производительности добились эффективности дегазации всего лишь в 48%.

Эффективность дегазации рассчитывали по следующей формуле:

Пример 2 (сравнение)

Компаундирование ПК/АБС (ок. 50% содержания ПК) осуществляли, как и в примере 1, с исходной концентрацией летучих соединений в 660 частей на млн в ZSK 58Мс (Coperion Werner & Pfleiderer) известным ранее способом.

Все компоненты ввели в загрузочную воронку в первой части корпуса. В предпоследней части корпуса провели дегазацию расплава. Провели два ряда экспериментов:

1-я серия экспериментов: варьирование скорости вращения

2-я серия экспериментов: варьировали давление дегазации

Параметры процесса и значения остаточного содержания представлены в таблице 2.

Результаты:

1-я серия экспериментов: увеличивая скорость вращения, что означает то же, что и возрастание подачи энергии, суммарное остаточное содержание летучих соединений падало, однако содержание отщепленного 1,3-бутадиена возрастало выше 1 части на млн. Максимальная эффективность дегазации, при которой содержание 1,3-бутадиена удалось удержать ниже 1 части на млн, составило 59%.

2. 2-я серия экспериментов: снижая давление, не удалось добиться повышения эффективности дегазации по сравнению с 1-й серией экспериментов.

Кроме того, в конечных продуктах первой и второй серий экспериментов находилось от 18 до 44 крупных нерасплавленных частиц полимера на 50 образцов гранулята.

Пример 3 (сравнение с 2 зонами дегазации)

Компаундирование ПК/АБС (ок. 50% содержания ПК, компоненты, как и в примере 1) осуществляли с исходной концентрацией летучих соединений в 990 частей на млн в двухвалковом шнековом экструдере типа ZSK 32Мс (Coperion Werner & Pfleiderer) с вакуумной дегазацией после зоны расплавления в двух местах.

Все полимерные компоненты и добавки (средства, способствующие извлечению из формы, термостабилизатор, антиоксиданты) ввели в загрузочную воронку в первой части корпуса. Параметры процесса и значения остаточного содержания представлены в таблице 3.

Результат:

При наличии двух зон дегазации повысить эффективность дегазации не удалось.

Пример 4 (сравнение с 1 зоной дегазации и 1 подачей газа-вытеснителя)

Компаундирование ПК/АБС (ок. 50% содержания ПК, компоненты, как и в примере 1) осуществляли с исходной концентрацией летучих соединений в 990 частей на млн в двухвалковом шнековом экструдере типа ZSK 32Мс (Coperion Werner & Pfleiderer) с вакуумной дегазацией и подачей газа-вытеснителя, причем подачу газа-вытеснителя в расплав полимера осуществляли до дегазации.

Все полимерные компоненты и добавки (средства, способствующие извлечению из формы, термостабилизатор, антиоксиданты) ввели в загрузочную воронку в первой части корпуса. Параметры процесса и значения остаточного содержания представлены в таблице 4.

Результат:

Эффективность дегазации по сравнению с примерами 1-3 удалось повысить, сохраняя при этом низкое остаточное содержание 1,3-бутадиена. На 50 частиц гранулята, однако, еще приходилось по 4-11 нерасплавленных частиц.

Пример 5 (согласно изобретению с 2 зонами дегазации и 1 подачей газа-вытеснителя)

Компаундирование ПК/АБС (ок. 50% содержания ПК, компоненты, как и в примере 1) осуществляли с исходной концентрацией летучих соединений в 990 ppm в двухвалковом шнековом экструдере типа ZSK 32Мс (Coperion Werner & Pfleiderer) с двукратной вакуумной дегазацией и подачей газа-вытеснителя в расплав полимера, причем подачу газа-вытеснителя в расплав полимера осуществляли между двумя зонами дегазации.

Все полимерные компоненты и добавки (средства, способствующие извлечению из формы, термостабилизатор, антиоксиданты) ввели в загрузочную воронку в первой части корпуса. Параметры процесса и значения остаточного содержания представлены в таблице 5.

Результат:

Эффективность дегазации по сравнению с примерами 1-4 удалось повысить, сохраняя при этом низкое остаточное содержание 1,3-бутадиена. На 50 частиц гранулята приходилось всего по 4-8 нерасплавленных частиц.

Пример 6 (согласно изобретению с 2 зонами дегазации и 2 вводами газа-вытеснителя)

Компаундирование ПК/АБС (ок. 50% содержания ПК, компоненты, как и в примере 1) осуществляли с исходной концентрацией летучих соединений в 671 частей на млн в двухвалковом шнековом экструдере типа ZSK 32Мс (Coperion Werner & Pfleiderer) с подачей газа-вытеснителя согласно изобретению (см. чертеж).

Все полимерные компоненты и добавки (средства, способствующие извлечению из формы, термостабилизатор, антиоксиданты) ввели в загрузочную воронку в первой части корпуса. В двух местах в расплав вводили по 0,5% азота относительно 168,5 кг/ч исходных веществ. Параметры процесса и значения остаточного содержания представлены в нижеследующей таблице 6.

С помощью способа согласно изобретению в соответствии с примером 6 изготовили компаунд с очень низким остаточным содержанием летучих соединений и хорошими механическими и реологическими свойствами. Эффективность дегазации составляла 68,2% при одновременно очень низком содержании 1,3-бутадиена (0,6 частей на млн).

При производительности 168,5 кг/ч (что при масштабировании соответствует производительности, с которой в настоящее время работает двухшнековый экструдер с той же плотностью момента силы в обычных способах) в 50 образцах гранулята нашли всего одну нерасплавленную частицу.

1. Способ компаундирования, по меньшей мере, двух полимеров с суммарным остаточным содержанием летучих соединений, составляющим менее 1 вес.%, причем под термической нагрузкой от полимера отщепляются мономеры или олигомеры с применением валкового шнекового экструдера, в котором полимерные компоненты смешивают, расплавляют и освобождают от летучих компонентов, отличающийся тем, что(i) экструдер имеет, по меньшей мере, одну зону расплавления, по меньшей мере, две зоны дегазации и, по меньшей мере, одну зону смешения для селективного вытеснителя, и(ii) дегазацию осуществляют с применением инертного вытеснителя, который подают в расплав полимеров и удаляют из экструдера вместе с летучими соединениями.

2. Способ по п.1, отличающийся тем, что вытеснитель удаляют из экструдера вместе с летучими соединениями, создавая пониженное давление pabs, составляющее менее 500 мбар.

3. Способ по п.1, отличающийся тем, что в качестве вытеснителя применяют азот, благородный газ или диоксид углерода.

4. Способ по п.1, отличающийся тем, что полимеры представляют собой термопластичные полимеры.

5. Способ по п.1, отличающийся тем, что в качестве полимеров применяют, по меньшей мере, один полимер, выбранный из первой группы ("полимеры с отщеплением"), которую образуют полистирол, сополимеры и привитые сополимеры полистирола, полиакрилаты, полиалкилен и полиамид, и, по меньшей мере, один полимер, выбранный из второй группы ("полимеры без отщепления"), которую образуют поликарбонат, полиэфиркарбонат и полиалкилентерефталат.

6. Способ по п.5, отличающийся тем, что в качестве полимера применяют комбинацию привитого сополимера акрилонитрил-бутадиен-стирола и поликарбоната.

7. Способ по п.1, отличающийся тем, что в качестве полимеров применяют, по меньшей мере, два полимера, выбранных из группы полимеров с отщеплением, которую образуют полистирол, сополимеры и привитые сополимеры полистирола, полиакрилаты, полиалкилен и полиамид.

8. Способ по п.1, отличающийся тем, что пропорция смешивания двух полимерных компонентов между отщепляющим мономеры полимером и другим, не отщепляющим мономеры, составляет от 1 к 10 до 2 к 1.

9. Способ по п.1, отличающийся тем, что добавление вытеснителя и удаление летучих компонентов осуществляют в несколько этапов, в особенности в два или три этапа, особо предпочтительно в два этапа.

10. Способ по п.1, отличающийся тем, что в качестве экструдера используют двухвалковый или многовалковый шнековый экструдер, в особенности двухвалковый шнековый экструдер.

11. Способ по п.10, отличающийся тем, что шнековый экструдер представляет собой двухвалковый шнековый экструдер с одинаковым направлением вращения валов.

12. Способ по п.1, отличающийся тем, что используемый экструдер обладает соотношением длины шнекового вала к его диаметру, составляющим от 32 до 44.

13. Способ по п.1, отличающийся тем, что применяют экструдер, который имеет, по меньшей мере, одну зону расплавления, две зоны дегазации, одну-две зоны смешения для селективного вытеснителя, а также зону вывода.

14. Способ по п.1, отличающийся тем, что применяют экструдер, который имеет, по меньшей мере, одну зону расплавления, две зоны дегазации, две зоны смешения для селективного вытеснителя, а также зону вывода.

15. Способ по п.1, отличающийся тем, что количество вытеснителя составляет от 0,1 до 0,5% относительно общего расхода исходных веществ.

16. Способ по одному из пп.1-15, отличающийся тем, что добавление вытеснителя в участки шнека, заполненные расплавом, происходит в зоне смешения или непосредственно перед зоной смешения шнека.