Способ разложения кальцийсодержащего минерального сырья

Иллюстрации

Показать всеИзобретение относится к технологии переработки кальцийсодержащего сырья. Проводят галогенирование исходного сырья при нагревании газообразным бромом с образованием бромида кальция и бромида железа (II). Затем проводят окисление бромида кальция 10-кратным избыточным количеством кислорода от стехиометрически необходимого при температуре >742°С с выделением оксида кальция и газообразного брома. Газообразный бром возвращают в технологический цикл на стадию галогенирования исходного кальцийсодержащего сырья. Техническим результатом является выделение оксида кальция и рециклинг реагента, используемого при разложении кальцийсодержащего минерального сырья. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение может быть использовано в технологии переработки кальцийсодержащего минерального сырья, в частности концентратов щелочных титансодержащих руд, энергетических зол.

Известны различные способы комплексной гидрометаллургической переработки титанокальциевого сырья (Калинников В.Т., Николаев А.И., Захаров В.И. Гидрометаллургическая комплексная переработка нетрадиционного титано-редкометалльного и алюмосиликатного сырья. - Апатиты: Изд-во КНЦ РАН, 1999. - 225 с). Для разложения такого сырья, к которому относятся перовскит (CaTiO3) и сфен (CaTiSiO5), обычно используют автоклавное выщелачивание серной, азотной, соляной или фтористоводородной кислотами.

Разложение 75-85%-й серной кислотой (жидкофазная сульфатизация) с расходом 3-4 т на 1 т перовскитового концентрата проводится при температуре 140-150°С в течение 1.0-1.5 ч (А.С. 1366476 СССР. Способ переработки перовскитового концентрата. Бюл. №2, 1988). Кальций после сернокислотного вскрытия минерала находится в твердой фазе в виде гипса. Полученную пульпу разбавляют водой до содержания 800-1000 г/л H2SO4, выдерживают в течение 1-2 ч, а затем фильтруют при температуре 60-90°С. Недостатками сернокислотного способа переработки являются большие материальные потоки и объемы отходящих растворов, а также выделение кальция в виде гипса, который как строительный материал годен только для внутренней отделки зданий и находит ограниченное применение по сравнению с другими распространенными издавна кальцийсодержащими материалами: карбонатом кальция и цементом на основе кальцийсиликата.

Разложение сфенового концентрата 15-25%-й азотной кислотой проводится в автоклаве под давлением Р=0.12-0.24 МПа при температуре 110-130°С в течение 5 ч (Патент РФ №2196736 от 20.01.2003). Затем реакционную массу охлаждают до 20-25°С и фильтруют с отделением титансодержащего твердого остатка. Фильтрат представляет собой раствор нитрата кальция с небольшим содержанием кислоты. Для возвращения азотной кислоты в оборот возможно использование электродиализа с получением раствора ~5-6 моль/л HNO3 и гидроксида кальция, либо обработка нитрата кальция серной кислотой и отделение полученного гипса. Однако в первом случае необходимы прямые затраты электрической энергии, а во втором - дополнительный расход серной кислоты.

Разложение титанокальциевого сырья 35.5-40%-й соляной кислотой в герметичном аппарате проводится при температуре 75-100°C и начальном давлении 0.2-0.5 МПа, процесс ведется в противотоке (Патент РФ №2149908 от 27.05.2000). Время вскрытия перовскитового концентрата 6-8 ч, сфенового концентрата - 4-6 ч. В результате кальций переходит в раствор в виде хлорида кальция. Недостатками способа являются проблемы с регенерацией соляной кислоты и утилизацией сбросных растворов.

Общими недостатками известных гидрометаллургических способов вскрытия кальцийсодержащего минерального сырья являются низкая удельная производительность процессов и связанная с этим их большая длительность и периодичность, использование повышенного давления и автоклавного оборудования, сложность регенерации кислот и необходимость утилизации сбросных растворов.

При разложении сфенового концентрата фтористоводородной кислотой (Патент РФ №2058408 от 20.04.1996) в составе бифторида аммония твердую смесь нагревают в реакторе при температуре 190°С в течение 2 ч. Затем профторированный концентрат прокаливают в течение 0.5 ч при температуре 650°С для возгонки летучих фторидов титана и кремния. Кальций в результате фторирования образует нелетучий CaF2 и входит в состав шлама, другими основными компонентами которого являются фториды железа (II, III), алюминия, магния, натрия, калия. Для регенерации фторводорода шлам нагревают в присутствии водяного пара при температуре 800-840°С в течение 3-5 ч. Фторид кальция при этом практически не разрушается. Основными недостатками способа являются большая продолжительность процессов фторирования исходного сырья и пирогидролиза фторидного шлама, а также сложность получения фторводорода из фторида кальция.

Предлагаемое изобретение направлено на решение задачи выделения кальция в составе его оксида или карбоната и рециклинга реагента, используемого при разложении кальцийсодержащего минерального сырья.

Поставленная задача решается путем галогенирования при нормальном давлении и повышенной температуре кальцийсодержащего минерального сырья газообразным бромом или бромом с восстановителем. Образующийся бромид кальция характеризуется высокой растворимостью в воде (59.4 г в 100 г при 0°С) и может быть отделен от нерастворимых компонентов, например, отмывкой. Выделенный бромид кальция затем подвергается окислению кислородом с выделением брома и получением оксида кальция.

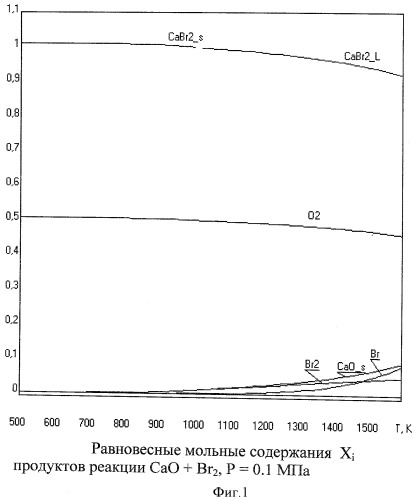

На стадии галогенирования кальцийсодержащего минерального сырья газообразным бромом без восстановителя (фиг.1) при температуре < 742°С (температура плавления CaBr3 при нормальных условиях) в общем случае протекают следующие экзотермические реакции:

CaO(cr)+Br2→CaBr2(cr)+½O2

CaTiO3+Br2→CaBr2(cr)+½O2+TiO2(cr)

CaTiSiO5+Br2→CaBr2(cr)+½O2+TiO2(cr)+SiO2(cr)

Содержащиеся в кристаллах или в механической смеси оксиды титана, алюминия, кремния бромированию не подвергаются. Оксиды железа бромируются вместе с оксидом кальция.

При галогенировании газообразным бромом кальцийсодержащего минерального сырья при температуре >742°С образующийся бромид кальция находится в расплавленном состоянии.

На стадии галогенирования кальцийсодержащего минерального сырья газообразным бромом с восстановителем (активный к кислороду легко доступный элемент (С, Al, Ti, Si) или его субоксид, например, СО) либо бромидами этих элементов (например, CnBrm, AlBr3, TiBr4, SiBr4) протекают реакции

CaTiO3+Br2+3CO→CaBr2+3CO2+TiBr4

CaTiO3+2AlBr3→CaBr2+TiBr4+Al2O3

CaSiTiO5+2AlBr3→CaBr2+TiBr4+SiO2+Al2O3

Галогенированию газообразным бромом, кроме кальция, подвергается дополнительно титан и другие компоненты кальцийсодержащего минерального сырья, за исключением упорных к галогенированию алюмосиликатов, используемых промышленностью в качестве огнеупоров (муллиты, минералы группы силлиманита).

Бромид кальция, в отличие от фторида и хлорида кальция, подвергается окислению кислородом с образованием брома и оксида кальция при температуре >742°С в эндотермической реакции:

CaBr2+n/2O2=CaO+Br2+(n-1)/2O2

Для увеличения выхода брома окисление рекомендуется выполнять многократным избыточным количеством кислорода (воздуха) (n > 10) от стехиометрически необходимого (фиг.2).

Таким образом, предлагаемое изобретение позволяет решить задачу возврата в технологический цикл галогенирующего реагента и получить оксид или карбонат кальция. В последнем случае попутно решается задача захоронения углекислого газа в форме твердого продукта.

Пример 1.

100 г перовскитового концентрата, содержащего мас.% СаО 40.6, TiO2 52.1, SiO2 3.20, Fe2O3 1.41, Al2O3 0.76, MgO 0.45, при температуре 800°С и давлении 0.1 МПа галогенируется газообразным бромом в течение 30 минут в расплаве бромида кальция. Скорость подачи газообразного брома в реактор - 3.96 г/мин. В результате галогенирования получают 145 г бромида кальция и 3.8 г бромида железа (II). Состав остатка оксидов после галогенирования, мас.% TiO2 89.8, SiO2 5.52, Al2O3 1.30, MgO 0.78.

145 г бромида кальция окисляют кислородом в расплаве при температуре 800°С в течение 30 минут. Скорость подачи кислорода в реактор окисления - 3.9 г/мин. В результате окисления бромида кальция получают 40.6 г оксида кальция и 116 г брома. Бром возвращают на стадию галогенирования перовскитового концентрата.

Пример 2.

100 г золы ТЭЦ, содержащей мас.% СаО 47.6, Fe2O3 23.9, SiO2 12.5, MgO 7.54, Al2O3 3.65, TiO2 0.39, при температуре 730°С и давлении 0.1 МПа галогенируется газообразным бромом в течение 30 минут. Скорость подачи газообразного брома в реактор - 6.13 г/мин. В результате галогенирования получают 170 г бромида кальция и 64.6 г бромида железа (II). Состав остатка оксидов после галогенирования, мас.% SiO2 43.9, MgO 26.5, Al2O3 12.8, TiO2 1.37.

170 г бромида кальция окисляют кислородом в расплаве при температуре 800°С в течение 30 минут. Скорость подачи кислорода в реактор окисления - 4.5 г/мин. В результате окисления бромида кальция получают 47.6 г оксида кальция и 134 г брома. Бром возвращают на стадию галогенирования золы.

Пример 3.

100 г перовскитового концентрата, содержащего мас.% СаО 40.6, TiO2 52.1, SiO2 3.20, Fe2O3 1.41, Al2O3 0.76, MgO 0.45, смешивают с 16 г кокса и галогенируют газообразным бромом в расплаве бромида кальция при температуре 800°С и давлении 0.1 МПа в течение 30 минут. Скорость подачи газообразного брома в реактор - 11 г/мин.

В результате галогенирования получают 145 г бромида кальция, 239.9 г тетрабромида титана, 3.8 г бромида железа (II) и 3.98 г бромида алюминия. Негалогенирующийся остаток представляет собой смесь оксидов кремния и магния.

145 г бромида кальция окисляют кислородом в расплаве при температуре 800°С в течение 30 минут. Скорость подачи кислорода в реактор окисления - 3.9 г/мин. В результате окисления бромида кальция получают 40.6 г оксида кальция и 116 г брома. Бром возвращают на стадию галогенирования перовскитового концентрата.

Перечень чертежей

Фиг.1. Равновесные мольные содержания Xi продуктов реакции СаО+Br2,

Р=0,1 МПа.

Фиг.2. Равновесные мольные содержания Xi продуктов реакции CaBr2+5O2, Р=0.1 МПа.

1. Способ разложения кальцийсодержащего минерального сырья с выделением оксида кальция, включающий галогенирование исходного сырья при нагревании газообразным бромом с образованием бромида кальция и бромида железа (II), окисление бромида кальция 10-кратным избыточным количеством кислорода от стехиометрически необходимого при температуре >742°С с выделением оксида кальция и газообразного брома, который возвращают в технологический цикл на стадию галогенирования исходного кальцийсодержащего сырья.

2. Способ по п.1, отличающийся тем, что галогенирование кальцийсодержащего сырья ведут при нагревании газообразным бромом при температуре <742°С с образованием твердого бромида кальция и бромида железа (II).

3. Способ по п.1, отличающийся тем, что галогенирование кальцийсодержащего сырья ведут при нагревании при температуре >742°С с образованием бромида кальция в расплавленном состоянии и бромида железа (II).

4. Способ по п.2, отличающийся тем, что галогенирование кальцийсодержащего сырья газообразным бромом проводят в присутствии восстановителя - кокса или окиси углерода с образованием бромидов кальция, железа (II), алюминия и титана.

5. Способ по п.4, отличающийся тем, что галогенирование кальцийсодержащего сырья ведут при нагревании газообразным бромом при температуре >742°С с образованием бромида кальция в расплавленном состоянии и бромида железа (II).