Вентиль трубопроводный

Иллюстрации

Показать всеИзобретение относится к арматуростроению и предназначено для использования в качестве запорной арматуры на трубопроводах по перекачке агрессивных жидкостей и составов с повышенным содержанием механических примесей и склонностью к образованию отложений внутри вентилей и кранов. Вентиль трубопроводный состоит из корпуса, шпинделя с запорным элементом и маховиком, корпуса сальникового узла со сквозным отверстием и полостью для герметизирующего материала, прижимной втулки. Диаметр сквозного отверстия корпуса сальникового узла превышает диаметр шпинделя на величину, превосходящую величину эксцентриситета шпинделя в этой зоне в 2 раза. На шпинделе между сальниковым материалом и торцевой частью полости корпуса сальникового узла размещена герметизирующая шайба с внутренним диаметром, превышающим диаметр шпинделя на величину посадки с зазором. Внешний диаметр шайбы и диаметр полости корпуса сальникового узла рассчитываются по определенным зависимостям. Изобретение направлено на продление срока службы проходных запорных вентилей при неблагоприятных условиях эксплуатации. 2 ил.

Реферат

Предлагаемое изобретение относится к трубопроводной арматуре и предназначено для использования в качестве запорной арматуры на трубопроводах по перекачке агрессивных жидкостей и составов с повышенным содержанием механических примесей и склонностью к образованию отложений внутри вентилей и кранов.

Известен вентиль трубопроводный /Современные конструкции трубопроводной арматуры. Котелевский Ю.М., Экслер и др. - М.: Недра, 1970, стр.328 (рис.14 на стр.76)/, состоящий из корпуса, шпинделя с запорным элементом и маховиком, крышки с сальниковым узлом и с ответной ходовой резьбой шпинделя. Сквозное отверстие в корпусе сальникового узла (в крышке вентиля) служит для центровки шпинделя, поэтому его диаметр соответствует диаметру сквозного отверстия, а именно минимально его превышает, на доли миллиметра. В противном случае - при увеличении кольцевого зазора между ними, сальниковый материал, особенно в форме шнуровой набивки из льна и графитовой смазки, будет попадать в этот кольцевой зазор. Это приведет к снижению качества уплотнения сальникового материала, к пропускам трубопроводной жидкости через него. К тому же сальниковый материал в этом зазоре будет располагаться неравномерно по окружности, мешая тем самым плавному вращению шпинделя с помощью маховика.

С другой стороны, на многих производствах шпиндель изготавливается литейным способом без последующей проверки степени его прямолинейности. Даже незначительная вогнутость шпинделя ведет к его несвободному вращению из-за его эксцентричности в зоне сквозного отверстия в корпусе сальникового узла (СУ). В этой зоне шпиндель будет описывать круг большего диаметра, чем сквозное отверстие в корпусе сальникового узла. При имеющемся люфте (промежуток между деталями) в ходовой резьбовой паре между шпинделем и корпусом СУ незначительная вогнутость и эксцентричность вращения шпинделя еще возможны. Со временем эксплуатации вентиля в кольцевом зазоре между шпинделем и корпусом СУ образуются отложения из элементов перекачиваемой жидкости (соли, механические примеси). Силы трения вращения шпинделя относительно частей корпуса СУ - сквозного отверстия и ходовой резьбы - возрастают и в какой-то момент превышают усилие руки человека по вращению шпинделя - вентиль выходит из работоспособного состояния.

Известен запорный вентиль по патенту РФ на изобретение №2185556 (опубл. 06.07.2000), в котором на шпинделе между сальниковым материалом и корпусом сальникового узла размещена герметизирующая шайба. Этот элемент в данной конструкции не имеет подвижности (люфта) в поперечном шпинделю направлении, поэтому запорный вентиль имеет все те же недостатки, присущие известным вентилям трубопроводной арматуры.

Задачей заявляемого изобретения является изменение сальникового узла трубопроводного вентиля для его эффективной и длительной работы при техническом несовершенстве шпинделя и образовании во время эксплуатации вентиля отложений между шпинделем и корпусом сальникового узла.

Техническим результатом поставленной задачи является достижение в новой конструкции вентиля многократного снижения силы трения между шпинделем с эксцентриситетом и корпусом сальникового устройства при повороте шпинделя вокруг своей оси.

Технический результат по изобретению достигается тем, что в известной конструкции трубопроводного вентиля, содержащего корпус, шпиндель с запорным элементом и маховиком, сальниковый узел, внесены изменения: диаметр сквозного отверстия в корпусе сальникового узла превышает диаметр шпинделя на величину, превосходящую величину эксцентритета шпинделя в этой зоне в 2 раза, а на шпинделе между сальниковым материалом и торцевой частью полости корпуса сальникового узла находится герметизирующая шайба с внутренним диаметром, превышающим диаметр шпинделя на величину посадки с зазором /1/, и с внешним диаметром, определяемым из условия (1), при этом полость корпуса сальникового узла имеет диаметр, определяемый из условия (2):

где dш внеш - внешний диаметр шайбы;

dотв - диаметр сквозного отверстия корпуса СУ;

dшп - диаметр шпинделя;

dпол - диаметр полости корпуса СУ;

Δ - эксцентриситет шпинделя в зоне сквозного отверстия корпуса СУ.

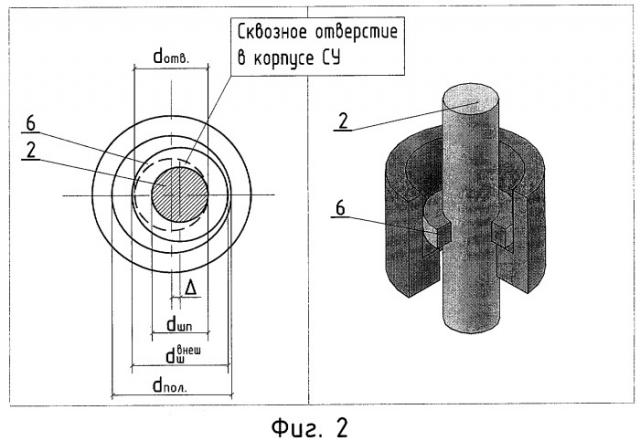

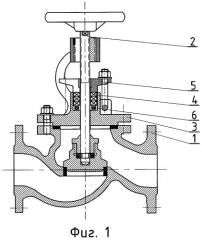

Конструкция вентиля по сущности изобретения дана на фиг.1. На фиг.2 изображено эксцентричное расположение шпинделя в отверстии корпуса СУ. Вентиль трубопроводный состоит из корпуса 1, шпинделя 2 с запорным элементом и маховиком, корпуса сальникового узла 3 со сквозным отверстием и полостью для набивки сальникового материала 4, прижимной втулки 5, герметизирующей шайбы 6.

Диаметр сквозного отверстия корпуса СУ превышает диаметр шпинделя на величину, превосходящую величину эксцентриситета шпинделя в этой зоне в 2 раза. Благодаря этому даже некачественно изготовленный шпиндель по части своей прямолинейности при вращении шпинделя маховиком будет свободно вращаться в сквозном отверстии крышки СУ, не испытывая значительных сил трения о края этого отверстия. Такое вращение шпинделя по внутренней части окружности большего диаметра решает и проблему накапливания отложений. Достаточно небольшого усилия, чтобы пленку из отложений удалить с помощью вращательного движения самого же шпинделя. Такое удаление отложений невозможно в вентилях обычной конструкций, так как в предельно узком кольцевом пространстве образование отложений даже в пленочной форме ведет к многократному росту силы трения между шпинделем и корпусом сальникового узла с полной потерей подвижности шпинделя.

Герметизирующая шайба 6 имеет такие размеры, что плотно облегает шпиндель 2 без потери относительной подвижности, полностью перекрывает кольцевой зазор между шпинделем и сквозным отверстием в корпусе сальникового узла даже при движении в этой зоне шпинделя по эксцентричной траектории (фиг.2), поэтому внешний диаметр шайбы должен превышать величину 2dотв - dшп. Шайба 6 будет двигаться по торцевой части полости корпуса сальникового узла с эксцентриситетом в Δ. На фиг.2 изображено положение шайбы в крайнем правом положении. При вращении шпинделя 2 на 180° шайба займет крайнее левое положение, т.е. сместится на расстояние в 2Δ. Исходя из этого диаметр полости корпуса СУ должен превышать dш внеш на 2Δ.

Предлагаемые новшества были проверены на проходном вентиле Ду=1/2 '' известной конструкции, шпиндель которого при вращении маховиком имел эксцентриситет в 1 мм между осями шпинделя и сквозного отверстия в корпусе сальникового узла.

Исходные параметры вентиля:

⌀ шпинделя dшп=7 мм;

⌀ отверстия в корпусе СУ dотв=8,5 мм;

⌀ полости в корпусе СУ dпол=15 мм;

эксцентриситет между осями Δ=1 мм.

Ревизия вентиля показала, что еще до начала его эксплуатации имелся недостаток, заключающийся в заметном трении шпинделя 2 при его вращении маховиком о края сквозного отверстия корпуса 3 (фиг.1).

Согласно изобретения по вентилю сделаны два изменения:

1. Диаметр сквозного отверстия в корпусе СУ был увеличен до 9,2 мм по формуле: dотв=dшп+2Δ+2δ,

где δ - допуск в 0.1 мм;

dотв=7+2·1+2·0,1=9,2 мм

2. На шпиндель устанавливается герметизирующая шайба со следующими диаметрами:

- внутренний: dш внутр=dшп+δ;

dш внутр=7+0,1=7,1 мм;

- внешний: dш внеш=2dотв-dшп+λ,

где λ - наименьшая из возможных величин перекрытия сквозного отверстия корпуса СУ шайбой.

Величина λ ограничивается только диаметром полости корпуса СУ под сальниковый материал, поэтому определим λ в небольшую величину в 0,6 мм.

dш внеш=2·9,2-7+0,6=12 мм

3. Диаметр полости корпуса СУ определим из условия (2), т.е.

dпол=dш внеш+2Δ+λ;

dпол=12+2·1+0,6=14,6 мм

Расчетная величина dпол является чуть меньшей, чем диаметр полости исходного вентиля в 15 мм, поэтому полость вентиля остается без изменений.

После этих дополнений в конструкции стандартного вентиля полость корпуса СУ заполняется сальниковым материалом 4 и уплотняется прижатием втулкой 5.

Эксплуатация этого вентиля в течение длительного времени на водоводе с повышенным содержанием в воде механических примесей и хлоридных солей показала его безотказную работу:

- достигнуто свободное вращение шпинделя с определенной кривизной в корпусе сальникового узла;

- не наблюдалось образование отложений из солей и мехпримесей в серповидном кольцевом пространстве между шпинделем 2 и корпусом сальникового узла 4.

Технико-экономический результат от внедрения предложенных решений заключается в продлении сроков эксплуатации трубопроводных вентилей в различных областях промышленности.

Список литературы

1. Гузенков П.Г. Детали машин. Учеб. пособие для студентов. - 3-е изд. - М.: Высш. школа, 1982. (см. стр.26).

Вентиль трубопроводный, состоящий из корпуса, шпинделя с запорным элементом и маховиком, корпуса сальникового узла со сквозным отверстием и полостью для герметизирующего материала, прижимной втулки, отличающийся тем, что диаметр сквозного отверстия корпуса сальникового узла превышает диаметр шпинделя на величину, превосходящую величину эксцентриситета шпинделя в этой зоне в 2 раза, а на шпинделе между сальниковым материалом и торцевой частью полости корпуса сальникового узла находится герметизирующая шайба с внутренним диаметром, превышающим диаметр шпинделя на величину посадки с зазором и с внешним диаметром, определяемым из условия (1), при этом полость корпуса сальникового узла имеет диаметр, определяемый из условия (2): где dш внеш - внешний диаметр шайбы;dотв - диаметр сквозного отверстия корпуса СУ;dшп - диаметр шпинделя;dпол - диаметр полости корпуса СУ;Δ - эксцентриситет шпинделя в зоне сквозного отверстия корпуса СУ.