Способ изготовления биологического порошкообразного льдообразующего реагента

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Согласно предложенному способу изготовление биологического порошкообразного льдообразующего реагента осуществляют путем испарения влаги под вакуумом из жидкой микробной или белковой суспензии с начальной температурой 26°С в плоскодонных кюветах с высотой стенок от 30 до 50 мм, содержащих фарфоровые шары диаметром от 3 до 7 мм слоем, составляющим до 50 процентов высоты стенок кювет. При этом, налитая в кюветы суспензия, слоем вдвое меньше высоты слоя шаров, разбивается шарами на множество небольших объемов с последующим укрытием кювет нетканым материалом. Далее осуществляется процесс высушивания продолжительностью от 9,0 до 12,5 часов при непрерывном, регулируемом вакуумировании и контролируемом по остаточному давлению в камере на четырех временных этапах высушивания. Предложенный способ позволяет получить конечный продукт в удобной для эксплуатации порошкообразной форме и обеспечить высокую стабильность реагента при хранении. 5 табл.

Реферат

Изобретение относится к биотехнологии, в частности к способам получения биологических порошкообразных льдообразующих реагентов, и может быть использовано в прикладной микробиологии, в пищевой промышленности, в средствах экологического мониторинга.

Известен способ [Пушкарь Н.С., Белоус A.M., Цветков И.Д. Теория и практика криогенного и сублимационного консервирования. Киев. Наукова Думка, 1984; Mellor J.D. Fundamentals of freeze - driyng. Acad. Press., N.J. 1978], состоящий в получении порошкообразных термолабильных биопрепаратов путем сублимационного высушивания, используемый в прикладной микробиологии, биотехнологии и пищевой промышленности, предусматривающий замораживание микробной культуры (биопрепарата, пищевого продукта и т.д.) с последующим обезвоживанием биомассы путем удаления влаги под вакуумом и измельчением сухого продукта.

К недостаткам этого способа следует отнести повреждение структуры клеток и биополимеров при замораживании биоматериалов и измельчении обезвоженных продуктов, приводящие к гибели части микробной популяции и(или) инактивации биологически активных молекул [Calcott Р.Н., Lee S.K., Macliod R.A. The effect of cooling and normino rotes on the survival of a variety of bacteria. - Can. J. Microbiol., 1976. V.22. №1., P.106-109; Белоус A.M., Бондаренко В.А. Структурные изменения биологических мембран при охлаждении. Киев. Наукова Думка, 1982, С.211-212].

К веществам, претерпевающим значительные повреждения при замораживании - оттаивании, а также при измельчении, относятся биологические льдообразующие реагенты, представляющие собой биопрепараты, содержащие бактерии Pseudomonas syringae, Pseudomonas fluorescens или Erwinia herbicola, либо выделенные из них специфические белковые комплексы, формирующие гетерогенные центры нуклеации (ЦН) и обладающие способностью кристаллизовать переохлажденную воду.

Также известен способ [Патент РФ №2000111731. Способ обезвоживания культур микроорганизмов в потоке теплоносителя], состоящий в конвективном обезвоживании микробных культур с использованием прямоструйной форсунки диаметром 0,5 мм, работающей при давлении воздуха 0,12 Па и при капельной подаче исходного продукта на распыл с расходом, примерно, 120 капель/мин.

К недостаткам данного способа следует отнести гибель значительной части микробной популяции, особенно бактерий вегетативной природы, вследствие термоинактивации при обезвоживании теплоносителем с температурой свыше 50°C.

Технические приемы, применяемые для повышения выживаемости микробных культур при конвективном обезвоживании и заключающиеся в использовании концентрированного исходного продукта, диспергирующих устройств повышенного давления (скорости вращения), снижении температуры и влажности газа-теплоносителя, использовании двухступенчатых сушилок, приводят к значительному снижению производительности процесса, увеличению его длительности и энергонапряженности, и, как следствие, к повышению стоимости сушильного оборудования и производимого на нем продукта [Карпов A.M., Улумиев А.А. Сушка продуктов микробиологического синтеза. М., 1982. - С.56-57].

Также известен способ [Патент РФ №2187053. Способ непрерывной сублимационной сушки термолабильных материалов], состоящий в образовании и замораживании гранул капиллярно пористого материала в вакууме, подсушку его в поле инфракрасного излучения до образования сухой корки. Подсушку материала осуществляют инфракрасным полем СВЧ в верхней части подвижного слоя на протяжении всего процесса высушивания.

К недостаткам этого способа следует отнести инактивацию термолабильного биоматериала при замораживании, инфракрасном облучении и измельчении гранул (размеры гранул до 0,5 см).

Наиболее близким по технической сущности является [Патент РФ №2108382. Способ сушки биопрепарата в ампулах], состоящий:

- в использовании в качестве уловителя влаги конденсатора-вымораживателя с рабочей температурой минус 35°C;

- в размещении ампул в полости камеры;

- в поэтапном понижении давления в камере: на первом этапе в течение 30 минут - на 5-10 мбар, на втором этапе в течение 60 минут - на 0,1 мбар;

- в заполнении камеры газообразным азотом;

- во вторичном понижении давления в камере на 0,01 мбар в течение двух часов.

У известного и заявляемого изобретения общими являются: обезвоживание из жидкого состояния методом испарения влаги под вакуумом; поэтапное снижение давления в камере; использование для обезвоживания сублимационной камеры, конденсатора-вымораживателя и побудителя вакуума; заполнение камеры газообразным азотом.

К недостаткам известного способа следует отнести:

- невозможность получения конечного продукта в виде порошка и необходимость применения сложных и трудоемких операций для его измельчения;

- повышенную инактивацию микробной популяции изменяющимися концентрацией солей и pH, возникающих из-за прерывания процесса сушки с целью снижения пенообразования в ампулах [Конев С.В., Волотовчкий И.Д. Структурные перестройки биологических мембран. - Биомембраны. Рига. Зинатне, 1977. - С.42-46];

- рабочая температура конденсатора-вымораживателя минус 35°C не обеспечивает улавливания большого количества воды одномоментно.

Задачей изобретения является разработка способа изготовления биологического порошкообразного льдообразующего реагента на основе клеток Pseudomonas syringae, Pseudomonas fluorescens, Erwinia herbicola либо выделенных из них белков, инициирующих льдообразование (БИЛ), путем испарения влаги под вакуумом.

Технический результат достигается благодаря тому, что в способе сушки биопрепарата используют:

- для размещения высушиваемого материала - плоскодонные кюветы с высотой стенок 30-50 мм, содержащие фарфоровые шары диаметром от 3 до 7 мм, слоем, составляющим до 50% высоты стенок кювет;

- слой суспензии в межшаровом пространстве кювет по высоте, вдвое меньший высоты слоя шаров - при этом жидкость разбивается на множество небольших объемов, что позволяет после ее высушивания получать порошкообразный продукт;

- для укрывания кювет - нетканый материал, имеющий поверхностную плотность 50-60 г/м2 и воздухопроницаемость 300-320 л/дм2·мин;

- при обезвоживании - суспензию с начальной температурой 26-28°C и конденсатор-вымораживатель с температурой охлаждения минус 52°C;

- четырехэтапное понижение давления в камере, которое контролируют в конце каждого из четырех этапов сушки: на первом этапе через 0,5 часов - до остаточного давления 260-220 Па, по истечении последующих 1,5-3,0 часов сушки (второй этап) до остаточного давления 100-80 Па, в конце последующих 4,0-6,0 часов сушки (третий этап) до остаточного давления 22-10 Па, на четвертом этапе (досушивании), длительностью в 3 часа, остаточное давление в камере 22-10 Па, значение которого поддерживается до окончания сушки;

- непрерывное снижение давления в сублиматоре и его поддержание на оптимальном уровне на этапах сушки, что обеспечивает непрерывность процесса;

- лабораторное сито с размером ячеек 400 мкм для отсева высушенного продукта от фарфоровых шаров;

- газообразный азот или аргон для заполнения камеры по окончании процесса высушивания.

Сущность предлагаемого изобретения заключается в следующем.

Сублимационную установку готовят к процессу, задавая в конденсаторе-вымораживателе рабочую температуру минус 52°С, подавая в полки сушильной камеры теплоноситель с температурой 26°С и включая вакуумный насос.

Плоскодонные кюветы заполняют фарфоровыми шарами диаметром от 3 до 7 мм слоем высотой, составляющей до 50% от высоты стенок кювет.

Приготовленную микробную суспензию, либо суспензию БИЛ, разливают в подготовленные кюветы. Слой суспензии в кювете не должен превышать половину высоты слоя фарфоровых шаров. При этом цельный объем жидкости дробится на множество небольших объемов, что предотвращает вспенивание жидкости при удалении из нее воздуха при создании в камере разрежения, кроме того, контакт жидкости с фарфоровыми шарами обеспечивает дополнительное поступление к ней тепла при создании разрежения и предотвращает ее ускоренное и чрезмерное охлаждение. Кюветы укрывают нетканым фильтрующим материалом и устанавливают на полки камеры.

Камеру герметизируют и по достижении в суспензии температуры 26°С (при необходимости производят нагрев суспензии за счет подачи теплоносителя в полки камеры) создают разрежение. С созданием разрежения в сублиматоре изменяется парциальное давление над поверхностью высушиваемой жидкости и в объеме камеры, вследствие чего происходит испарение влаги из жидкости. Снижение давления в камере регулируемое и постоянно понижается. Процесс снижения давления в камере условно разделен на четыре этапа.

Время 0,5 часа и остаточное давление 260-220 Па первого этапа обусловлены необходимостью предотвращения вспенивания высушиваемой жидкости. Время 1,5-3,0 часа и остаточное давление 100-80 Па второго этапа сушки обусловлены минимальной температурой продукта, что указывает на завершение испарения свободной влаги. Конец третьего (4,0-6,0) часа этапа сушки обусловлен минимальным остаточным давлением (22-10 Па). Четвертый этап - досушивание продукта до необходимой остаточной влажности при остаточном давлении 22-10 Па, который по продолжительности составляет 3,0 часа.

Наличие причинно-следственной связи между совокупностью существующих признаков заявляемого объекта и достигаемым техническим результатом показано в таблице 1.

Изобретение позволяет за счет размещения высушиваемого материала в межшаровом пространстве кювет с последующим их укрытием нетканым материалом, а также за счет постоянно понижающегося давления в камере вести процесс обезвоживания непрерывно и получать сухой порошкообразный биологический льдообразующий реагент, содержащий в своем составе полидисперсные частицы с максимальным диаметром не более 400 мкм, содержащий в функционально-активном состоянии от 78±2 до (79±3)% БИЛ и от 77±1 до (91±1)% бактерий, при остаточной влажности от 3,0 до 5,5 и от 3,2 до 5,5%, соответственно.

Возможность осуществления заявляемого изобретения показано следующими примерами.

Для изготовления биологического порошкообразного льдообразующего реагента используют суспензию бактерий Pseudomonas syringae, Pseudomonas fluorescens, Erwinia herbicola или выделенных из них БИЛ.

Пример 1. Обезвоживание материала (культура бактерий, а также выделенных из них БИЛ) проводили путем испарения влаги под вакуумом в кюветах с высотой стенки 30 мм, содержащих фарфоровые шары диаметром от 3 до 7 мм с высотой слоя 15 мм. Материал наливали в кюветы, заполняя межшаровое пространство высотой слоя 7,5 мм. Кюветы укрывали нетканым материалом, размещали на полках сублиматора и герметизировали камеру. В полки камеры принудительно подводили теплоноситель и нагревали материал до температуры 26°C. Конденсатор-вымораживатель охлаждали до температуры минус 52°C, которую поддерживали в течение всего процесса. Затем создавали разрежение в камере, которое непрерывно понижалось. Контроль за высушиванием осуществлялся по остаточному давлению в камере, создаваемому к концу каждого из четырех этапов сушки, а также по изменению температуры в материале. Параметры процесса обезвоживания приведены в таблице 2.

Как следует из данных таблицы 2, в течение первого этапа сушки остаточное давление в камере составило 220 Па, а за последующие 1,5 часов сушки (второй этап) остаточное давление достигло 80 Па. При этом за 2 часа высушивания температура в материале снизилась до минус 5°C. С увеличением разрежения в камере температура материала повышалась, и в течение последующего третьего этапа сушки ее значение составило 16°С при остаточном давлении, равном 10 Па, которое поддерживалось в течение четвертого этапа сушки. При этом температура материала повысилась с 16 до 24°C. Общее время высушивания составило 9 часов.

По окончании сушки полость камеры заполняют техническим аргоном или азотом и из камеры извлекают кюветы. Содержимое кювет высыпают на сито с размером ячеек 400 мкм и проводят отсев сухого продукта от фарфоровых шаров. Через сетку просеивается весь сухой продукт, что указывает на отсутствие в его составе частиц более 400 мкм. Получаемый при этом биологический порошкообразный реагент фасуют в герметичные укупорки.

По окончании сушки и отсева сухого продукта был проведен качественный анализ полученных реагентов.

Стабильность БИЛ при сушке рассчитывают по формуле:

где Вб - стабильность БИЛ при сушке, процент;

ЛОАлр, ЛОАм - льдообразующая активность БИЛ в реагенте (до сушки) и сухом продукте, соответственно, ЦН/см3;

ρ - плотность суспензии, г/см3;

СО - сухой остаток суспензии, отн. единиц.

Льдообразующую активность, характеризующуюся содержанием центров нуклеации (ЦН), активных при выбранной температуре, оценивают по методике, основанной на методе G.Vali [Vali G. Quantative evaluation of experimental results on the heterogeneous freezing nucleation of supercooled liquids // J. Atmos. Sci. - 1971. - Vol.28. - P.402-409].

Остаточную влажность определяют по количеству потерянной влаги при высушивании пробы льдообразующего реагента до постоянной массы в сушильном шкафу при температуре от 102 до 105°C [Коузов П.А., Скрябина Л.Я. Методы определения физико-химических свойств промышленных пылей. Л. Химия. 1983. - С.83-84].

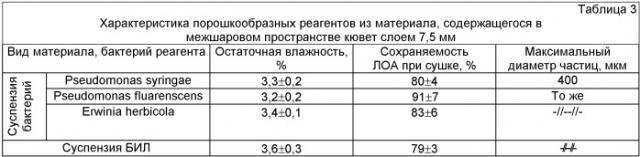

Результаты представлены в таблице 3.

Пример 2. Полученные результаты примера 1 подтверждены в опытах при обезвоживании этого же материала, но размещенного слоем высотой в 12,5 мм в межшаровом пространстве кювет с высотой стенок 50 мм, содержащих фарфоровые шары диаметром от 3 до 7 мм слоем в 25 мм (50% от высоты стенок кювет), укрытых нетканым материалом. Подготовку к обезвоживанию материала проводили, как описано в примере 1. Параметры процесса обезвоживания приведены в таблице 4.

Как следует из данных таблицы 4, увеличение высушиваемого слоя с 7,5 до 12,5 мм потребовало увеличения в 2 раза времени сушки на втором этапе и в 1,5 раза на третьем этапе. Вместе с тем, более медленное создание разрежения в камере привело к понижению температуры материала лишь до 3°C. Процесс досушивания материала при температуре 24°C продолжался 3 часа. Остаточное давление в камере в конце третьего этапа высушивания составило 22 Па, общее время сушки - 12,5 часа. Полученные, отсеянные от шаров, сухие продукты представляли собой порошкообразные льдообразующие реагенты с характеристиками, значения которых приведены в таблице 5.

Из полученных данных (таблица 5) следует, что параметры процесса обезвоживания (таблица 4) позволяют получать порошкообразные льдообразующие реагенты с сохранением от 77 до 88% БИЛ в активном состоянии при их остаточной влажности от 4,5 до 5,3%.

Из представленных в таблице 3 и 5 данных видно, что отработанный режим обезвоживания позволяет получать биологические льдообразующие реагенты в удобной для эксплуатации (фасовка, хранение, применение) порошкообразной форме, кондиционные по влажности для хранения, и обеспечивает высокую стабильность реагента по биологическому признаку (ЛОА). При этом в способе используется обычная сублимационная установка. Высушиваемая жидкость размещается в кюветах в межшаровом пространстве.

| Таблица 1 | |||

| Причинно-следственная связь между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом | |||

| Виды технического результата и их размерность | Показатели фактические или расчетные | Объяснение, за счет чего (отличительный признак и/или их совокупность) стало возможным улучшение показателей предложенного объекта по сравнению с прототипом | |

| прототипа | заявляемого объекта | ||

| Получение льдообразующего реагента в виде порошка без стадии измельчения, да/нет | Нет | Да | Высушивание проводят в плоскодонных кюветах с высотой стенок 30-50 мм, содержащих фарфоровые шары диаметром от 3 до 7 мм, слой шаров составляет до 50% высоты стенок кювет, межшаровое пространство заполняют суспензией слоем вдвое меньше высоты слоя шаров.Для отделения фарфоровых шаров от биологического льдообразующего реагента продукт сушки просевают через сито с ячейкой 400 мкм предложенного объекта по сравнению с прототипом |

| Сохраняемость биопрепарата в функционально-активном состоянии после обезвоживания | Низкая | Не менее 70% | Обезвоживание проводят при начальной температуре суспензии 26°C и минус 52°C в конденсаторе-вымораживателе; в процессе сушки непрерывно снижают разрежение в камере, которое контролируют по остаточному давлению в конце каждого из четырех этапов сушки: на первом этапе через 0,5 часов - до остаточного давления 260-220 Па, по истечении последующих 1,5-3,0 часов сушки (второй этап) до остаточного давления 100-80 Па, в конце последующих 4,0-6,0 часов сушки (третий этап) до остаточного давления 22-10 Па, которое поддерживается на четвертом этапе (досушивание), в течение 3 часов |

| Вспенивание высушиваемого жидкого биоматериала, да/нет | Да | Нет | Высушивание в кюветах исключает вспенивание жидкости за счет снижения скорости удаления паровоздушной смеси суспензии, которое обеспечивается дроблением ее на небольшие объемы при размещении в межшаровом пространстве, укрытием нетканным материалом, имеющим поверхностную плотность 50-60 г/м2 и воздухопроницаемость 300-320 л/дм2·мин, а также медленным созданием разрежения на первом этапе сушки (за 0,5 часа остаточное давление в камере составляет лишь 260-220 Па) |

| Таблица 2 | |||

| Параметры процесса обезвоживания материала, содержащегося в межшаровом пространстве слоем 7,5 мм | |||

| № этапа | Длительность, ч | Значение … в конце этапа | |

| остаточного давления в камере, Па | температуры суспензии, °C | ||

| 1 | 0,5 | 220 | 12 |

| 2 | 1,5 | 80 | Минус 5 |

| 3 | 4,0 | 10 | 16 |

| 4 | 3,0 | 10 | 24 |

| Таблица 4 | |||

| Параметры процесса обезвоживания материала, содержащегося в межшаровом пространстве слоем 12,5 мм | |||

| № этапа | Длительность, ч | Значение … в конце этапа | |

| остаточного давления в камере, Па | температуры суспензии, °С | ||

| 1 | 0,5 | 260 | 15,0 |

| 2 | 3,0 | 100 | 3,0 |

| 3 | 6,0 | 22 | 19,0 |

| 4 | 3,0 | 22 | 24,0 |

| Таблица 5 | ||||

| Характеристика порошкообразных реагентов из материала, содержащегося в межшаровом пространстве кювет слоем 12,5 мм | ||||

| Вид материала, бактерий реагента | Остаточная влажность, % | Стабильность ЛОА при сушке, % | Максимальный диаметр частиц, мкм | |

| Суспензия бактерий | Pseudomonas syringae | 5,2±0,2 | 79±3 | 400 |

| Pseudomonas fluarenscens | 4,9±0,4 | 77±1 | То же | |

| Erwinia herbicola | 5,3±0,2 | 84±4 | -//--//- | |

| Суспензия БИЛ | 4,5±0,5 | 78±2 | -//--//- |

Способ изготовления биологического порошкообразного льдообразующего реагента из жидкой микробной или белковой суспензии, предусматривающий обезвоживание путем испарения влаги под вакуумом в сублимационной установке, состоящей из камеры, конденсатора-вымораживателя и вакуумного насоса, при поэтапном понижении давления в камере, характеризующийся тем, что высушивание проводят в плоскодонных кюветах с высотой стенок 30-50 мм, содержащих фарфоровые шары диаметром от 3 до 7 мм, слой шаров составляет до 50% высоты стенок кювет, межшаровое пространство заполняют суспензией слоем вдвое меньше высоты слоя шаров; кюветы укрывают нетканым материалом, имеющим поверхностную плотность 50-60 г/м2 и воздухопроницаемость 300-320 л/дм2·мин, кюветы помещают на полки сублимационной камеры; обезвоживание производят при начальной температуре суспензии 26°С и в конденсаторе-вымораживателе при минус 52°С; в процессе сушки непрерывно снижают разрежение в камере, которое контролируют по остаточному давлению в конце каждого из четырех этапов сушки: на первом этапе через 0,5 ч - до остаточного давления 260-220 Па, по истечении последующих 1,5-3,0 ч сушки, второй этап, до остаточного давления 100-80 Па, в конце последующих 4-6 ч сушки, третий этап, до остаточного давления 22-10 Па, которое поддерживается в течение четвертого этапа - досушивания, 3 ч; отсеянный после сушки биологический порошкообразный льдообразующий реагент с полидисперсным составом частиц, максимальный размер которых не превышает 400 мкм, содержащий в функционально-активном состоянии от 78±2 до 79±3% белков, инициирующих льдообразование и от 77±1 до 91±1% бактерий, при остаточной влажности от 3,6 до 5,5 и от 3,2 до 5,3% соответственно.