Дозирующее устройство

Иллюстрации

Показать всеДозирующее устройство предназначено для ввода добавок к вязкотекучей среде или вязкой, жидкотекучей пастообразной массе, в частности полимерному расплаву. Устройство включает принимающий текучую среду канальный участок (29), причем текучая среда проходит через канальный участок (29) и/или следующий канальный участок (30), который выполнен с возможностью обтекания текучей средой. Причем проточный (29) и/или обтекаемый (30) канальный участок содержит, по меньшей мере, один дозирующий элемент (31). При этом канальный участок (29, 30) содержит выемку (32) для приема дозирующего элемента (31). Причем выемка (32) ограничена со всех сторон канальным участком (29, 30), а дозирующий элемент (31) удерживается в выемке (32). Конструкция устройства обеспечивает возможность его использования в способах низкого и высокого давления для чувствительных к сдвигу и длительности обработки сред. 12 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Изобретение касается дозирующего устройства для непрерывного, квазинепрерывного или прерывистого дозирования добавок к вязкотекучей, вязкой или пастообразной массе, в частности полимерному расплаву.

Из уровня техники в соответствии с DE 198 53 021 А1 известно подмешивание к пластифицированному полимеру в шнековом цилиндре физического вспенивающего агента. Затем шнек транспортирует смесь полимер/вспенивающий агент против заданного динамического давления в так называемый "накапливающий цилиндр". После завершения фазы дозирования расплав впрыскивается из накапливающего цилиндра с высокой скоростью в полость. Дозированный и впрыснутый в полость полимерный объем меньше, чем объем полости, что характерно для способов низкого давления. В этом случае формовочное гнездо полностью наполняется лишь посредством вспенивания расплава, причем процесс вспенивания вызывается посредством падения давления расплава вдоль пути течения. Внутренние давления инструмента составляют, как правило, менее 70 бар. Недостаток способа низкого давления представляет собой часто плохое качество поверхности изготавливаемых фасонных деталей. Чтобы улучшить качество поверхности, может использоваться так называемый способ высокого давления, причем функционирование осуществляется с внутренними давлениями инструмента 100 бар.

Поэтому, чтобы улучшить качество поверхности фасонных деталей, в DE 198 53 021 A1 предлагается использовать для изготовления вспененных фасонных деталей способ высокого давления. При этом все полое пространство инструмента заполняется смесью расплав/вспенивающий агент, причем объем инструмента меньше, чем объем подлежащей изготовлению фасонной детали. В следующей за фазой впрыскивания фазе выдержки при давлении краевые слои фасонной детали сжимаются для изготовления замкнутого краевого слоя. Вспенивание инициируется посредством увеличения полого пространства инструмента. Подобного рода способ высокого давления реализуется с внутренним давлением инструмента 100 бар. Недостатком этого способа является необходимость использования сконструированных специально для определенного продукта инструментов. Упомянутое увеличение полой камеры инструмента может достигаться за счет использования инструмента с изменяемыми кромками или за счет извлечения сердечника. Изготовление подобного рода инструментов, в частности с подвижными вставками, требует высокой точности. Стандартная машина для литья под давлением для изготовления вспененных термопластичных фасонных деталей с использованием так называемых физических вспенивающих агентов не может использоваться без модификаций, так как требуется предварительная пластификация для загрузки вспенивающего агента в расплав. Этот нагружаемый вспенивающим агентом расплав подается посредством поршневого впрыскивания в инструмент. Чтобы физический вспенивающий агент дозированно и гомогенно вводить в поток расплава, в соответствии с DE 198 53 021 А1 пластифицированный в шнековом цилиндре полимер направляется через кольцевой зазор вокруг центрированной в канале расплава торпеды, внешняя оболочка которой изготовлена из металлокерамики. Внешнее ограничение кольцевого зазора образуется посредством цилиндра, который также изготовлен из металлокерамики. Вспенивающий агент может вводиться в расплав как через пористую внешнюю оболочку торпеды, так и через металлокерамическую поверхность цилиндра.

Вместо имеющейся в DE 198 53 021 А1 торпеды ввод физического, в частности газообразного, вспенивающего агента может осуществляться через состоящий из пористого материала цилиндр, который смонтирован между пластифицирующим цилиндром и концевым соплом машины для литья под давлением, как это показано в DE 101 50 329 А1. Во внутреннем пространстве пористого цилиндра расположен статический смесительный элемент, который имеет выступающую в канал расплава перегородку, которая во время фазы впрыскивания обеспечивает перераспределение расплава и перемешивание первоначально еще негомогенной системы полимер/вспенивающий агент.

Использование представленного в DE 101 50 329 А1 пористого цилиндра, который посредством концевого сопла удерживается в отверстии тигля, является проблематичным в способах высокого давления, так как пористый цилиндр не имеет достаточной способности выдерживать давление.

Посредством внутреннего давления цилиндр нагружается (работает) на растяжение. Напряжение "сигма" при растяжении на каждой из торцевых сторон цилиндра составляет:

Напряжение "сигма" при растяжении в боковой поверхности цилиндра:

Именно пористый цилиндр в представленной в DE 101 50 329 А1 системе предварительно напрягается на торцевых сторонах за счет установки давления. Так как даже самое большое нагружение на растяжение осуществляется не на торцевые стенки, а вдоль представленной в DE 101 50 329 А1 сегментированной боковой поверхности, существует опасность выхода из строя цилиндра вследствие растрескивания точно вдоль этой боковой поверхности, которая отнюдь не ослабевает, если внутреннее давление повышается. Дополнительно, цилиндр выполнен из пористого материала, вследствие чего цилиндр может механически нагружаться на растяжение весьма ограниченно.

По этой причине представленная в DE 101 50 329 А1 система не пригодна или пригодна лишь в ограниченной степени для дозирования добавок, в частности вспенивающего агента, в рамках способа, в котором, по меньшей мере, на участке, на котором осуществляется дозирование, имеется высокое рабочее давление. Для применения в способе, в котором дозирование осуществляется при незначительном рабочем давлении, также пригоден, в частности, пример осуществления согласно заявке ЕР 06405129.5, где для увеличения вводящей поверхности для вспенивающего агента в пропитывающем теле предусмотрено некоторое количество встроенных параллельно главному направлению потока дозирующих элементов. Дозирующие элементы сформированы, по существу, как пористые полые тела, через которые протекает полимерный расплав. Во внутреннем пространстве полых тел могут быть предусмотрены статические смесительные элементы, которые способствуют гомогенизации вспенивающего агента по всему полимерному штрангу, который течет через полое тело. Альтернативно потоку полимерного штранга через полое тело также может быть предусмотрено, что полимер обтекает полые тела. Во внутреннем пространстве одного или нескольких полых тел находится вспенивающий агент, который вводится в полимерный расплав через поры в полом теле. Как в случае способов низкого давления, так, в частности, и в случае способов высокого давления только что описанный вариант осуществления дозирующих элементов подходит лишь весьма условно, так как в случае способа литья под давлением даже при незначительных давлениях в полости могут встречаться высокие давления впрыска, которые могут приводить к выходу из строя дозирующих элементов вследствие трещинообразования.

Другая нерешенная проблема представляет собой закрепление статического смесительного элемента на внутренней стенке пористого цилиндра. За счет закрепления одного или нескольких смесительных элементов вводятся дополнительные напряжения в боковую стенку цилиндра. Кроме того, величина этих напряжений периодически варьируется, поскольку при втекании расплава в полость инструмента происходит перепад давления пластифицированного при динамическом давлении расплава. Вследствие этого происходят колебания давления, которые повторяются с каждым циклом впрыска, за счет чего в до сих пор не раскрытые в уровне техники крепежные элементы статического смесителя на пористом цилиндре вводятся периодически изменяющиеся (колеблющиеся) усилия.

Решение для подобного рода проблем может предложить представленная в WO 2004037510 А1 система дозирующих элементов для нагружения потока полимерного расплава физическим вспенивающим агентом. В представленной системе вместо пористого цилиндра, который расположен в конце у шнекового вытеснителя, предусматривается серия из так называемых динамических, то есть перемещаемых совместно со шнековым поршнем, смесительных элементов, через которые одновременно осуществляется ввод вспенивающего агента.

Правда оказывается, что смешивающее воздействие смесительных и дозирующих элементов для чувствительных к сдвигу и длительности обработки материалов является вредным. Поэтому, согласно заявке ЕР 06405123.8 для подобного рода материалов, например, LSR ("liquid silicon rubber" - жидкий кремнийорганический каучук), используются транспортные шнеки, которые только транспортируют и не гомогенизируют или смешивают.

Для всех работающих с полыми телами дозирующих элементов для ввода вспенивающего агента в полимерный расплав является общим то, что они постоянно ограничены лишь относительно сжимающей нагрузки.

Задачей изобретения является усовершенствование дозирующих элементов таким образом, что становится возможным их использование в способах низкого и высокого давления для чувствительных к сдвигу и длительности обработки сред.

Другой задачей изобретения является конструктивное выполнение дозирующих элементов таким образом, что в результате концентрации напряжений надреза в проходных отверстиях для добавки происходит образование трещин.

Эта задача решается определенным в пункте 1 формулы изобретения дозирующим устройством. Дозирующее устройство включает в себя первый, принимающий текучую среду или вязкую и/или жидкотекучую пастообразную массу канальный участок, причем текучая среда проходит через этот канальный участок и/или другой канальный участок, который выполнен с возможностью обтекания текучей средой. Проточный и/или обтекаемый канальный участок содержат, по меньшей мере, один дозирующий элемент. Первый, а также каждый следующий канальный участок состоят из устойчивого к давлению материала. Первый, а также каждый следующий канальный участок содержат выемку для приема дозирующего элемента, причем выемка ограничена со всех сторон материалом канального участка, а дозирующий элемент удерживается в этой выемке.

Предпочтительные варианты осуществления дозирующего элемента являются объектом зависимых пунктов формулы изобретения. По меньшей мере, один другой предшествующий канальный участок примыкает выше по течению к принимающему текучую среду канальному участку, а также, по меньшей мере, один другой последующий канальный участок примыкает ниже по течению к принимающему текучую среду канальному участку. Канальный участок выполнен с возможностью соединения с соседними канальными участками посредством неразъемного соединения, причем соединение включает в себя, в частности, сварное соединение. В ограниченном канальными участками проточном пространстве предусмотрен, по меньшей мере, один статический смесительный элемент. Статический смесительный элемент выполнен в виде части канального участка, в частности, смесительный элемент и канальный участок выполнены в виде детали, полученной литьем под давлением, или, соответственно, отлитой детали. Дозирующий элемент имеет, по существу, круговое входное поперечное сечение. Альтернативно, дозирующий элемент имеет входное поперечное сечение, которое имеет длинную сторону и широкую сторону, причем отношение длин длинной стороны и широкой стороны составляет, по меньшей мере, 1,25. Альтернативно или в комбинации с вышеописанными вариантами осуществления дозирующий элемент имеет входное поперечное сечение, которое имеет на отдельных участках выпуклые и/или вогнутые краевые кривые и/или на отдельных участках прямые длинные стороны. Дозирующий элемент может согласно каждому из вышеописанных вариантов осуществления иметь пористую или капиллярную структуру. Поперечное сечение в сечении, которое параллельно главной оси дозирующего элемента, сформировано цилиндрическим, коническим, на отдельных участках цилиндрическим и/или коническим с различающимися на отдельных участках диаметрами. Дозирующий элемент выступает, при необходимости, во внутреннее пространство проточного канала. Два смежных дозирующих элемента расположены на расстоянии друг от друга, которое, по меньшей мере, равно их минимальному диаметру, предпочтительным образом составляет от 1 до 1,8 минимальных диаметров дозирующего элемента, в частности, от 1 до 1,6 этого диаметра, особенно предпочтительно, от 1 до 1,5 этого диаметра. Доля поверхности канального участка, которую занимают дозирующие элементы, при максимальном рабочем давлении 1000 бар составляет максимум 20%.

Далее изобретение поясняется посредством чертежей, на которых показано:

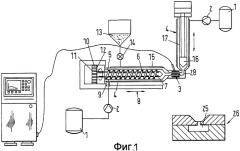

Фиг.1 - устройство для изготовления фасонной детали из жидкой, вязкой или пастообразной формовочной массы;

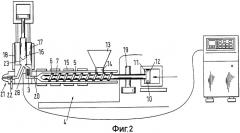

Фиг.2 - другой пример осуществления устройства для изготовления фасонной детали из жидкой, вязкой или пастообразной массы;

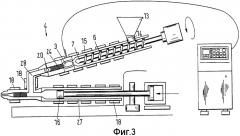

Фиг.3 - третий пример осуществления устройства для изготовления фасонной детали из жидкой, вязкой или пастообразной массы;

Фиг.4а - продольный разрез первого примера осуществления дозирующего устройства добавок в вязкотекучие среды или пастообразные массы;

Фиг.4b - разрез перпендикулярно главному направлению потока дозирующего устройства согласно фиг.4а;

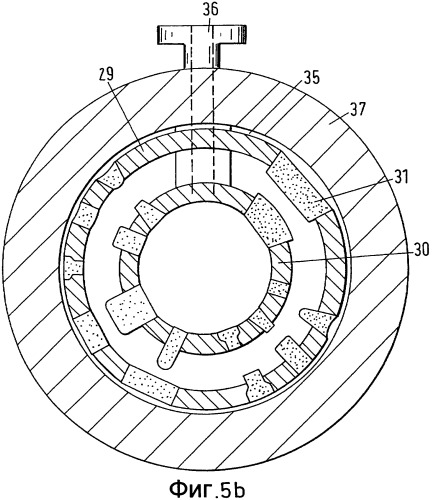

Фиг.5а - второй пример осуществления дозирующего устройства с кольцевым зазором;

Фиг.5d - разрез перпендикулярно главному направлению потока дозирующего устройства согласно фиг.5а;

Фиг.6 - продольный разрез другого примера осуществления для дозирующего устройства с дозирующими элементами с продолговатой структурой и смесительными элементами в дозирующем устройстве;

Фиг.7 - дозирующий элемент, который интегрирован в смесительный элемент.

На фиг.1 показан первый пример осуществления для устройства для дозирования вспенивающего агента в жидкую, вязкую или пастообразную среду. В случае "жидкой среды" речь идет, в частности, о жидкости с высокой вязкостью, например о полимерном расплаве.

Пастообразная среда включает в себя LSR-полимерную систему. При этом, LSR характеризует "liquid silicon rubber", то есть жидкий кремнийорганический каучук. LSR представляет собой двухкомпонентную полимерную систему, компоненты которой по отдельности не реакционноспособны, и которые предлагаются на рынке с предварительно установленными свойствами. LSR-компоненты для переработки в фасонную деталь имеются в качестве пастообразных масс. Они объединяются в формовочную массу посредством специальной насосной, дозирующей и смесительной техники. Посредством смешивания компонентов и при повышении температуры (150-200°С) в формовочной массе происходят реакции "сшивания". Эта реакция осуществляется, например, в виде катализированного платиной аддитивного сшивания, в котором кремнийорганические полимеры реагируют со сшивающим веществом, состоящим из коротких полимерных цепей, и при воздействии платинового катализатора. Сшивающее вещество и катализатор представляют собой парциальное средство для осуществления реакции сшивания, причем два компонента при воздействии сшивающего вещества формируют формовочную массу. При этом, сшивающее вещество подается с кремнийорганическим полимером и Pt-катализатором.

Другая область применения представляет собой обработку вспениваемых полимерных расплавов. Подобного рода полимерный расплав получается из гранулята за счет, по меньшей мере, подвода тепла, причем гранулят транспортируется предпочтительным образом посредством цилиндра, который называется в технической литературе так же, как пластифицирующий цилиндр, который при необходимости оснащается нагревающими устройствами. Таким образом, в цилиндре гранулят преобразуется в расплав, то есть в жидкотекучую среду. К жидкотекучей среде вводится добавка, то есть газообразное или жидкое вещество, под которым здесь может пониматься, в частности, вспенивающий агент, предпочтительным образом, физический вспенивающий агент, краситель, фармацевтический материал, способствующие обработке средства, вещество для обработки воды, или также наполнитель, как, например, мел, тальк или волокно, в частности длинное стекловолокно, - прежде чем среда в качестве формовочной массы непрерывно обрабатывается в способе экструзии или выполнена с возможностью обработки порциями в способе литья под давлением в, по меньшей мере, частичную вспененную фасонную деталь. В качестве формовочной массы следует назвать жидкотекучую в будущем среду, в частности расплав, причем в среду уже подмешана добавка.

Эта формовочная масса может подаваться к машине для литья под давлением, чтобы впрыскиваться в форму с размерами подлежащей изготовлению фасонной детали и перерабатываться в жесткие полимерные фасонные детали. Для данного случая способ литья под давлением должен рассматриваться как прерывистый способ, поскольку дозирование формовочной массы в полость формообразующего инструмента осуществляется прерывисто. В соответствии со следующим примером осуществления формовочная масса сначала формируется в машине для литья под давлением. В этом случае, дозирующее устройство расположено непосредственно в машине для литья под давлением. В этом случае, дозирование добавки может осуществляться непрерывно, так что способ литья под давлением для этого применения в отношении принципа действия дозирующего устройства может восприниматься как непрерывный способ.

Альтернативно, формовочная масса в непрерывном способе обрабатывается далее, например, в процессе экструзии пленок, экструзии сложных профилей, экструзии листов, экструзии труб, экструзии пластин, процессе экструзии с раздувом в форму или в процессе пенной экструзии.

Даже в комбинированном способе, который включает в себя способ литья под давлением и экструдер, может использоваться соответствующее изобретению дозирующее устройство. Для подобного комбинированного способа используется, в частности, так называемая "shot-pot" машина, под которой подразумевается комбинация экструдера с машиной для литья под давлением. Посредством дозирующего устройства в экструдер и/или после него может добавляться, в частности, физический вспенивающий агент.

"Shot-pot" машина используется, например, в следующих случаях: литье под давлением РЕТ-заготовки (заготовки из полиэтилена), литье под давлением фасонных деталей с высокими дозами впрыска, пенное литье под давлением, IMС ("injection moulding compounder" - смешивание с литьем под давлением).

"Shot-pot" машина имеет среди прочего следующие преимущества: процесс впрыскивания может осуществляться очень точно, поскольку возникают лишь незначительные обусловленные способом протечки. В дальнейшем, могут реализовываться высокие скорости впрыскивания. Впрыскивающий узел в большинстве случаев включает камеру сжатия и/или объемную накопительную камеру и транспортирующий поршень для сжатия и для выдвигания формовочной массы, посредством которого изменяются размеры камеры сжатия и/или объемной накопительной камеры. Впрыскивающий узел и дозирующее устройство разъединены в случае "Shot-pot" машины, вследствие чего, например, при IMС, двухшнековый экструдер выполнен с возможностью использования с высокой мощностью пластифицирования и при одновременно незначительных, воздействующих на формовочную массу сдвигающих усилиях. По этой причине "Shot-pot" машины пригодны для материалов, которые чувствительно реагируют на сдвигающие усилия. Другое преимущество "Shot-pot" машины состоит в ее пригодности для литья под давлением вспененных фасонных деталей и для литья под давлением со вспениванием, которое обусловлено комбинацией экструдера с машиной для литья под давлением. Еще одно преимущество от использования экструдера, в частности двухшнекового экструдера, состоит в том, что в экструдере можно осуществлять смешивание. Таким образом, с помощью "Shot-pot" машины можно осуществить комбинацию смешивания и переработки смешенной массы в фасонную деталь. За счет комбинации из обоих этапов способа в одной "Shot-pot" машине достигается высокая гибкость изготовления фасонных деталей. Смешивание может осуществляться по мере надобности, так что устраняется зависимость от выпуска уже смешанных масс. Кроме того, опасность состоит в том, что смешанные массы при хранении подвержены процессу старения, так как подобного рода смеси в зависимости от состава пригодны для хранения лишь в течение ограниченного времени.

Для смешивания используется, в частности, двухшнековый экструдер, посредством которого незначительные сдвигающие усилия вводятся в подлежащую экструдированию массу или в подлежащие экструдированию и смешиванию отдельные компоненты. Посредством двухшнекового экструдера предпочтительным образом в массу могут подмешиваться даже волокнистые материалы, в частности волокна, которые имеются в качестве так называемых "ровингов". Вследствие незначительных сдвигающих усилий устраняется излом и тем самым укорачивание волокон в увеличенном количестве, так что средняя длина волокон существенно больше, чем в уровне техники. В будущем, для усиленной волокном массы имеются улучшенные значения прочности, так как прочность материала увеличивается с увеличивающейся длиной волокон.

Согласно одному предпочтительному варианту осуществления установки для изготовления фасонных частей из нескольких, в представленном на фиг.1 случае из двух, компонентов для каждого из этих компонентов предусмотрен резервуар 1, из которого они посредством транспортирующего устройства 4 подаются в дозирующее устройство. Подобного рода транспортирующее устройство 4 может быть выполнено в виде насоса 2. Транспортирующее устройство 4 может быть выполнено в виде цилиндра 5, в котором находится выполненный с возможностью вращения шнек 6 на шнековом поршне 7. Подобного рода транспортирующие устройства могут произвольно комбинироваться в зависимости от количества компонентов и их физических свойств, в частности их вязкости. Представленная на фиг.1 установка может использоваться для переработки эластомеров, причем она может использоваться, в частности, для вспенивания эластомеров. В этом примере использования все транспортирующее устройство может осуществлять возвратно-поступательные перемещения, вследствие чего это транспортирующее устройство выполнено с возможностью произвольной состыковки с другими частями установки и расстыковки с ними. Это возвратно-поступательное перемещение обозначается стрелкой 8.

Дополнительно, шнек и шнековый поршень с целью улучшенной транспортировки текучей, вязкой, вязкотекучей или пастообразной массы могут осуществлять колебательные движения в цилиндре 5. Для осуществления колебательного движения шнековый поршень 7 на конце, на котором находится впускной штуцер 9 для текучей среды или пастообразной массы, имеет поршень 10 с увеличенным относительно поперечного сечения шнекового поршня поперечным сечением. Обе противолежащие торцевые поверхности поршня 10 могут попеременно нагружаться средой под давлением, вследствие чего вызывается колебательное перемещение в шнековом поршне. Подобного рода вращающийся и/или колеблющийся шнековый поршень используется, в частности, тогда, когда подлежащий транспортировке компонент существует в виде вязкотекучей среды или в виде вязкой, пастообразной, или жидкотекучей массы, или в виде гранулята или в виде полосы эластомера. Гранулят или полоса эластомера вводится через приемный резервуар 13 и дозирующее средство, например лопастной шлюзовый затвор 14, в пространство для среды между шнековым поршнем 7 и цилиндром 5. Гранулят или полоса эластомера расплавляется для дальнейшей переработки, из этих соображений цилиндр 5 имеет нагревающие устройства 15.

Если подлежащая транспортированию текучая среда уже имеется в жидкой форме, то от шнекового поршня можно отказаться. Простой транспортирующий поршень 16, который установлен с возможностью перемещения и колебания в транспортирующем цилиндре 17, служит для транспортировки подобного рода компонента. Для темперирования и/или для достижения входной температуры, необходимой для ввода в дозирующее устройство, транспортирующий цилиндр оснащен нагревающим устройством 18.

Если установка должна использоваться для изготовления LSR, то под "компонентами" понимаются кремнийорганические полимеры со сшивающим веществом, состоящим из коротких полимерных цепей. Добавка включает в себя, в частности, вспенивающий агент, например СО2, N2, углеводородное соединение, например пентан, или смесь из указанных газов.

В отличие от фиг.1 на фиг.2 представлена установка, в которой осуществляется экструзия вязкотекучей или вязкой среды или переработка имеющегося в форме гранулята исходного (сырьевого) материала в изделие. Сам гранулят также может представлять собой смесь из нескольких компонентов. Часто в случае "гранулятов" речь идет о полимерах, которые в процессе экструзии должны не только транспортироваться посредством транспортирующего устройства 4, но и должны, по меньшей мере, частично расплавляться. Для этого гранулят транспортируется из приемного резервуара через дозирующее средство, например лопастной шлюзовый затвор 14, в цилиндр 5, в котором находится снабженный шнеком 6 шнековый поршень 7. Шнековый поршень может приводиться во вращение посредством вращающего средства 19 и/или возвратно-поступательно перемещаться посредством колебательного приводного средства, например, в виде нагружаемого средой под давлением поршня 10. Подобного рода поршень имеет, по меньшей мере, одну увеличенную по отношению к шнековому поршню площадь поперечного сечения.

Чтобы преобразовать имеющийся в виде гранулята исходный материал в расплавленное состояние, в зависимости от значения точки плавления гранулята в данном случае предусмотрено одно нагревающее устройство 15. Затем, оттранспортированная через цилиндр 5 формовочная масса транспортируется через необязательно (дополнительно) снабженный запорным средством 20 канал в дозирующее устройство 3. Запорное средство может включать в себя, например, обратный клапан. В дозирующем устройстве 3 производится подача добавки, например вспенивающего агента, как это уже описывалось относительно фиг.1. В случае подлежащей подмешиванию добавки речь идет о вспенивающем агенте; в общем, необходимо предусматривать запирающие средства для того, чтобы предотвратить разделение смеси. За счет использования запирающих средств давление в формовочной массе может регулироваться таким образом, что могут устраняться нежелательные разделения или расслоения смеси, в частности, формовочная масса может удерживаться под давлением, при котором гарантируется, что вспенивающий агент находится в формовочной массе в растворенной форме.

Необходимость в запирающих средствах 20 может отпадать, если в установке должно осуществляться "сшивание", подмешивание красителей, антипиренов или тому подобного. Подобного рода добавки остаются после осуществления процесса смешивания в смешанном состоянии, так что функция запирающих средств, заключающаяся в непосредственном поддержании заданного давления в формовочной массе, выпадает.

В противоположность представленному на фиг.1 варианту содержащий добавки расплав согласно варианту осуществления установки на фиг.2 подвергается сжатию в камере сжатия и/или в объемной накопительной камере 23. За счет повышения давления в расплаве устраняются причины, которые могут приводить к процессам расслоения или разделения смеси и/или к преждевременному вспениванию посредством содержащегося в расплаве вспенивающего агента. Для сжатия может использоваться представленный на фиг.2 транспортирующий поршень 16, которому может быть придана функция выравнивающего давление поршня, для увеличения давления в расплаве. После этого подвергнутый сжатию расплав выходит через мундштук 21. Дозирующее устройство 3 расположено на фиг.2 между запорным средством 20 и камерой сжатия/объемной накопительной камерой. Таким образом, уже дозирование добавки может осуществляться под более высоким давлением, чем транспортирующее давление расплава в цилиндре 5. За счет расположения статического смесителя 24 в дозирующем устройстве 3 гарантируется, что, с одной стороны, поданная добавка полностью и равномерно смешивается с формовочной массой, а с другой стороны, смешивание осуществляется непрерывно и полностью. После выхода из дозирующего устройства имеется расплав, в котором добавка, то есть, в частности, газообразный или легколетучий вспенивающий агент, существует в растворенной форме. Процессы разделения или расслоения в случае тяжело смешиваемых компонентов с сильно различающимися друга от друга физическими свойствами могут почти полностью исключаться в камере сжатия, так как добавка вследствие высокого давления остается в расплаве в растворенном состоянии. Расплав выходит из камеры 23 сжатия через мундштук 21.

Непосредственно при использовании газообразных, жидких или закритических добавок, например физических вспенивающих агентов, усиливается тенденция к разделению или расслоению при уменьшающемся давлении, так как скорость диффузии пузырьков вспенивающего агента увеличивается. Таким образом, образование вспененной формовочной массы с заданной гомогенной пенной структурой после выпуска расплава из мундштука осуществляется посредством регулирования давления и/или температуры. В способе экструзии расплав непрерывно выходит из мундштука, так что может получаться трубчатое, жгутообразное или нитевидное экструзионное изделие.

Использованная установка также подходит для использования в одном из названных ранее способов экструзии. Для этого представленный на фиг.2 мундштук содержит концентрично расположенное в канале расплава газовое сопло 22, через которое в сжатый полимерный расплав может вводиться газ, так что во внутреннем пространстве полимерного расплава образуется полое пространство, которое после выхода из мундштука увеличивается так, что возникает шлангообразный продукт, то есть трубчатый продукт, с полой серединой.

Если вместо газового сопла 22 или дополнительно к нему в мундштуке 21 предусматривается запирающее средство, то установка равным образом применима для прерывистого изготовления фасонных частей в процессе литья под давлением.

Выходящая из дозирующего устройства 3 формовочная масса впрыскивается в полость 25 формообразующего инструмента 26, причем это приводит к понижению давления. Сообразно конструкции, смешанная формовочная масса после выхода из смесительного устройства проходит через соединительное устройство, посредством которого осуществляется дозирование формовочной массы. Это соединительное устройство может включать в себя представленный на фиг.2 транспортирующий поршень 16, который может использоваться не только в качестве выравнивающего давление поршня, но и также для повышения давления в расплаве ниже по потоку относительно запирающего устройства 20. Посредством перемещения транспортирующего поршня возникает подлежащее заполнению заданным объемом расплава пространство, которое служит для дозирования формовочной массы. Следовательно, поршневое пространство может служить в качестве предусмотренного для процесса литья под давлением дозирующего устройства для дозирования предназначенного для формовочного инструмента объема расплава. Это дозирующее устройство далее может включать сопло, в частности дроссельное сопло. Посредством дроссельного сопла может регулироваться впрыскиваемый объемный поток, а также скорость впрыскивания в полость формовочного инструмента для процесса литья под давлением. Полость может нагреваться для ускорения реакций "сшивания".

На фиг.3 показан третий пример осуществления установки с дозирующим устройством для добавки, в частности вспенивающего агента, в жидкую или пастообразную среду. В случае жидкой среды речь может идти, в частности, о жидкости с высокой вязкостью, такой, например, как полимерный расплав, причем полимерный расплав может использоваться, в частности, в установке для создания вспененной фасонной детали. Транспортирующее устройство 4, аналогичное представленному на фиг.1 транспортирующему устройству, служит для разжижения (расплавления) существующего в виде гранулята полимера, причем транспортирующее устройство может быть выполнено, в частности, в виде экструдера. В отличие от фиг.1 транспортирующее устройство 4 преимущественно не рассчитано для колебательного движения, а сформировано для вращательного движения вокруг общей оси цилиндра и шнекового поршня. Колебательное движение шнека и/или шнекового поршня выгодно тогда, когда формовочная масса дозируется в машину для литья под давлением. Разжиженный полимер после расплавления в цилиндре входит в дозирующее устройство 3, в котором к существующему в виде жидкой или пастообразной массы расплаву примешивается добавка. После дозирующего устройства 3 расположен, по меньшей мере, один статический смесительный элемент 24 для нагруженной добавкой формовочной массы, вследствие чего реализуется гомогенное распределение добавки в потоке расплава. Посредством статического смесительного элемента в случае подходящего выполнения, в частности, согласно одной из фиг.4а-7, в расплав вводятся минимальные сдвигающие усилия. Выходящая из смесительного элемента формовочная масса с целью повышения давления и/или дозирования вводится в камеру сжатия и/или объемную наполнительную камеру, объем которой является изменяемым за счет движущегося возвратно-поступательно транспортирующего поршня 16 в выполненном аналогично представленному на фиг.2 транспортирующему цилиндру 17 впрыскивающем цилиндре 27. Для темперирования формовочной массы впрыскивающий цилиндр 27, по меньшей мере, на части замкнутого объема может быть оснащен нагревающими устройствами 18. Показанный на фиг.3 соединительный канал 28 для транспортирования формовочной массы от запирающего устройства 20 в накопительную камеру сжатия и/или объемную накопительную камеру также может быть снабжен нагревающим устройством 18, если по длине канала определяются значимые падения температуры формовочной массы. Все транспортирующее устройство 4 также может дооснащаться даже после ввода в эксплуатацию машины для литья под давлением или экструдера. В равной степени также могут дооснащаться дозирующее устройство и каждый смесительный элемент 24, так как цилиндр 5 с соответствующим шнеком 6, дозирующее устройство 3 и каждый смесительный инструмент представляет собой самостоятельный модуль. Кроме того, транспортирующее устройство 4 и дозирующее устройство 3 для других подлежащих дозированию компонентов также могут в последующем прикрепляться к соединительному каналу 28, который выполнен в виде так называемой "спокойной" трубы. В качестве спокойной трубы, в общем, называется соединительный канал или соединительная труба, который(ая) не выполняет в протекающем процессе никаких технологических задач. Альтернативно, возможно концепцию модульного построения распространить также на соединительный канал 28, так что соединительный канал может быть просто заменен соединительным каналом с, по меньшей мере, одним дополнительным присоединительным штуцером. После этого к подобного рода присоединительным штуцерам могут подключаться любые комбинации названных выше модулей.

Фиг.4а показывает продольный разрез первого примера осуществления дозирующего устройства для добавки к вязкотекучим или вязким средам или к пастообразным массам. Дозирующее устройство 3 включает в себя первый принимающий текучую или жидкотекучую пастообразную массу канальный элемент 29, причем текучая среда протекает через этот канальный элемент 29. Принимающий текучую среду канальный участок 29 может представлять собой выполненный, в частности, в виде трубы канальный участок. Протекаемый текучей средой или принимающий текучую среду канальный участок 29 содержит, по меньшей мере, один дозирующий элемент 31. Принимающий текучую среду канальный участок состоит из материала с хорошими прочностными свойствами. Несколько подобного рода