Способ тестирования установки для электродуговой сварки

Иллюстрации

Показать всеИзобретение относится к области сварочного производства и может найти применение при аттестации сварочного оборудования в любых отраслях промышленности. Изобретение позволяет повысить точность и надежность тестирования установок для электродуговой сварки за счет того, что предложено дополнительно проводить частотную обработку осциллограмм тока и напряжения при сварке образцов при использовании эталонной и реальной установки для электродуговой сварки, выделять, по крайней мере, три информативных диапазона: высокочастотный в пределах 500-5000 Гц, среднечастотный в пределах 10-500 Гц и низкочастотный в пределах 0,1-10 Гц, определять коэффициенты вариации параметров режима для реальной и эталонной установок, по крайней мере, для одного из информативных диапазонов, сравнивать между собой полученные коэффициенты и по результатам сравнения оценивать сварочные свойства установки для электродуговой сварки. Технический результат заключается в повышении качества сварного соединения и качества сварочных работ за счет более полного и объективного, независящего от эксперта, тестирования оборудования для электродуговой сварки. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области сварочного производства и может найти применение при аттестации сварочного оборудования в любых отраслях промышленности.

На сегодняшний момент современное сварочное производство ставит перед производителями сварочного оборудования (СО) все более и более сложные задачи, требует разработки новых методов сварки, позволяющих повысить скорость и качество выполнения сварочных работ. Для решения поставленных задач разработчики СО представляют на российском и мировом рынках новейшие сварочные установки, реализующие различные способы сварки. Но для получения качественного сварного соединения возникает необходимость тестирования (аттестации) сварочных установок. Однако существующая в настоящий момент методика оценки сварочных свойств оборудования для электродуговой сварки не может полностью оценить сварочные свойства оборудования, т.к. оценка производится экспертами, а это значит, что она субъективна.

Существующие в мире технические решения в области сварки в основном направлены на управление процессом сварки и практически не затрагивают тестирования сварочного оборудования, с целью определения сварочных свойств, которые влияют на качество сварного соединения, или направлены только на частичную оценку сварочных свойств (либо оценка только устойчивости процесса по статистическим характеристикам, либо оценка только качества переноса электродного металла без привязки к качеству самого сварного соединения (см. Гладков Э.А. Управление процессами и оборудованием при сварке. - М.: Академия, 2006).

Известен способ контроля и управления процессом электросварки, характеризующийся тем, что для сварочного источника питания создают эталонную базу частотных спектров тока и непосредственно в процессе сварки получают частотный спектр тока, осуществляют обобщенную мгновенную оценку качества сварки путем выделения из полученного частотного спектра гармоник тока короткого замыкания, характеризующих спектр сварочного источника питания (патент РФ №2319586, кл. В23К 9/10, 2005 г.).

Известное техническое решение позволяет частично оценить сварочные свойства сварочного оборудования, т.е. производится оценка только стабильности процесса сварки.

Наиболее близким по технической сущности и достигаемому при использовании результату к заявляемому изобретению является способ тестирования установки для электродуговой сварки по качеству сварного шва, при котором регистрируют параметры режима сварки, выполненной на образце, путем записи осциллограмм тока и напряжения при использовании реальной установки для электродуговой сварки, сравнивают зарегистрированные параметры с соответствующими параметрами режима сварки при использовании эталонной установки для электродуговой сварки и по результатам сравнения оценивают качество сварного шва и сварочные свойства реальной установки для электродуговой сварки (см. ГОСТ 25616 «Источники питания для дуговой сварки. Методы испытания сварочных свойств»).

Однако известное техническое решение позволяет оценить сварочные свойства оборудования только субъективно. Кроме того, данная оценка производится только после полного завершения процесса сварки и не позволяет в реальном масштабе времени оценивать сварочные свойства установки для электродуговой сварки и качество сварного шва.

Задача, на решение которой направлено изобретение - повышение качества сварного соединения и качества сварочных работ за счет более полного и объективного, независящего от эксперта, тестирования оборудования для электродуговой сварки.

Указанный технический результат достигается тем, что заявляемый способ тестирования установки для электродуговой сварки предлагает дополнительные операции по обработке параметров режима сварки с использование статистических методов обработки, что повышает достоверность тестирования, определяющего сварочные свойства оборудования для электродуговой сварки.

Это достигается тем, что в способе тестирования установки для электродуговой сварки по качеству сварного шва, при котором регистрируют параметры режима сварки, выполненной на образце, путем записи осциллограмм тока и напряжения при использовании реальной установки для электродуговой сварки, сравнивают зарегистрированные параметры с соответствующими параметрами режима сварки при использовании эталонной установки для электродуговой сварки и по результатам сравнения оценивают качество сварного шва и сварочные свойства реальной установки для электродуговой сварки, дополнительно проводят частотную обработку осциллограмм тока и напряжения при использовании как реальной установки, так и эталонной в диапазоне от 0,1 до 5000 Гц, путем выделения, по крайней мере, трех информативных диапазонов: диапазон высоких частот (500-5000 Гц), характеризующий пространственную устойчивость дуги, средних частот (10-500 Гц), характеризующий перенос электродного металла, и низких частот (0,1-10 Гц), характеризующий частоту колебания сварочной ванны и качество формирования сварного шва, после чего определяют коэффициенты вариации параметров режима для реальной и эталонной установок для электродуговой сварки, по крайней мере, для одного из выделенных информативных диапазонов по формуле

,

где КVi - коэффициент вариации одного из параметров режима сварки, σi - среднеквадратичное отклонение одного из параметров режима сварки, М(Пi) - математическое ожидание одного из параметров режима сварки, и сравнивают полученные коэффициенты, определяющие качество сварного шва, используя результаты сравнения для тестирования установки для электродуговой сварки.

Кроме того, заявляемый способ предполагает в зависимости от информативных диапазонов частотной обработки и характеристик процесса определение коэффициентов вариаций соответствующих параметров режимов сварки. Так, после частотной обработки осциллограмм тока и напряжения в диапазоне 500…5000 Гц, определяют коэффициенты вариации для параметров режима сварки - тока горения дуги, времени горения дуги, тока короткого замыкания, частоты коротких замыканий, времени коротких замыканий и за заданный промежуток времени тока сварки и напряжения на дуге.

После частотной обработки осциллограмм тока и напряжения в диапазоне 10…500 Гц определяют коэффициенты вариации для параметров режима сварки - тока горения дуги, времени горения дуги, тока короткого замыкания, частоты коротких замыканий, времени коротких замыканий и за заданный промежуток времени тока сварки и напряжения на дуге.

После частотной обработки осциллограмм тока и напряжения в диапазоне 0,1…10 Гц определяют коэффициенты вариации для параметров режима сварки - за заданный промежуток времени мощности дуги, тока сварки и напряжения на дуге.

Далее заявляемый способ предполагает в качестве источника питания установки для электродуговой сварки использовать инверторный источник питания, а сварку осуществлять или с короткими замыканиями дугового промежутка, или с управляемым капельным переносом электродного металла, или импульсную сварку, для которой определяют коэффициенты вариации для параметров режима сварки в каждом информативном диапазоне - тока импульса, времени импульса, частоты импульсов, напряжения в момент импульса тока, напряжения в момент паузы, тока горения дуги, времени горения дуги, а также за заданный промежуток времени тока сварки, напряжения на дуге и мощности дуги.

Заявляемый способ тестирования установки для электродуговой сварки дает возможность исключить использование оборудования, не обеспечивающего надлежащего качества сварного соединения и проведения сварочных работ, повышает достоверность тестирования установки для электродуговой сварки при определении ее сварочных свойств.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, содержащим сведения об аналогах заявляемого изобретения, позволил установить, что аналоги, характеризующиеся признаками заявляемого изобретения, не обнаружены, а из перечня выявленных аналогов подобран прототип, как наиболее близкий по совокупности признаков, что позволило определить отличительные признаки заявляемого технического решения. По мнению заявителя, заявляемое изобретение соответствует критерию «новизна» по действующему законодательству.

Предлагаемое техническое решение не следует явным образом из известного уровня техники, поэтому оно соответствует критерию «изобретательский уровень».

Для подтверждения промышленной применимости изобретения приводится полное описание выполнения процесса тестирования установки для электродуговой сварки.

Способ тестирования установки для электродуговой сварки осуществляют следующим образом.

На подготовленных образцах выполняют сварной шов при использовании эталонной и реальной установок для электродуговой сварки на оптимальных режимах. В процессе сварки производят запись осциллограмм тока и напряжения на дуге при помощи осциллографа или специализированного регистратора сварочных параметров, при этом частота записи должна быть достаточной для последующей обработки полученных осциллограмм. После чего производят частотную обработку осциллограмм тока и напряжения в диапазоне от 0,1 до 5000 Гц с выделением при помощи фильтров информативных частотных диапазонов - высоких частот (500-5000 Гц), средних частот (10-500 Гц), низких частот (0,1-10 Гц). Выбор границ диапазона от 0,1 до 5000 Гц обусловлен тем, что в данном частотном диапазоне заключена информация о пространственном положении анодного и катодного пятен, гидродинамике сварочной ванны и процессе переноса электродного металла. На частотах ниже 0,1 Гц невозможно оперативно оценить качество формирования сварного шва, т.к. процесс сварки и кристаллизации сварочной ванны происходит быстрее. На частотах выше 5000 Гц проводить обработку осциллограмм нецелесообразно, поскольку все процессы, происходящее на этих частотах, не способны повлиять на сварочные свойства оборудования и качество формирования сварного шва. Затем определяют коэффициенты вариации параметров режима для реальной и эталонной установок для электродуговой сварки, по крайней мере, для одного из выделенных информативных диапазонов по формуле

,

где KVi - коэффициент вариации одного из параметров режима сварки, σi - среднеквадратичное отклонение одного из параметров режима сварки, М(Пi) - математическое ожидание одного из параметров режима сварки.

Необходимость определения коэффициентов вариации параметров режима покажем на примере сравнения осциллограмм тока сварки. При сравнении осциллограмм тока реальной и эталонной установок производится сравнение мгновенных значений в один и тот же момент времени, т.е. нет сравнения отдельных полных стадий процесса (например, стадии формирования капли, стадии перехода капли в сварочную ванну и т.д.), которые непосредственно отвечают за качество сварного шва. С использованием коэффициентов вариации возможно оценить стабильность значения тока сварки в каждой из стадий процесса сварки отдельно на всем промежутке времени, необходимом для выполнения полного сварного шва.

В соответствии с заявляемым способом коэффициенты вариации для параметров режима сварки определяют как при сварке образцов с использованием эталонного оборудования, так и при сварке образцов с использованием реального оборудования. Полученные коэффициенты, определяющие качество сварного шва, сравнивают между собой и по результатам сравнения оценивают сварочные свойства установки для электродуговой сварки.

Таким образом, нет необходимости сравнивать между собой осциллограммы, а достаточно сравнить указанные выше коэффициенты вариации, что позволяет наиболее точно и достоверно протестировать установку для электродуговой сварки и оценить ее сварочные свойства.

В соответствии с изобретением диапазон частотной обработки разбит на три информативных диапазона.

Первый диапазон высокочастотный - 500...5000 Гц. Этот диапазон характеризует пространственную устойчивость дуги, т.е. движение анодного и катодного пятен. Для данного диапазона определяют коэффициенты вариации для следующих параметров: тока горения дуги, времени горения дуги, тока короткого замыкания, частоты коротких замыканий, времени коротких замыканий и за заданный промежуток времени тока сварки и напряжения на дуге.

Второй диапазон среднечастотный - 10…500 Гц. Этот диапазон характеризует перенос электродного металла. Для данного диапазона определяют коэффициенты вариации для следующих параметров: тока горения дуги, времени горения дуги, тока короткого замыкания, частоты коротких замыканий, времени коротких замыканий и за заданный промежуток времени тока сварки и напряжения на дуге.

Третий диапазон низкочастотный - 0,1…10 Гц. Этот диапазон характеризует частоту колебания сварочной ванны и содержит в себе сигналы о качестве формирования сварного шва. Для данного диапазона определяют коэффициенты вариации для следующих параметров режима: тока сварки и напряжения на дуге за заданный промежуток времени. Дополнительно для этого диапазона определяют мощность дуги за определенный промежуток времени и соответствующий коэффициент ее вариации. Определение мощности дуги для данного диапазона необходимо для оценки геометрических размеров сварного шва.

Для всех информативных частотных диапазонов при выполнении импульсной сварки определяют коэффициенты вариации для следующих параметров режима: тока импульса, времени импульса, частоты импульсов, напряжения в момент импульса тока, напряжения в момент паузы, тока горения дуги, времени горения дуги, а также за заданный промежуток времени тока сварки, напряжения на дуге и мощности дуги.

При реализации предлагаемого изобретения могут быть использованы как процесс сварки с короткими замыканиями дугового промежутка, так и процесс сварки с управляемым капельным переносом электродного металла, а в качестве источника питания для всех процессов сварки может быть использован инверторный источник питания.

Ниже приведен пример частичного тестирования оборудования для электродуговой сварки производства австрийской фирмы Fronius TransPulsSynergic 3200 СМТ в соответствии с заявляемым изобретением.

В данном примере основной упор сделан на сравнении качества формирования сварного шва (геометрические размеры сварного соединения) при различных режимах сварки в низкочастотном диапазоне.

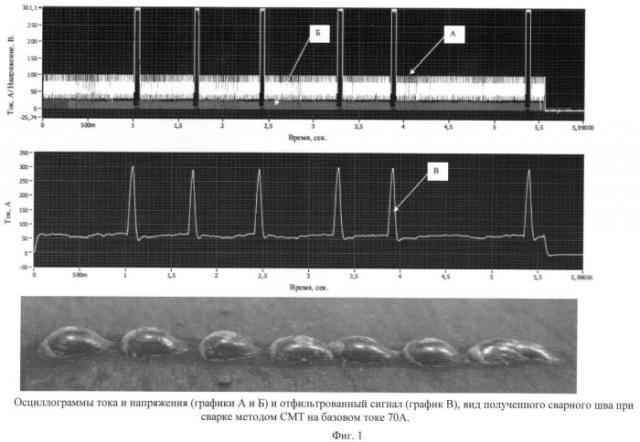

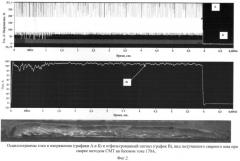

Производилась сварка на 2-х режимах, один из которых имитирует не качественную работу установки для электродуговой сварки (базовый ток 70 А - нестабильный режим, фиг.1), а второй режим имитирует качественную работу установки для электродуговой сварки (базовый ток 170 А - стабильный режим, фиг.2). Скорость сварки в обоих случаях одинаковая - 1 м/мин, а сварку осуществляли с управляемым капельным переносом электродного металла.

Из данного эксперимента установлено, что за один из критериев оценки геометрии сварного соединения может быть принят коэффициент вариации мощности при сварке, рассчитанный в низкочастотном диапазоне. При базовом токе - 70 А коэффициент вариации мощности составил 0,402, а коэффициент вариации ширины сварного шва - 0,411. Как видно из фиг.1, формирование шва - неудовлетворительное. При базовом токе 170 А коэффициент вариации мощности - 0,110, а коэффициент вариации ширины сварного шва - 0,113. Как видно из фиг.2, формирование шва - удовлетворительное.

Поскольку в первом примере (фиг.1) качество сварного соединения неудовлетворительное, коэффициент вариации по геометрии шва высокий, то тестируемая установка не обеспечивает необходимых сварочных свойств, а это значит, что необходимо либо изменить режим сварки, либо доработать конструкцию установки для электродуговой сварки, что повлечет за собой изменение коэффициентов вариации.

Во втором примере (фиг.2) качество сварного шва удовлетворительное, коэффициент вариации по геометрии шва низкий. На основании этого можно сделать заключение, что тестируемая установка обладает необходимыми сварочными свойствами и может быть признана эталоном.

Сравнение качества сварного соединения в первом и втором примерах дало возможность с использованием коэффициентов вариации выявить качественную и некачественную установки, т.е. провести тестирование установок для электродуговой сварки.

Таким образом, предложенный способ тестирования установки для электродуговой сварки соответствует критерию «промышленная применимость» в соответствии с действующим законодательством.

1. Способ тестирования установки для электродуговой сварки, при котором выполняют сварку на образце при использовании реальной установки для электродуговой сварки и эталонной установки для электродуговой сварки, регистрируют параметры режима сварки путем записи осциллограмм тока и напряжения, сравнивают зарегистрированные параметры и по результатам сравнения оценивают качество сварного шва и сварочные свойства реальной установки для электродуговой сварки, отличающийся тем, что дополнительно проводят частотную обработку осциллограмм тока и напряжения при использовании как реальной установки, так и эталонной, в диапазоне от 0,1 до 5000 Гц, путем выделения, по крайней мере, трех информативных частотных диапазонов: диапазон высоких частот (500-5000 Гц), характеризующий пространственную устойчивость дуги, средних частот (10-500 Гц), характеризующий перенос электродного металла, и низких частот (0,1-10 Гц), характеризующий частоту колебания сварочной ванны и качество формирования сварного шва, после чего определяют коэффициенты вариации параметров режима для реальной и эталонной установок для электродуговой сварки, по крайней мере, для одного из выделенных информативных диапазонов по формуле: , где KVi - коэффициент вариации одного из параметров режима сварки, σi - среднеквадратичное отклонение одного из параметров режима сварки, М(Пi) - математическое ожидание одного из параметров режима сварки, и сравнивают полученные коэффициенты, определяющие качество сварного шва, используя результаты сравнения для тестирования установки для электродуговой сварки.

2. Способ по п.1, отличающийся тем, что для информативного частотного диапазона 500-5000 Гц определяют коэффициенты вариации для параметров режима сварки - тока горения дуги, времени горения дуги, тока короткого замыкания, частоты коротких замыканий, времени коротких замыканий и за заданный промежуток времени тока сварки и напряжения на дуге.

3. Способ по п.1, отличающийся тем, что для информативного частотного диапазона 10-500 Гц определяют коэффициенты вариации для параметров режима сварки - тока горения дуги, времени горения дуги, тока короткого замыкания, частоты коротких замыканий, времени коротких замыканий и за заданный промежуток времени тока сварки и напряжения на дуге.

4. Способ по п.1, отличающийся тем, что для информативного частотного диапазона 0,1-10 Гц определяют коэффициенты вариации для параметров режима сварки - за заданный промежуток времени мощности дуги, тока сварки и напряжения на дуге.

5. Способ по п.1, отличающийся тем, что в качестве источника питания установки для электродуговой сварки используют инверторный источник питания.

6. Способ по п.1, отличающийся тем, что сварку осуществляют с короткими замыканиями дугового промежутка.

7. Способ по п.1, отличающийся тем, что сварку осуществляют с управляемым капельным переносом электродного металла.

8. Способ по п.1, отличающийся тем, что осуществляют импульсную сварку, при этом для каждого из информативных частотных диапазонов определяют коэффициенты вариации для параметров режима сварки - тока импульса, времени импульса, частоты импульсов, напряжения в момент импульса тока, напряжения в момент паузы, тока горения дуги, времени горения дуги.

9. Способ по п.8, отличающийся тем, что при импульсной сварке дополнительно определяют коэффициенты вариации для параметров режима сварки - за заданный промежуток времени тока сварки, напряжения на дуге и мощности дуги.