Способ алмазно-абразивной обработки плоских поверхностей

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при чистовой отделочной обработке плоских поверхностей заготовок из трудношлифуемых металлов и сплавов, склонных к прижогам и микротрещинам. Обработку ведут прерывистым торцовым инструментом в виде корпуса с брускодержателями, несущими алмазно-абразивные бруски. Инструменту сообщают вращательное движение и поперечную подачу на каждый двойной ход стола с заготовкой. Упомянутый корпус выполнен с цилиндрами под острым углом к продольной оси, в которых с возможностью перемещения располагают поршни со штоками. На внешних сферических торцах штоков шарнирно закрепляют брускодержатели, которые соединяют между собой винтовыми цилиндрическими пружинами сжатия. Бесштоковые полости цилиндров заполняют маслом под давлением и сообщают через перепускные отверстия с центральной полостью, которую через полый шпиндель соединяют с внешней гидростанцией. В результате повышаются качество и производительность обработки за счет низкочастотных поперечных радиальных колебаний брусков и увеличения зоны контакта инструмента с заготовкой, позволяющей экономно расходовать алмазно-абразивный материал. 8 ил.

Реферат

Изобретение относится к технологии машиностроения, к механической обработке трудношлифуемых металлов и сплавов, склонных к прижогам и микротрещинам, алмазно-абразивным прерывистым торцовым инструментом и может быть использовано при чистовой, отделочной интенсивной алмазно-абразивной обработке плоских поверхностей.

Известен способ плоского шлифования сегментным алмазно-абразивным инструментом, позволяющий избежать нагрева и деформации обрабатываемой поверхности при шлифовании с большим съемом металла [1, 2]. Шлифовальные сегменты закрепляют в специальной головке. Применение способа позволяет обрабатывать большие поверхности, которые невозможно обработать без прижогов другими способами с использованием шлифовальных кругов другого типа. При шлифовании известным способом с использованием составного круга из сегментов с прерывистой рабочей поверхностью улучшаются условия охлаждения заготовки и удаления отходов из зоны резания.

Однако известный способ и реализующий его инструмент, составленный из отдельных сегментов, имеет ограниченные технологические возможности, не обеспечивает повышенное качество обработки, так как зерна сегментов круга работают главным образом передними гранями, не позволяет регулировать величину зазора между сегментами и оптимизировать параметры прерывистого резания, что снижает производительность обработки и ведет к большому расходу дорогостоящего алмазно-абразивного материала.

Известен способ, реализуемый прерывистым торцовым инструментом с алмазно-абразивными сегментами, которому сообщают вращение и поперечную подачу на каждый двойной ход стола с заготовкой, а алмазно-абразивным сегментам - импульсное возвратно-поступательное радиальное перемещение [3, 4]. Используют инструмент, закрепленный на шпинделе с центральным продольным отверстием и имеющий корпус с радиальными Т-образными пазами на торце, в которых установлены с возможностью радиального перемещения планки с жестко закрепленными на них пластинами с алмазно-абразивными сегментами. Планки выполнены с внутренним торцом, расположенным под острым углом α к поперечной плоскости планки. Пружины растяжения размещены в канавках корпуса и закреплены на наружных торцах планок и корпусе для смещения планок к центру инструмента. В центральном продольном отверстии шпинделя расположен волновод с наружной поверхностью, контактирующей с внутренними торцами планок и выполненной под острым углом α к его продольной оси. Предусмотрен механизм импульсного нагружения алмазно-абразивных сегментов в виде гидравлического генератора импульсов, боек которого установлен с возможностью ударного воздействия на волновод. В результате сегменты совершают низкочастотные, не зависящие от частоты вращения инструмента, осевые колебания.

Недостатками известного способа являются: сложная конструкция шпиндельного узла с коаксиальным расположением волновода в полом шпинделе, требует больших затрат на технологическую подготовку производства, при этом существенным недостатком является высокая себестоимость изготовления заготовок из-за дороговизны и сложности конструкции применяемой оснастки, ограниченные технологические возможности, не обеспечивается повышенное качество обработки, сложно оптимизировать параметры резания, что снижает производительность обработки и ведет к большому расходу дорогостоящего алмазно-абразивного материала.

Задача изобретения - расширение технологических возможностей, повышение качества и производительности обработки за счет сообщения алмазно-абразивным брускам устройства низкочастотных радиальных колебаний, повышение интенсификации процесса шлифования за счет приложения к сегментам радиальной импульсной силы, позволяющей осуществлять резание не только передними, но и боковыми, и задними гранями зерен, что позволяет экономно расходовать алмазно-абразивный материал, упрощение конструкции шпиндельного узла и снижение затрат на технологическую подготовку производства.

Поставленная задача решается предлагаемым способом алмазно-абразивной обработки плоских поверхностей, включающим сообщение прерывистому торцовому инструменту в виде корпуса с брускодержателями, несущими алмазно-абразивные бруски, вращательного движения и поперечной подачи на каждый двойной ход стола с заготовкой, отличающимся тем, что корпусу сообщают дополнительное возвратно-продольное осциллирующее движение относительно продольной оси, при этом используют корпус с выполненными под острым углом к продольной оси цилиндрами, в которых с возможностью перемещения располагают поршни со штоками, причем на внешних сферических торцах штоков шарнирно закрепляют брускодержатели, которые соединяют между собой винтовыми цилиндрическими пружинами сжатия, а бесштоковые полости цилиндров заполняют маслом под давлением и сообщают через перепускные отверстия с центральной полостью, которую через полый шпиндель соединяют с внешней гидростанцией, вырабатывающей и подающей масло под давлением.

Сущность способа и работа устройства, реализующего предлагаемый способ, поясняется чертежами.

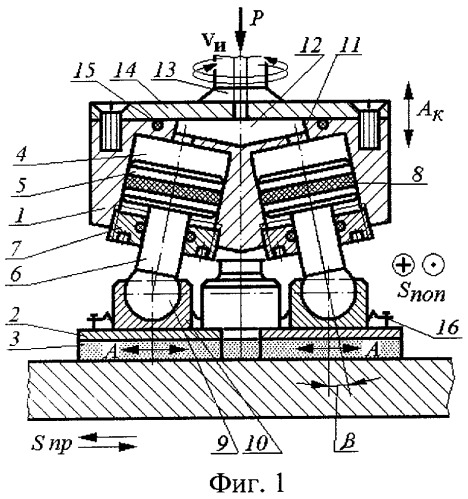

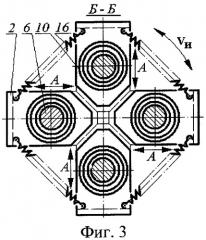

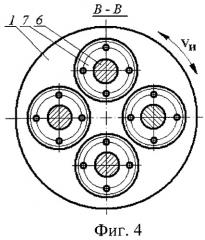

На фиг.1 показана схема алмазно-абразивной обработки плоскости заготовки по предлагаемому способу с использованием устройства с продольным осциллирующим движением корпуса, которое вызывает поперечные осциллирующие движения алмазно-абразивных брусков, продольный разрез; на фиг.2 - общий вид устройства, вид спереди; на фиг.3 - поперечное сечение Б-Б на фиг.2; на фиг.4 - поперечное сечение В-В на фиг.2; на фиг.5 - совмещенный продольный разрез устройства при различных положениях корпуса как результат осциллирующего движения, а именно - в верхнем (слева) и нижнем положениях (справа), винтовые цилиндрические пружины сжатия брусков условно не показаны; на фиг.6 - след алмазно-абразивных брусков на обрабатываемой поверхности, вид сверху, положение брусков, максимально удаленных от центра при верхнем положении корпуса, тонкими линиями показано положение брусков, сведенных к центру, при нижнем положении корпуса; на фиг.7 - к расчету зависимости амплитуды радиальной поперечной осцилляции брусков, угла наклона цилиндров относительно продольной оси и амплитуды продольной осцилляции корпуса (см. фиг.5); на фиг.8 - схема обработки волнистой поверхности с перепадом выступов и впадин, равным «h».

Предлагаемый способ и разработанное устройство предназначены для высокопроизводительной алмазно-абразивной обработки плоских поверхностей заготовок из трудношлифуемых металлов и сплавов, склонных к прижогам и микротрещинам, алмазно-абразивными брусками, которым сообщают вращательное движение VИ и поперечную подачу SПОП на каждый двойной ход стола, а заготовка вместе со столом (не показан) совершает возвратно-поступательные движения SПР.

Устройство, реализующее предлагаемый способ, содержит корпус 1 с брускодержателями 2, несущими алмазно-абразивные бруски 3. Корпус выполнен в виде диска и имеет центральную продольную ось вращения, относительно которой он вращается. В корпусе под острым углом β к продольной оси расточены рабочие гидроцилиндры 4, в которых с возможностью перемещения расположены поршни 5 со штоками 6. Поршни и штоки смонтированы в гидроцилиндрах таким образом, что штоки расположены на торце корпуса. Длина всех штоков одинаковая. В зависимости от технологических задач количество рабочих гидроцилиндров в корпусе может быть от двух и более штук, исходя из конструктивных соображений. С целью увеличения жесткости конструкции штоки и поршни могут быть выполнены как единое целое.

Гидроцилиндры закрыты крышками 7 с отверстиями под шток, которые ограничивают ход поршня и удерживают его в цилиндре. В наружной канавке поршня вставлено уплотнительное кольцо 8.

На внешних торцах 9 штоков 6, которые выполнены сферическими, шарнирно установлены брускодержатели 2 с воздействующими на обрабатываемую поверхность алмазно-абразивными брусками 3. Бруски могут быть взяты типа БКв или БП по ГОСТ 2424-83 и закреплены, например, приклеены к брускодержателям. Сферический торец 9 вставлен в глухое отверстие со сферическим днищем подпятника 10, установленного на свободном торце брускодержателя.

Бесштоковые полости всех цилиндров, заполненные маслом под давлением Р, через перепускные отверстия 11 сообщаются между собой и с центральной полостью 12, которая через полый шпиндель 13 соединена с внешней гидростанцией (не показана), подающей масло под давлением Р. Центральная полость образована и расположена в корпусе и сверху закрыта крышкой 14. Герметичность прилегания крышки достигается уплотнительным кольцом 15. Такое сообщение цилиндров между собой и с гидростанцией позволяет создавать необходимое рабочее давление Р, которое развивается каждым штоком гидроцилиндров независимо от величины вылета штока, и создавать необходимое для шлифования усилие.

С целью интенсификации процесса алмазно-абразивной обработки корпусу сообщают дополнительное возвратно-продольное осциллирующее движение с амплитудой Aк относительно продольной оси.

Угол β наклона гидроцилиндров принимается не более 45°, т.е. в пределах 0<β<45°, относительно продольной оси.

Отличительной особенностью предлагаемого способа и устройства является то, что алмазно-абразивные бруски установлены на штоках подвижно относительно корпуса и имеют возможность перемещаться под углом β к продольной оси, т.е. как в продольном, так и в поперечном направлениях.

С целью сохранения ориентации брускодержателей и самопроизвольного поворота, ввиду шарнирного крепления их на штоках, они гибко соединены между собой винтовыми цилиндрическими пружинами сжатия 16.

Работа по предлагаемому способу осуществляется следующим образом.

В наклонных под острым углом к продольной оси гидроцилиндрах корпуса установлены поршни, на которые воздействует масло под давлением Р, подаваемое гидростанцией (не показана), при этом создается статическая нагрузка, действующая на шток с брускодержателями с алмазно-абразивными брусками, последние воздействуют на обрабатываемую поверхность заготовки. Выбор усилия воздействия алмазно-абразивных брусков на обрабатываемую поверхность заготовки зависит от конкретных условий обработки и технических требований к обрабатываемой поверхности.

Равное статическое нагружение всех алмазно-абразивных брусков обеспечивается гидросистемой, подающей масло под давлением Р, через полый шпиндель, центральную полость, перепускные отверстия в гидроцилиндры.

Вибрационные возвратно-поперечные перемещения с амплитудой А и определенной частотой алмазно-абразивных брусков осуществляются за счет введения дополнительного осциллирующего возвратно-продольного движения с амплитудой Aк корпуса, позволяющего приближать и удалять корпус относительно обрабатываемой поверхности заготовки. Частота поперечной осцилляции алмазно-абразивных брусков будет равна частоте осциллирующих возвратно-продольных вибрационных движений с амплитудой Ак корпуса.

Как только устройство введено в контакт с заготовкой, включают вращательное движение VИ корпуса, подачу жидкости под давлением Р в цилиндры, возвратно-продольную осцилляцию корпуса с амплитудой Ак и продольное SПР перемещение заготовки. При приближении корпуса к обрабатываемой поверхности, как результат возвратно-продольной осцилляции корпуса, бруски совершают возвратно-поперечные перемещения с амплитудой А и приближаются к центральной продольной оси. При удалении корпуса от обрабатываемой поверхности - бруски удаляются от центральной продольной оси.

Величина поперечной амплитуды осцилляции А брусков зависит от величины продольной амплитуды корпуса Ак и угла β наклона цилиндров к продольной оси. Величина А определяется из треугольника LNM (см. фиг.5, 7) и равна

А=АК·tg β мм,

где А - величина поперечной амплитуды осцилляции брусков, мм;

Aк - величины продольной амплитуды осцилляции корпуса, мм;

β - угол наклона цилиндров к продольной оси устройства, град.

В результате ввода возвратно-продольной осцилляции корпуса алмазно-абразивные бруски совершают возвратно-поперечные перемещения, интенсивно воздействуя на обрабатываемую поверхность. Сочетание вращательного движения VИ с возвратно-поступательным поперечным движением брусков устройства создает перекрестное движение алмазно-абразивных зерен при неизменных силах резания и трения. На фиг.6 показан след алмазно-абразивных брусков на обрабатываемой поверхности и положение брусков, максимально удаленных от центра, при верхнем положении корпуса (фиг.5), а тонкими линиями показано положение брусков, сведенных к центру, при нижнем положении корпуса.

Помимо этого осциллирующее движение корпуса создает переменную нагрузку на бруски. При значительных скоростях, которые требуются для алмазно-абразивной обработки, возникает эффект удара бруска по обрабатываемой поверхности с цикличностью, равной частоте осциллирующего Aк движения корпуса. Проходящий импульс формирует динамическую составляющую силы резания. Возможность рационального использования энергии импульсной волны определяется размерами устройства.

Таким образом, происходит алмазно-абразивная обработка со статико-импульсным нагружением брусков, которая существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

На начальной стадии обработку ведут с осциллирующим АK движением корпуса, что ведет к повышению производительности и качества обработки. На завершающей стадии обработку осуществляют выхаживанием без осцилляции корпуса и, следовательно, без осцилляции брусков.

Повышение качества обработки происходит за счет обеспечения плавного изменения силы прижима алмазно-абразивных брусков к обрабатываемой поверхности, а также за счет введения выхаживания при Ак, равной нулю в конце обработки. Таким образом, с одной установки непрерывно и последовательно осуществляются размерная обработка и доводка обрабатываемой поверхности.

В результате наложения на вращательное движение устройства импульсного поперечного перемещения брусков создается перекрестное движение алмазно-абразивных зерен брусков относительно вектора скорости продольной подачи заготовки SПР и периодически изменяется скорость резания и сила трения. Причем происходит изменение направления скольжения брусков относительно обрабатываемой заготовки, алмазно-абразивные зерна начинают работать как передними, так и боковыми, и задними гранями, изменяются в сторону увеличения ширина обработки за один проход на величину А и интенсивность съема материала. При этом облегчается съем металла и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания, вследствие чего полностью подавляются автоколебания и сила трения уменьшается до 4 раз. Способ и устройство позволяют увеличить число активно работающих алмазно-абразивных зерен и интенсифицировать срезание выступов неровностей поверхности.

В результате совмещения импульсного возвратно-поступательного поперечного движения брусков и вращательного движения устройства VИ на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты, улучшается качество поверхностного слоя детали и гасятся автоколебания. Причем улучшаются условия работы алмазно-абразивных зерен, уменьшается их износ, повышается интенсивность съема материала и размерная стойкость инструмента, создается благоприятная кинематика движения алмазно-абразивных зерен относительно заготовки, что также снижает шероховатость обработанной поверхности.

Снижение силы трения и гашение автоколебаний корпуса с алмазно-абразивными брусками позволяют улучшить качество обработанной поверхности при одновременном увеличении режимов и производительности. Полное подавление автоколебаний и уменьшение силы резания при использовании способа и устройства позволяет повысить режимы и производительность обработки в 3 раза без ухудшения качества обработанной поверхности. Кроме того, в таких условиях стойкость брусков возрастает до 2 раз, по сравнению со стойкостью при традиционной алмазно-абразивной обработке без наложения колебаний.

При шлифовании мягкими брусками обеспечивается однотонная зеркально чистая поверхность с малой высотой неровностей. Шлифование жесткими брусками не уступает по производительности высокоскоростному шлифованию, но обеспечивает улучшение качества обработанной поверхности.

Таким образом, происходит интенсивно воздействующее на обрабатываемую поверхность шлифование с импульсным нагружением брусков, которое существенно улучшает качество обработанной поверхности и повышает в несколько раз производительность.

Предлагаемый способ и конструкция устройства позволяют обрабатывать волнистые, выпуклые, вогнутые, горизонтальные и наклонные поверхности, что расширяет технологические возможности плоского шлифования. Так на фиг.8 показана схема обработки волнистой поверхности заготовки с перепадом выступов и впадин, равным «h».

Проведены производственные испытания с использованием специального стенда, куда входят: плоскошлифовальный станок мод. 3П732 с крестовым столом, предлагаемое устройство и гидростанция. Значения технологических факторов (частота и амплитуда осцилляции корпуса, величина подач) выбирались таким образом, чтобы обеспечить кратность осциллирующего воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10.

Дальнейшее увеличение кратности воздействия ведет к возникновению больших инерционных сил и вибраций.

Производственные испытания показали, что предложенный способ и устройство обеспечивают осцилляцию теплового поля, интенсифицируют процесс обработки вследствие прироста площади контакта заготовки с брусками за один проход, позволяют получить пересечение под углом траекторий движения брусков с направлением исходной шероховатости, обуславливая сетку следов и характер микрогеометрии как при хонинговании, шлифохонинговании с наложением вибраций. Улучшаются условия самозатачивания брусков.

Вместо алмазно-абразивных брусков устройство может быть оснащено пучками проволочного ворса (это иглофреза), выглаживающими сегментами (это накатник), сегментами с приклеенными лепестками из алмазно-абразивной шкурки (это лепестковый полировальный круг) и другой торцовый инструмент.

Опытное шлифование заготовок направляющих листопрокатных станов предложенным устройством позволяет стабильно получать шероховатость Ra=0,32 мкм по всей длине с 95% вероятностью и полном отсутствии следов «рубленности».

Способ и устройство расширяют технологические возможности плоского шлифования, повышают качество и производительность обработки за счет сообщения брускам низкочастотных, не зависящих от частоты вращения устройства, поперечных радиальных колебаний, интенсифицируют процесс шлифования за счет приложения к брускам поперечной силы, позволяющей осуществлять резание не только передними, но и боковыми, и задними гранями зерен, а также за счет увеличения зоны контакта инструмента с заготовкой, позволяющей экономно расходовать алмазно-абразивный материал.

Преимуществом способа и устройства является использование обычных стандартных брусков, а возможность плавного регулирования амплитуды осциллирующих движений брусков позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. T.1/ Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.425.

2. Абразивные материалы и инструменты: Отрасл. кат. НИИАШ. - М.: ВНИИТЭМР, 1990. С.163-164.

3. Патент РФ №2303511, МПК В24В 7/00, В24В 1/00, B24D 7/06. Способ алмазно-абразивной обработки плоскостей с импульсным нагружением. Степанов Ю.С., Киричек А.В., Харламов Г.А., Тарапанов А.С., Афанасьев Б.И., Василенко Ю.В, Фомин Д.С., Самойлов Н.Н., 2005129409/02, 20.09.2005; 27.07.2007. Бюл. №21 - прототип.

4. Патент РФ №2303517, МПК B24D 7/06. Алмазно-абразивный прерывистый торцовый инструмент с импульсным нагружением. Степанов Ю.С., Киричек А.В., Харламов Г.А., Тарапанов А.С., Афанасьев Б.И., Василенко Ю.В., Фомин Д.С., Самойлов Н.Н., 2005129399/02, 20,09.2005; 27.07.2007. Бюл. №21.

Способ алмазно-абразивной обработки плоских поверхностей, включающий сообщение прерывистому торцовому инструменту в виде корпуса с брускодержателями, несущими алмазно-абразивные бруски, вращательного движения и поперечной подачи на каждый двойной ход стола с заготовкой, отличающийся тем, что корпусу сообщают дополнительное возвратно-продольное осциллирующее движение относительно продольной оси, при этом используют корпус с выполненными под острым углом к продольной оси цилиндрами, в которых с возможностью перемещения располагают поршни со штоками, причем на внешних сферических торцах штоков шарнирно закрепляют брускодержатели, которые соединяют между собой винтовыми цилиндрическими пружинами сжатия, а бесштоковые полости цилиндров заполняют маслом под давлением и сообщают через перепускные отверстия с центральной полостью, которую через полый шпиндель соединяют с внешней гидростанцией, вырабатывающей и подающей масло под давлением.