Электрический забивной инструмент

Иллюстрации

Показать всеИзобретение относится к приводному инструменту для забивания крепежных элементов. Инструмент выполняет операцию забивания с использованием электродвигателя в качестве источника привода. Рабочий режим забивания мог переключаться, например, между режимом непрерывного забивания и режимом одиночного забивания с помощью операции переключения переключающего рычага. Предусмотрен блокирующий рычаг, чтобы надежно препятствовать ошибочной операции курка (4), и рабочий режим может переключаться путем изменения операционной последовательности этого стопорного рычага и контактного предохранителя. Использование изобретения обеспечивает предотвращение несанкционированного срабатывания курка. 5 з.п. ф-лы, 17 ил.

Реферат

Область техники

Изобретение относится к приводному инструменту для забивания крепежных элементов, таких как гвозди, в скрепляемый материал с использованием электрического двигателя в качестве источника энергии.

Описание предшествующего уровня техники

Как правило, в машине для забивания гвоздей в качестве источника энергии обычно используется сжатый воздух, при этом большая ударная сила достигается за счет возвратно-поступательного движения поршня, осуществляемого с помощью сжатого воздуха. Напротив, в предлагаемом инструменте забивание крепежных элементов, таких как гвозди, производится за счет возвратно-поступательного движения ударного элемента (ударника), приводимого в действие электрическим двигателем в качестве источника энергии. Поскольку использование электрического двигателя в качестве источника питания постоянного тока (аккумуляторной батареи) делает ненужным подключение воздушного шланга и таких устройств, как воздушный компрессор, повышается практичность и эксплуатационная пригодность забивных инструментов.

Данный электрический забивной инструмент имеет базовую конфигурацию, в которой приводное колесо вращается электрическим двигателем, используемым в качестве источника энергии, а опорное основание ударника, служащее опорным основанием для ударника, с усилием прижимается к периферийной поверхности приводного колеса; таким образом, достигается линейное перемещение ударника (ударный режим) в направлении забивания крепежного элемента.

Технология, относящаяся к конструкции электрического забивного инструмента и раскрытая, например, в нижеследующем патентном документе, известна в предшествующем уровне техники. Технология, раскрытая в настоящем патентном документе, дает возможность производить забивание, заставляя приводное колесо вращаться заранее в ждущем режиме путем активации электрического двигателя в момент, когда в ходе первой операции контактный предохранитель прижимается к скрепляемому материалу и затем совершает относительное перемещение вверх; при этом в ходе второй операции вручную включается рычаг переключателя куркового типа (курок), а опорное основание ударника одновременно прижимается к приводному колесу. В соответствии с данной технологией, активация электрического двигателя и придание приводному колесу вращения в ждущем режиме путем выполнения первой и второй операций обеспечивает быстрое забивание и синхронное срабатывание.

Патентный документ 1: патент США № 7137541.

Описание изобретения

Задачи, решаемые настоящим изобретением

Тем не менее, в соответствии с предшествующим уровнем техники, поскольку при данной конфигурации забивание осуществляется срабатыванием курка в ходе второй операции в положении, при котором контактный предохранитель перемещается вверх в ходе первой операции, а электрический двигатель запускается и приводное колесо начинает вращаться в ждущем режиме в ходе второй операции перед выполнением первой операции, то в качестве условия запуска операции по забиванию предпочтительным представляется предусмотреть третью операцию с тем, чтобы предотвратить несанкционированное срабатывание забивного инструмента.

Кроме того, в этом типе забивного инструмента операция забивания выполняется одновременно, когда выполняются первая операция и вторая операция, и для выполнения второй операции забивания и следующих за ней операций забивания был введен режим непрерывного забивания, в котором непрерывные операции забивания выполняются путем выполнения операции отключения контактного предохранителя и вновь выполнения операции включения (первой операции), в то время как курок (вторая операция) спускается, и режим одиночного забивания, в котором вторая операция забивания не может быть выполнена, если только операции отключения, как первой операции, так и второй операции, не выполняются для повторной установки в начальное состояние каждый раз после операции забивания. Ранее предусматривалось наличие специального переключаемого рычага, чтобы переключиться между этими рабочими режимами, но переключение в быстром режиме не может быть выполнено вследствие трудоемкой операции переключения.

Поэтому целью настоящего изобретения является обеспечить забивной инструмент, который может надежно предотвратить ошибочную работу забивного инструмента, разрешая выполнять операцию забивания только тогда, когда третья операция выполняется в дополнение к первой и второй операции, и который может реализовать операцию переключения режима без трудоемких операций рычага, как обычно требуется.

Средства решения задач

С этой целью, настоящее изобретение обеспечивает конструкцию забивного инструмента, описанную в соответствующих пунктах формулы изобретения.

В соответствии с конструкцией забивного инструмента по п.1, необходимо разблокировать стопорный механизм (третья операция) для срабатывания курка. При выполнении второй операции перед первой операцией разблокирование стопорного механизма в ходе третьей операции должно производиться заранее.

Таким образом, необходимо заранее разблокировать стопорный механизм (третья операция) для срабатывания курка (вторая операция), тем самым обеспечивается предотвращение случайного срабатывания забивного инструмента из-за несанкционированного срабатывания курка.

Далее, согласно инструменту с приводом, как описано в пункте 1 формулы изобретения, непреднамеренное срабатывание курка может быть предотвращено, и стопорный механизм может быть эффективно использован, чтобы переключить рабочий режим, потому что рабочий режим может быть переключен на основе операционной последовательности двух операций, операции контактного предохранителя и операции разблокирования стопорного механизма, не основываясь на обычной операции переключающего рычага. Согласно этой конфигурации, забивание выполняется в режиме одиночного выстрела, когда контактный предохранитель задействуется первым, а затем выполняется операция разблокирования стопорного механизма, и после этого выполняется операция спуска курка. Забивание выполняется в непрерывном режиме, когда выполняется операция разблокирования блокирующего механизма, и затем задействуется контактный расцепляющий механизм, и после этого выполняется операция спуска курка.

С отменой обычного рычага переключения можно переключать рабочий режим на основе операционной последовательности контактного предохранителя и курка, но согласно забивному инструменту, как описано в пункте 1 формулы изобретения, предотвращение ошибочной работы курка и улучшение технологической гибкости переключения рабочих режимов может быть удовлетворено путем конфигурирования таким образом, что вновь обеспечивается стопорный механизм, чтобы предотвратить ошибочную операцию спуска курка, и рабочий режим может переключаться на основе операционной последовательности операции разблокирования этого стопорного механизма и контактного предохранителя.

Согласно забивному инструменту, как описано в пункте 2 формулы изобретения, рабочий режим может быть переключен на основе операционной последовательности трех операций контактного предохранителя, курка и стопорного механизма. Поэтому инструмент конфигурируется таким образом, что ошибочная операция спуска курка может быть предотвращена, и стопорный механизм эффективно используется, чтобы переключить рабочий режим.

Согласно забивному инструменту, как описано в пункте 3 формулы изобретения, без установки в исходное состояние всех операций контактного предохранителя, курка и стопорного механизма, рабочий режим может переключаться путем поддержания состояния любой одной операции и изменения других операционных последовательностей.

Согласно забивному инструменту, как описано в пункте 4 формулы изобретения, может быть предотвращено непреднамеренное переключение рабочих режимов во время работы, потому что активный рабочий режим поддерживается, если только, по меньшей мере, операция включения контактного предохранителя и операция разблокирования стопорного механизма не переустанавливаются, чтобы возвратиться в начальное состояние. В этом случае, когда две операции, первая операция и третья операция, устанавливаются в исходное состояние или когда все, с первой операции по третью операцию, устанавливаются в исходное состояние, рабочий режим может быть вновь установлен последующей операционной последовательностью.

Согласно забивному инструменту, как описано в пункте 5 формулы изобретения, может быть выполнена операция переключения между непрерывным режимом и режимом одиночного забивания, которые традиционно использовались в общем случае.

Согласно забивному инструменту, как описано в пункте 6 формулы изобретения, непреднамеренная операция приведения в действие может быть предотвращена, так как непреднамеренная операция может контролироваться как ошибочный режим.

Краткое описание чертежей

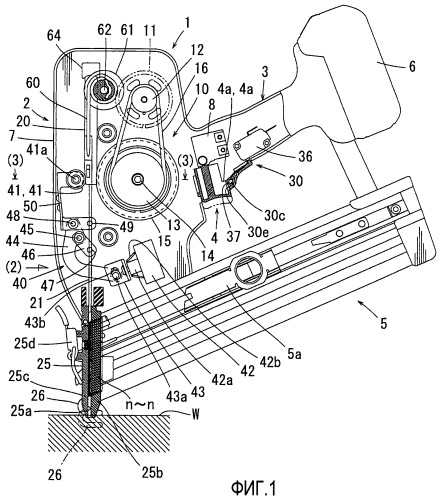

На фиг.1 представлен общий вид электрического забивного инструмента в соответствии с вариантом осуществления настоящего изобретения. На данной фигуре представлена внутренняя структура ударного механизма и других элементов, а также внутреннее устройство рукоятки.

На фиг.2 представлен вид сзади элемента корпуса забивного инструмента в направлении, указанном стрелкой (2) на фиг.1.

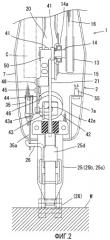

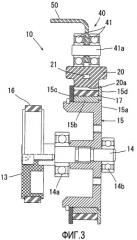

На фиг.3 представлен вид в разрезе приводного колеса и его периферийных областей вдоль линии, указанной стрелками (3)-(3) на фиг.1.

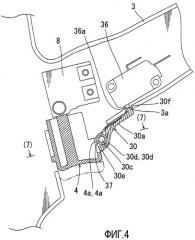

На фиг.4 представлен вид спереди курка и периферийных областей стопорного рычага. На данной фигуре показано положение, в котором стопорный рычаг разблокирован и включается курок.

На фиг.5 представлен вид сбоку стопорного рычага.

На фиг.6 представлен вид спереди стопорного рычага.

На фиг.7 представлен вид сбоку в разрезе курка и периферийных областей стопорного рычага вдоль линии, указанной стрелками (7)-(7) на фиг.4. На данной фигуре показано положение, в котором стопорный рычаг разблокирован и его отпирающая часть расположена с задней стороны пусковой части курка.

На фиг.8 представлен вид спереди курка и периферийных областей стопорного рычага. На данной фигуре показано положение, в котором стопорный рычаг возвращается к заблокированному состоянию и срабатывание курка блокируется.

На фиг.9 представлен вид сбоку в разрезе курка и периферийных областей стопорного рычага вдоль линии, указанной стрелками (9)-(9) на фиг.8. На данной фигуре показано положение, в котором стопорный рычаг возвращается к заблокированному состоянию и его запирающая часть расположена с задней стороны пусковой части курка.

На фиг.10 представлен общий вид спереди электрического забивного инструмента согласно варианту осуществления настоящего изобретения. На данной фигуре представлено осветительное устройство.

На фиг.11 представлена диаграмма, показывающая распределение по времени рабочих циклов соответствующих частей электрического забивного инструмента согласно варианту осуществления настоящего изобретения.

На фиг.12 представлена диаграмма, показывающая распределение рабочих режимов в случае, когда меняется последовательность операций стопорного рычага, контактного предохранителя и курка.

На фиг.13 представлена блок-схема, показывающая поток команд управления первого режима управления.

На фиг.14 представлена блок-схема, показывающая поток команд управления второго режима управления.

На фиг.15 представлена блок-схема, показывающая поток команд управления третьего режима управления.

На фиг.16 представлена блок-схема, показывающая поток команд управления четвертого режима управления.

На фиг.17 представлена блок-схема, показывающая поток команд управления пятого режима управления.

Предпочтительные варианты осуществления настоящего изобретения

Далее со ссылкой на фиг.1-17 описывается вариант осуществления настоящего изобретения. На фиг.1 и фиг.2 представлен забивной инструмент 1 согласно варианту осуществления настоящего изобретения. Забивной инструмент 1 включает в себя элемент 2 корпуса, рукоятку 3 и магазин 5.

Элемент 2 корпуса имеет конфигурацию, включающую в себя ударный механизм 10, в котором в качестве источника энергии используется электрический двигатель 11, размещенный внутри пластикового цилиндрического двухсекционного корпуса 7. Забивание гвоздя n в скрепляемый материал W производится с помощью ударного механизма 10. Подробное описание ударного механизма 10 будет приведено ниже.

Рукоятка 3 выполнена как одно целое с элементом 2 корпуса и выступает из его боковой части. Рукоятка 3 имеет двухсекционную структуру, выполненную как одно целое с боковой частью корпуса 7. В основании рукоятки 3 размещаются курок 4 (рычаг переключателя куркового типа) и стопорный рычаг 30. На дальнем конце рукоятки 3 расположена перезаряжаемая аккумуляторная батарея 6. Электрический двигатель 11 запускается с помощью аккумуляторной батареи 6, служащей в качестве источника питания.

В магазине 5, расположенном между дальним концом элемента 2 корпуса и дальним концом рукоятки 3, размещается множество крепежных элементов (в данном случае гвоздей n-n). В магазине 5 параллельно один к другому размещается множество относительно тонких гвоздей n-n, так называемых отделочных гвоздей. Магазин 5 снабжен подающей планкой 5a, перемещающейся в направлении подачи крепежных элементов (налево на фиг.1) в момент выполнения забивания элементом 2 корпуса. Гвозди один за другим подаются с помощью подающей планки 5a в положение забивания, выполняемого элементом 2 корпуса.

На фиг.1 представлено положение, в котором дальний конец элемента 2 корпуса направлен к скрепляемому материалу W. Таким образом, на фиг.1 направление вниз соответствует направлению забивания гвоздя n. В нижеследующем описании направление забивания определяется как вертикальное направление, если не оговорено иное.

В задней части корпуса 7 размещен электрический двигатель 11, служащий в качестве источника энергии ударного механизма 10 (в верхней части фиг.1). К выходному валу электрического двигателя 11 крепится ведущий шкив 12. В центральной части корпуса 7 расположен ведомый шкив 13, размещенный продольно (вдоль продольной оси инструмента, в вертикальном направлении на фиг.1) по отношению к ведущему шкиву 12. Как показано на фиг.3, ведомый шкив 13 крепится к торцу приводного вала 14, шарнирно закрепленного в корпусе 7 с помощью подшипников 14a, 14b. В дополнение к ведомому шкиву 13, к приводному валу 14 крепится приводное колесо 15. Приводное колесо 15 и ведомый шкив 13 вращаются соосно и синхронно с помощью приводного вала 14.

Ведущий шкив 12 и ведомый шкив 13 соединены приводным ремнем 16. Когда ведущий шкив 12 приводится во вращение с помощью электрического двигателя 11, вращательное движение передается на ведомый шкив 13 с помощью приводного ремня 16 и, таким образом, приводное колесо 15 приводится в синхронное вращение посредством приводного вала 14.

В рассматриваемом примере приводное колесо 15 имеет двойную структуру, включающую в себя внутреннее колесо 15a и наружное колесо 15b. Наружное колесо 15b установлено с внешней периферийной стороны внутреннего колеса 15a. Колеса установлены концентрически, без люфта. Наружное колесо 15b установлено относительно внутреннего колеса 15a с возможностью выполнения относительного перемещения по направлению вращения. При этом элементы, передающие вращающую силу, установлены между внутренним колесом 15a и наружным колесом 15b, так что вращающая сила электрического двигателя 11 передается от внутреннего колеса 15a на наружное колесо 15b. В качестве элементов для передачи вращающей силы используются качественные и прочные зернистые материалы, такие как алюминиевый порошок или керамический порошок. Поскольку, как описано выше, приводное колесо 15 имеет двойную структуру, избыточная вращающая сила в момент начала забивания и т.п. может поглощаться за счет пробуксовки колес 15a, 15b (относительное вращение), что способствует увеличению срока службы забивного инструмента 1. С другой стороны, обеспечивается передача соответствующей вращающей силы от внутреннего колеса 15a на наружное колесо 15b через элементы, служащие для передачи вращающей силы.

Из обоих торцов наружного колеса 15b выступают в поперечном направлении фланцевые элементы 15c и 15d. Между фланцевыми элементами 15c и 15d установлено резиновое кольцо 17 с высоким коэффициентом трения, которое размещается по всей окружности внешней периферийной поверхности наружного колеса 15b.

Далее, как показано на фиг.1, по центру корпуса 7 размещается опорное основание 20 ударника, которое выполнено с возможностью перемещения в направлении забивания посредством скользящего опорного механизма, который на фигуре не показан. К дальнему концу (в нижней части фиг.1) опорного основания 20 ударника крепится ударник 21. Ударник 21 имеет вытянутую форму по направлению к дальнему концу опорного основания ударника (направлен вниз на фиг.1).

Опорное основание 20 ударника выполнено с возможностью передвижения по касательной по отношению к вышеописанному приводному колесу 15, и его боковая часть (правая сторона на фиг.1) размещается между фланцевыми элементами 15c и 15d приводного колеса 15. Опорное основание 20 ударника перемещается из положения, в котором оно прижато к внешней периферийной поверхности приводного колеса 15, в положение, в котором он удален от колеса на небольшое расстояние с помощью описанного далее прижимного механизма 40. На фиг.3 показано положение, в котором опорное основание 20 ударника находится на удалении от резинового кольца 17 на внешней периферийной поверхности приводного колеса 15 (состояние ждущего режима приводного колеса 15). В положении ждущего режима, в котором опорное 20 основание ударника находится на удалении от приводного колеса 15 (положении, показанном на фиг.3), приводное колесо 15 вращается вхолостую и забивание не производится. Напротив, когда опорное основание 20 ударника с большой силой прижато к периферийной поверхности (резиновому кольцу 17) приводного колеса 15 с помощью прижимного механизма 40, вращающее усилие приводного колеса 15 преобразуется в линейное перемещение в направлении забивания (направление вниз на фиг.1) и передается на опорное основание 20 ударника, посредством чего гвоздь n забивается ударником 21.

Ударник 21 подается вниз опорным основанием 20 ударника, а его дальний конец достигает выходного отверстия 25a направляющей 25 ударника, расположенной на дальнем конце корпуса 7.

Дальний конец магазина 5 со стороны подачи крепежных элементов соединен с направляющей 25 ударника. На снаряженные в магазин 5 гвозди n-n оказывает давление подающая планка 5a, и когда гвоздь n забивается из выходного отверстия 25a, а ударник 21 подается назад, то очередной гвоздь n подается в выходное отверстие 25a.

Кроме того, прижимной механизм 40 включает в себя электромагнитный пускатель 42 в качестве источника энергии. Электромагнитный пускатель 42 размещен в передней части корпуса 7. Выходной вал 42a электромагнитного пускателя 42 смещается к выступающей стороне с помощью конической пружины 42b сжатия. При подаче питания на электромагнитный пускатель 42 выходной вал 42a подается назад по направлению к пружине 42b сжатия. Когда подача питания прекращается, выходной вал 42a возвращается к выступающей стороне с помощью пружины 42b сжатия. Подача питания на пускатель 42 может производиться с устройства С управления при срабатывании курка 4 или контактного предохранителя 26, который описывается далее.

Торцевая часть рычага управления 44 соединена с дальним концом выходного вала 42a электромагнитного пускателя 42 через кронштейн 43 с возможностью выполнения относительного поворота. В кронштейне 43 в ортогональном направлении l по ходу возвратно-поступательного движения выходного вала 42a проделано удлиненное соединительное отверстие 43b. Торцевая часть рычага управления 44 соединена с кронштейном 43 через промежуточный вал 43a, вставленный в соединительное отверстие 43b. Таким образом, торцевая часть рычага управления 44 соединена с кронштейном 43 в положении, в котором центр поворота может перемещаться в таких пределах, что торцевая часть рычага управления может поворачиваться посредством промежуточного вала 43a. С помощью промежуточного вала 43a центр поворота движется в соединительном отверстии 43b.

Рычаг управления 44 имеет Г-образную форму и изогнут назад (вперед на фиг.1). Торцевая часть ограничителя хода 46 шарнирно соединена с другим торцом рычага управления 44 через первый подвижный опорный вал 45. Ограничитель хода 46 шарнирно крепится в корпусе 7 посредством неподвижного опорного вала 47. Другой торец рычага управления 44 шарнирно соединен с прижимным рычагом 50 через второй подвижный опорный вал 48. Прижимной рычаг 50 шарнирно крепится в корпусе 7 посредством неподвижного опорного вала 49. Со стороны дальнего конца установлены два прижимных ролика 41, 41, шарнирно закрепленных по отношению к поворотным движениям прижимного рычага 50 (верхняя удаленная часть на фиг.1) через опорный вал 41a.

В соответствии с данной компоновкой прижимного механизма 40, в ждущем положении, показанном на фиг.1 и фиг.3, подача питания на электромагнитный пускатель 42 прервана. При этом выходной вал 42a возвращается к выступающей стороне с помощью пружины 42b сжатия. В положении ожидания, поскольку опорная сторона рычага управления 44 (сторона промежуточного вала 43a) наклонно перемещается влево и вниз на фиг.1, а ограничитель хода 46 наклоняется против часовой стрелки относительно неподвижного опорного вала 47, прижимной рычаг 50 наклоняется против часовой стрелки относительно неподвижного опорного вала 49, заставляя прижимные ролики 41, 41 отсоединиться от задней поверхности опорного основания 20 ударника (левая сторона на фиг.1) или же не надавливать на опорное основание 20 ударника в направлении приводного колеса 15. Таким образом, в данном положении, как показано на фиг.3, опорное основание 20 ударника не вступает в соприкосновение с резиновым кольцом 17 приводного колеса 15.

Напротив, при подаче питания на электромагнитный пускатель 42 (не показано), выходной вал 42a подается назад по направлению к пружине 42b сжатия. Затем, поскольку опорная сторона рычага управления 44 наклонно перемещается вправо и вниз, ограничитель хода 46 наклоняется по часовой стрелке относительно неподвижного опорного вала 47, заставляя прижимной рычаг 50 наклоняться по часовой стрелке относительно неподвижного опорного вала 49, и прижимные ролики 41, 41 прижимаются к задней поверхности опорного основания 20 ударника. Когда прижимные ролики 41, 41 прижаты к задней поверхности, передающая часть 20a опорного основания 20 ударника с большой силой прижимается к резиновому кольцу 17 приводного колеса 15.

Кроме того, в данном положении, взаимное расположение соответствующих опорных валов устроено таким образом, что неподвижный опорный вал 47 ограничителя 46 хода, первый подвижный опорный вал 45 в качестве соединительного узла рычага 44 управления и второй подвижный опорный вал 48 в качестве соединительного узла прижимного рычага 50 рычага 44 управления выстраиваются в линию (коленно-рычажный механизм). Поэтому прижимной рычаг 50 блокируется в положении, когда прижимные ролики 41, 41 прижаты к задней поверхности опорного основания 20 ударника, за счет чего передающая часть 20a плотно прижата к приводному колесу 15.

Таким образом, прижимной механизм 40 служит для прижимания прижимных роликов 41, 41 к задней поверхности опорного основания 20 ударника, фиксации этого положения посредством коленно-рычажного механизма, включающего в себя неподвижный опорный вал 47, первый подвижный опорный вал 45 и второй подвижный опорный вал 48, за счет чего передающая часть 20a плотно прижата к приводному колесу 15. Передающая часть 20a опорного основания 20 ударника с большой силой прижимается к внешней окружности приводного колеса 15 с помощью прижимного механизма 40, тем самым вращающее приводное усилие приводного колеса 15 преобразуется в линейное перемещение опорного основания 20 ударника в направлении забивания, которое составляет движущую силу при выполнении забивания гвоздя n в скрепляемый материал W.

В этом случае, на начальном этапе движения опорного основания 20 ударника, избыточный вращающий момент гасится за счет проскальзывания наружного колеса 15b по направлению вращения относительно внутреннего колеса 15a приводного колеса 15, при этом проскальзывание наружного колеса 15b (резиновое кольцо 17) приводного колеса 15 по отношению к передающей части 20a опорного основания 20 ударника ограничено и в силу этого не происходит трения между передающей частью 20a и резиновым кольцом 17.

Кроме того, на внешней периферийной стороне внутреннего колеса 15 посредством передающего вращающее усилие элемента крепится наружное колесо 15b приводного колеса 15, с возможностью выполнения относительного вращения без люфта. Таким образом, поскольку внешняя периферийная поверхность внутреннего колеса 15a вступает в соприкосновение с внутренней периферийной поверхностью наружного колеса 15b практически по всей поверхности, в момент передачи вращающего усилия нагрузка рассеивается, при этом трение между внешней периферийной поверхностью внутреннего колеса 15a и внутренней периферийной поверхностью наружного колеса 15b ограничено.

В задней части (верхней части фиг.1) корпуса 7 размещен возвратный резиновый элемент 60 для обратной подачи опорного основания 20 ударника и ударника 21, достигших нижней точки движения после полного выполнения забивания гвоздя n, и барабанное колесо 61 для намотки возвратного резинового элемента. Одним концом возвратный резиновый элемент 60 соединен с опорным основанием 20 ударника и вторым концом с барабанным колесом 61. Барабанное колесо 61 шарнирно крепится в корпусе 7 посредством вала намотки 62. Барабанное колесо 61 смещается в направлении намотки с помощью установленной в нем спиральной пружины (не показано). Рядом с барабанным колесом 61 в задней части корпуса 7 установлен ограничитель 64 для ограничения движения вверх (ограничения заднего хода) опорного основания 20 ударника. В качестве ограничителя 64 используется элемент из упругой резины, который служит также для поглощения ударов, возникающих при достижении опорным основанием 20 ударника крайнего верхнего положения.

Кроме того, направляющая 25 ударника снабжена контактным предохранителем 26 для предотвращения случайного срабатывания забивного инструмента 1. Контактный предохранитель 26 выполнен с возможностью перемещения в направлении забивания по отношению к направляющей 25 ударника, при этом его нижний конец подается с помощью пружины соосно с направлением дальнего конца направляющей 25 ударника. Как показано на фиг.2, в передней части корпуса 7 установлен датчик 35 движения, распознающий движение вверх контактного предохранителя 26. В качестве датчика 35 движения использован хорошо известный датчик предельного перемещения (микровыключатель), выдающий сигнал включения-выключения при наклонном движении планки 35a датчика.

Когда забивной инструмент 1 совершает толчковое движение по направлению к скрепляемому материалу W в положении, в котором контактный предохранитель 26 находится в соприкосновении со скрепляемым материалом W, то контактный предохранитель 26 под воздействием компенсационной силы пружины делает относительное движение вверх. Это соответствует первой операции, описанной в формуле изобретения.

Когда забивной инструмент 1 совершает толчковое движение и дальний конец направляющей 25 ударника вступает в соприкосновение со скрепляемым материалом W, контактный предохранитель 26 делает относительное движение вверх и срабатывает датчик 35 движения. Сигнал включения с датчика 35 движения выдается на устройство С управления, размещенное в корпусе 7. В дополнение к сигналам включения-выключения с датчика 35 движения на устройство управления C поступают и с него выдаются сигналы срабатывания курка 4, рабочие сигналы электромагнитного пускателя 42 и т.д. Процесс управления соответствующими узлами с помощью устройства управления С будет описан далее.

Направляющая 25 ударника включает в себя неподвижно закрепленную опору 25b направляющей, выступающую из дальнего конца элемента 2 корпуса, а также отпирающую и запирающую крышку 25c, выполненную с возможностью отпирания и запирания по отношению к опоре 25b направляющей. Между опорой 25b направляющей и отпирающей и запирающей крышкой 25c имеется выходное отверстие 25a. Отпирающую и запирающую крышку 25c можно открыть, если разблокирован фиксатор 25d, и тем самым становится возможным извлечение застрявших в выходном отверстии 25a крепежных элементов n и тому подобные операции.

Кроме того, срабатывание курка 4 определяется датчиком 8 курка. Срабатывание курка 4 соответствует второй операции, описанной в формуле изобретения. Когда курок 4 срабатывает, включается датчик 8 курка и сигнал включения выдается на устройство C управления. В качестве датчика 8 курка используется хорошо известный микровыключатель.

Датчик 8 курка включается срабатыванием курка 4, и сигнал включения подается на устройство C управления; срабатывает контактный предохранитель 26, и сигнал включения с датчика 35 движения подается на управляющее устройство, при этом питание подается на электромагнитный пускатель 42 и осуществляется забивание. Таким образом, забивание крепежного элемента n осуществляется как при срабатывании контактного предохранителя 26 (первая операция), так и при срабатывании курка 4 (вторая операция срабатывания). При выполнении только одной из этих операций забивания не происходит.

Срабатывание курка 4 может блокироваться стопорным рычагом 30. Важной особенностью забивного инструмента 1 согласно варианту осуществления изобретения является наличие стопорного рычага 30. Стопорный рычаг 30 и описанный далее стопорный датчик 36 составляют стопорный механизм, описанный в формуле изобретения. На фиг.1 и фиг.4 показано положение, в котором стопорный рычаг 30 действует в разблокированном положении и происходит срабатывание курка 4. Напротив, на фиг.8 представлено положение, в котором стопорный рычаг 30 возвращается к состоянию блокировки, тем самым препятствуя срабатыванию курка 4. Разблокирование стопорного рычага 30 соответствует третьей операции, описанной в формуле изобретения.

На фиг.5 и фиг.6 стопорный рычаг 30 показан отдельно. Стопорный рычаг 30 включает в себя ручной элемент 30a и функциональный элемент 30b. К функциональному элементу 30b крепится опорный вал 30c, выступающий с обоих торцов в поперечном направлении. Стопорный рычаг 30 шарнирно крепится в нижней части рукоятки 3 и нижней части курка 4 (справа на фиг.4 и 8) посредством опорного вала 30c. Стопорный рычаг 30 смещается в положение блокировки на фиг.8 с помощью торсионной пружины 37.

Как показано на фиг.5 и фиг.6, функциональный элемент 30b в поперечном направлении снабжен широким стопорным элементом 30d и узким отпирающим элементом 30e (в направлении оси опорного вала 30c, сбоку на фиг.6). На дальнем конце ручного элемента 30a, сбоку, расположен также выступ 30f. Выступ 30f имеет цилиндрическую форму, выступающую из задней поверхности ручного элемента 30a, при этом дальний конец имеет полусферическую форму.

С другой стороны, как показано на фиг.7 и фиг.9, в нижней части (справа на фиг.1) курка 4 на некотором расстоянии друг от друга размещены два элемента 4a, 4a сцепления. Расстояние между двумя элементами 4a, 4a сцепления устанавливается меньшим, чем ширина стопорного элемента 30d стопорного рычага 30, и большим, чем ширина отпирающего элемента 30e. Таким образом, стопорный элемент 30d не может войти между двумя элементами 4a, 4a сцепления, как показано на фиг.7, и, напротив, отпирающий элемент 30e может войти между элементами 4a, 4a сцепления, как показано на фиг.9.

Когда стопорный рычаг 30 поворачивается в разблокированное положение, как показано на фиг.1 и фиг.4, узкий отпирающий элемент 30e располагается с задней стороны элементов 4a, 4a сцепления курка 4 по направлению срабатывания, как показано на фиг.7. В данном положении отпирающий элемент 30e может войти между элементами 4a, 4a сцепления; оба элемента 4a, 4a сцепления не препятствуют отпирающему элементу 30e, и таким образом достигается срабатывание курка 4.

Напротив, в положении, когда стопорный рычаг 30 возвращается к заблокированному состоянию, показанному на фиг.8, узкий отпирающий элемент 30e подается назад из области, расположенной позади обоих элементов 4a, 4a сцепления курка 4, и широкий стопорный элемент 30d занимает положение, показанное на фиг.9. Поскольку стопорный элемент 30d не может войти между двумя элементами 4a, 4a сцепления, срабатывание курка 4 блокируется за счет воздействия обоих элементов 4a, 4a сцепления на стопорный элемент 30d.

Даже при разблокировании стопорного рычага 30 после срабатывания курка 4 стопорный рычаг 30 поддерживается в разблокированном положении, поскольку стопорный элемент 30d оказывает воздействие на оба элемента 4a, 4a сцепления. Затем, после разблокирования курка 4, курок 4 возвращается к выключенному положению за счет соответствующего смещающего воздействия датчика 8 курка, при этом стопорный рычаг 30 с помощью торсионной пружины 37 возвращается в заблокированное положение, показанное на фиг.8.

Заблокированное положение и разблокированное положение стопорного рычага 30 определяются стопорным датчиком 36. Стопорный датчик 36 также крепится в рукоятке 3. В качестве стопорного датчика 36 используется хорошо известный микровыключатель. В рукоятке 3 проделано детекторное отверстие 3a, через которое можно нажимать на детекторную кнопку 36a стопорного датчика 36. Детекторное отверстие 3a проделано соответственно выступу 30f стопорного рычага 30, и когда стопорный рычаг 30 поворачивается в разблокированное положение, показанное на фиг.4, выступ 30f входит в детекторное отверстие 3a. Таким образом, когда стопорный рычаг 30 возвращается в разблокированное положение, выступ 30f нажимает на детекторную кнопку 36a через детекторное отверстие 3a, при этом включается стопорный датчик 36. При включении стопорного датчика 36 сигнал включения подается на устройство C управления. При поступлении сигнала включения со стопорного датчика 36 на устройство C управления запускается электрический двигатель 11 и приводное колесо 15 начинает вращаться в ждущем режиме, согласно варианту осуществления настоящего изобретения. При включении стопорного датчика 36 загорается осветительное устройство 55 согласно варианту осуществления настоящего изобретения.

Осветительное устройство 55 размещается на дальнем конце элемента 2 корпуса, около направляющей 25 ударника, как показано на фиг.10. Осветительное устройство 55 размещено в пазу 7a, проделанном в боковой части корпуса 7 по направлению к дальнему концу направляющей ударника 25 и ее периферийных областей. В варианте осуществления настоящего изобретения для осветительного устройства 55 используется один СИД (светоизлучающий диод). Поскольку зона забивания и ее периферийные области ярко освещаются с помощью осветительного устройства 55, забивание может легко быть выполнено в условиях ограниченной видимости, например ночью.

Таким образом, стопорный рычаг 30 служит для переключения положения, разрешающего срабатывание курка 4, и положения, запрещающего такое срабатывание. Он служит также в качестве переключателя для включения осветительного устройства 55 и запуска электрического двигателя 11. Кроме того, поскольку осветительное устройство 55 включается при повороте стопорного рычага 30 в разблокированное положение, перед тем как будет произведено забивание, зона забивания ярко освещается.

Когда пользователь прекращает поворот стопорного рычага 30, стопорный рычаг 30 возвращается в заблокированное положение, показанное на фиг.8, за счет смещающего усилия торсионной пружины 37. При возвращении стопорного рычага 30 в заблокированное положение нажимное усилие снимается с детекторной кнопки 36a и стопорный датчик 36 выключается. При возвращении стопорного рычага 30 в заблокированное положение прерывается подача сигнала включения со стопорного датчика 36 и вышеописанное осветительное устройство 55 вык