Смолы на основе сложных сополиэфиров для производства упаковки, полученные без использования твердофазной полимеризации, способ переработки смол на основе сложных сополиэфиров с изменением приведенной вязкости и контейнеры и другие изделия, полученные данным способом

Иллюстрации

Показать всеСпособ получения профилированного изделия из твердой смолы на основе сложного полиэфира, содержащей полимер на основе сложного полиэфира, включающий формование профилированного изделия плавлением и переработкой полимера на основе сложного полиэфира без изменения характеристической вязкости полимера на основе сложного полиэфира более чем на 0,025 дл/г; где полимер на основе сложного полимера перед плавлением имеет характеристическую вязкость от 0,70 до 0,95, и где смола на основе сложного полиэфира получена способом, имеющим протекание прямой кристаллизации под действием скрытого тепла, в котором экструдированный поток расплавленного полимера на основе сложного полиэфира охлаждают в водяной бане, содержащей воду, которая имеет температуру 80°С или выше. Формованное изделие, полученное способом, включающим получение формованного изделия плавлением и переработкой смолы на основе сложного полиэфира, содержащей полимер на основе сложного полиэфира, без изменения характеристической вязкости полимера на основе сложного полиэфира более чем на 0,025 дл/г. Виды переработки, такие как литье под давлением, ПЭТ смолы с образованием заготовки бутылки и формование раздувом контейнера из заготовки для бутылки. Технический результат, который достигается при использовании формованного изделия, полученного способом по изобретению, заключается в переработке смолы на основе сложного полиэфира без снижения величины характеристической вязкости смолы более чем на 0,025 дл/г. 7 н. и 51 з.п. ф-лы, 6 ил., 22 табл.

Реферат

Предыстория создания изобретения

Настоящее изобретение относится к способу переработки смолы на основе сложного полиэфира, который включает плавление и последующее отверждение смолы на основе сложного полиэфира с образованием профилированного изделия без снижения характеристической вязкости смолы на основе сложного полиэфира более чем на 0,025 дл/г. Изобретение также относится к формовым изделиям, полученным данным способом, и к смолам на основе сложных полиэфиров, способных к переработке без снижения характеристической вязкости более чем на 0,025 дл/г.

Уровень техники

Смолы на основе сложных полиэфиров, включающие такие смолы, как поли(этилентерефталат) (ПЭТ), поли(бутилентерефталат) (ПБТ), поли(этиленнафталат) (ПЭН), поли(триметилентерефталат) (ПТТ) и поли(триметиленнафталат) (ПТН), традиционно используют в качестве смол в производстве контейнеров, таких как бутылки для прохладительных напитков. Такие свойства, как гибкость, хорошая ударопрочность и прозрачность, наряду с хорошей способностью к переработке из расплава, обуславливают широкое применение смол на основе сложных полиэфиров в данной области применения. Термин «смола», как он использован в настоящем документе, включает все вышеназванные материалы.

Исходными типами сырья для смол на основе сложных полиэфиров являются продукты нефтепереработки, такие как этилен, который получают из нефти и природного газа, и пара-ксилол, который обычно получают из нефти.

Смолы на основе сложных полиэфиров обычно получают совмещенной реакцией этерификации/поликонденсации между мономерными звеньями диола (например, этиленгликоля (ЭГ) и дикарбоновой кислоты (например, терефталевой кислоты (ТФК)). Термины «карбоновая кислота» и/или «дикарбоновая кислота», использованные в настоящем документе, включают сложноэфирные производные карбоновых кислот и дикарбоновых кислот. Сложные эфиры карбоновых кислот и дикарбоновых кислот могут содержать одну или несколько С1-С6 алкильных групп (например, метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, пентил, гексил и их смеси) в звене сложного эфира, например диметилтерефталат (ДМФ).

В традиционных процессах этерификации/поликонденсации могут образовываться сложные полиэфиры, например, сначала при получении форполимера с низкой молекулярной массой и низкой характеристической вязкостью (IV) (например, смеси олигомеров), например, при осуществлении взаимодействия диола с дикарбоновой кислотой в реакции в расплавленной фазе. Образование олигомеров может быть осуществлено взаимодействием суспензии диола и мономерных звеньев дикарбоновой кислоты в реакторе этерификации. ЭГ может теряться вследствие испарения в ходе реакции этерификации, которую можно осуществлять при высоких температурах. Поэтому суспензия диола и дикарбоновой кислоты может содержать избыток ЭГ, например, диол и дикарбоновая кислота могут присутствовать в молярном соотношении от примерно 1,2 до примерно 2,5, в расчете на общее количество диола и общее количество двухосновной кислоты. Дальнейшую форполиконденсацию и поликонденсацию олигомеров можно осуществлять с получением смеси смол, имеющей IV от 0,50 до 0,65. Данные смеси смол пригодны для различных областей применения, таких как волокна/нити, волокнистые очесы и предшественники смолы для бутылок. Аморфная прозрачная основная крошка, имеющая IV от 0,50 до 0,65, может быть подвергнута твердофазной полимеризации (SSP) для увеличения молекулярной массы (например, до IV от 0,74 до 0,76 для применения в производстве бутылей для воды, от 0,83 до 0,85 для производства бутылей для CSD/пива и т.д.). Установка для проведения процесса твердофазной полимеризации (SSP) может дать смолу, претерпевающую кристаллизацию, которая способствует образованию непрозрачных гранул.

Непрерывный процесс поликонденсации сложного полиэфира в расплаве обычно состоит из трех реакционных стадий: (i) этерификации с образованием низкомолекулярных олигомеров, (ii) форполимеризации олигомеров с образованием форполимера и (iii) поликонденсации с получением полимера с промежуточной молекулярной массой или характеристической вязкостью (например, заданной характеристической вязкостью от 0,50 до 0,65).

Указанные выше три реакционные стадии (i), (ii) и (iii) могут быть осуществлены с достижением заданной характеристической вязкости в 2-6 реакторах при использовании существующей технологии процесса в расплаве. В общем этерификацию проводят в одной или двух емкостях с получением смеси низкомолекулярных олигомеров с низкой степенью полимеризации (например, примерно до 7 прореагировавших пар мономерных звеньев). Олигомеры затем перекачивают в одну или две емкости для форполимеризации, где высокие температуры и низкие давления способствуют удалению воды и ЭГ. Степень полимеризации после этого возрастает до уровня 15-20 повторяющихся звеньев. Температуры дополнительно повышают, а давления дополнительно снижают в последней одной или двух емкостях с образованием полимера, готового, например, для нарезки на гранулы или для прямого прядения в волокна или нити.

Емкости для этерификации и форполимеризации могут быть снабжены средством для встряхивания. Емкости поликонденсации (например, финишеры, пленочные реакторы и т.д.) могут иметь мешалки, сконструированные для создания очень тонких пленок. Температура и время пребывания оптимизированы для каждой серии емкостей с целью минимизации деструкции и других побочных реакций. Некоторые побочные продукты, которые могут образовываться в реакционной фазе расплава сложного полиэфира, включают диэтиленгликоль (ДЭГ), ацетальдегид, воду, циклические олигомеры, карбоксильные концевые группы, винильные концевые группы и ангидридные концевые группы.

Оба параметра - время и температура - представляют собой переменные, которые предпочтительно регулируются в ходе реакции этерификации/поликонденсации. При более высоких температурах реакции общее время реакции значительно снижается, и необходимо меньшее время пребывания и/или меньшее количество реакторов.

В отличие от данного непрерывного способа производства сложные полиэфиры могут быть получены периодическим способом. В периодическом способе звенья диола и дикарбоновой кислоты смешиваются вместе в одном реакторе. В некоторых случаях при необходимости может быть использован более чем один реактор (например, реакционная емкость). Смесь диол/дикарбоновая кислота нагревают, чем вызывают реакцию конденсации мономерных звеньев. Побочные продукты реакции конденсации могут включать воду или спирт. При проведении реакции при пониженном давлении или при создании пониженного давления на реакционную смесь в ходе конечных стадий реакции можно удалить летучие побочные продукты реакции, доведя, таким образом, реакцию до завершения.

На некоторые физические и химические свойства полимерных материалов отрицательно влияет длительное воздействие повышенной температуры, особенно если воздействие протекает в содержащей кислород атмосфере или при температурах выше, например, 250°С. Традиционные способы получения смол на основе сложных полиэфиров, таких как ПЭТ, могут иметь недостатки, связанные с необходимостью проведения твердофазной полимеризации (SSP), при которой смола подвергается длительному температурному воздействию и/или которая может потребовать высоких капитальных затрат.

Производство смолы на основе сложного полиэфира, такой как ПЭТ, может осуществляться непосредственно из фазы расплава мономерных звеньев без проведения конечной твердофазной полимеризации. Например, периодический способ можно осуществлять при достаточной температуре, в течение достаточного времени и достаточном давлении с доведением реакции поликонденсации до завершения, что исключает необходимость любой последующей завершающей стадии (например, конечной реакции).

Твердофазная поликонденсация представляет собой важную стадию в некоторых традиционных способах, используемых для производства высокомолекулярных смол на основе сложных полиэфиров для изготовления бутылок, лотков для пищевых продуктов и шинного корда. Прозрачные аморфные гранулы (с IV 0,50-0,65), получаемые традиционными способами по реакции поликонденсации в расплаве, могут быть подвергнуты дополнительной полимеризации в твердом состоянии при температуре, значительно превышающей температуру стеклования смолы, но ниже точки кристаллизации расплава смолы. Твердофазную полимеризацию проводят в потоке инертного газа (обычно азота при непрерывном способе производства) или под вакуумом (обычно в периодической ротационной вакуумной сушилке). При соответствующей температуре SSP функциональные концевые группы полимерных (например, ПЭТ) цепей являются достаточно подвижными и взаимодействуют одна с другой с дальнейшим увеличением молекулярной массы.

Традиционный процесс получения смол на основе сложных полиэфиров для применения в контейнерах, включающий поликонденсацию в фазе расплава и твердофазную полимеризацию, схематически изображен на фиг.1, где мономерные компоненты полиэфирной смолы, такой как ПЭТ, смешиваются в реакторе этерификации /поликонденсации в расплаве. Реакцию осуществляют с получением расплавленной смолы, имеющей характеристическую вязкость (IV) от 0,5 до 0,65. Расплавленный продукт, полученный этерификацией/поликонденсацией в расплаве, затем подвергают фильтрованию полимера. Необязательно к отфильтрованному расплавленному полимеру может быть добавлена разделительная смола путем шприцевания разделительной смолы и добавления экструдата в отфильтрованную расплавленную смолу, полученную на стадии этерификации/поликонденсации в расплаве. Смешанные потоки или поток сложного полиэфира, полученный после фильтрования полимера, может быть затем закачан в смеситель. Может быть использован статический смеситель, обеспечивающий достаточную степень смешения смолы на основе сложного полиэфира и разделительной смолы.

Этерификацию/поликонденсацию в расплаве обычно осуществляют в нескольких реакторах. Поэтому мономеры могут быть введены в первый реактор этерификации с образованием материала с низкой IV. По мере прохождения олигомеров через остальные реакторы величина IV постепенно увеличивается, так как протекает реакция поликонденсации последовательно в серии реакторов. Материал в расплавленном состоянии, который закачан из статического смесителя, подвергается отверждению и гранулированию. Расплавленный материал может быть отвержден при прохождении пучков или нитей материала, сформированных при продавливании материала, например через фильеру с рядом отверстий. При прохождении расплавленной смолы на основе сложного полиэфира через отверстие образуется непрерывная нить. При прохождении нитей через воду происходит немедленное охлаждение нитей с образованием твердого материала. Последующим разрубанием нитей получают гранулы или крошку, которые в традиционном процессе затем направляют на стадию твердофазной полимеризации (т.е. SSP).

В традиционных процессах получения смол на основе сложных полиэфиров и даже в некоторых процессах, где не предусмотрено использование твердофазной полимеризации после завершения полимеризации, расплавленная полимеризованная смола может быть пропущена через фильеру с образованием множества нитей. Расплавленная смола, выходящая из фильеры, быстро охлаждается водой, и смола затвердевает. В результате быстрого охлаждения (например, охлаждающей водой) расплавленный сложный полиэфир не имеет времени кристаллизоваться и отверждается в аморфном состоянии. Отвержденные полиэфирные нити или гранулы, полученные из нарезанных нитей, являются прозрачными и находятся в аморфном состоянии.

SSP может включать несколько реакторов и/или технологических установок. Например, SSP может включать стадию предварительной кристаллизации, где крошка и/или гранулы переходят из аморфной фазы в кристаллическую фазу. Использование смолы на основе сложного полиэфира в кристаллической фазе является важным на последних стадиях SSP, потому что использование аморфной полиэфирной крошки может привести к слипанию гранул, поскольку смола на основе сложного полиэфира в аморфном состоянии может не быть достаточно стойкой к слипанию между гранулами и/или частицами крошки. Процесс SSP дополнительно включает кристаллизатор (например, стадию кристаллизации), предварительный нагреватель, охлаждающий агрегат и реактор SSP.

Некоторые процессы производства не включают SSP. Переработка смолы на основе сложного полиэфира непосредственно после конденсации в фазе расплава с получением заготовок для формования раздувом предложена в патенте США № 5968429 (введенном в настоящий документ во всей полноте посредством ссылки). Полимеризацию осуществляют без промежуточного отверждения фазы расплава, что позволяет обеспечить непрерывное производство формовых изделий из сложного полиэфира (например, заготовок) из непрерывной реакции исходных мономеров в фазе расплава.

После предварительной кристаллизации крошку и/или гранулы можно направить на конечную кристаллизацию. Конечная кристаллизация может включать, например, соответствующий нагрев крошки (гранул, лепешек, таблеток, круглых частиц и т.п.) при соответствующих температурах. Как только полиэфирная смола перейдет в кристаллическое состояние, таблетки и/или крошку предварительно нагревают и готовят для подачи в верхнюю часть противоточного реактора SSP (параллельного предварительному нагревателю) по пневматической системе (например, по технологии Бюлера (Buhler)). Если наклонный кристаллизатор располагается над реактором SSP, горячая/кристаллизованная крошка затем направляется в реактор SSP вращающимся шнеком кристаллизатора (например, по технологии Синко (Sinco)). Реактор SSP можно рассматривать как движущийся слой крошки, который перемещается под действием силы тяжести. Крошка имеет медленную скорость нисходящего потока от 30 до 60 мм/минута, а азот имеет высокую скорость восходящего потока порядка 18 м/минута. Типичное отношение массового расхода азота к ПЭТ находится в интервале 0,4-0,6. В безнапорном реакторе таблетки и/или крошка подвергаются воздействию повышенных температур в течение времени до 15 часов. Нагрев и перемещение под действием азота в безнапорном реакторе обеспечивают протекание реакции поликонденсации и приводят к образованию более длинных цепей и, соответственно, более высокой величины IV смол.

После прохождения через безнапорный реактор могут образоваться таблетки и/или крошка широкого интервала значений IV, например, имеющие среднее значение IV порядка 0,84 дл/г, например, для CSD/пива. Таблетки и/или крошка обладают мутностью вследствие их кристаллизации. Кристаллизованный материал поступает в хранилище для продукта и/или упаковку. Конечный продукт в кристаллическом состоянии и имеющий величину IV порядка 0,84 дл/г, например, для CSD/пива может быть дополнительно смешан с другими разделительными смолами (порошками, гранулами, таблетками и т.п.) производителями формовых изделий или переработчиками, которые поставляют смолы на основе сложных полиэфиров производителям, например, бутылок и/или контейнеров.

Таким образом, в традиционном способе процесс поликонденсации в фазе расплава может быть использован для получения прозрачных аморфных таблеток (обычно с показателем IV 0,5-0,65) как предшественников смол для производства бутылок. Аморфные таблетки сначала предварительно кристаллизуют и/или предварительно нагревают, затем подвергают SSP в безнапорном реакторе (например, реакторе, который не встряхивается). После кристаллизации таблетки смолы становятся непрозрачными и не слипаются друг с другом, если температура SSP составляет, по меньшей мере, на 10°С ниже, чем температура начала плавления таблеток смолы. В прямом процессе в расплаве смолы с высокой IV, при желании, используется только процесс плавления (без SSP) для получения разнообразных смол для производства бутылок (например, с IV 0,72-0,78 для бутылок для воды, с IV 0,83-0,87 для бутылок для CSD/пива). В прямом процессе в расплаве смолы с высокой IV может быть использован финишер (например, пленочный испаритель) для эффективного и быстрого удаления побочных продуктов реакции, таких как ЭГ (основная часть), воды, ацетальдегида и т.д. Немедленное удаление ЭГ/воды при высоких температурах сдвигает равновесие реакции поликонденсации в сторону образования полимера.

Известно, что ПЭТ или другие смолы на основе сложных полиэфиров обладают гигроскопичностью (например, поглощают воду из атмосферы), так что таблетки, полученные нарезанием охлажденных водой нитей, содержат достаточное количество воды. Следовательно, таблетки могут быть высушены пропусканием сухого воздуха над таблетками или нагреванием. Нагревание в течение продолжительных промежутков времени при повышенной температуре может привести к проблемам, так как таблетки аморфного сложного полиэфира (например, ПЭТ) могут иметь тенденцию к слипанию.

В процессах формования заготовок таблетки и/или крошку обычно сушат перед формованием. После соответствующей сушки таблетки и/или крошка могут иметь содержание воды не более чем 50 млн.ч. Затем крошку и/или таблетки перерабатывают, например, в заготовки, литьем под давлением. Поскольку в смоле содержится остаточная вода, то в процессе литья под давлением, который проводят при повышенных температурах (например, температурах выше 200°С), величина IV смолы может снизиться, например, в результате гидролитической деструкции. Исходная крошка может иметь величину IV порядка 0,84. Величина IV в последующих заготовках, формованных из исходной смолы, может составлять порядка 0,80. Таким образом, приблизительно 5% снижение величины IV, составляющее примерно 0,04 дл/г, может иметь место при изготовлении из крошки и/или таблеток заготовок методом литья под давлением, когда крошка и/или таблетки соответствующим образом высушены и содержат не более примерно 50 млн.ч. воды. Полиэфирный материал, содержащий большее количество воды, может претерпевать термическое и гидролитическое разложение. Избыток воды в смоле может привести к существенному снижению величины IV на 30% или больше.

Чтобы учесть потерю (например, снижение) IV, происходящую при переработке, необходимо получить смолу, имеющую более высокое значение IV, чем величина IV, желательная для конечного продукта. Обычно разница в величинах IV смолы перед формованием заготовки и IV смолы после формования заготовки составляет приблизительно 0,03-0,05 IV дл/г. Таким образом, для того чтобы получить формовое изделие, имеющее заданную величину IV 0,80, сначала должна быть получена базовая смола с IV 0,83-0,85. Поскольку необходима более высокая величина IV, требуется более длительное время полимеризации в процессе производства базовой смолы. Более длительное время полимеризации приводит к снижению производительности.

Конкретный механизм, по которому происходит снижение величины IV смолы при переработке, не известен, но обычно считается, что это обусловлено одним или несколькими деструктивными процессами, включающими термический, гидролитический, окислительный, индуцированный сдвигом или свободно-радикальный. Деструкция смолы может сопровождаться образованием побочных продуктов, таких как ацетальдегид.

Снижение величины IV, наблюдаемое для некоторых смол на основе сложных полиэфиров, происходит при переработке базовой смолы. Переработка обычно включает стадию, на которой смола сначала плавится и/или подвергается воздействию силы сдвига. Данная переработка может включать литье под давлением или другую переработку, при которой базовая смола плавится или переходит в текучее состояние из твердого состояния, затем охлаждается с образованием твердого материала.

Методы переработки смол на основе сложных полиэфиров, которые бы не приводили к снижению IV полиэфирной смолы, были бы желательны, так как производитель смолы на основе сложного полиэфира смог бы достичь более высокой производительности и, следовательно, большего объема производства. Одновременно, производитель смолы (например, производитель заготовок литьем под давлением) мог бы обеспечить более высокий объем производства за счет улучшенных времен цикла переработки, таких как циклов литья под давлением, потому что смола с более низкой исходной величиной IV может потребовать меньше энергии для плавления и может быстрее заполнить пресс-формы и/или перейти в жидкое состояние при меньшем напряжении сдвига относительно напряжения сдвига, которое может воздействовать на смолу с более высокой величиной IV в процессе переработки. Переработка может включать другие типы процессов с плавлением или без него, при которых смола на основе сложного полиэфира формуется в различные формы, включающие, например, прессование, ориентированное формованием раздувом, термоформование и реакционное литье под давлением.

Традиционно заготовку из смолы превращают в бутылку или контейнер путем формования раздувом. Формование раздувом осуществляют при температуре выше температуры стеклования сложного полиэфира, например 90-110°С, которая значительно ниже, чем температуры литья под давлением, которые воздействуют на гранулы и/или крошку в процессе литья под давлением с образованием заготовки. Предварительный нагрев заготовки часто осуществляют путем инфракрасного нагрева.

В процессе формования раздувом величина IV смолы может существенно не меняться и в предпочтительном случае не изменяется совсем.

Краткое изложение сущности изобретения

Соответственно, одна из задач изобретения относится к способу переработки смолы на основе сложного полиэфира без снижения величины IV смолы более чем на 0,025 дл/г.

Другая задача изобретения относится к способу переработки смолы на основе сложного полиэфира с меньшей деструкцией, чем при традиционной переработке.

Другая задача изобретения относится к способу производства бутылок для газированных прохладительных напитков, который включает формование заготовки из твердой смолы на основе сложного полиэфира, а затем формование бутылки для газированных прохладительных напитков из заготовки без снижения величины IV смолы на основе сложного полиэфира более чем на 0,025 дл/г.

Другая задача настоящего изобретения относится к способу переработки для формования твердых изделий из смолы на основе сложного полиэфира при использовании меньшего количества энергии и с более короткими временами цикла.

Другой целью настоящего изобретения является разработка способа переработки смолы на основе сложного полиэфира, который позволяет повысить количество измельченного полиэфира в полиэфирной смоле без существенного ухудшения свойств формового изделия, полученного из нее, по сравнению с формовым изделием, полученным из новой смолы на основе сложного полиэфира.

Другая цель настоящего изобретения относится к формовому изделию, которое получают способом, при котором смола на основе сложного полиэфира перерабатывается без потери величины IV более чем 0,025 дл/г.

Другой целью настоящего изобретения является смола на основе сложного полиэфира, обладающая улучшенным сопротивлением проницаемости газов, которую получают способом без твердофазной полимеризации и которая способна к переработке с меньшей степенью снижения величины IV при более высоком содержании газоразделительной добавки.

Также другой задачей изобретения является смола на основе сложного полиэфира, которая способна плавиться и перерабатываться, включая отверждение, без значительного изменения характеристической вязкости.

Краткое описание чертежей

Более полное понимание существа изобретения и многих сопутствующих ему преимуществ будет легко получить при изучении следующего полного описания, рассмотренного в связи с прилагаемыми чертежами, где

на фиг.1 представлен способ получения смол на основе сложных полиэфиров, включающий поликонденсацию в фазе расплава и твердофазную полимеризацию;

на фиг.2 представлен процесс получения смол на основе сложных полиэфиров без твердофазной полимеризации;

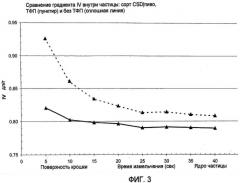

на фиг.3 дано сравнение градиента характеристической вязкости смолы для бутылок для CSD/пива, полученной с твердофазной полимеризацией и без нее;

на фиг.4 дано сравнение градиента IV в смоле для бутылок для воды, полученной с твердофазной полимеризацией и без нее;

на фиг.5A показана заготовка бутылки в вертикальной проекции, которая может представлять собой формованное изделие, формованное в соответствии с одним вариантом осуществления способа настоящего изобретения;

на фиг.5В показана заготовка бутылки в разрезе, которая может представлять собой формованное изделие, формованное в соответствии с одним вариантом осуществления способа настоящего изобретения;

на фиг.6 показано изделие, формованное раздувом и полученное из формового изделия, изготовленного в соответствии с одним вариантом осуществления способа настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Одним из аспектов изобретения является способ, который включает переработку смолы, например, плавлением смолы, формованием профилированного изделия из расплавленной смолы и охлаждением профилированного изделия с получением твердого профилированного изделия, без изменения характеристической вязкости (IV) смолы на основе сложного полиэфира более чем на 0,025 дл/г. Переработка включает любой метод, которым полиэфирную смолу можно превратить из твердого состояния в текучее и/или пластичную форму. Превращение может включать нагрев смолы на основе сложного полиэфира выше температуры стеклования, затем формование профилированного изделия из нагретой смолы на основе сложного полиэфира. Переработка дополнительно включает любой метод, которым твердую смолу на основе сложного полиэфира нагревают выше температуры стеклования и/или температуры плавления, а затем и/или одновременно формуют в профилированное изделие, включая литье под давлением, реакционное литье под давлением (RIM), ориентированное формование раздувом, литье под давлением раздувом, рециркуляцию, экструзионное формование, прессование, термоформование, и такие методы переработки смол на основе сложных полиэфиров описаны в «PET Packaging Technology» авторов David W. Brooks and Geoff Giles (2002), глава, которая описывает методы переработки смол на основе сложных полиэфиров и ПЭТ смол и введена в настоящий документ ссылкой. Предпочтительная переработка включает литье под давлением (раздувом), листовую или пленочную экструзию и прессование.

Метод измерения характеристической вязкости (IV) смол на основе сложных полиэфиров (например, ПЭТ) известен. Величину IV раствора можно измерить при концентрации смолы 0,50% в растворе 60/40 (масс.%) фенол/1,1,2,2-тетрахлорэтан с помощью стеклянного капиллярного вискозиметра. Условия для измерения IV раствора описаны в ASTM D 4603-03 (одобренном 10 марта 2003 и опубликованном в апреле 2003, введенном в настоящий документ во всей полноте ссылкой). Величина IV раствора разделительных смол, рассмотренных в настоящем документе, также может быть измерена тем же методом определения IV раствора смолы на основе сложных полиэфиров.

Температура стеклования смолы на основе сложного полиэфира, перерабатываемой согласно изобретению, не ограничена и может быть определена или может зависеть от степени полимеризации и/или содержания сомономера смолы на основе сложного полиэфира (например, от числа полимеризованных мономерных звеньев, составляющих полимерную цепь) и/или молекулярно-массового распределения смеси различных полимеров с различной степенью полимеризации (полидисперсности) и/или от типа и количества мономерных или сомономерных звеньев в смоле на основе сложного полиэфира. Предпочтительно используется смола на основе сложного полиэфира, имеющая более узкое молекулярно-массовое распределение, потому что она может меньше деструктировать и быть более стабильной по показателю IV при переработке, чем смола на основе сложного полиэфира, имеющая широкое молекулярно-массовое распределение.

Температура стеклования (Tg) смолы предпочтительно составляет от 75 до 90°С, более предпочтительно от 80 до 85°С и наиболее предпочтительно примерно 82°С. Tg композиций на основе смолы, содержащих добавки, могут составлять температуры стеклования выше или ниже указанных выше на величину 5°С.

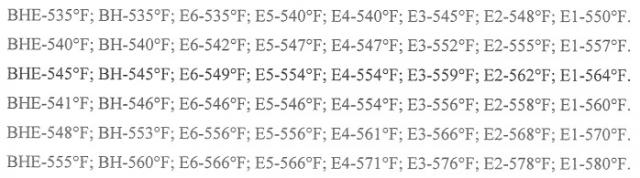

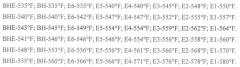

В предпочтительном варианте осуществления изобретения смола находится в форме твердых частиц и имеет равномерное распределение IV по всем размерам частиц. Традиционные смолы в форме твердых частиц, полученные твердофазной полимеризацией, могут иметь градиент характеристической вязкости, когда находятся в форме крошки или гранул. Крошка или гранулят, имеющие градиент IV, могут иметь IV, которая изменяется по размерам гранулы и/или крошки. Например, конкретный гранулят смолы на основе сложного полиэфира может иметь величину IV 0,9, измеренную по наружной поверхности гранул или крошки, и величину IV, которая отличается от IV, измеренной по внутренней части гранул и/или крошки (например, может существовать такой большой градиент IV, как 0,2-0,3 IV дл/г по поперечному размеру крошки и/или гранулята). Данный градиент IV обычно не влияет на общее или среднее значение IV смолы на основе сложного полиэфира, измеренное в массе. Однако он может внести определенный разброс в определение IV на небольших образцах смолы на основе сложного полиэфира, если количество смолы на основе сложного полиэфира в образце недостаточно и образец не обеспечивает характерного поперечного сечения материалов, содержащихся в гранулах и/или крошке сложного полиэфира.

Существование градиента IV в смоле традиционной твердой формы может быть обусловлено твердофазной полимеризацией, в ходе которой частицы смолы нагреваются, находясь в твердой форме, а этиленгликоль может образовываться и выделяться (например, когда смола претерпевает дополнительную конденсацию и удлинение цепи). Если этиленгликоль медленно диффундирует из смолы, то его присутствие может замедлить реакции удлинения цепи.

Полагают, что в ходе твердофазной полимеризации наружная часть частиц смолы подвергается более длительному тепловому воздействию, потому что она представляет собой первую часть смолы в твердой форме, нагреваемую в процессе твердофазной полимеризации. Этиленгликоль, образованный при полимеризации, более вероятно будет выделяться из периферической части частиц смолы (например, гранул иди крошки) вследствие его тенденции к более легкой диффузии из частиц по сравнению с этиленгликолем, присутствующим в центре частиц смолы.

В отличие от обычных смол, смола, использованная в способе настоящего изобретения, не подвергается твердофазной полимеризации и не обладает или по существу не обладает градиентом IV в частицах смолы или обладает по существу меньшим разбросом значений характеристической вязкости (например, градиентом) по поперечному сечению частицы смолы. Величина IV смолы согласно изобретению может, в одном аспекте настоящего изобретения, меняться не более чем на 0,05, предпочтительно не более чем на 0,03, предпочтительно не более чем на 0,025, более предпочтительно не более чем на 0,02, даже еще более предпочтительно не более чем на 0,015, даже предпочтительно не более чем на 0,01, и наиболее предпочтительно IV будет одинаковой по любому размеру поперечного сечения частицы смолы. На фиг.4 дано сравнение изменения IV в твердой форме для обычной смолы сорта CSD/пива и соответствующей смолы согласно изобретению (т.е. смолы, которая не претерпела твердофазной полимеризации). На фиг.3 показано изменение IV снаружи частиц смолы относительно IV, измеренной для смолы во внутренней части частицы смолы (например, в центре гранулы). Измерения IV представляют собой величину IV, полученную на образцах, приготовленных измельчением частиц смолы в течение последовательно возрастающих промежутков времени. Измельчение осуществляют методом низкотемпературного дробления с 1 мм щелевым шаром, и образцы собирают каждые 5 секунд. Так как смола в твердой форме первоначально подвергается измельчению, то лишь маленькие крошки и/или порошок удаляются в наружной части гранул. Таким образом, величина IV, измеренная для порошка и/или небольших крошек, полученных при измельчении в течение короткого промежутка времени, является показательной для наружной части смолы в твердой форме. Измеряют IV для данного порошка и/или крошки с получением данных, использованных для получения фиг.3. Аналогичные результаты получены для смолы, предназначенной для использования в производстве бутылок для воды (см. фиг.4).

Фиг.3 и 4 показывают, что смола, которая может быть использована в способе настоящего изобретения, имеет меньший градиент IV по сравнению с обычными смолами.

В предпочтительном варианте осуществления изобретения способ переработки согласно изобретению включает нагревание смолы на основе сложного полиэфира до температуры выше температуры плавления. Далее предпочтительно полиэфирную смолу нагревают до точки, где она переходит в состояние свободно текучей жидкости. В дополнительном предпочтительном варианте осуществления изобретения смолу на основе сложного полиэфира подвергают воздействию высокого напряжения сдвига с одновременным ее нагревом. Условиями высокого напряжения сдвига являются условия, которые можно наблюдать или создавать в таких процессах, как традиционное литье под давлением и/или экструзия, приводящие к плавлению и смешиванию смолы на основе сложного полиэфира в процессе переработки.

Переработку можно проводить с использованием смолы на основе сложного полиэфира, которая высушена или не высушена. Высушенная смола на основе сложного полиэфира является кристаллической смолой, которая была нагрета в твердом состоянии до температуры выше температуры стеклования в осушающей среде. Высушенная смола на основе сложного полиэфира содержит меньше чем 1000 млн.ч., более предпочтительно меньше чем 500 млн.ч., более предпочтительно меньше чем 50 млн.ч., особенно предпочтительно меньше чем 25 млн.ч. воды в расчете массы воды относительно общей массы смолы. Сушку также можно проводить воздействием на смолу на основе сложного полиэфира осушающей атмосферы, в результате чего происходит удаление воды, адсорбированной или абсорбированной смолой на основе сложного полиэфира.

Невысушенной смолой на основе сложного полиэфира может быть полиэфирная смола, которая содержит воду, или смола, которая не содержит воду. Смолой, которая не содержит воду, может быть смола, полученная отверждением жидкой смолы на основе сложного полиэфира, полученной непосредственно из процесса полимеризации сложного полиэфира в атмосфере, по существу не содержащей воды (например, «по существу не содержащей воды» включает атмосферы, которые содержат 99%, предпочтительно 99,5%, более предпочтительно 99,9% по объему не содержащего воды пара). Таким образом, невысушенной смолой на основе сложного полиэфира может быть смола, которая не подвергалась нагреванию в твердом состоянии.

Невысушенной смолой на основе сложного полиэфира может быть смола, которая получена в твердой форме из процесса полимеризации сложного полиэфира, которую затем хранили в атмосфере, которая не является инертной и/или не высушенной (например, сухой). Пары воды, содержащиеся в атмосфере, могут абсорбироваться на поверхности смолы на основе сложного полиэфира и/или могут абсорбироваться в матрице смолы на основе сложного полиэфира. Количество воды может составлять такую величину, как 5% по массе в расчете на массу воды относительно общей массы смолы. Предпочтительно смола на основе сложного полиэфира, использованная в способе согласно изобретению, представляет собой невысушенную, не содержащую воды смолу или высушенную смолу.

В другом варианте осуществления настоящего изобретения смолой, которая проходит плавление и переработку согласно изобретению, может быть смола, которая не высушена или которая высушена в меньшей степени, чем традиционные смолы (например, смолы, полученные с твердофазной полимеризацией). Поскольку смола, рассмотренная в настоящем документе, может быть переработан