Радиопрозрачный стеклокристаллический материал для авиационной техники

Иллюстрации

Показать всеИзобретение относится к области стеклокерамики, в частности к высокотемпературным радиопрозрачным стеклокристаллическим материалам, предназначенным для изготовления изделий авиационно-космической и ракетной техники. Предлагаются составы стеклокристаллических материалов, выбранные в системе SiO2-Аl2O3-SrO-TiO2 при следующем соотношении компонентов (мас.%): Аl2O3 - 30,0-32,0; SrO - 20,0-24,0; TiO2 - 9,0-11,5; остальное SiO2, при этом мольное соотношение SrO+ТiO2/Аl2O3 равно или меньше 1. Фазовый состав материала содержит моноклинный стронциевый анортит и тиалит. Заявленные составы обеспечивают создание высокотемпературных радиопрозрачных стеклокристаллических материалов, имеющих высокую термостойкость не ниже 1200°С при достаточно высоком термическом коэффициенте линейного расширения ТКЛР и обладающих повышенной термостабильностью механических, термических и диэлектрических свойств в интервале температур 20-1200°С. 2 табл., 2 ил.

Реферат

Изобретение относится к области стеклокерамики, в частности к высокотемпературным радиопрозрачным стеклокристаллическим материалам, предназначенным для изготовления изделий авиационно-космической и ракетной техники.

Известны высокотемпературные радиопрозрачные стеклокристаллические и керамические материалы, на основе которых в настоящее время изготавливают обтекатели летательных аппаратов. К ним относятся кварцевая и высокоглиноземистая керамика (Шнейдерман Я.А. Новые материалы антенных обтекателей самолетов, ракет и космических летательных аппаратов. Зарубежная радиоэлектроника. - 1971 - №2. - с.79-111), ситаллы сподуменового и кордиеритового составов (Wolfram Holand, George Beall. Glass Ceramic Techology. Amer. Cer. Soc, 2002, P.375).

Кварцевая керамика характеризуется высокой термостойкостью, стабильностью диэлектрических характеристик в широком температурном интервале и хорошими термозащитными свойствами, однако имеет низкую механическую прочность (σизг.=45-50 МПа), низкую устойчивость к пылевой и дождевой эрозии и верхняя граница интервала рабочих температур не превышает 1000°С.

Высокоглиноземистая керамика характеризуется высокими прочностными свойствами (σизг.=300 МПа), устойчивостью к воздействию агрессивных сред, но имеет низкую устойчивость к термоудару не выше 200°С, температурную нестабильность эксплуатационных свойств, в частности диэлектрической проницаемости, высокую температуру спекания.

Ситаллы сподуменового и кордиеритового составов имеют высокую химическую стойкость, достаточно высокую механическую прочность, низкий ТКЛР, но термостойкость большинства из них находится в интервале 550-600°С, за исключением ситалла ОТМ 357, получаемого по керамической технологии путем шликерного формования из высококонцентрированных суспензий стеклопорошка сподуменового состава (Патент РФ 2170715, МПК7 C03C 10/12, C04B 35/19. Способ получения плотноспеченной стеклокерамики литийалюмосиликатного состава. Е.И.Суздальцев, М.А.Суслова, Н.И.Ипатова и др.; Обнинское научно-производственное предприятие «Технология»-1999), но и его термостойкость не превышает 850°, но самый их большой недостаток - низкие температуры эксплуатации, которые не превышают 900°С, и низкие температуры деформации, не превышающие для сподуменовых ситаллов 1000°С, для кордиеритовых - 1200°С.

Известна огнеупорная стеклокерамика на основе алюмосиликатов бария и стронция, содержащая в качестве доминирующих кристаллических фаз Ba- или Sr-цельзиан или их твердые растворы и имеющая температуры начала деформации 1350-1450°С и содержащая компоненты системы SiO2-Al2O3-SrO-TiO2 в следующем количественном соотношении (мас.%): SiO2 - 25,0-45,0; Аl2O3 - 23,0-37,0; BaO - 0-35,0; SrO - 0-30,0; TiO2 - 5,0-15,0 (US Patent Application 20090056380. Refractory glass ceramics. G.H.Beall. Coming Inc. C04B 35/107, C03C 10/14). Данная стеклокерамика имеет достаточно высокий ТКЛР, который находится на уровне 30-55·10-7K-1.

Наиболее близким аналогом заявленного изобретения являются стеклокристаллические материалы на основе щелочно-земельных алюмосиликатов системы SiO2-Al2O3-SrO-TiO2, имеющие высокие химические свойства, хорошую радиопрозрачность, повышенные температуры начала деформации в интервале 1370-1400°С, их ТКЛР находится на уровне 30-40·10-7K-1 и термостойкость не превышает 900°С Н.М.Бобкова, Л.М.Силич. Бесщелочные ситаллы и стеклокристаллические материалы. - Минск: Наука, 1992, с.278).

Недостатком прототипа является низкая термостойкость и недостаточная температурная стабильность механических, термических и диэлектрических свойств.

Техническим результатом настоящего изобретения является создание высокотемпературных радиопрозрачных стеклокристаллических материалов, имеющих высокую термостойкость не ниже 1200°С при достаточно высоком термическом коэффициенте линейного расширения ТКЛР и обладающих повышенной термостабильностью механических, термических и диэлектрических свойств в интервале 20-1200°С.

Технический результат достигается тем, что составы стеклокристаллических материалов выбраны в системе SiO2-Al2O3-SrO-TiO2 при следующем соотношении компонентов (мас.%):

Аl2O3 - 30,0-32,0

SrO - 20,0-24,0

TiO2 - 9,0-11,5

остальное SiO2, при этом мольное соотношение SrO+TiO2/Al2O3 должно быть равно или меньше 1.

Наиболее целесообразно, чтобы фазовый состав стеклокристаллического материала содержал моноклинный стронциевый анортит и тиалит, и режим термообработки включал нагрев до температуры 720-780°С и выдержку от 1-3 часов и дальнейший нагрев со скоростью 250-350°С до температуры 1250-1350°С и выдержку 1-3 часа.

Количество SiO2 должно быть достаточным для получения стекла. Количество SrO определяет в фазовом составе ситалла количество доминирующей силикатной фазы - стронциевого анортита (SrO·Al2O3·2SiO2) и его содержание должно быть не менее 15%.

Необходимо, чтобы количество Аl2О3 было бы не меньше суммарного количества SrO+TiO2 с тем, чтобы его было достаточно для образования стронциевого анортита и тиалита (Al2O3·TiO2). При меньшей концентрации Аl2O3 оксид титана при термообработке будет выделяться в виде рутила, что нежелательно, поскольку он имеет высокую диэлектрическую проницаемость (ε=89-173), что резко ухудшает радиопрозрачность материала.

Количество TiO2 должно быть таковым, чтобы он проявлял функции катализатора кристаллизации, т.е. способствовал ликвации и обеспечивал получение тонкодисперсного объемно закристаллизованного материала, снижал температуру синтеза стекла.

В таблице 1 представлены химические составы синтезированных стекол, на основе которых получены стеклокристаллические материалы.

| Таблица 1 | |||||||||

| № состава | SiO2 | Al2O3 | SrO | ТiO2 | Мольное соотношение SrO+TiO2/Аl2O3 | ||||

| мас.% | мол.% | мас.% | мол.% | мас.% | мол.% | мас.% | мол.% | ||

| 1 | 36,8 | 50,0 | 31,3 | 25,0 | 22,1 | 15,0 | 9,8 | 10,0 | 1,0 |

| 2 | 39,6 | 53,0 | 30,5 | 24,0 | 20,9 | 14,0 | 9,0 | 9,0 | 0,96 |

| 3 | 36,2 | 49,9 | 31,1 | 25,2 | 23,2 | 15,1 | 9,5 | 9,8 | 0,99 |

| 4 | 38,7 | 51,6 | 21,8 | 17,1 | 25,0 | 16,8 | 14,5 | 14,5 | 1,83 |

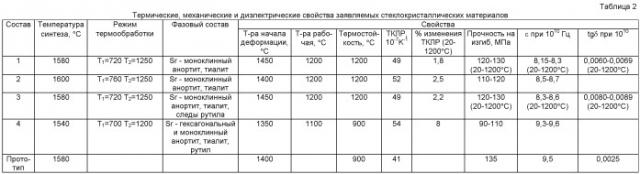

В таблице 2 представлены режимы термообработки и свойства полученных стеклокристаллических материалов.

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1

Готовят шихту для синтеза стекла состава 1 (таблица 1). В качестве сырьевых материалов применяют: кварцевый песок, глинозем, карбонат стронция, оксид титана в

форме рутила. Варку проводят в корундовых тиглях в газопламенной печи при окислительных условиях при температуре 1580°С. Образцы в виде дисков и штабиков отливают в формы на металлическую плиту и отжигают в муфельной печи при температуре 700°С. Синтез ситаллов осуществляют путем термообработки отожженных стекол по режиму: подъем температуры до 720°С со скоростью 350°С/час, выдержка при при этой температуре 30 мин, далее температуру повышают до 1250°С и выдерживают 1 час, охлаждение проходит в печи. Для полученных образцов ситалла определяют фазовый состав методом рентгенофазового анализа (РФА), структуру методом сканирующей электронной микроскопии (СЭМ) и исследуют свойства: термические - температуру начала деформации без нагрузки, термостойкость при охлаждении в воде, термический коэффициент линейного расширения (ТКЛР); механическую прочность при изгибе и ее зависимость от температуры от 20°С до 1300°С; диэлектрические свойства, определяющие радиопрозрачность материала- диэлектрическую проницаемость (ε) и тангенс угла диэлектрических потерь (tgδ) и их зависимость от температуры от 20°С до 1300°С.

Результаты проведенных исследований представлены в таблице 2.

По данным СЭМ полученный материал имеет объемно закристаллизованную мелкокристаллическую структуру с размером кристаллов менее 1 мкм, по данным РФА в фазовом составе полученного ситалла присутствуют две фазы: моноклинный стронциевый анортит и тиалит.

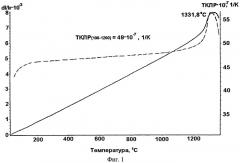

Температура начала деформации без нагрузки -1450°С, т.е материал является высокотемпературным. ТКЛР равен 49·10-7K-1 и для него отмечается чрезвычайно высокая температурная стабильность в интервале 20-1200°С (на фиг.1 представлена дилатометрическая кривая в координатах dl/l0·10-3 - температура и температурная зависимость ТКЛР ситалла состава 1), изменения ТКЛР в данном температурном интервале не превышают 1,8%, в то время как для сподуменовой стеклокерамики изменения составляют не менее 6-8%.

Несмотря на высокий ТКЛР, термостойкость данного ситалла при охлаждении в воде не ниже 1200°С, так как первые трещины в образце регистрируются под оптическим микроскопом при ΔТ=1250°С.

Ситалл состава 1 имеет прочность на изгиб на уровне 130 МПа, стабильную до 1200°С.

При частоте 1010 Гц ситалл в интервале температур 20-1200°C меняет диэлектрическую проницаемость от 8,15 до 8,3, при этом tgδ находится на уровне 0,0060-0,0069, что свидетельствует о высокой радиопрозрачности материала и ее стабильности в широком температурном интервале.

Пример 2

Готовят шихту и синтезируют стекло состава 2 аналогично приведенному в примере 1. Отличие состоит в более высокой температуре синтеза, которая составляет 1600°С. Термообработку стекла проводят аналогично, но температура первой ступени выше и равняется 760°С. Свойства полученных ситаллов приведены в таблице 2. Для этого состава также характерна высокая термостойкость при достаточно высоком ТКЛР, высокие и температурно стабильные термические, механические и диэлектрические свойства.

Пример 3

Готовят шихту, синтезируют стекло состава 3 и проводят его термообработку аналогично приведенному в примере 1. Свойства полученных ситаллов приведены в таблице 2. Для этого состава также характерна высокая термостойкость при достаточно высоком ТКЛР, высокие и температурно стабильные термические, механические и диэлектрические свойства.

Пример 4

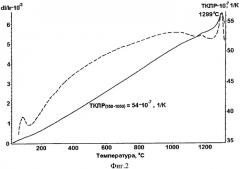

Готовят шихту и синтезируют стекло состава 4 аналогично приведенному в примере 1. Отличие состоит в более низкой температуре синтеза, которая составляет 1540°С. Термообработку стекла проводят аналогично, но температура первой ступени ниже и равняется 700°С, температура второй ступени составляет 1200°С. В фазовом составе материала регистрируется наличие гексагонального и моноклинного стронциевого анортита, тиалита в небольшом количестве и рутила. Свойства полученных ситаллов приведены в таблице 2. Для этого состава характерна меньшая температура деформации, ТКЛР, равный 54·10-7K-1 и не стабильный в интервале температур 20-1200°С (на фиг.2 представлена дилатометрическая кривая в координатах dl/l0 ·10-3 - температура и температурная зависимость ТКЛР ситалла состава 4). Этот состав имеет более низкую термостойкость, не превышающую 900°С, более высокие значения диэлектрической проницаемости - выше 9,3.

Свойства прототипа приведены в таблице 2. Видно, что даже при более низком ТКЛР на уровне 41·10-7K-1 термостойкость ситалла 39-2 не превышает 900°С, а диэлектрическая проницаемость при 106 Гц равняется 9,5.

Причина высокой термостойкости заявляемых составов стеклокристаллических материалов заключается прежде всего в их фазовом составе, представленным моноклинным стронциевым анортитом и тиалитом, которые не подвержены никаким полиморфным превращениям в широком температурном интервале до 1200°С, и составом остаточной стеклофазы, которая близка по составу к кварцевому стеклу, так как мольное соотношение SrO+TiO2/Al2O3 взято равным 1 (состав 1) или близким к 1 (составы 2, 3).

Высокая температурная стабильность фазового состава стеклокристаллических материалов обеспечивает сохранение практически неизменными до высоких температур механической прочности и ТКЛР, которые в решающей степени определяют термостойкость материалов. Кроме того, остаточная стеклофаза, близкая по составу к кварцевому стеклу, имеет низкий ТКЛР на уровне 5-7·10-7K-1, а кристаллы стронциевого анортита имеют ТКЛР на уровне 45-50·10-7K-1, в результате чего при резком охлаждении (при сбрасывании образцов в воду) стеклофаза будет находиться в состоянии сжатия и развития трещин по стеклофазе происходить не будет.

Из приведенных примеров следует, что составы системы SiO2-Al2O3-SrO-TiO2 только в узком концентрационном интервале составляющих компонентов способны обеспечить получение высокотемпературных радиопрозрачных стеклокристаллических материалов, имеющих высокую термостойкость не ниже 1200°С при достаточно высоком термическом коэффициенте линейного расширения ТКЛР и обладающих комплексом высоких радиопрозрачных, механических, термических и химических свойств и их повышенной термостабильности в интервале 20-1200°С и имеющих температуру синтеза, не превышающую 1580-1600°С.

Предлагаемые составы радиопрозрачных стеклокристаллических материалов обеспечат надежность работы авиационных, ракетных и аэрокосмических систем и достижение ими заданной цели.

Радиопрозрачный стеклокристаллический материал для авиационной техники, включающий SiO2, Аl2О3, SrO, TiO2, который для обеспечения термостойкости не ниже 1200°С при термическом коэффициенте линейного расширения 45-50·10-7К-1 и сохранения высокой температурной стабильности механических, термических и диэлектрических свойств в интервале 20-1200°С, содержит ингредиенты при следующем соотношении, мас.%:

| Аl2O3 | 30,0-32,0 |

| SrO | 20,0-24,0 |

| TiO2 | 9,0-11,5 |

| SiO2 | остальное |