Легкосыпучие покрытые частицы, способ их получения и их применение

Иллюстрации

Показать всеИзобретения относятся к легкосыпучим покрытым частицам, способам их получения и применения. Технический результат - возможность экономически выгодного производства высокоэффективных частиц в условиях промысла. Легкосыпучие частицы с покрытием, имеющие размер от примерно 6 меш до примерно 200 меш, причем каждая частица включает в себя подложку и покрытие, расположенное на подложке, причем это покрытие содержит непрерывную фазу, содержащую отверждаемую резольную фенолформальдегидную смолу, и реакционноспособные порошкообразные частицы, внедренные в непрерывную фазу или приклеившиеся к ней, причем порошкообразные частицы содержат по меньшей мере один компонент, выбранный из группы, состоящей из резольной фенолформальдегидной смолы, новолачной фенолформальдегидной смолы, сложного эфира, акрилового соединения и уретана. Способ получения указанных выше частиц включает стадии: смешение при температуре от примерно 10°С до примерно 65°С подложки с жидким покровным материалом из отверждаемой резольной фенолформальдегидной смолы с образованием смоляного отверждаемого покрытия в виде непрерывной фазы на подложке; смешение реакционноспособных порошкообразных частиц с покрытой смолой подложкой с целью внедрить их в непрерывную фазу смоляного покрытия или приклеить к ней. 7 н. и 36 з.п. ф-лы, 4 табл., 10 ил.

Реферат

Данные о родственной заявке

Настоящая заявка претендует на приоритет от заявки США с регистрационным номером 11/726573, зарегистрированную 22 марта 2007, все содержание которой, таким образом, включено в настоящую заявку в качестве ссылочного материала.

Область техники, к которой относится изобретение

Настоящее раскрытие относится к покрытым частицам и к способу их получения и применения. В частности, раскрытие относится к покрытым частицам, которые используют в качестве проппантов (расклинивающих наполнителей) или в гравийных набивках и изготовляют путем покрытия частиц жидким фенолформальдегидным резолом при комнатной температуре, нанося порошок, например новолачный порошок или резольный порошок, на покрытую частицу с последующим перемешиванием до сухого состояния при низкой температуре. При желании частицы могут быть использованы в применениях с покрытым песком в литейной промышленности.

Уровень техники, к которой относится изобретение

Термин «проппант» относится к зернистому материалу, который вводят в трещины подземных пластов, окружающих нефтяные скважины, газовые скважины, водяные скважины и другие подобные им пробуренные скважины с целью обеспечения опоры (подпорки), чтобы поддерживать эти трещины открытыми и давать возможность газу или жидкости протекать через трещину к скважине или из пласта. Проппанты обычно используют для подпорки открытых трещин, образованных в подземных пластах, таких как нефтяные и природно-газовые скважины, в результате гидравлического разрыва.

Непокрытые и/или покрытые частицы часто используют в качестве проппантов для сохранения открытыми трещин при проведении гидравлического разрыва в подземном пласте, например в нефте- или газоносном пластах, или в качестве гравийных набивок.

Непокрытые проппанты представляют собой, как правило, частицы песка, керамики, стекла, бусинки, скорлупу грецких орехов и другие известные в технике частицы. Используемые для подпорки трещин частицы обычно содержат песок и спеченные керамические частицы. Преимущество песка состоит в его дешевизне. Недостатками же его являются относительно низкая прочность (высокие показатели раздавливаемости) и более низкая текучесть, чем у спеченных керамических частиц. Спеченные керамические частицы также используют в качестве проппантов. Недостаток керамических частиц состоит в том, что спекание проводится при высоких температурах, что влечет за собой высокие расходы на энергию и при этом расходуется дорогостоящее сырье.

Покрытые проппанты представляют собой индивидуальные частицы, покрытые смолой. Индивидуальными частицами, как правило, являются частицы песка, керамики, стеклянных бусин, скорлупы грецких орехов и другие известные в технике частицы. Покрытия проппантов могут быть предварительно отверждены или являются отверждаемыми. Предварительно отвержденные проппанты включают в себя подложечную сердцевину и покрытие из смолы, отвержденной до введения ее в подземный пласт. Отверждаемые проппанты включают в себя подложечную сердцевину и покрытие из смолы, отверждаемой в скважине с образованием затвердевшей упаковки проппанта. Обычно используемые для отверждаемых на подложках проппантов (песке, керамике и т.д.) смоляные составы превращаются в высокосшитое покрытие на поверхности подложек.

Покрытые отверждаемой смолой проппанты и проппанты, покрытые отвержденной смолой, являются коммерчески доступными для применения в качестве проппантов. Отверждаемый проппант имеет смоляное покрытие, включающее смолу, которая обычно по крайней мере частично, но не полностью отверждена. «Предварительно отвержденный» проппант, напротив, имеет отвержденное смоляное покрытие. Выражения «отвержденный» и «отверждаемый» определяются для настоящего описания с помощью трех тестов, которые традиционно применяют в технике.

a) Тест на температуру прилипания: материал с покрытием помещают на нагретую планку для определения температуры плавления и определяют наинизшую температуру, при которой материал с покрытием прилипает к планке для определения температуры плавления. «Температура прилипания» выше 175°С обычно указывает на отвержденный материал, что зависит от используемой смоляной системы.

b) Тест с экстракцией ацетоном: описанный ниже метод экстракции ацетоном для растворения фракции смолы в покрытии, которая не подверглась отверждению.

c) Тест на предел прочности на сжатие: отсутствие приклеивания или отсутствие сцепления между частицами с покрытием после влажного сжатия при 70 кг/см2 и 93°С в течение периода до 24 час обычно указывает на отвержденный материал.

Однако, если не указано особо, выражения отвержденный и отверждаемый определены с помощью теста с экстракцией ацетоном.

Проппанты обычно применяют для повышения добычи нефти и/или газа путем обеспечения в пласте канала проводимости. Разрыв подземного пласта производят с целью повышения добычи нефти и/или газа. Разрыв осуществляют, нагнетая вязкую разрывную текучую среду или пену под высоким давлением (далее «давление нагнетания») в скважину для образования трещины. Аналогичный эффект может быть достигнут при закачке негустой текучей среды (воды с низкой концентрацией полимера) с высокой скоростью нагнетания. После того как образуется трещина, в пласт помещают зернистый материал, называемый «расклинивающим агентом» или «проппантом», для поддержания трещины в подпертом состоянии после сброса давления нагнетания. По мере образования трещины проппанты заводят в трещину, суспендируя их в дополнительной текучей среде или пене с целью заполнения трещины суспензией проппанта в текучей среде или пене. При сбрасывании давления проппанты образуют набивку, которая служит для поддерживания трещин открытыми. Подпертая трещина обеспечивает, таким образом, в пласте высокопроводящий канал. Степень стимулирования, которую дает операция гидравлического разрыва, в значительной степени зависит от параметров пласта, проводимости трещины, длины подпертой трещины, высоты подпертой трещины и подпираемой ширины трещины.

Операции набивки гравием используют для уменьшения миграции несцементированных песков/мелочи в ствол скважины. В операциях набивки гравием суспендированные в несущей текучей среде покрытые и/или непокрытые частицы закачивают в ствол скважины, куда должна быть помещена гравийная набивка. Несущая текучая среда высачивается в подземную зону и/или возвращается к поверхности, в то время как частицы остаются в кольцевом пространстве между эксплуатационной колонной и обсадной колонной или за пределами обсадной колонны в подземной зоне, прилегающей к стволу скважины.

Операции набивки гравием включают в себя помещение экрана для гравийной набивки в стволе скважины и набивку кольцевого пространства между экраном и стволом скважины частицами. Экран гравийной набивки обычно относится к типу фильтрационных агрегатов, применяемых для поддержки и удержания частиц, помещаемых во время операции набивки гравием. Доступен широкий диапазон размеров и конфигураций экранов для соответствия характеристикам того или иного ствола скважины, добываемого флюида и песков подземного пласта. Такие гравийные набивки могут использоваться для стабилизации пласта, причиняя при этом минимальный ущерб производительности скважины. Гравийная набивка действует как фильтр для отделения пластовых песков от добываемых флюидов, оставляя в то же время возможность добываемой нефти и/или газу протекать в скважину. Действие частиц заключается в предотвращении закупорки пластовыми песками экрана или их миграции с добываемыми флюидами, а роль экрана заключается в предотвращении выхода мелочи на поверхность и наружу из скважины.

Гравийная набивка может также использоваться и для защиты непрерывности производства стенки скважины путем использования плотно упакованного слоя заполнителя, содержащего песок, гравий или и то и другое между стенкой скважины и эксплуатационной колонной, экономя при этом время и затраты на установку стальной обсадной трубы от поверхности к продуктивной зоне, которая может находиться на расстоянии многих тысяч футов ниже уровня поверхности. Гравийная набивка по своей природе проницаема для целевого углеводородного флюида и обеспечивает структурное укрепление стенки ствола скважины против внутреннего обвала или нарушения потока. Такие системы освоения скважин носят название завершений «необсаженного ствола скважины». Аппаратура и способ, с помощью которых набивочный слой гравия помещают между стенкой ствола скважины и эксплуатационной колонной, объединяют общим названием: система гравийной набивки необсаженного ствола скважины. К сожалению, системы гравийной набивки необсаженного ствола скважины существующего уровня техники, служащие для помещения и упаковки гравия вдоль зоны добычи углеводорода, подвержены значительному риску ускорения обвала стенки скважины из-за колебаний скважинного давления вдоль продуктивной зоны. Эти колебания давления имеют причиной поверхностные манипуляции со скважинными инструментами при прямой циркуляции флюида внутри скважины и крепежной колонны. Дополнительное обсуждение гравийных набивок приводится в патенте США №6382319, включенном в настоящую заявку в качестве ссылочного материала.

В некоторых ситуациях процессы гидравлического разрыва и набивки гравием объединяют в единую операцию, достигая при этом стимулированной добычи и кольцевой гравийной набивки для уменьшения выноса пластовых песков. Такие операции часто называют операциями «разрывной набивки». В некоторых случаях операции завершаются установкой на место экранного агрегата, в то время как среда для гидравлического разрыва прокачивается через кольцевое пространство между обсадной колонной и экраном. В такого рода ситуации операция гидравлического разрыва обычно заканчивается состоянием скринаута (застопоривания приема среды для гидравлического разрыва), в результате чего между экраном и обсадной колонной образуется кольцеобразная гравийная набивка. Это позволяет объединять операцию гидравлического разрыва пласта и набивку гравия в единую операцию.

Кроме того, при извлечении углеводородов типа природного газа и сырой нефти из подповерхностных пластов земли через скважины, пробуренные в углеводородоносных продуктивных зонах, еще одним заслуживающим внимания вопросом является предупреждение поступления в скважину песка. Добыча нефти, газа и воды из рыхлых или слабо консолидированных пластов обычно сопровождается попаданием в скважину вместе с добываемыми флюидами частиц пластовых песков. Попадание в скважину вместе со скважинными флюидами песка ставит серьезные проблемы, такие как изнашивание подповерхностной и наземной производственной техники, а также накопление песка в стволе скважины и наземных сепараторах. В течение многих лет с переменным успехом используют несколько способов, таких как гравийная набивка, экраны и консолидация с помощью пластиков. Однако эти способы имеют несколько технических и стоимостных ограничений. Дальнейшее обсуждение предупреждения попадания в скважину песка дается в патенте США №6364019, полностью включенного в настоящую заявку в качестве ссылочного материала.

Когда в нефтедобывающей промышленности производятся разломы углеводородоносных пластов, применение в практике проппантов для сохранения большой площади поверхности, создаваемой с помощью разрыва, становится обычным. Весьма желательно, чтобы частицы проппанта были высокоэффективными и могли производиться с помощью высокоэффективного способа (т.е. были бы экономически привлекательными). Кроме того, желательно было бы разработать покрытые частицы, которые могли бы производиться в отдаленных местах, таких как промысел, расположенный на или близко от места расположения скважины.

Раскрытие изобретения

Настоящее изобретение относится к легкосыпучим покрытым частицам с диапазоном размера частиц от примерно 6 меш до примерно 200 меш (3360-74 µм) и при этом каждая частица содержит:

подложку, выбранную из группы, состоящей из

частицы-подложки, содержащей неорганический материал и, необязательно, по крайней мере частично отвержденное покрытие,

частицы-подложки, содержащей органический материал и, необязательно, по крайней мере частично отвержденное покрытие,

композиционной частицы, содержащей в существенной степени гомогенную сформованную частицу, содержащую первую порцию связующего, и частиц наполнителя, диспергированных по всей упомянутой первой порции связующего, где указанная первая порция по крайней мере частично отверждена и где размер частиц наполнителя лежит в пределах от примерно 0,5 до примерно 60 µм, и

гибридной частицы, содержащей композиционный слой, расположенный на неорганической сердцевинной частице, причем композиционный слой содержит по крайней мере частично отвержденное органическое покрытие и частицы наполнителя, причем размер частиц наполнителя лежит в пределах от примерно 0,5 до примерно 60 µм и

покрытия, находящегося на подложке, причем это покрытие содержит непрерывную фазу, содержащую отверждаемую резольную фенолформальдегидную смолу и содержащую реакционноспособные и нереакционноспособные порошкообразные частицы, внедренные в или приставшие к непрерывной фазе, где порошкообразные частицы содержат по меньшей мере один член из группы, состоящей из фенолформальдегидной смолы, новолачной фенолформальдегидной смолы, сложного эфира, акрилового соединения и уретана.

Что касается способа изобретения, настоящее изобретение относится к способу приготовления легкосыпучих покрытых частиц с диапазоном размера частиц от примерно 6 меш до примерно 200 меш (3360-74 µм), содержащих подложку и находящееся на подложке покрытие, причем покрытие содержит непрерывную фазу, содержащую отверждаемую жидкую резольную фенолформальдегидную смолу и содержащую порошкообразные частицы, внедренные в или приставшие к непрерывной фазе, причем порошкообразные реакционноспособные частицы содержат по меньшей мере один член из группы, состоящей из фенолформальдегидной смолы, новолачной фенолформальдегидной смолы, сложного эфира, акрилового соединения и уретана, включающему стадии:

смешения при температуре от примерно 10°С до примерно 65°С подложки с жидким покровным материалом с образованием смоляного отверждаемого покрытия в виде непрерывной фазы на подложке,

где подложка выбрана из группы, состоящей из

частицы - подложки, содержащей неорганический материал и, необязательно, по крайней мере частично отвержденное смоляное покрытие,

частицы - подложки, содержащей органический материал и, необязательно, по крайней мере частично отвержденное смоляное покрытие,

композиционной частицы, содержащей в существенной степени гомогенную сформованную частицу, содержащую первую порцию связующего, и частиц наполнителя, диспергированных по всей упомянутой первой порции связующего, где указанная первая порция по крайней мере частично отверждена и где размер частиц наполнителя лежит в пределах от примерно 0,5 до примерно 60 µм и

гибридной частицы, содержащей композиционный слой, расположенный на неорганической сердцевинной частице, причем композиционный слой содержит по крайней мере частично отвержденное органическое покрытие и частицы наполнителя, причем размер частиц наполнителя лежит в пределах от примерно 0,5 до примерно 60 µм; и

где покровный материал содержит отверждаемую резольную фенолформальдегидную смолу;

примешивания порошкообразных частиц к покрытой смолой подложке с целью внедрить ее в или приклеить к смоляному покрытию в виде непрерывной фазы.

Используемые в способе частицы могут быть реакционноспособными или нереакционноспособными.

Реакционноспособные порошкообразные частицы в продукте и/или в способе являются реакционноспособными к по меньшей мере указанной выше непрерывной фазе. Применение реакционноспособных порошков выгодным образом улучшает характеристики неограниченного предела прочности на сжатие (UCS) частицы. Нереакционноспособные частицы, например кварцевая мука, являются инертными по отношению к непрерывной фазе.

Как правило, реакционноспособные порошкообразные частицы содержат по меньшей мере один член из группы, состоящей из резольной фенолформальдегидной смолы, новолачной фенолформальдегидной смолы, сложного эфира, акрилового соединения и уретана. В этом способе приготовления использовано низкотемпературное нанесение органических смол на песчаную и керамическую подложки в циклах, занимающих всего лишь минуты, в результате которых получают высокоэффективные покрытые частицы для нефтедобывающей (и литейной) промышленности. Порошок добавляют с целью того, чтобы эффективно высушить нанесенное жидкое покрытие и позволить покрытым частицам разделяться и быть легкосыпучими.

Подложку определяют как часть частицы, покрытой одним или более внешних покрытий настоящего изобретения. Подложка может присутствовать в покрытых частицах в количестве от примерно 85 до примерно 99,5 вес.% в расчете на общий вес покрытых частиц. В одном из вариантов осуществления, в котором внешнее покрытие помещают непосредственно на песчаную или керамическую частицу, подложка присутствует в количестве от примерно 95 до примерно 99,5 вес.% в расчете на общий вес покрытых частиц.

Внешнее смоляное покрытие обычно составляет от 0,5 до 15% от общего веса частицы.

В одном из вариантов осуществления внешнее покрытие помещают непосредственно на одиночную неорганическую частицу. Как правило, частица-подложка, содержащая неорганический материал, представляет собой песчаную или керамическую частицу-подложку. Предпочтительной неорганической подложкой является песок 40/70. В вариантах осуществления используется неорганическая частица-подложка, покрытая одним или более слоями покрытия, содержащего непрерывную фазу, содержащую резольную фенолформальдегидную смолу и реакционноспособные порошкообразные частицы. Сухая легкосыпучая частица преимущественно характеризуется потерей веса на прокаливание (LOI) от примерно 0,3 до примерно 8, от примерно 0,3 до примерно 5, от примерно 0,5 до примерно 5 или от примерно 0,75 до примерно 4. Если не оговорено особо, все процентные содержания, раскрытые в данном описании, даны в весовых процентах.

В вариантах осуществления, в которых используется органическая частица-подложка, сухая легкосыпучая частица преимущественно характеризуется LOI от примерно 0,3 до примерно 5%, не включая сюда LOI, которая может быть приписана прокаливанию органической частицы-подложки.

В вариантах осуществления покрытой частицы, в которых подложкой является, композиционная частица, LOI вероятно является комбинацией LOI композиционной подложки (которая обычно составляет от 12 до 15% от общего веса подложки после отверждения) и LOI смоляного покрытия на подложке (от 0,5 до 5% от общего веса покрытой частицы). В таких вариантах осуществления LOI обычно составляет от примерно 12 до примерно 20% (включая сюда LOI, которая может быть приписана органическому связующему композиционной подложки и покрытия, но не включая LOI (если имеет место), которая может быть приписана наполнителю композиционной подложки). Как правило, композиционная подложка составляет от примерно 95 до примерно 99,5 вес.% покрытой частицы настоящего изобретения.

Композиционная подложка может содержать от примерно 10 до примерно 90 вес.% и обычно от примерно 70 до примерно 90 вес.% неорганических наполняющих материалов в расчете на общий вес композиционной подложки. В одном из вариантов осуществления неорганические материалы могут присутствовать в количестве от примерно 20 до примерно 80 вес.% в расчете на общий вес композиционной подложки. В другом варианте осуществления неорганические материалы могут присутствовать в количестве от примерно 30 до примерно 70 вес.% в расчете на общий вес композиционной подложки. И в еще одном неорганические материалы могут присутствовать в количестве от примерно 40 до примерно 60 вес.% в расчете на общий вес композиционной подложки.

Как правило, композиционная частица обладает сферичностью не менее чем примерно 0,7.

В вариантах осуществления покрытой частицы, в которой подложкой является гибридная частица (неорганическая сердцевинная частица, имеющая композиционный слой органического покрытия и неорганический наполнитель), и в этом случае LOI должна быть комбинацией LOI композиционной подложки (которая обычно составляет от 5 до 20% от общего веса подложки после отверждения) и LOI смоляного покрытия на подложке (от 0,5 до 5% от общего веса покрытой частицы). В таких вариантах осуществления LOI обычно составляет от примерно 5,5 до примерно 25% (включая сюда LOI, которая может быть приписана органическому связующему гибридной подложки и покрытия). Как правило, отвержденный или по крайней мере частично отвержденный композиционный слой составляет от примерно 25 до примерно 40 вес.% гибридной частицы. Как правило, гибридная частица составляет от примерно 95 до примерно 99 вес.% покрытой частицы настоящего изобретения.

Соотношение компонентов, порядок добавлений и время добавления и смешения выбирают такими, чтобы образовались указанные выше легкосыпучие частицы. Например, если порошок смешивается с частицами неорганической непокрытой подложки до нанесения жидкого резола, то адекватное покрытие не образуется. Соотношение резольной жидкости и порошка также подбирают таким, чтобы получить нужное покрытие. Слишком большое количество порошка приводит к избыточному рыхлому порошку, а слишком большое количество жидкого резола затягивает сушку и/или способствует агломерации частиц (множество слипшихся одна с другой частиц).

Настоящее изобретение относится к способу образования проппантной набивки или гравийной набивки, включающему суспендирование описанных выше легкосыпучих частиц в несущей текучей среде с образованием суспензии и закачивание суспензии в подземный пласт.

Настоящее изобретение относится также к частице проппанта или гравия, содержащей подложку, имеющую покрытие из резольной смолы, содержащее порошок, внедренный в покрытие из резольной смолы.

Покрытие песчаной или керамической подложек жидким фенолформальдегидным резолом при комнатной температуре с последующим введением порошкообразной фенолформальдегидной новолачной смолы (с или без корректирующих добавок типа гексаметилентетрамина) дает высокоэффективную легкосыпучую покрытую смолой частицу, которая может использоваться в качестве нефтепромыслового проппанта.

Покрытие из жидкой смолы является реакционноспособным по отношению к реакционноспособному порошку. Например, резольное покрытие может способствовать отверждению новолачного порошка и/или порошок может содержать гексаметилентетрамин (НЕХА) для усиления отверждения резольного покрытия. Как правило, реакционноспособный порошок или нереакционноспособный порошок имеет средний размер частиц примерно 200 меш (74 µм) или меньше, или примерно 230 меш (63 µм) или меньше, или примерно 270 меш (примерно 53 µм) или меньше. Например, типичный размер частиц порошкообразной смолы лежит в диапазоне от 15 до 35 µм с небольшим количеством мелочи. Реакционноспособный порошок преимущественно содержит новолачный порошок или резольный порошок. Как правило, по крайней мере большая часть порошка в или на покрытии содержит реакционноспособный смоляной порошок. Нереакционноспособные порошки и реакционноспособные порошки не растворяются или не растворяются в заметной степени в водных технических жидкостях или технических жидкостях на масляной основе.

Во внешнем отверждаемом покрытии типичное отношение жидкой резольной смолы к порошку (общему реакционноспособному порошку и возможному неорганическому порошку) составляет приблизительно 1:3. Отношение по весу жидкого резола к порошку внешнего покрытия составляет преимущественно 20-30% жидкого резола на 70-80% порошка. При нанесении на подложку некоторое количество жидкого резола испаряется, в результате чего мы имеем отношение 15-20% сухого материала из исходного резола на 80-85% сухого материала из порошка. Таким образом, например, у частицы, имеющей неорганическую частицу-подложку и LOI примерно 3 вес.%, общее количество порошка в конечной частице будет 80-85%×3%=2,4-2,5 вес.%. Отношение жидкости к порошку может меняться в зависимости от площади поверхности покрываемой частицы и условий реакции. Эти условия и весовые соотношения определяются тем, чтобы получаемые в результате частицы продукта были сухими и легкосыпучими с небольшим количеством или в отсутствие свободного избыточного порошка.

Отверждаемые покрытия могут наноситься на участке скважины или вблизи него. Однако настоящее изобретение распространяется и на производство покрытых частиц, которые предварительно покрывают с получением проппанта либо на установке нанесения покрытия на песок, либо в различных удаленных местах, таких, которые составляют часть перегрузочно-инвентаризационного товарного склада, на участке скважины или вблизи нее. Способ при этом быстр и экономичен, позволяя быстрое развертывание производственной мощности при низких капитальных затратах.

Преимуществом способа настоящего изобретения является то, что он позволяет получать отверждаемую покрытую частицу, которая прилипает к стволу скважины. При этом настоящий способ может быть осуществлен в удаленных местах на недорогой установке. Можно также сэкономить на стоимости перевозки, минимизируя расходы, связанные с транспортированием подложки. К тому же настоящий способ является безнагревным (или с небольшим нагревом), а потому он более экономичен по сравнению с аналогичными способами, в которых фенолформальдегидные смолы нагревают, чтобы наплавить покрытие на подложку, или в которых применяют тепло для высушивания или отверждения смоляного покрытия. Избегая нагрева, настоящий способ минимизирует также выбросы летучих веществ, с чем вынужденно встречаются в процессе, в котором фенолформальдегидные смолы нагревают, чтобы наплавить покрытие на подложку, или в котором применяют тепло для высушивания или отверждения смоляного покрытия.

Краткое описание чертежей

Далее следует краткое описание чертежей, в котором одни и те же числа указывают на одни и те же элементы.

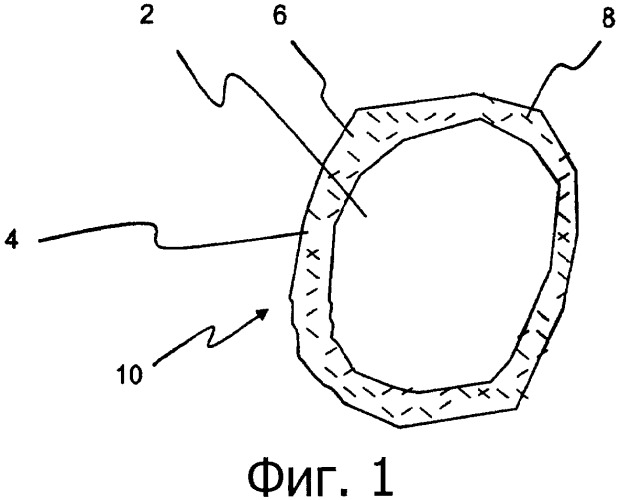

Фиг.1 - один из вариантов осуществления покрытой частицы, содержащей твердую неорганическую или твердую органическую подложку, на которой находится резольное покрытие, которое содержит реакционноспособный порошок.

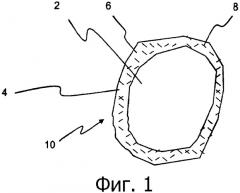

Фиг.2 - другой вариант осуществления покрытой частицы, которая содержит твердую неорганическую подложку, на которой находится твердое резольное покрытие, которое содержит новолачный или резольный порошок и неорганические или инертные органические наполнители.

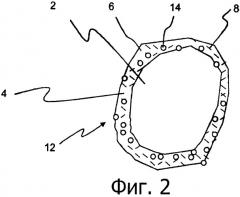

Фиг.3 - другой вариант осуществления покрытой частицы, которая содержит подложку, где подложка содержит композиционную частицу, которая является агломератом неорганических частиц и связующего, на котором находится покрытие, которое содержит реакционноспособный порошок.

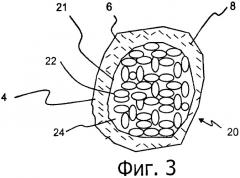

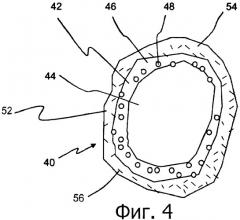

Фиг.4 - еще один вариант осуществления покрытой частицы, которая содержит подложку, где подложка содержит гибридную частицу, содержащую композиционный слой, находящийся на неорганической сердцевинной частице, причем композиционный слой содержит отвержденное органическое покрытие и неорганический наполнитель, на котором находится резольное покрытие, которое содержит реакционноспособный порошок.

Фиг.5 - фотография частиц свежеприготовленного в лаборатории образца А при увеличении примерно 10Х.

Фиг.6 - фотография частиц свежеприготовленного в лаборатории образца В при увеличении примерно 10Х.

Фиг.7 - фотография стержня из частиц образца В после теста на сжатие при 8,45 МПа и 93°С при увеличении примерно 10Х.

Фиг.8 - фотография частиц образца В после теста на горячее растяжение при увеличении примерно 10Х.

Фиг.9 - образец необсыпанного порошком резола из одного из сравнительных примеров при увеличении примерно 12Х.

Фиг.10 - образец продукта, полученного способом с обращенным порядком нанесения покрытия и образец порошка из одного из сравнительных примеров при увеличении примерно 30Х.

Детальное описание предпочтительных вариантов осуществления

В соответствии с представлениями настоящей заявки термины «первый», «второй» и т.п. не означают какой-либо порядок или значимость, а используются скорее для того, чтобы отличить один элемент от другого, а определенный и неопределенный артикли не означают ограничения количества, а скорее, означают присутствие по меньшей мере одной из упомянутых позиций. Кроме того, приводимые в заявке диапазоны включают в себя конечные точки и пригодны для независимого комбинирования.

Используемые частицы проппанта или гравийной набивки содержат подложку частицы, имеющую покрытие из резольной смолы, содержащей реакционноспособный порошок, например новолачный или резольный порошок, внедренный в покрытие из резольной смолы.

Как правило, у проппанта, гравийной набивки или литейного песка индивидуальные частицы зернистой подложки имеют размер в пределах номеров сит согласно USA Standard Testing (стандартным испытаниям США) от примерно 6 до 200 меш, например от 20 до 40 меш. Обычно индивидуальные частицы зернистой подложки проппанта или гравийной набивки имеют размер в пределах номеров сит согласно USA Standard Testing от примерно 8 до примерно 100 меш (т.е. с отверстиями сетки от примерно 0,238 до примерно 0,015 см), от 20 до 80 меш или преимущественно от 40 до 70 меш. Типичные индивидуальные частицы зернистой подложки имеют диаметр от примерно 0,0254 до 0,1016 см. Как правило, в случае литейного песка подложка представляет собой песок или керамику.

Например, подожки 2, 21, 42 на фиг.1-4 могут иметь средние размеры частиц от примерно 100 до примерно 1400 µм (от примерно 140 меш до примерно 14 меш) или от примерно 300 до примерно 600 µм (от примерно 50 меш до примерно 30 меш), или от примерно 400 до примерно 500 µм (от примерно 40 меш до примерно 35 меш).

Перед применением в качестве проппанта или в гравийной набивке находящееся на подложке органическое покрытие является отверждаемым.

На фиг.1 показан типичный вариант осуществления покрытой частицы 10, которая включает в себя частицу-подложку 2, на которой находится органическое покрытие 4. Частица-подложка 2 может содержать органический материал и/или неорганический материал. Частица-подложка 2 преимущественно представляет собой одиночную неорганическую частицу. Органическое покрытие 4 содержит отверждаемый резольный полимер в виде непрерывной фазы 6 и реакционноспособный порошок 8, внедренный в или налипший на непрерывную фазу 6. При желании вместе с реакционноспособным порошком 8 или вместо него может использоваться нереакционноспособный порошок, такой как частицы инертного неорганического или инертного органического наполнителя. Предпочтительны реакционноспособные порошки, поскольку они могут выгодным образом улучшать неограниченный предел прочности на сжатие частицы 10.

На фиг.2 изображена покрытая частица 12, представляющая собой вариант осуществления фиг.1, модифицированный дополнительным включением частиц 14 инертного органического или инертного неорганического наполнителя, внедренных в или приставших к непрерывной резольной фазе 6.

На фиг.3 изображен другой вариант осуществления покрытой частицы 20, которая содержит подложку 21 и покрытие 4, находящееся на подложке 21. Подложка 21 содержит агломерат неорганических частиц 22 и связующее 24. Покрытие 4 содержит реакционноспособный порошок 8 и непрерывную резольную фазу 6. При желании вместе с реакционноспособным порошком 8 или вместо него может использоваться нереакционноспособный порошок, такой как частицы инертного неорганического или инертного органического наполнителя, например кварцевая мука. Реакционноспособные порошки могут успешным образом улучшать неограниченный предел прочности при сжатии частицы 20.

На фиг.4 показан еще один типичный вариант осуществления, включающий частицу 40, которая содержит подложку 42, имеющую неорганическую частицу 44 в качестве сердцевины и по крайней мере частично отвержденное покрытие 46, которое содержит неорганические или органические наполнители 48. На указанную подложку 42 нанесено покрытие 52. Покрытие 52 содержит непрерывную фазу 54 отверждаемого резола и реакционноспособный смоляной порошок 56. При желании вместе с реакционноспособным порошком 56 или вместо него может использоваться нереакционноспособный порошок, такой как частицы инертного неорганического или инертного органического наполнителя, например кварцевая мука. Реакционноспособные порошки могут успешным образом улучшать неограниченный предел прочности при сжатии частицы 40. Предпочтительно, чтобы порошок 56 содержал реакционноспособный новолак или резол. При желании в покрытии 52 или на нем могут быть помещены нереакционноспособные порошки (не показаны), такие как кварцевая мука. Как правило, по крайней мере основная часть порошка в или на покрытии 52 содержит реакционноспособный смоляной порошок.

А. Единичная частица-подложка

Как следует, например, из фиг.1 и 2, подложка может быть единичной частицей. Подложкой могут быть любые органические или неорганические твердые зернистые материалы, обычно используемые в качестве расклинивающих агентов, гравийной набивки или для предупреждения поступления в скважину песка. Подходящие зернистые материалы включают в себя, например, песок, природные минеральные волокна, такие как циркон и муллит, керамику, такую как спеченный боксит или спеченный глинозем, некерамические огнеупоры, такие как размолотые стеклянные бусины, и скорлупу грецких орехов. Подложки могут иметь любую желаемую форму, такую как сферическая, яйцевидная, кубическая, полигональная и т.п. Обычно желательно, чтобы подложки имели сферическую форму. Подложки могут быть пористыми и непористыми. Подложки не плавятся при температуре ниже 93 или 107°С и, как правило, они не плавятся при температуре ниже 230 или 290°С. Частицы подложки являются твердыми и стойкими к деформированию, либо же они могут быть деформируемыми. В некоторых случаях единичная частица-подложка может иметь по крайней мере частично отвержденное смоляное покрытие.

В публикации патентной заявки США №2006/0078682 на имя McDaniel et al., полностью включенной в настоящую заявку в качестве ссылочного материала, также раскрыты частицы-подложки, содержащие кремнезем и глинозем при весовом отношении кремнезема к глинозему от примерно 2,2 до примерно 5 и с насыпной плотностью, меньшей или равной 1 г/см3, которые являются подходящими для применения в качестве единичных частиц-подложек в настоящем изобретении.

Примерами других неорганических материалов, которые могут быть использованы в подложке, являются неорганические оксиды, неорганические карбиды, неорганические нитриды, неорганические гидроксиды, неорганические оксиды с гидроксидными покрытиями, неорганические карбонитриды, неорганические оксинитриды, неорганические бориды, неорганические борокарбиды и т.п. или комбинации, содержащие по меньшей мере один из указанных выше неорганических материалов. Примерами подходящих неорганических материалов являются оксиды металлов, карбиды металлов, нитриды металлов, гидроксиды металлов, оксиды металлов с гидроксидными покрытиями, карбонитриды металлов, оксинитриды металлов, бориды металлов борокарбиды металлов и т.п. или комбинации, содержащие по меньшей мере один из указанных выше неорганических материалов. Металлические катионы, используемые в указанных выше неорганических материалах, могут выбираться из переходных металлов, щелочных металлов, щелочноземельных металлов, редкоземельных металлов и т.п. или комбинаций, содержащих по меньшей мере один из указанных выше металлов.

Примеры подходящих неорганических оксидов включают кремнезем (SiO2), глинозем (Al2O3), оксид титана (TiO2), оксид циркония (ZrO2), оксид церия (CeO2), оксид марганца (MnO2), оксид цинка (ZnO), оксиды железа (например, FeO, α-Fe2O3, β-Fe2O3