Сплав с стеклообразующей способностью и металлический материал с нанесенным на него покрытием из сплава

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к аморфным сплавам и материалам с нанесенным покрытием из сплава с высокой стеклообразующей способностью. Заявлены металлические материалы с нанесенным на него покрытием из сплава, имеющие по меньшей мере на части своей поверхности в качестве слоя покрытия сплав с стеклообразующей способностью, образованный из по меньшей мере одного элемента из каждой группы элементов А с атомным радиусом менее 0,145 нм, из группы элементов В с атомным радиусом от 0,145 нм до менее чем 0,17 нм и из группы элементов С с атомным радиусом 0,17 нм или более. Общее содержание элементов из группы элементов А составляет от 20 до 85 ат.%, из группы элементов В - от 10 до 79,7 ат.% и из группы элементов С - от 0,3 до 15 ат.%. Доля элемента а в группе элементов А - 70 ат.% или более, доля элемента b в группе элементов В - 70 ат.% или более и доля элемента с в группе элементов С - 70 ат.% или более, где элемент а, элемент b и элемент с - элементы с наибольшими содержаниями в группах элементов А, В и С соответственно и энтальпия образования жидкости между любыми двумя элементами, выбираемыми из элементов a, b и с, является отрицательной. В слое покрытия объемную фракцию 5% или более занимает аморфная фаза. Поверхностный слой указанного слоя покрытия может состоять из монофазы аморфной фазы. Материалы характеризуются высокой стойкостью к коррозии или высоким теплоотражением. 3 н. и 33 з.п. ф-лы, 7 ил., 8 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к аморфному сплаву и материалу с нанесенным на него покрытием из сплава и, более конкретно, к сплаву с стеклообразующей способностью и к металлическому материалу с нанесенным покрытием из сплава, обладающему высокой стойкостью к коррозии или высоким теплоотражением.

Уровень техники

Относящиеся к аморфным сплавам научные исследования последних лет были сосредоточены на попытках получения аморфных структур при малых скоростях охлаждения, т.е. так называемых объемных металлических стекол. До настоящего времени предлагали новые композиции сплавов, из которых образуются объемные металлические стекла, с использованием множества систем компонентов.

Inoue et al. из университета Тогоку, Япония, исследовали режущую кромку. Открытые с 1988 г. образующие объемные металлические стекла сплавы на основе Mg-La-(Ni,Cu), сплавы на основе лантанид-Al-переходный металл, сплавы на основе Zr-Al-переходный металл и сплавы на основе Pd-Cu-Ni-Р, раскрыты в публикации Akhisa Inoue и Akira Takeuchi, Materials Science and Engineering A, vol.375-377 (2004), стр.16-30.

За пределами Японии факт открытия образующих объемные металлические стекла сплавов на основе Hf-Cu-Ni-Al, сплавов на основе Ti-Ni-Cu и сплавов на основе Ca-Mg-Ag, указан у A.Revesez, J-L.Uriarte, D.Louzguine, A.Inoue, S.Surinach, M.D.Bsro, A.R.Yavari, Materials Science and Engineering A, v ol.375-377 (2004), стр.381-384; Tao Zhang, Akihisa Inoue, and Tsuyoshi Masumoto, Materials Science and Engineering A, vol.181/182 (1994), стр.1423-1426; и Oleg N. Senkov and L.Mike Scott, Materials Research Society Symposium Proceedings, v.806, morphous and Nanocrystalline Metals (2003), стр.145-150. Почти все полученные в настоящее время объемные металлические стекла относятся к одной из указанных выше систем компонентов.

Общими для всех этих сплавов особенностями является то, что элемент, присутствующий в наиболее высокой концентрации из всех образующих сплав элементов, имеет наибольший атомный радиус, элемент, присутствующий в следующей по величине концентрации, имеет наименьший атомный радиус, а остальные составляющие представлены элементами, имеющими промежуточные атомные радиусы, т.е. существует взаимозависимость между атомными радиусами и концентрациями составляющих сплав элементов.

Взаимозависимость между атомными радиусами и концентрациями составляющих сплав элементов раскрыта в патенте США №6623566, как правило, для отбора элементов со стеклообразующей способностью.

Иными словами, предложенные аморфные сплавы являются сплавами, для которых применяют известное открытие об использовании атомов, имеющих гигантские атомные радиусы (гигантских атомов), с целью увеличения разницы в атомных радиусах между составляющими сплавы элементами и, таким образом, улучшения стеклообразующей способности. Типичными примерами гигантских атомов являются атомы лантанидов, Са и т.д.

Объемные металлические стекла, которые не соответствуют названной взаимозависимости атомных радиусов и концентраций составляющих сплав элементов, были обнаружены для сплавов на основе Fe-B-Si-Nb, сплавов на основе Ni-Cr-P-B, сплавов на основе (Со,Cr,Ni)-(Mo,Nb)-(B,Р) и т.д.

Однако в этих сплавах использованы металлоидные элементы, такие как В, Si и Р. Будучи металлоидно-металлическими сплавами, они могут классифицироваться как сплавы, отличные от металло-металлических сплавов.

В настоящее время сплавы, в которых для получения объемных металлических стекол используют высокую стеклообразующую способность металлоидных элементов В, Si или Р, ограничены сплавами на основе элементов группы железа: Fe, Со и Ni.

Далее, с другой стороны, как исключение из правила выбора элементов, раскрытых в патенте США №6623566, в японской патентной публикации (А) №2002-256401 раскрыты аморфные сплавы на основе Cu. Cu, которая имеет относительно небольшой атомный радиус (0,12780 нм) среди группы металлических элементов, имеющих малые атомные радиусы, сильно отличается по своему атомному радиусу от других элементов и облегчает составление сплава со стеклообразующей способностью.

Таким образом, можно говорить о том, что Сu является элементом, относительно легко образующим объемные металлические стекла. Однако до настоящего времени объемные металлические стекла на основе Сu, как это описано в японской патентной публикации (А) №2002-256401, являются системами компонентов, в которых использованы Zr, Hf или другие дорогостоящие элементы. Было бы желательно иметь аморфные системы компонентов, в которых бы использовались менее дорогие составляющие сплав элементы.

Судя по известным к настоящему времени комбинациям элементов аморфных сплавов, элементы, при использовании которых в качестве базовых элементов особенно трудно получать объемные металлические стекла, являются металлическими элементами, которые принадлежат к группе элементов с малыми атомными радиусами и имеют относительно большие атомные радиусы в самой группе элементов с малыми атомными радиусами. Такого рода элементам соответствуют Al и Zn.

Что касается сплавов на основе Al, у М. Gogebakan, Journal of Light Metals, vol.2 (2002), стр.271-275 и Limin Wang, Liqun Ma, Hisamichi Kimura, Akihisa Inoue, Materials Letters, vol.52 (2002), стр.47-52 в качестве аморфных сплавов описаны сплавы на основе Al-Y-Ni, сплавы на основе Al-Zr-(Fe,Co,Ni)- и т.д.

Однако эти сплавы не отличаются высокой стеклообразующей способностью. Объемные металлические стекла получить все еще не удалось. Что же касается сплавов на основе Zn, сообщения об аморфных сплавах до сих пор были редкими.

Оба элемента, Al и Zn, обладают большими атомными радиусами в группе элементов с малыми атомными радиусами и, кроме того, они имеют по сравнению с другими металлами относительно низкие точки плавления.

Существует традиционное представление о том, что «в композиции вблизи эвтектической точки с глубоким перепадом температур стеклообразующая способность повышается». Если точка плавления базового элемента низка, в композиции с высокой концентрацией низкоплавкого элемента образование глубокой эвтектической точки затруднено.

В действительности, в композициях с высокими концентрациями Al или Zn почти отсутствуют эвтектические композиции с глубокими перепадами. Это также является и причиной трудности улучшения стеклообразующей способности в сплавах на основе Al и в сплавах на основе Zn.

Например, в японской патентной публикации (А) №5-70877 раскрыт высокопрочный, обладающий высокой ударной вязкостью материал сплава на основе алюминия и способ его получения, но раскрытый в этом патентном документе алюминиевый сплав обладает низкой стеклообразующей способностью. Даже при использовании для литья под высоким давлением медной литейной формы аморфная фаза может быть получена лишь на части поверхностного слоя.

Иными словами, о раскрытом в указанном выше патентном документе алюминиевом сплаве нельзя говорить как об объемном металлическом стекле.

В японской патентной публикации (А) №7-113101 раскрыт способ получения экструдированного материала из аморфного порошка сплава на основе Al, получаемого механическим проглаживанием. При использовании этого способа в процессе горячего экструдирования рабочая температура в конце процесса превышает температуру кристаллизации, вследствие чего для производства объемного металлического стекла на основе Al этот способ применен быть не может.

В японской патентной публикации (А) №7-216407 раскрыт способ, в котором применен метод с использованием газораспылителя с целью производства аморфного порошка сплава на основе А1, включающего аморфную фазу, которым затем заполняют форму и поднимают температуру до значения температуры кристаллизации, получая в результате этого пластично обработанный мелкокристаллический материал.

Однако, если попытаться усовершенствовать этот способ и получать объемное металлическое стекло при подъеме температуры до температуры кристаллизации или ниже, то трудно предположить, что заполняющие форму частицы порошка могут слипнуться и соединиться одна с другой при температуре кристаллизации или ниже.

До настоящего времени получить этим путем высокую стеклообразующую способность для сплавов на основе Al было невозможно, вследствие чего аморфные сплавы на основе Al могли получать только в виде порошков или частей поверхностного слоя отливок.

В части аморфных сплавов на основе Zn, в японской патентной публикации (А) №2005-126795 раскрыт способ получения аморфной покровной пленки на основе Zn при использовании газопламенного напыления.

В этом способе использован сплав на основе Zn, содержащий от 2 до 5 вес.% Mg, который быстро охлаждают со скоростью 105°С/сек или быстрее, получая в результате аморфную покровную пленку на основе Zn.

Этот способ является изобретением, которое компенсирует низкий уровень стеклообразующей способности сплава на основе Zn, получаемого способом высокоскоростного охлаждения, называемым «газопламенным напылением».

Способ газопламенного напыления используют для образования локальных покровных пленок или образования покровных пленок малых объектов, но производительность этого способа невелика, из-за чего такой способ производства не походит для массового производства или производства объемных деталей.

В японской патентной публикации (А) №2005-60805 раскрыты аморфные сплавы, состоящие из сплавов на основе Fe, сплавов на основе Со и сплавов на основе Ni, включающих в качестве селективно добавляемого элемента Zn в количестве до 20 ат.%.

Указанный аморфный сплав является пленкообразным сплавным материалом, включающим аморфную фазу, который получают путем высокоскоростного соударения с какой-либо подложкой частиц аморфного сплава, имеющего объемную фракцию аморфного сплава, используемых в качестве какого-либо материала, следует выдерживать в пределах не выше 20 ат.%.

Далее в японской патентной публикации (А) №2006-2252 в качестве аморфного сплава на основе магния раскрыт сплав, содержащий Zn до 30 ат.%. В японской патентной публикации (А) №2004-149914 раскрыт сплав, состоящий из объемного металлического стекла на основе Zr/Hf и т.д. и включающий Zn в качестве селективного элемента в количестве от 5 до 15 ат.%.

Однако все эти аморфные сплавы имеют низкую концентрацию Zn. До сих пор не существовало объемного металлического стекла, о котором можно было говорить, что оно является стеклом на основе Zn.

В настоящее время проблемой производства объемных металлических стекол на основе Al и аморфных сплавов на основе Zn является отсутствие способа составления композиции сплава с стеклообразующей способностью при использовании в качестве основы Al и/или Zn.

В случае получения композиции сплава с стеклообразующей способностью можно будет получить объемное металлическое стекло в аморфном сплаве на основе Al, получение которого ранее было невозможно, а использование аморфных сплавов приведет к дальнейшему прогрессу.

Наконец, если могут быть получены никогда ранее не получаемые аморфные сплавы на основе Zn, можно рассчитывать не только на их применение при нанесении покрытий методом горячего погружения, но также и на широкий ряд новых применений.

Раскрытие изобретения

Целями настоящего изобретения является создание композиции сплава с стеклообразующей способностью на основе металлического элемента, имеющего малый атомный радиус, из которого, как традиционно полагали ранее, трудно получить аморфный сплав, и создание металлического материала с нанесенным на него покрытием из сплава, с использованием для этого указанной композиции сплава, в результате чего образуется слой аморфного покрытия.

Авторы изобретения установили, что, классифицируя элементы по их атомному радиусу на три группы элементов, подбирая из этих групп элементов комбинацию, дающую отрицательную энтальпию образования жидкости из элементов и образуя сплав никогда ранее не предлагаемого состава, можно получить повышенную стеклообразующую способность.

Авторы изобретения установили, что существуют комбинации специфических элементов, способные повышать стеклообразующую способность, и пределы составов этих комбинаций в системах компонентов на их основе, выраженные в вес. %, причем металлические элементы имеют небольшие атомные радиусы, хотя ранее обычно считали, что из этих элементов трудно получить аморфный сплав.

Настоящее изобретение было выполнено на основе указанного выше исследования, и суть его состоит в следующем:

изобретатели подбирали содержание используемого в качестве основы металлического элемента в мас.%, но, т.к. составы аморфных сплавов обычно выражают в ат.%, то составы аморфных сплавов настоящего изобретения также выражены в ат.%. Таким образом, базовый металлический элемент, выраженный в мас.%, не обязательно является основой даже в ат.%.

(1) Сплав с стеклообразующей способностью, образуемый подборкой по меньшей мере одного элемента для каждой группы элементов А с атомным радиусом менее 0,145 нм, группы элементов В с атомным радиусом от 0,145 нм до менее чем 0,17 нм и группы элементов С с атомным радиусом 0,17 нм или более,

который отличается тем, что

общее содержание элементов, относящихся к группе элементов А, составляет от 20 до 85 ат.%, общее содержание элементов, относящихся к группе элементов В, составляет от 10 до 79,7 ат.% и общее содержание элементов, относящихся к группе элементов С, составляет от 0,3 до 15 ат.%,

при обозначении элементов с наибольшими содержаниями в группе элементов А, группе элементов В и группе элементов С как, соответственно, «элемент а», «элемент b» и «элемент с» доля элемента а в группе элементов А составляет 70 ат.% или более, доля элемента b в группе элементов В составляет 70 ат.% или более и доля элемента с в группе элементов С составляет 70 ат.% или более, и

энтальпия образования жидкости между любыми двумя элементами, выбираемыми из элемента а, элемента b и элемента с, является отрицательной.

(2) Сплав с стеклообразующей способностью, как он определен в (1), отличающийся тем, что указанным элементом а является Zn.

(3) Сплав с стеклообразующей способностью, как он определен в (1), отличающийся тем, что указанным элементом а является Zn или Al, указанным элементом b является Mg и указанным элементом с является Са.

(4) Сплав с стеклообразующей способностью, как он определен в (3), отличающийся тем, что содержание указанного Zn или Al (элемент а) составляет от более чем 30 до 85 ат.%, Mg (элемент b) от 10 до менее чем 69,7 ат.% и Са (элемент с) от 0,3 до 15 ат.%.

(5) Сплав с стеклообразующей способностью, как он определен в (3), отличающийся тем, что содержание указанного Zn или Al (элемент а) составляет от 40 до 64,7 ат.%, Mg (элемент b) от более чем 35 до 59,7 ат.% и Са (элемент с) от 0,3 до 15 ат.%.

(6) Сплав с стеклообразующей способностью, как он определен в (3), отличающийся тем, что содержание указанного Zn или Al (элемент а) составляет от 40 до 85 ат.%, Mg (элемент b) от 10 до 55 ат.% и С а (элемент с) от 2 до 15 ат.%.

(7) Сплав с стеклообразующей способностью, как определен в (3), отличающийся тем, что содержание указанного Zn или Al (элемент а) составляет от 40 до 70 ат.%, Mg (элемент b) от 20 до 55 ат.% и Са (элемент с) от 2 до 15 ат.%.

(8) Сплав с стеклообразующей способностью, как он определен в (3), отличающийся тем, что содержание указанного Zn или Al (элемент а) составляет от 40 до менее чем 63 ат. %, Mg (элемент b) от более чем 35 до 55 ат. % и Са (элемент с) от 2 до 15 ат. %.

(9) Сплав с стеклообразующей способностью, как он определен в любом из (1)-(8), отличающийся тем, что указанным элементом а является Zn, а элементом а' со вторым по наибольшему содержанию после Zn (элемента а) является Al.

(10) Сплав с стеклообразующей способностью, как определен в (9), отличающийся тем, что содержание указанного Zn (элемент а) и Al (элемент а') составляет суммарно от 20 до 30 ат.%, Mg (элемент b) от 67,5 до 79,7 ат.% и Са (элемент с) от 0,3 до 2,5 ат.%.

(11) Сплав с высокой стеклообразующей способностью, как он определен в любом из (1)-(10), отличающийся тем, что он дополнительно содержит в качестве элементов указанной группы элементов А один или более элементов, выбранных из Au, Ag, Cu и Ni в суммарном количестве от 0,1 до 7 ат.%.

(12) Сплав с стеклообразующей способностью, как определен в любом из (1)-(11), отличающийся тем, что указанным сплавом является сплав, предназначенный для нанесения покрытия.

(13) Металлический материал с нанесенным на него покрытием из сплава, имеющий по меньшей мере на части своей поверхности в качестве слоя покрытия сплав с стеклообразующей способностью, как он определен в (12), причем этот металлический материал с нанесенным на него покрытием из сплава отличается тем, что в указанном слое покрытия объемную фракцию 5% или более занимает аморфная фаза.

(14) Металлический материал с нанесенным на него покрытием из сплава, имеющий по меньшей мере на части своей поверхности в качестве слоя покрытия сплав с стеклообразующей способностью, как он определен в (12), причем этот металлический материал с нанесенным на него покрытием из сплава отличается тем, что в указанном слое покрытия объемную фракцию 50% или более занимает аморфная фаза.

(15) Металлический материал с нанесенным на него покрытием из сплава, имеющий по меньшей мере на части своей поверхности в качестве слоя покрытия сплав с стеклообразующей способностью, как он определен в (12), причем этот металлический материал с нанесенным на него покрытием из сплава отличается тем, что поверхностный слой указанного слоя покрытия состоит из аморфной монофазы.

При приготовлении сплава с помощью композиции настоящего изобретения (сплава изобретения) можно получать объемное металлическое стекло или аморфный сплав в какой-либо сплавной системе, из которой ранее невозможно было получить объемную аморфную или аморфную структуру.

До настоящего времени, даже если удавалось получить аморфную структуру с использованием сплава с стеклообразующей способностью, эта структура ограничивалась порошком, тонкой полоской или какой-либо другой подобного рода формой. Объемное металлическое стекло получить не удавалось. Согласно настоящему изобретению может быть получен сплав с стеклообразующей способностью.

Например, становится возможным производить объемное металлическое стекло методом литья под высоким давлением с использованием металлической литейной формы, характеризующейся производительностью и позволяющей производить объемный фасонный сплав.

Кроме того, согласно настоящему изобретению, становится возможным производить аморфный сплав даже в системе компонентов, из которой, как считалось ранее, получение объемной структуры затруднено.

Краткое описание чертежей

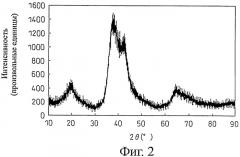

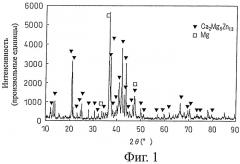

Фиг.1 - рентгенограмма охлажденного в печи Zn-сплава с 45 ат.% Mg и 5 ат.% Са;

фиг.2 - рентгенограмма образца тонкой полосы Zn-сплава с 45 ат.% Mg и 5 ат.% Са, полученной методом однократной прокатки;

фиг.3 - рентгенограмма образца тонкой полосы Zn-сплава с 50 ат.% Mg и 5 ат.% Са, полученной методом прокатки за один проход;

фиг.4 - рентгенограмма поверхностных слоев покрытия стальной плиты из стали с покрытием №35 из таблицы 2;

фиг.5 - рентгенограмма поверхностных слоев покрытия стальной плиты с покрытиями №62-65 из таблицы 6;

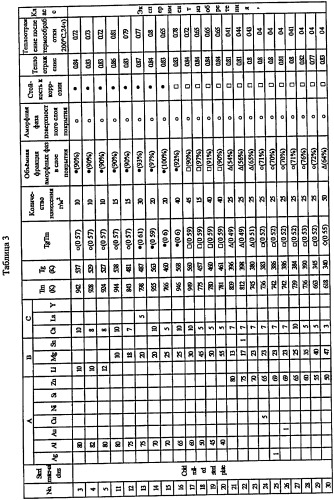

фиг.6 - рентгенограмма сплавов №(1)-(10) из таблицы 74;

фиг.7 - рентгенограмма сплава №(11) из таблицы 8.

Осуществление изобретения

С целью получения аморфного сплава на основе (в мас.%) металлического элемента, имеющего малый атомный радиус, авторы изобретения произвели переоценку известных данных с тем, чтобы найти составы сплавов со способностью к образованию аморфности и изучили различные комбинации металлических элементов.

В итоге авторы изобретения независимым образом пришли к подборке составляющих сплав элементов и к правилу, согласно которому композиции связаны с составами сплавов, обладающих стеклообразующей способностью.

При обсуждении стеклообразующей способности, как правило, принимают во внимание атомные радиусы составляющих сплав элементов и энтальпию образования жидкости для комбинаций элементов.

В настоящем изобретении в качестве атомных радиусов использованы значения, приведенные в патенте США №6623566, а в качестве энтальпий образования жидкости значения, приведенные в CALPHAD, vol.1, №4, стр.341-359 (1977), Pergamon Press (Appendix: стр.353-359). Для лантанидных элементов, не приведенных в указанном приложении (от Се до Lu), значения для La, Y и Sc приведены в Appendix (стр.358).

Энтальпия образования жидкости означает энергию системы при образовании жидкости и поэтому отрицательный знак и большое абсолютное значение означает низкую энергию системы при образовании жидкости и устойчивость жидкого состояния. Иными словами, когда сплав характеризуется отрицательной и большой по абсолютному значению энтальпией образования жидкости, это означает, что даже в случае падения температуры жидкое состояние будет устойчивым.

Аморфное состояние представляет собой структуру, получаемую при замораживании атомной структуры жидкости. Сплав с отрицательной и большой по абсолютному значению энтальпией находится в устойчивом жидком состоянии при снижении температуры до определенного значения и, таким образом, является сплавом с стеклообразующей способностью.

В результате этого энтальпия образования жидкости удобна для оценки стеклообразующей способности, но экспериментальные данные, касающиеся энтальпии образования жидкости, ограничены. Проблема также заключается в том, что каждый экспериментатор пользуется своим собственным методом измерения, температурой измерения и оценкой погрешности.

С другой стороны, энтальпия образования жидкости была теоретически рассчитана группой Miedema для большинства комбинаций двойных сплавов периодической таблицы (CALPHAD, vol.1, №4, стр.341-359 (см. 1977), Pergamon Press). При использовании этих рассчитанных значений в качестве базы данных можно получать энтальпии образования жидкости, оцениваемые с той же точностью для большого числа систем сплавов. В настоящем изобретении также использованы эти значения.

Далее подробно описаны общее для настоящего изобретения правило и характерные особенности сплавов с стеклообразующей способностью, приготовленных согласно этому правилу.

Заметим, что стеклообразующая способность отдельных сплавных композиций иногда дискуссионна, но стеклообразующую способность сплавов легко подтвердить с помощью дифференциального сканирующего калориметра (DSC).

Чтобы подтвердить стеклообразующую способность сплава, для приготовления аморфного сплава может быть применен метод однократной прокатки и может быть измерено отношение Tg/Tm (Tg - температура стеклования сплава (в градусах K) и Tm - температура плавления сплава (K).

Чем больше отношение Tg/Tm (отношение абсолютных температур), тем выше стеклообразующая способность. Если отношение Tg/Tm равно 0,56 или более, для изготовления объемного металлического стекла может быть использовано литье под высоким давлением с применением медной литейной формы.

При получении аморфного сплава для повышения стеклообразующей способности разница в атомных радиусах составляющих сплав элементов способствует повышению энергии напряжения в сплаве и затрудняет движение атомов в жидкости. По этой причине смешение трех или более типов элементов с большой разницей в атомных радиусах представляет собой распространенную практику. Настоящее изобретение также использует эту практику.

Элементы классифицируют на группу элементов А с атомными радиусами менее 0,145 нм (малый атомный радиус), группу элементов В с атомными радиусами от 0,145 до менее чем 0,17 нм (средний атомный радиус) и группу элементов С с атомными радиусами 0,17 нм или более (большой атомный радиус).

Целью настоящего изобретения является разработка способа составления композиции сплава со стеклообразующей способностью на основе атома с низкой стеклообразующей способностью и с малым атомным радиусом.

В качестве атома с малым атомным радиусом, который было бы желательно использовать как основу, прежде всего выбирают элементы, имеющие атомный радиус менее 0,145 нм и определяемыми в настоящем изобретении как элементы с малым атомным радиусом. Группа элементов с малыми атомными радиусами составляет «группу элементов А».

Кроме Be группа элементов А включает элементы групп V-XI периодов IV, V и VI, Al, Zn, Ga или другие металлические элементы, В, С, Si, Р и элементы групп IV-XVI периода IV.

Авторами изобретения были изучены составы сплавов на основе элементов группы А, имеющих высокую стеклообразующую способность, в результате чего было установлено, что выбирая пограничное значение атомных радиусов между группой элементов В со средними атомными радиусами и группой элементов С с большими атомными радиусами, равным 0,17 нм, и объединяя с элементами группы элементов А элементы группы элементов В и элементы группы элементов С, можно получить композицию сплава с высокой стеклообразующей способностью.

По этой причине пограничное значение для разграничения группы элементов В и группы элементов С по атомному радиусу было выбрано равным 0,17 нм.

Заметим, что, как раскрыто в патенте США №6623566, от In (0,1659) до Yb (0,17 нм) атомный радиус меняется в большей степени, чем между другими элементами. Исходя, в частности, из этого, изобретатели посчитали, что разграничение групп элементов при 0,17 нм должно быть оптимальным.

В результате такой классификации группа элементов В включает в себя Li, Mg, Sc, группу элементов IV, Pr, Nd, Pm и Tm из лантанидных элементов, группы XII-XVI элементов V периода, Bi и Ро.

Группа элементов С включает в себя Na, K, Rb, Cs, Са, Sr, Ва, Y, La, Се и другие лантанидные элементы, не входящие в группу элементов В, Тl и Рb.

Элементы, относящиеся к группе элементов А, определены как «элементы группы А» и, аналогичным образом, элементы, относящиеся к группе элементов В и к группе элементов С определены как «элементы группы В» и «элементы группы С». В сплаве настоящего изобретения для образования сплава выбирают из каждой группы элементов А, группы элементов В и группы элементов С по одному или более элементов.

Традиционным правилом при выборе элементов является составление композиции из компонентов с использованием в качестве основы составляющих сплав элементов группы элементов, имеющих наибольшие атомные радиусы. В противоположность этому, правило выбора элементов в настоящем изобретении отличается тем, что для получения объемного металлического стекла это правило позволяет составлять композицию из компонентов на основе (в мас.%) группы элементов, имеющих наименьшие атомные радиусы.

Как уже говорилось выше, изобретатели подбирали содержание используемого в качестве основы металлического элемента в мас.%, но состав аморфного сплава обычно выражали в ат.%. Поэтому ниже состав аморфного сплава будет выражаться в ат.%.

Для того, чтобы надежно обеспечить высокую стеклообразующую способность, приготовляют базовый состав аморфного сплава настоящего изобретения (сплава изобретения) с суммарным содержанием элементов группы А от 20 до 85 ат.%, суммарным содержанием элементов группы В от 10 до 79,7 ат.% и суммарным содержанием элементов группы С от 0,3 до 15 ат.%.

Элементы группы А являются металлическими элементами, образующими основу (в мас.%). Если использовать ат.%, их требуется 20 ат.% или более. Однако, если их больше 85 ат.%, стеклообразующая способность сплава заметно падает, вследствие чего устанавливается верхний предел, равный 85 ат.%.

Содержание (суммарное) элементов группы В и содержание (суммарное) элементов группы С для обеспечения требуемой стеклообразующей способности выбирают в пределах от 10 до 79,7 ат.% и от 0,3 до 15 ат.% по отношению к содержанию (суммарному) элементов группы А.

Иными словами, если либо содержание элементов группы А, либо содержание элементов группы В, либо содержание элементов группы С окажется вне пределов указанного состава, баланс содержания элементов между группами будет утрачен и стеклообразующая способность снизится.

При этом, если обозначить элементы с наибольшим содержанием среди элементов группы А, элементов группы В и элементов группы С (главных элементов) как «элемент а», «элемент b» и «элемент с», отношение содержания элемента а к суммарному содержанию элементов группы А, отношение содержания элемента b к суммарному содержанию элементов группы В и отношение содержания элемента с к суммарному содержанию элементов группы С во всех случаях делают равными 70 ат. % или более.

Если доля элемента а, элемента b и/или элемента с в группе элементов становится меньше 70 ат. %, нельзя будет пренебрегать влиянием не являющихся главными элементов в группе элементов на стеклообразующую способность.

Например, если доля элементов, не являющихся главными в группе элементов, становится равной 30 ат.% или более, легко происходит осаждение индивидуальных металлических компонентов или осаждение вновь образующихся интерметаллических соединений. Если происходит такое осаждение, стеклообразующая способность сплава ухудшается.

С точки зрения обеспечения устойчивой стеклообразующей способности, предпочтительно, чтобы доли элемента а, элемента b и элемента с в соответствующих группах элементов составляли 85 ат.% или выше и, более предпочтительно, 90 ат.% или выше.

При этом во всех комбинациях двух элементов, выбираемых из элемента а, элемента b и элемента c, энтальпия образования жидкости должна быть отрицательной. Если хотя бы одна из комбинаций элемента a, элемента b и элемента с из всех комбинаций элементов является комбинацией с положительной энтальпией образования жидкости, стеклообразующая способность ухудшится.

Аморфный сплав можно получать путем выбора в настоящем изобретении Zn или Al в качестве элемента а и выбора элемента b и элемента с из указанной выше группы элементов В и группы элементов С.

С точки зрения повышения стойкости к коррозии сплава при сохранении стеклообразующей способности предпочтителен выбор в качестве элемента b и элемента с Mg и Са, но содержания Mg и Са должны несколько отличаться в зависимости от содержания Zn или Al (элемента а) в пределах от 10 до 79,7 ат. % и в пределах от 0,3 до 15 ат.%.

Отметим, что если даже элемент а является основой по мас.%, содержание Mg иногда превышает содержание элемента а по ат.%.

Zn или Al (элемент а) преимущественно содержится в количестве сверх 30 ат.% с целью обеспечения устойчивой стеклообразующей способности. Если количество Zn или Al (элемент a) составляет от более чем 30 до 85 ат.%, количество Mg (элемента b) преимущественно составляет от менее чем 10 до 69,7 ат.% и Са (элемента с) преимущественно от 0,3 до 15 ат.%.

Количество Zn или Al (элемента а) составляет, более предпочтительно, от 40 до менее чем 64,7 ат.%, но в данном случае количество Mg (элемента b) составляет от более чем 35 до 59,7 ат.% и Са (элемента с) от 0,3 до 15 ат.%.

Са оказывает относительно большое влияние на стеклообразующую способность, вследствие чего Са (элемент с) берут преимущественно в количестве от 2 до 15 ат.%.

При выборе количества Са (элемента с) от 2 до 15 ат.% количество Zn или Al (элемента а) составляет преимущественно от 40 до 85 ат.% и Mg (элемента b) преимущественно от 10 до 55 ат.%.

При выборе количества Са (элемента с) от 2 до 15 ат.% количество Zn или Al (элемента а) составляет, более предпочтительно, от 40 до 70 ат.%, но в данном случае количество Mg (элемента b) составляет преимущественно от 20 до 55 ат.%.

При выборе количества Са (элемента с) от 2 до 15 ат.% количество Zn или Al (элемента а) составляет, более предпочтительно, от 40 до менее чем 63 ат.%. В данном случае количество Mg (элемента b) составляет от более чем 35 до 55 ат.%.

Даже если выбрать Zn в качестве элемента а и Al в качестве элемента а' следующего после Zn (элемента а) по содержанию, повышенная стеклообразующая способность может быть обеспечена.

Zn и Al относительно близки между собой в отношении точки плавления и атомного радиуса, благодаря чему с Zn и Al в сплаве изобретения можно оперировать совместно.

Кроме того, Zn и Al совершенно не образуют на диаграмме равновесия для элементов Zn и Al высокоплавкого интерметаллического соединения. Благодаря этому при плавлении сплава не происходит повышения точки плавления и не образуется никакого покрывающего поверхность расплавленного металла вещества типа окалины.

Кроме того, в случае сплава, имеющего в своей основе Zn, добавление небольшого количества Al понижает точку плавления самого сплава. Если только не производить мгновенное охлаждение сплава до температуры стеклования, то для сплава, предназначенного для образования аморфной фазы, снижение точки плавления будет предпочтительным с точки зрения повышения стеклообразующей способности.

Однако, как следует из диаграммы равновесия Al-Zn, существует оптимальное значения количества добавленного Al. Доля Zn в суммарном количестве Zn и Al составляет преимущественно 70% или больше и, более предпочтительно, 80% или больше.

В этом случае предпочтительно выбирать суммарное количество Zn (элемента а) и Al (элемента а') равным от 30 до 85 ат.%, количество Mg от 10 до менее чем 69,7 ат. % и количество Са от 0,3 до 15 ат.%.

Более предпочтительно суммарное количество Zn (элемента а) и Al (элемента а') составляет от 40 до менее чем 64,7 ат.%, но в этом случае количество Mg делают равным от более чем 35 до 59,7 ат.% при количестве Са от 0,3 до 15 ат.%.

Са обладает относительно высокой стеклообразующей способностью и поэтому предпочтительно количество Са (элемента с) составляет от 2 до 15 ат.%.

При содержании Са (элемента с) от 2 до 15 ат.% предпочтительно суммарное количество Zn (элемента а) и Al (элемента а') составляет от 40 до менее чем 85 ат.%, а количество Mg (элемента b) составляет предпочтительно от 10 до 55 ат.%.

При содержании Са (элемента с) от 2 до 15 ат.% более предпочтительно суммарное количество Zn (элемента а) и Al (элемента а') составляет от 40 до менее чем 70 ат.%. В этом случае предпочтительно количество Mg (элемента b) составляет от 20 до 55 ат.%.

При содержании Са (элемента с) от 2 до 15 ат.% более предпочтительно суммарное количество Zn (элемента а) и Al (элемента а') составляет от 40 до менее чем 63 ат.%. В этом случае предпочтительно, чтобы количество Mg (элемента b) составляло от 35 до 55 ат.%.

Наконец, предпочтителен выбор суммарного количества Zn (элемента а) и Al (элемента а') от 20 до 30 ат.%, количества Mg от 67,5 до 79,7 ат.% и Са от 0,3 до 2,5 ат.%.

Ниже объясняется причина выбора низкой концентрации Са в пределах указанного выше состава.

Причина того, почему стеклообразующая способность возрастает в составах настоящего изобретения не всегда ясна, но авторы изобретения установили, что в пределах состава настоящего изобретения легко образуется устойчивое трехкомпонентное интерметаллическое соединение, состоящее из элемента а, элемента b и элемента с.

Из практики известно, что, когда между образующими сплав элементами образуется устойчивое интерметаллическое соединение и обусловленное образованием интерметаллического соединения изменение энтальпии велико, стеклообразующая способность повышается.

Отсюда становится совершенно понятно, что образование трехкомпонентного интерметаллического соединения могло бы играть определенную роль в улучшении стеклообразующей способности.

В композиции с низкой стеклообразующей способностью вне пределов состава настоящего изобретения преимущественно образуются двойные интерметаллические соединения, состоящие из комбинаций двух типов элементов: из элемента а, элемента b и элемента c.

Отсюда авторами изобретения был сделан вывод о том, что существует большая вероятность того, что состав, преимущественно образующий трехкомпонентное интерметаллическое соединение, повышает стеклообразу