Высокотемпературный электролизер высокого давления, осуществляющий аллотермический процесс

Иллюстрации

Показать всеИзобретение относится к области эндотермического электролиза, в частности к электролизеру для высокотемпературного электролиза, способного работать в аллотермическом режиме, содержащему камеры (2, 4, 6), которые представляют собой, соответственно, верхнюю, среднюю и нижнюю камеры, а также, по меньшей мере, одну электролизную пластину (8), представляющую собой комбинацию анода и катода, и устройство для нагревания рабочей текучей среды, подлежащей высокотемпературному электролизу. Корпус электролизера выполнен способным поддерживать электролитную ванну под высоким или очень высоким давлением, равным нескольким десяткам бар, а устройство для нагревания активной текучей среды выполнено в виде нагревательных пластин (10), расположенных параллельно электролизным пластинам (8), при этом нагревательные пластины имеют, по существу, такой же размер, как и электролизные пластины, Текучая среда-теплоноситель циркулирует в нагревательных пластинах (10) и нагревает текучую среду, содержащуюся в корпусе, посредством теплообмена. Обеспечение проведения электролиза в эндотермическом режиме со стабильными и однородными температурными условиями является техническим результатом изобретения. 3 н. и 18 з.п. ф-лы, 29 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области эндотермического электролиза, осуществляемого при высокой температуре порядка нескольких сотен градусов Цельсия, необходимой для диссоциации реагента в жидкой или паровой фазе.

Более конкретно, настоящее изобретение относится к высокотемпературному электролизеру, осуществляющему аллотермический процесс и обеспечивающему стабильные и однородные рабочие условия.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В дальнейшем для большей ясности обсуждения мы рассмотрим случай электролиза воды.

При подаче тока на клеммы электролизера часть энергии, поступающей от источника постоянного тока, преобразуется в тепло в различных проводниках и электрических контактах, а также в процессе движения ионов через электролит. Все эти диссипативные явления приводят к бесполезным потерям электрической энергии, поэтому современные технологические разработки сфокусированы на ограничении этих явлений и на повышении продолжительности стабильного функционирования электролизеров.

Кроме того, потребляемую энергию, необходимую для реакции разложения молекулы воды, можно разделить на электрическую энергию и тепловую энергию. Максимальное количество тепла, которое может быть поглощено в реакции разложения воды, увеличивается с повышением температуры.

Современные экспериментальные результаты показывают, что при температуре ниже температурного порога порядка 750°С электролизеры могут работать только в экзотермическом режиме, то есть если тепло, образующееся за счет диссипативных явлений, связанных с установлением электрического тока, равно или больше того тепла, которое может быть использовано в реакции электролиза воды. В этом случае избыточное тепло необходимо передать холодильнику.

При температурах, отличающихся от этой пороговой температуры порядка 750°С, которая в дальнейшем будет обозначена как эндотермический порог электролизера, электролизеры могут работать в автотермическом режиме; в этом случае вся энергия, необходимая для разложения молекулы воды, то есть превращающаяся в работу и тепло, обеспечивается электрическим током, питающим электролизеры.

Теория и экспериментальные результаты показывают, что при превышении этого температурного порога электролизеры могут работать в выгодном эндотермическом режиме, то есть в аллотермическом режиме, что означает, что часть энергии, необходимой для разложения молекулы воды, передается в электролизер прямо в форме тепла от внешнего источника тепла.

Эндотермический, то есть аллотермический, режим предпочтителен, поскольку он обеспечивает снижение количества электрической энергии, которое нужно передать электролизеру для осуществления электролиза.

Известен электролизер воды, называемый щелочным электролизером, в котором реакция электролиза проводится в щелочной жидкой среде. Анод и катод разделены ионоселективной мембраной или диафрагмой, через которую циркулируют ОН- ионы.

Реакции, протекающие на электродах, можно записать в следующей форме:

- На катоде: 2H2O+2е-→H2+2OH-

- На аноде: 2OH-→1/2O2+2е-

Такой электролизер работает при значениях температуры, более низких, чем уровень насыщения щелочного раствора (от 80°С до 90°С при давлении менее 1 бар, и 130°С при давлении менее 30 бар).

Разность потенциалов, которую необходимо поддерживать между электродами, варьирует в диапазоне от 1,75 В до 2,05 В, в зависимости от значений электрического сопротивления электродов и мембраны (сопротивления проникновению ОН- ионов). Эти значения больше значений теоретической разности потенциалов (порядка 1,49 В при таком значении температуры), безусловно необходимой для реакции разложения жидкой воды.

Вследствие диссипативных тепловых феноменов, связанных с перенапряжениями, активирующими химические реакции, и низкими значениями электропроводности электродов, раствора щелочи и ионоселективной мембраны, порядка 15-25% от всей электрической энергии, подаваемой к оборудованию, теряется в форме тепла, передаваемого холодильнику. Поэтому функционирование такого электролиза является исключительно экзотермическим.

Также существует электролизер, содержащий протонную мембрану, работа которого является экзотермической, причем электролиз осуществляется в паровой фазе. Анод и катод разделены протонной мембраной, в которой циркулируют H+-ионы. Реакции, протекающие на электродах, можно записать следующим образом:

- На аноде: H2O→1/2O2+2H++2e-

- На катоде: 2H++2e-→Н2

Рабочая температура электролизера такого типа ограничена механическим сопротивлением полимерной мембраны и лежит в диапазоне [300-400°С].

Также существуют электролизеры, работающие при очень высоких температурах, которые называют электролитическими высокотемпературными электролизерами (это название взято из терминологии, относящейся к твердооксидным топливным элементам) и которые работают в автотермическом режиме. Такие электролизеры в настоящее время находятся на экспериментальной стадии или являются демонстрационными прототипами, и в них подается водяной пар или смесь водяного пара/водорода при очень высокой температуре; однако они не могут работать при высоком давлении, то есть при давлении водяного пара или газовой смеси пищевого качества, равном нескольким десяткам бар.

Окислительно-восстановительные реакции на электродах можно записать следующим образом:

- На аноде: окисление ионов кислорода:

- На катоде: восстановление водяного пара:

Общая реакция:

H2O→Н2+1/2O2.

Перегретый водяной пар поступает к катоду. В реакционных зонах он восстанавливается с образованием водорода и О2- ионов. Водяной пар обогащается водородом, тогда как О2- ионы мигрируют через мембрану под действием электрического поля. На аноде ионы отдают электроны и образуют молекулы кислорода.

Материалы, обычно используемые для изготовления электродов, относятся к металлокерамике, осажденной на металлической биполярной пластине, а электролитный материал представляет собой ионопроводящую керамику. Эти керамические материалы имеют значения электрического и ионного сопротивления, снижающиеся с увеличением температуры, что снижает количество тепла, образующегося при прохождении электрического тока, при повышении рабочей температуры.

В настоящее время разрабатывается такая конструкция электролизеров, в которой отток смеси водяного пара/водорода под давлением происходит через полость, образованную электродами в керамическом материале, окруженном воздухом под атмосферным давлением, что в настоящее время не позволяет использовать электролизеры такого типа для работы при высоком давлении газовой смеси, то есть при давлении, равном нескольким десяткам бар.

С другой стороны, снижение количества тепла, образующегося за счет диссипативных феноменов, и изменение термодинамических характеристик реакции разложения воды при изменении температуры означает, что этот тип электролизеров может работать в эндотермическом режиме, но в этом случае необходимо поддерживать температуру водяного пара на уровне, превышающем эндотермический порог, во всем электролизере.

В настоящее время существует два способа обеспечения тепла, необходимого для функционирования электролизера в эндотермическом режиме.

Первый способ состоит в обеспечении этой энергии за счет прямого нагревания водяного пара, подлежащего разложению, с помощью теплообменника, расположенного выше по течению относительно электролизера. Однако модельные расчеты термических характеристик эндотермического режима работы электролизера показывают, что:

- для поддержания хороших условий для работы в эндотермическом режиме, то есть температуры, превышающей эндотермический порог, во всем электролизере, необходимо обеспечить сильный перегрев и высокие значения скорости потока водяного пара на входе в электролизер, что, с учетом необходимой температуры (в данном случае - выше 1100°С) значительно увеличит стоимость бойлера и всей установки;

- этот способ не является наилучшим для обеспечения стабильных и однородных температурных условий работы электролизера, кроме тех случаев, когда водяной пар пищевого качества подается при высоких значениях массового расхода.

Это требует очень большой емкости корпусов и рециркуляционных контуров в случае, если давление водяного пара, выдерживаемое установками, в частности - электролизером, не может превышать нескольких бар. Это также требует высоких скоростей потока, а значит - перепадов давления из-за трения, в теплообменнике, электролизере и трубопроводах, что повысит затраты на энергию в компрессионном оборудовании.

Второй способ состоит в обеспечении необходимого тепла за счет горячего газа-теплоносителя, смешиваемого с водяным паром или смесью водяного пара/водорода, подаваемой в электролизер; этот способ требует дополнительного оборудования для разделения химических веществ, расположенного ниже по течению относительно электролизера, предназначенного для отделения газа-теплоносителя, что приводит к потерям газа-теплоносителя. Также необходим высокий массовый расход газа-теплоносителя при низком давлении, что ведет к снижению эксплуатационных характеристик, то есть к снижению напора газа из-за трения в электролизере и к ограничению производительности электролизера.

В документе WO 2004/113590 описано устройство для проведения щелочного электролиза, который проводится исключительно в жидкой фазе, что ограничивает рабочую температуру значениями, которые ниже критической температуры воды, равной 374°С. Поэтому это устройство не может работать в диапазоне температур, обеспечивающем возможность достижения обратимых значений напряжения в эндотермическом режиме. Для достижения при вышеуказанной температуре достаточно низких обратимых значений напряжения для работы в эндотермическом режиме должны быть обеспечены очень низкие значения давления, значительно меньшие 1 бар, что препятствует использованию установок большого или среднего размера. Практически невозможно сконструировать трубопроводы и компрессионное оборудование, которые могли бы исключить слишком большие потери напора при таких низких уровнях давления.

Поэтому известные в настоящее время способы не обеспечивают эффективного снижения потребления энергии, подаваемой к электролизеру, так как они требуют значительного перегрева.

Кроме того, при использовании этих электролизеров невозможно обеспечить одинаковую температуру внутри электролизера. В настоящее время для обеспечения стабильной работы электролизера, которая является одним из условий, влияющих на срок службы деталей, и одним из условий, обеспечивающих эффективность работы электролизера, предпринимаются попытки ограничить перепады температуры внутри электролизера.

Поэтому задача настоящего изобретения состоит в том, чтобы предложить электролизер, способный работать в эндотермическом режиме, с оптимизированным потреблением энергии и стабильным и равномерным температурным режимом.

Также задачей настоящего изобретения является предложение электролизера, работающего при высокой температуре и высоком давлении, со сниженным потреблением электрической энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи, указанные выше, решены посредством создания электролизера, содержащего встроенную нагревательную систему. Соответственно, электролитная ванна непосредственно нагревается в электролизере, что обеспечивает ограничение тепловых потерь и возможность получения по существу стабильной и равномерной температуры во всей ванне.

Другими словами, подогрев осуществляется непосредственно в корпусе электролизера, что упрощает его конструкцию и обеспечивает большую эффективность энергоснабжения.

За счет встроенного нагревателя можно обеспечить электролизер количеством тепла, необходимым для его работы, поскольку работа электролизера больше не обеспечивается эффектом Джоуля при работе в эндотермическом режиме со сниженными показателями необратимости. За счет использования нагревателя, встроенного в электролизер, можно поддерживать постоянной температуру всех электролизных ячеек с перепадом температуры между входом и выходом электролизера менее 30°С и обеспечивать перегрев источника тепла менее чем на 50°С по сравнению с рабочей температурой электролизера.

В предпочтительной форме осуществления настоящего изобретения электролизер согласно настоящему изобретению содержит встроенную нагревательную систему, функционирующую за счет теплообмена с текучей средой-теплоносителем, переносящей тепло от источника тепла.

Нагревательная система предпочтительно содержит текучую среду-теплоноситель, нагреваемую до высокой температуры внешним источником тепла, например - бойлером или теплообменником.

Кроме того, электролизер согласно настоящему изобретению имеет металлический корпус, за счет которого в электролитной ванне можно поддерживать высокое или очень высокое давление, равное нескольким десяткам бар.

Соответственно, давление в электролитной ванне зависит от уровня давления, на которое рассчитан металлический корпус электролизера. Другие механические детали, прежде всего - электролитические пластины, подвергаются значительно меньшим нагрузкам и работают в состоянии меньшего сжатия, поскольку образующиеся газы, которые они содержат, находятся под более низким давлением, чем газ, в который они погружены.

В особо предпочтительном примере осуществления изобретения нагревательная система содержит пластины, расположенные между электродами, также имеющими форму пластин.

Согласно одной из форм осуществления настоящего изобретения предусмотрено изготовление электролизера с использованием большого количества элементарных ячеек малого размера, соединенных последовательно, что обеспечивает ограничение силы электрического тока, протекающего через различные элементы электролизера, и поэтому - ограничение электрической мощности, рассеивающейся в форме тепла. Естественно, что при последовательном соединении необходима лишь сила тока, равная силе тока, необходимой для одной пластины; более того, поскольку пластины имеют малые размеры, это значение силы тока невелико.

Текучая среда-теплоноситель может находиться в жидкой фазе, например - представлять собой расплавленный металл или соль, или в газовой фазе. В предпочтительной форме осуществления настоящего изобретения обеспечивается высокое давление газа-теплоносителя и в соответствии с этой целью подбираются размеры нагревательных пластин.

Конструкция ячеек и их расположение в корпусе высокого давления обеспечивает то, что сборкам «катод-электролит-анод» не приходится выдерживать силы, связанные с разностями давлений между движущимися газами. Силам, связанным с разностями давлений между водяным паром и образующимися газами, или между водяным паром или текучей средой-теплоносителем, или между водяным паром и окружающей средой, противостоят внутренние элементы резервуара, такие как вертикальные стойки рам и оболочка теплообменника, содержащего жидкость-теплоноситель, и корпус электролизера.

Поэтому можно оптимизировать сборки «катод-электролит-анод» так, чтобы обеспечить снижение электрического сопротивления за счет снижения их толщины, сопротивление ионам и сопротивление диффузии газа в уменьшенных электродах за счет увеличения их пористости, а также обеспечить работу при высоком давлении в корпусе электролизера.

Соответственно, предметом настоящего изобретения, прежде всего, является электролизер для высокотемпературного электролиза, способный работать в эндотермическом режиме и содержащий по меньшей мере один анод и один катод в комбинации и устройства для нагревания активной текучей среды, подлежащей высокотемпературному электролизу, причем вышеуказанные нагревательные устройства встроены в электролизер. Поэтому нагревание в электролизере является более эффективным и более равномерным.

В нагревательных устройствах предпочтительно используется текучая среда-теплоноситель, нагреваемая, например, с помощью стандартного бойлера, работающего на ископаемом топливе или на биомассе, или с помощью бойлера, работающего на ядерном топливе при очень высокой температуре, или с использованием солнечной энергии; за счет этого снижается потребление электрической энергии.

Соответственно, предметом настоящего изобретения является электролизер для высокотемпературного электролиза, способный работать в аллотермическом режиме и содержащий корпус, по меньшей мере одну электролитическую пластину, содержащую анод и катод в комбинации, и устройства для нагревания активной текучей среды, подлежащей высокотемпературному электролизу, характеризующийся тем, что корпус способен поддерживать электролитную ванну под высоким или очень высоким давлением, равным нескольким десяткам бар, а вышеуказанные нагревательные устройства расположены в корпусе и используют текучую среду-теплоноситель.

Активная текучая среда предпочтительно является газом.

Текучая среда-теплоноситель может быть газом под высоким давлением, например - гелием. Она также может быть расплавленным металлом, например - цинком, или расплавленной солью, за счет чего могут быть снижены перепады давления.

Корпус, например, включает нижнюю камеру, среднюю камеру и верхнюю камеру.

Электролизная пластина включает, например, центральную часть, образованную электропроводящим внутренним элементом в форме пластины, покрытой с обеих лицевых сторон анодом, который в свою очередь покрыт электролитом, который в свою очередь покрыт катодом, и электропроводящую раму, окружающую центральную часть и оказывающую сжимающее усилие на слои, образующие центральную часть. С помощью рамы можно придать прочность электролизной пластине и улучшить контакт между ее слоями.

Штыревой контакт анода соединен с внутренним элементом для соединения анода с источником электрического тока, а катод электрически соединен с рамой, на которой установлен штыревой контакт катода, причем штыревой контакт анода и штыревой контакт катода расположены на противоположных концах электролизной пластины. Такое расположение штыревых контактов катода и анода облегчает последовательное соединение электролизных пластин.

Электролизер предпочтительно имеет по меньшей мере один канал, выполненный в аноде, и коллекторную концевую деталь, соединенную с этим каналом и предназначенную для отведения газа или газов, образующихся на аноде, за пределы электролизера; давление газа или газов, образующихся на аноде, меньше давления в электролизной ванне на катоде, поэтому анод, электролит и катод прижаты друг к другу. Электролизер может также содержать каналы, образованные канавками во внутреннем элементе, и резервуары, причем один из резервуаров соединен с концевой деталью для сбора газа (или газов), которая соединена с главным трубопроводом.

Нагревательная пластина предпочтительно имеет по существу такой же размер, что и электролизная пластина; она может иметь металлическую оболочку, в которой расположен теплообменник, состоящий из множества каналов (трубопроводов), идущих от конца, с которого подается горячая текучая среда-теплоноситель, до конца, соединенного с трубопроводом, проводящим холодную текучую среду-теплоноситель.

Электролизер согласно настоящему изобретению содержит несколько электролизных пластин и несколько нагревательных пластин, причем каждая электролизная пластина расположена между двумя нагревательными пластинами.

В одной из форм осуществления настоящего изобретения электролизные пластины электрически соединены последовательно, причем соседние электролизные пластины установлены в корпусе таким образом, что штыревой контакт анода одной электролизной пластины проходит через нижнюю камеру, а штыревой контакт анода другой электролизной пластины проходит через верхнюю камеру, что обеспечивает возможность ограничения необходимого электрического тока.

В другой форме осуществления настоящего изобретения все электролизные пластины соединены параллельно.

В альтернативной форме осуществления настоящего изобретения электролизные пластины разделены на группы, в каждой из которых они электрически соединены параллельно; сами группы соединены между собой последовательно; электролизные пластины одной группы установлены в корпусе так, что все штыревые контакты анодов этих пластин проходят через одну и ту же нижнюю или верхнюю камеру, причем у двух соседних групп штыревые контакты анодов не проходят через одну и ту же камеру; это обеспечивает возможность адаптации электролизера к источнику электропитания.

Электролизные пластины могут быть установлены в корпусе, например, с помощью направляющих скольжения, предусмотренных в средней камере; между пластинами и направляющими скольжения предусмотрена электроизоляция; при этом нагревательные пластины также установлены в направляющих скольжения, предусмотренных в средней камере.

Верхняя и нижняя камеры имеют отверстия, через которые проходят концевые детали, предназначенные для проведения текучей среды-теплоносителя или для сбора газа, образующегося на аноде, а также штыревые контакты анодов и катодов и основной трубопровод для активной текучей среды, что обеспечивает возможность подключения текучих сред и выполнения электрических соединений за пределами электролизера.

Отверстия, через которые проходят штыревые контакты анодов и катодов, предпочтительно закрыты трубопроводом для охлаждения электрических соединений, что обеспечивает улучшение электропроводности этих соединений.

Отверстия, через которые проходят штыревые контакты анодов и катодов, предпочтительно расположены в уступах верхней и нижней камер с целью уменьшения длины электрических проводников.

Могут быть созданы условия для размещения соединительной пластины вокруг штыревых контактов анодов и/или катодов на верхней камере за ее пределами и соединительной пластины вокруг штыревых контактов анодов и/или катодов на нижней камере за ее пределами.

Предметом настоящего изобретения также является установка для получения газа посредством электролиза, содержащая:

- по меньшей мере один электролизер согласно настоящему изобретению,

- источник электропитания с заданным напряжением,

причем электролизные пластины сгруппированы в несколько групп, в пределах одной группы электролизные пластины соединены последовательно, а группы соединены между собой параллельно; количество электролизных пластин в каждой группе выбрано таким, чтобы напряжение на каждой группе электролизных пластин было близким к заданному напряжению источника электропитания.

При такой конфигурации можно не использовать трансформатор на выходе источника электропитания.

Предметом настоящего изобретения является также способ получения по меньшей мере одного газа посредством электролиза с использованием электролизера согласно настоящему изобретению, причем давление в электролизной ванне по существу равно давлению, под которым обычно хранится и/или распределяется вышеуказанный газ, например - в диапазоне от 30 бар до 130 бар.

Отношение молярного расхода водяного пара к молярному расходу полученного молекулярного водорода предпочтительно имеет значение от 2 до 5; при этом высокое давление пара, содержащего молекулярный водород, может быть получено на выходе электролизера, несмотря на достаточный слой воды на электролизных пластинах.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение станет более понятным из приведенного ниже описания и приложенных чертежей, где:

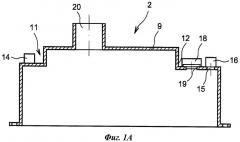

- Фиг.1А является схематическим изображением камеры для сбора образующегося водорода и подачи горячей текучей среды-теплоносителя в электролизер согласно настоящему изобретению;

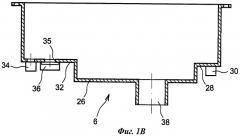

- Фиг.1В является схематическим изображением камеры для питания электролизера и для сбора холодной текучей среды-теплоносителя в электролизере согласно настоящему изобретению;

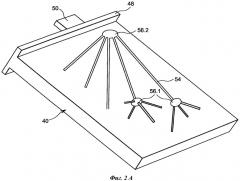

- Фиг.2А и 2В, соответственно, изображают виды в перспективе центральной части электролизной пластины в промежуточном положении согласно настоящему изобретению;

- Фиг.3 является видом в перспективе всей центральной части;

- Фиг.4 является изображением продольного разреза центральной части;

- Фиг.5 является видом в перспективе рамы, окружающей центральную часть для формирования электролизной пластины;

- Фиг.6 является видом в перспективе электролизной пластины;

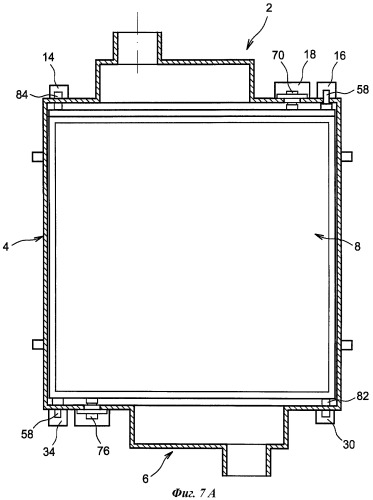

- Фиг.7А и 7В являются изображениями поперечного разреза электролизера согласно настоящему изобретению на уровне электролизной пластины;

- Фиг.8А-8С, соответственно, изображают вид спереди, поперечный разрез и продольный разрез нагревательной пластины электролизера согласно настоящему изобретению;

- Фиг.9 изображает поперечный разрез электролизера согласно настоящему изобретению на уровне нагревательной пластины;

- Фиг.10 изображает вид спереди внутренней поверхности боковой стенки электролизера, содержащей пазы, предназначенные для размещения в них боковых сторон электролизных пластин и нагревательных пластин;

- Фиг.11 изображает вид сверху электролизера в случае последовательного соединения электролизных пластин;

- Фиг.12А-12С, соответственно, изображают вид снизу, продольное сечение и вид сверху соединительной пластины для крепления на верхней камере;

- Фиг.13 изображает вид снизу соединительной пластины, устанавливаемой на нижней камере;

- Фиг.14А и 14В являются схематическими изображениями электрических соединений электролизных пластин в случае параллельного соединения подгрупп;

- Фиг.15 изображает распределение значений температуры смеси воды и водорода и текучей среды-теплоносителя вдоль электролизной пластины электролизера согласно настоящему изобретению в случае режима работы с сонаправленными потоками;

- Фиг.16А и 16В иллюстрируют два случая распределения значений температуры смеси воды и водорода и текучей среды-теплоносителя вдоль электролизной пластины электролизера согласно настоящему изобретению в случае противоточного режима работы;

- Фиг.17 иллюстрирует термодинамические функции реакции диссоциации воды;

- Фиг.18 иллюстрирует зависимость распределения тепла/электрической энергии от температуры для электролизеров согласно предшествующему уровню техники в виде гистограммы;

- Фиг.19 иллюстрирует пример характеристики электролизера, из которой можно видеть изменение потенциала в зависимости от плотности тока;

- Фиг.20 изображает кривую распределения температуры смеси в электролизере без встроенного нагревателя согласно предшествующему уровню техники в случае работы в аллотермическом режиме.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

С целью иллюстрации далее будут описаны различные режимы работы высокотемпературной элементарной водяной электролитической ячейки, состоящей из анода, питаемого электрическим током I, катода и электролита. Эти различные части выполнены из керамического материала.

Реакция разложения воды является эндотермическим превращением; уравнение Гиббса-Гельмгольца показывает, что изменение свободной энтальпии смеси «реагент-продукт» во время эндотермической реакции снижается с повышением температуры реакции; более схематично это означает, что чем выше температура смеси водяного пара, водорода и образующегося кислорода, тем меньшая доля электрической энергии необходима для разложения молекул воды и тем большая доля тепловой энергии необходима для поддержания постоянной температуры смеси.

Значения ΔG°, ΔН° и Т*ΔS° (ΔН° - общая потребность в энергии; ΔН°=Т*ΔS°+ΔG°), необходимые для разложения одного моля воды при давлении 1 бар (стандартные условия), как функции температуры, показаны кривыми ΔG°, ΔН° и Т*ΔS°, соответственно, на графике, изображенном на Фигуре 17, причем снижение Т*ΔS° при температуре насыщения равно теплоте испарения одного моля воды.

В области, относящейся к настоящему изобретению, то есть в паровой фазе, значения ΔН° и ΔS° являются практически постоянными, а тепловая энергия, которая требуется для разложения одного моля водяного пара и является произведением энтропии на температуру Т*ΔS°, пропорциональна температуре. Соответственно, член ΔG°(Т), отображающий электрическую энергию, необходимую для преобразования чистых веществ при температуре Т, линейно снижается при повышении температуры.

В этих условиях суммарная реакция электролиза одного моля воды в паровой фазе при температуре Т и общем давлении Р имеет вид:

Эта реакция сопровождается изменением свободной энтальпии ΔG.

Если, с целью упрощения, принять, что для смесей идеальных газов выполняется закон Рауля, то изменение свободной энтальпии ΔG, отображающее количество электрической энергии, необходимое для разложения одного моля воды в форме пара, можно записать как:

ΔG(Т,Р)=ΔG°(Т,Р0)+RT*ln(PH2*PO2 1/2/PH2O),

где ΔG°(Т) - стандартное изменение свободной энтальпии Гиббса при температуре Т и давлении Р0=1 бар;

PH2, PO2 - парциальные давления газов в барах.

PH2O - парциальное давление водяного пара в барах;

Т - температура в К;

R - универсальная газовая постоянная (8,314 Дж·моль-1·К-1);

ΔG отображает энергию, необходимую для разложения одного моля водяного пара при температуре Т и общем давлении Р.

2F*E - это электрическая энергия, затрачиваемая при переходе от нулевого стандартного потенциала до потенциала Е заряда 2F (F - постоянная Фарадея: абсолютная величина заряда одного моля электронов, то есть 96485 Кл).

Поэтому абсолютную величину равновесного потенциала (при нулевом токе) можно записать как:

Ei=0=ΔG/2F

Согласно закону Нернста:

Ei=0=Е°+(RT/2F)*ln(PH2*PO2 1/2/PH2O).

Е° равно ΔG°/2F.

В замкнутой цепи напряжение, которое необходимо подать на клеммы электролизера, больше обратимого напряжения Ei=0 согласно уравнению Нернста. При подаче тока с силой I в различные элементы ячейки возникают многочисленные необратимые явления.

Основными такими явлениями являются:

- сопротивления (Rомические) протеканию тока в материалах, образующих электролизную пластину, и промежуточных соединениях, которые вызывают перепады омического сопротивления; один из факторов потерь связан с твердым электролитом;

- перенапряжения на электродах (η), связанные с активацией элементарных реакций на поверхностях раздела «электрод-газ» и с диффузией газов в электродах.

Поэтому напряжение, которое должно быть приложено к клеммам электролитической ячейки, можно записать как:

Е=Ei=0+Rомическое*I+Ση

или:

Е=Е°+(RT/2F)*ln(PH2*PO2 1/2/PH2O)+Roмичecкoe*I+Ση.

Значения омических сопротивлений и перенапряжений зависят от физических характеристик электролизеров; они снижаются с повышением рабочей температуры.

Как уже указано ранее, в современном оборудовании при температуре ниже температурного порога порядка 750°С (как можно видеть из Фиг.18) количество тепла, генерируемого за счет эффекта Джоуля при подаче электрической энергии к электролизным ячейкам, превышает тепло, потребляемое в реакции электролиза; поэтому функционирование сборки является экзотермическим.

В современных технологических разработках, особенно связанных с выбором материалов и снижением толщины электродов и электролита, которое приводит к ограничению механической прочности, существует тенденция к снижению температурного порога до и ниже температур, при которых электролизер работает в эндотермическом режиме.

В процессе электролиза количество энергии, соответствующее энтропийной части Т*ΔS, должно быть подано в процесс в форме тепла. Часть этого тепла выделяется за счет эффекта Джоуля в электролизере и зависит от силы тока I, проходящего через электролизную ячейку.

Если:

Rомическое*I2+Ση*I>T*ΔS*I/2F,

то в электролизере выделяется слишком много тепла; он находится в экзотермическом режиме, при котором поддержание постоянной температуры реагентов и продуктов реакции требует отведения тепла в холодильник.

Если:

Rомическое*I2+Ση*I=T*ΔS*I/2F,

то в электролизере выделяется достаточное количество тепла; он находится в тепловом равновесии, и поддержание постоянной температуры реагентов и продуктов реакции не требует внешнего источника тепла; поэтому электролизер находится в автотермическом режиме, то есть не требует внешнего источника тепла.

Если:

Rомическое*I2+Ση*I<T*ΔS*I/2F,

то тепла, выделяемого в электролизере, недостаточно для поддержания реакции разложения воды в состоянии теплового равновесия; электролизер находится в эндотермическом режиме; необходима подача тепла от внешнего источника для поддержания постоянной температуры. Соответственно, режим работы является аллотермическим.

В качестве примера на Фиг.19 показана расчетная тенденция потенциала Е (Е=Ei=0+Rомическое*I+Ση), обозначенного как V, как функции плотности тока DC на электролизной пластине (отношение I/S, измеряемое в А/см2, где I - сила тока, подаваемого на пластину, в A, a S - площадь поверхности анода/электролита/катода в см2) при общем давлении, равном 30 бар, температуре 900°С, среднем значении отношения H2/H2O, зафиксированном на уровне, равном 0,5, и толщине электролита, равной 30 мкм.

При превышении потенциала V1, равного ΔH/2F, режим работы является экзотермическим.

Потенциал V2, равный ΔG/2F, - минимальный потенциал, необходимый для электролиза.

Между потенциалами V1 и V2 режим работы является эндотермическим.

В примере электролизной пластины, характеристики которой показаны на Фиг.19, значение плотности тока равно 0,99 А·см-2, что соответствует особой точке теплового равновесия. Выше этой точки водород будет генерироваться в экзотермическом режиме.

Эндотермический режим работы электролизной пластины в данном случае лежит в диапазоне плотности тока от 0 А·см-2 до 0,98 А·см-2, перенапряжения и омические потери Δэлектр не обеспечивают выделения достаточного количества тепла, поэтому на каждый моль разложенной воды необходимо подать количество тепла Qалло от внешнего источника.

Электролизер согласно настоящему изобретению обеспечивает электролиз в эндотермическом режиме со стабильными и однородными температурными условиями.

На Фиг.1-13 мы можем видеть различные элементы электролизера-теплообменника согласно настоящему изобретению с подачей электропитания на электролизные пластины, соединенные последовательно.

В последующей части описания мы для простоты будем называть электролизер-теплообменник просто электролизером.

Как можно видеть из Фиг.7А и 7В, электролизер содержит верхнюю камеру 2, являющуюся камерой для сбора образующегося молекулярного водорода Н2, среднюю камеру 4 и нижнюю камеру 6, являющуюся камерой для сбора водяного пара. Эти три элемента могут быть сварены друг с другом или соединены при помощи скоб 7 с получением герметичного металлического корпуса, имеющего форму, близкую к прямоугольному параллелепипеду, и заполненного большей частью водяным паром под высоким давлением, то есть под давлением, равным нескольким десяткам бар. Эти значения давления предпочтительно равны давлениям, при которых хранится и транспортируется полученный газ, с целью ограничения использования последующих стадий компрессии. Эти давления, например, лежат в диапазоне от 30 бар до 130 бар или могут быть даже выше.

Корпус может быть изготовлен, например, из нержавеющей стали марки 800Н или из сплава Hastelloy определенной толщины, например - п