Калибратор-центратор гидравлический (кцг)

Иллюстрации

Показать всеИзобретение относится к области строительства нефтяных и газовых скважин, а именно к опорно-центрирующим и калибрующим устройствам бурильной колонны. Устройство включает корпус-вал с осевым каналом и соединительной резьбой под бурильный инструмент, имеющий радиальный канал, гидравлически связывающий осевой канал с рабочей полостью устройства, калибрующие элементы, установленные в пазах ограничительной втулки с возможностью их радиального ограниченного перемещения. Калибрирующие элементы выполнены из трех конструктивно независимых друг от друга круговых сегментов цилиндрической формы с закрепленными на них лопастями. Радиально-направленное перемещение сегментов совместно с лопастями осуществляется посредством расширения эластичной втулки под действием избыточного давления во внутритрубном пространстве. Обеспечивает возможность оперативного управления траекторией скважины за счет изменения геометрических характеристик устройства на забое, а также калибрования стенок скважины в определенном интервале, а также обладает повышенной функциональной возможностью и просто по конструкции. 3 ил.

Реферат

Изобретение относится к области строительства нефтяных и газовых скважин, а именно к опорно-центрирующим и калибрующим устройствам бурильной колонны. Обеспечивает возможность оперативного управления траекторией скважины за счет изменения геометрических характеристик устройства на забое, а также калибрования стенок скважины в определенном интервале. В настоящее время устройство изготовлено и находятся на стадии внедрения.

Известен калибратор (патент РФ №2164285, МПК 7 E21B 17/10, E21B 7/28), содержащий корпус с наружными продольными пазами типа "ласточкин хвост", в которых размещены сменные лопасти с калибрирующимися элементами. Привод лопастей осуществляется через дополнительные пазы в корпусе подпружинненым двухступенчатым дифференциальным поршнем.

Недостатком данного устройства является то, что:

1) при спуске бурильной колонны не исключено зацепление лопастями калибратора стенки скважины, что создаст ударно-динамические нагрузки на "шарикообразный язычок"; 2) при эксплуатации оборудования в загрязненной шламом среде (например, буровом растворе) высока вероятность заклинивания сопряженных (трущихся) поверхностей устройства; 3) недостаточная, на наш взгляд, надежность устройства фиксации лопастей ("шарикообразного язычка").

Известен гидравлический центратор (патент РФ №2285108, МПК 7 E21B 17/10), включающий корпус, снабженный ограничителями его продольных перемещений и выполненный с возможностью заполнения его полостей промывочной жидкостью посредством каналов. Полости радиально размещены в конечных частях корпуса, выполненного из эластичного материала. Каналы выполнены по спирали в корпусе и соединяют диагонально расположенную пару полостей. Ограничители продольных перемещений выполнены в виде скругленных на концах пластин, установленных на корпусе между хомутами, жестко закрепленными на бурильной трубе. Недостатком данного устройства являются то, что работоспособность устройства, использующей энергию поднимающейся промывочной жидкости в скважине (для "раздутия" эластичного гидравлического центратора), вызывает сомнение, т.к. для работы подобных устройств необходимо создание перепада давления между затрубным пространством и полостью устройства.

Известен и более близкий к заявляемому устройству гидравлический центратор (патент РФ №2039199, МПК 7 E21B 17/10), состоящий из цилиндрического корпуса с осевым каналом и присоединительными резьбами, с выполненными в корпусе радиальными каналами с расположенными в них толкателями в виде поршня, на котором закреплен ролик, в осевом канале корпуса установлена втулка, образующая с корпусом кольцевую полость, гидравлически связанную с радиальным каналом через поршень.

Недостатком данного устройства является:

1) высота поршня по отношению к диаметру мала и может произойти заклинивание поршня, т.к не выполняется известное из механики условие: h≥0,7⌀ поршня, где h - высота поршня;

2) при средней величине перепада гидравлического давления создаваемого при бурении скважин (в пределах P=50…80 атм), площадь рабочей поверхности поршня не обеспечивает, в достаточной степени, необходимое динамическое давление на ролик для центрирования забойной компоновки.

Задачей изобретения является устранение вышеприведенных недостатков за счет совершенствования конструкции устройства, расширения функциональных возможностей, а также за счет повышения эффективности проведения буровых работ при направленном бурении скважин.

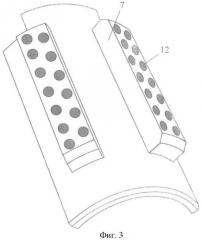

Калибратор-центратор гидравлический включает корпус-вал с осевым каналом и соединительной резьбой на бурильный инструмент, имеющий радиальный канал, гидравлически связывающий осевой канал с рабочей полостью устройства, калибрующие элементы, установленные в пазах ограничительной втулки с возможностью их радиального ограниченного перемещения, согласно изобретению, 1) калибрирующие элементы выполнены из трех отдельных круговых сегментов цилиндрической формы с закрепленными на них лопастями, причем на каждый сегмент приходится по одной и более лопастей, 2) радиально-направленное перемещение сегментов совместно с лопастями (выдвижение) осуществляется посредством расширения эластичной втулки под действием избыточного давления во внутритрубном пространстве, 3) круговые сегменты выполнены конструктивно независимыми друг от друга («плавающими») и не имеют жестких соединений с другими элементами устройства.

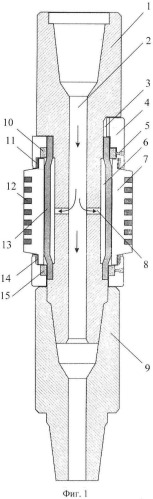

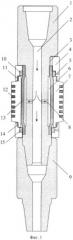

Устройство поясняется чертежами, где на фиг.1 представлен продольный разрез устройства в рабочем положении (с выдвинутыми калибрующими лопастями), на фиг.2 показан общий вид устройства, на фиг.3 - отдельный сегмент с калибрующими лопастями.

Устройство содержит: 1 - корпус-вал; 2 - осевой канал; 3 - кулачковое зацепление; 4 - ограничительная втулка; 5 - прижимной винт; 6 - рабочая полость устройства; 7 - калибрующие элементы; 8 - технологическое отверстие; 9 - упорный переводник; 10, 15 - прижимные кольца; 11, 14 - эластичные (резиновые) уплотнения; 12 - твердосплавное вооружение лопасти; 13 - эластичная втулка.

Устройство работает следующим образом.

При сборке компоновки низа бурильной колонны (КНБК) устройство КЦГ устанавливают над долотом (в качестве наддолотного калибратора), или над забойным двигателем или УБТ (в качестве центратора). Спускают компоновку для бурения скважины.

Путем нагнетания бурового раствора во внутреннюю полость бурильной колонны, запускают забойный двигатель и создают внутритрубное избыточное давление (примерно 40…50 атм). Через технологическое отверстие 8 (фиг.1) промывочная жидкость попадает в рабочую полость устройства 6 и давит на внутреннюю поверхность эластичной втулки 13, что приводит к ее расширению (раздутию в ограниченных пределах). При этом эластичная втулка давит с динамической силой (примерно 50…200 кН) на внутреннюю поверхность подвижных сегментов устройства (фиг.3) и вместе с ними на калибрующие элементы 7 и перемещает их в радиальном направлении (наружу) на величину имеющегося зазора между крайними выступами калибрующих элементов 7 и внутренней поверхностью ограничительной втулки 4. Величина зазора устройства рассчитывается и выбирается из условия обеспечения необходимого наружного диаметра устройства при выдвинутых лопастях. Для предохранения полости зазора от загрязнения шламом бурового раствора в нем размещены эластичные (резиновые) уплотнения 11, 14.

Передача крутящего момента (вращения) от корпус-вала 1 к калибрующим элементам 7 производится посредством кулачкового зацепления 3 корпуса-вала 1 и ограничительной втулки 4. При этом крутящий момент передается через внутреннюю поверхность продольного паза ограничительной втулки 4 на калибрующий элемент 7 устройства.

Для обеспечения герметичности рабочей полости устройства 6 устройство снабжено герметизирующим узлом, включающим: прижимные кольца 10, 15 и прижимные винты 5.

В процессе направленного бурения устройство в качестве наддолотного калибратора калибрует стенки скважины, формируя правильный (круглый) профиль ствола, а также увеличивает ресурс работы долота, вследствие предохранения его от воздействия радиальных (боковых) динамических нагрузок. В качестве центратора, предлагаемое устройство в зависимости от установленного его диаметра (зазора), может быть эффективно использовано для управления траекторией ствола направленной скважины.

По окончании бурения нагнетание бурового раствора останавливают, давление сбрасывают, при этом калибрующие элементы 7 вследствие отсутствия избыточного давления возвращаются в транспортное положение.

Таким образом, разработанное устройство имеет следующие преимущества:

- простота конструкции;

- возможность управлять траекторией ствола скважины;

- увеличение ресурса работы долота.

Источники информации

1. Научно-производственная фирма «Эридан-Экспо». Гидравлический центратор. / Патент РФ №2039199 // Опубл. 1995.07.09.

2. Открытое акционерное общество: Акционерная нефтяная компания «Башнефть». Калибратор. / Патент РФ №2164285 // Опубл. 2001.03.20.

3. Государственное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный горный институт им. Г.В.Плеханова». Гидравлический центратор. / Патент РФ №2285108 // Бюл. №28.

Калибратор-центратор гидравлический включает корпус-вал с осевым каналом и соединительной резьбой под бурильный инструмент, имеющий радиальный канал, гидравлически связывающий осевой канал с рабочей полостью устройства, калибрующие элементы, установленные в пазах ограничительной втулки с возможностью их радиального ограниченного перемещения, отличающийся тем, что калибрирующие элементы выполнены из трех отдельных круговых сегментов цилиндрической формы с закрепленными на них лопастями, причем на каждый сегмент приходится по одной и более лопастей, радиально направленное перемещение сегментов совместно с лопастями (выдвижение) осуществляется посредством расширения эластичной втулки под действием избыточного давления во внутритрубном пространстве, круговые сегменты выполнены конструктивно независимыми друг от друга (плавающими) и не имеют жестких соединений с другими элементами устройства.