Электродная система скважинного электрогидроимпульсного устройства

Иллюстрации

Показать всеИспользование: обработка призабойной зоны нефтяных и газовых скважин и повышение их дебита, а также проведение высокоразрешающей сейсморазведки. Достигаемый технический результат: повышение надежности работы электродной системы в условиях действия больших гидростатического и импульсного гидродинамического давлений. Сущность изобретения: предлагаемая электродная система содержит положительный и отрицательный электроды, размещенные соосно друг против друга в металлическом корпусе с окнами, расположенными напротив межэлектродного промежутка, токоподвод к положительному электроду, причем отрицательный электрод соединен с дном корпуса, положительный электрод выполнен в форме конуса, конус направлен вершиной к отрицательному электроду, на боковую поверхность и основание конуса положительного электрода и токоподвод к положительному электроду нанесено изолирующее покрытие, корпус выполнен с возможностью упора в него основания конуса положительного электрода, новым является то, что в торце корпуса и/или в основании конуса положительного электрода установлен кольцевой магнит или набор дисковых магнитов. Кроме того, кольцевой магнит или набор дисковых магнитов в торце корпуса и/или в основании конуса положительного электрода установлен герметично. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горной и нефтедобывающей промышленности и может быть использовано в скважинных электрогидравлических аппаратах, предназначенных для повышения дебита нефтяных и газовых скважин и ведения сейсморазведки.

Известны электродные системы электрогидравлических установок для дробления горных пород, состоящие из коаксиальных центрального анода, наружного катода и промежуточного изолятора (см. книгу Гаврилов Г.Н., Егоров А.Л., Коровин С.К. "Электрогидроимпульсная технология в горном деле и строительстве", М., Недра, 1991, с.21-24, рис.15). Центральный анод имеет диаметр 8-12 мм и выполнен из вольфрама, молибдена, никеля или специальных эрозионно-стойких материалов МКВ70НЗ, МВ70НЗ или АМВ30. В качестве промежуточного изолятора, разделяющего анод и катод, наиболее часто применяют стеклопластики, полиэтилен, вакуумную резину и фторопласт. В качестве технологической жидкости используют техническую воду или неионизированные жидкости, такие как этанол, ацетон, глицерин.

При приложении высокого импульсного напряжения к промежутку анод - катод происходит пробой технологической жидкости, быстрое выделение энергии, запасенной в конденсаторах, образование плазменного канала и разогрев жидкости. Расширяющийся плазменный канал порождает волну сжатия или ударную волну, а возникающая позже парогазовая полость - гидродинамические возмущения в виде скоростного гидропотока. Эти два разрушающих фактора используются для направленного разрушения, дробления и переизмельчения горных пород и грунтов.

Недостатки известных электродных систем:

- конструкции и материалы электродных систем, особенно их изоляторы, непригодны для работы в условиях высоких температур и больших гидростатических давлений;

- при работе электродов в жидкости разряд развивается в непосредственной близости от изолятора (в месте выхода анодного стержня из изолятора), что приводит к интенсивному разрушению изолятора и сокращению срока его службы.

Известна также электродная система электрогидроимпульсного скважинного устройства (см. а.с. СССР №1457489, МПК5 Е21В 43/24, заявл. 27.02.87, опубл. 07.10.91 в БИ №37), содержащая положительный и отрицательный электроды, установленные соосно друг против друга в металлическом корпусе с окнами. Положительный электрод выполнен из эрозионно-стойкого материала и имеет форму трубки с заостренным концом. Положительный электрод вместе с токоподводом изолирован от корпуса тремя коаксиальными изоляторами: основным цилиндрическим и двумя сменными в виде втулок. Отрицательный электрод имеет резьбовой хвостовик, завинчиваемый в дно корпуса и контрящийся гайкой. Окна расположены по всему периметру корпуса напротив межэлектродного промежутка. Окна на корпусе перекрыты цилиндрической эластичной мембраной. Внутренняя полость корпуса заполнена диэлектрической жидкостью. Так как эластичная мембрана не влияет на гидродинамику процессов, то образующаяся после электрического пробоя жидкости парогазовая полость вызывает перемещение жидкости в полости корпуса электродной системы и передачу в призабойную зону скважины интенсивных ударных волн и гидропотоков, воздействующих на пласт.

Недостатками известной электродной системы - второго аналога являются:

- низкая стойкость электродной системы к воздействию статических и импульсных гидродинамических давлений, вследствие слабого крепления анода и основного цилиндрического изолятора в корпусе системы и отсутствия гидравлических уплотнений между анодом и цилиндрической частью основного изолятора электродной системы;

- относительно небольшой ресурс работы изоляторов электродной системы из-за частого развития канала пробоя не с острой кромки анода, а с так называемой «тройной точки» - с границы раздела анод - дополнительная изолирующая втулка - жидкость.

Наиболее близкой по технической сущности к заявляемому устройству является электродная система скважинного электрогидравлического устройства (см. патент РФ №2317413, МПК Е21В 43/24, опубл. 20.02.2008, бюл. №5, авторы Картелев А.Я., Сидоров А.А.), содержащая положительный и отрицательный электроды, размещенные соосно друг против друга в металлическом корпусе с окнами, расположенными напротив межэлектродного промежутка, центральный токоподвод к положительному электроду, при этом отрицательный электрод соединен с дном корпуса, положительный электрод выполнен в форме массивного конуса, конус направлен вершиной к отрицательному электроду, на боковую поверхность и основание конуса положительного электрода и центральный токоподвод нанесено изолирующее покрытие, корпус системы выполнен с возможностью упора в него основания конуса положительного электрода.

Основные преимущества электродной системы - прототипа:

а) выполнение положительного электрода в виде массивного конуса позволяет резко увеличить, по сравнению с классическим цилиндрическим анодом, размеры и массу положительного электрода и тем самым повысить его инерционность и уменьшить его осевое смещение, т.е. ослабить удар по цанге и электроду вышерасположенного газонаполненного разрядника при действии импульсного гидродинамического давления от разряда в скважинной жидкости (амплитуда импульса до 1000 атм, длительность импульса примерно 200 мкс).

в) изолирование основания и боковой поверхности конуса положительного электрода и выполнение корпуса электродной системы с возможностью упора в него основания конуса с изоляцией обеспечивают повышение герметичности электродной системы, а именно, внешнее гидростатическое давление пластовой жидкости поджимает основание конуса с изоляцией к упору на корпусе электродной системы камеры и блокирует течь скважинной жидкости в радиальном направлении - к центральному токоподводу к положительному электроду. При действии же импульсного гидродинамического давления изолятор на основании конуса положительного электрода служит амортизатором - демпфером удара положительного электрода по корпусу электродной системы.

Недостатки прототипа - электродной системы с изолированным массивным положительным электродом (анодом) и упором для анода на корпусе электродной системы заключаются в следующем. В практике эксплуатации и применения аппарата аппарат находится в нефтяной или артезианской скважине в вертикальном положении, а электродная система находится внизу аппарата. При разрядах в жидкости, сопровождающихся мощными электрогидравлическими ударами, резьбовое соединение между частями корпуса электродной системы: стальным фланцем и трубчатой «решеткой» может прослабиться, а при большом числе разрядов (ударов) решетка может частично или даже полностью открутиться от фланца корпуса. Вследствие возможного прослабления трубчатой «решетки» относительно фланца корпуса и действия силы тяжести на массивный анод (сила тяжести как бы «отрывает» тяжелый конический анод от упора на корпусе электродной системы), между изолированным основанием анода и упором на корпусе может образоваться радиальная щель, через которую скважинная жидкость, находящаяся под большим гидростатическим давлением, устремляется к центру (оси) электродной системы, где в зазорах между смежными изоляторами электродной системы находится воздух под атмосферным давлением. При этом скважинная жидкость вытесняет воздух из зазоров между смежными изоляторами электродной системы и соединяет центральный токоподвод к положительному электроду (аноду) с корпусом электродной системы. В результате возможны два вида аварии:

а) если аппарат работает в обводненной нефтяной скважине, то скважинная жидкость насыщена солями и имеет высокую проводимость. Соответственно, при ее прорыве между центральным токоподводом и корпусом электродной системы включается своего рода шунтирующий жидкостный резистор. При подаче импульсов высокого напряжения от конденсаторных модулей аппарата на электродную систему ток разряда будет проходить через этот жидкостный резистор, постепенно расплавляя и разрушая изоляторы электродной системы. Полезная работа по очистке скважины при этом аппаратом производится не будет. А так как эта ситуация с электродной системой с поверхности земли не контролируется, то через несколько десятков разрядов электродная система разрушится и аппарат перейдет в режим короткого замыкания. Следом может последовать цепная реакция с разрушением коммутатора и конденсаторных модулей аппарата.

б) если скважинная жидкость непроводящая, например, аппарат работает в химреагенте - углеводородном растворителе, то короткое замыкание между анодом и корпусом системы не наблюдается, а может произойти другой вид аварии: скважинная жидкость срывает все уплотнения на центральном токоподводе и устремляется вдоль оси электродной системы к вышерасположенному газонаполненному коммутатору и разрушает его. При этом аппарат также выходит из строя.

При создании данного изобретения решалась задача повышения надежности работы электродной системы в скважине путем исключения смещения относительно корпуса электродной системы массивного изолированного анода, вследствие действия силы тяжести и мощных электрогидравлических ударов, и последующего прорыва скважинной жидкости к центру системы (к центральному высоковольтному токоподводу) по поверхности раздела (или механического контакта): изолированное основание конического анода - упор на корпусе электродной системы. Производной (следующей и зависимой) задачей изобретения было снижение рисков электрического и механического повреждения коммутатора и конденсаторных модулей скважинного электрогидравлического аппарата.

Техническим результатом изобретения является повышение надежности работы электродной системы в условиях совокупного действия большого (до 400 атм) гидростатического давления и мощных электрогидравлических ударов (амплитудой до 1000 атм и более).

Указанный технический результат достигается тем, что по сравнению с известной электродной системой, содержащей положительный и отрицательный электроды, размещенные соосно друг против друга в металлическом корпусе с окнами, расположенными напротив межэлектродного промежутка, центральный токоподвод к положительному электроду, при этом отрицательный электрод соединен с дном корпуса, положительный электрод выполнен в форме конуса, конус направлен вершиной к отрицательному электроду, на боковую поверхность и основание конуса положительного электрода и центральный токоподвод нанесено изолирующее покрытие, корпус системы выполнен с возможностью упора в него основания конуса положительного электрода, новым является то, что в упоре на корпусе и/или в основании конуса положительного электрода установлен (размещен) кольцевой магнит или набор дисковых магнитов.

Кроме того, кольцевой магнит или набор дисковых магнитов установлен в упоре на корпусе и/или в основании конуса положительного электрода герметично.

Благодаря установке в торец корпуса электродной системы и/или в основание анода электродной системы кольцевого магнита или набора дисковых магнитов:

- обеспечивается постоянное магнитное притяжение с силой до 100-120 кг основания конического стального анода к упору на стальном корпусе электродной системы. А так как анод изолирован не только со стороны конической поверхности, но и со стороны основания, то изолятор анода оказывается как бы защемленным (зажатым) между упором на корпусе и основанием анода. Вследствие эластичности изолятора (он выполняется из полиуретана или резины) все неровности и шероховатости на соприкасающихся поверхностях упора на корпусе электродной системы и основания конического анода заполняются изолятором и скважинная жидкость при любом гидростатическом давлении, при любом положении электродной системы и при любом ударном воздействии на анод не будет прорываться к центральному высоковольтному токоподводу (к оси электродной системы). Магнитное притяжение и прижатие основания конуса положительного электрода к упору на стальном корпусе электродной системы не зависит от качества (силы) резьбового соединения между фланцем и трубчатой «решеткой» электродной системы, которая в прототипе обеспечивала, но не гарантировала прижим положительного электрода к упору на корпусе электродной системы. Соответственно, надежность заявленной электродной системы резко возрастает и снижаются риски повреждения коммутатора и конденсаторных модулей аппарата.

Благодаря герметизации кольцевого магнита или набора дисковых магнитов относительно упора на корпусе и/или основания конуса положительного электрода исключается затекание под действием большого гидростатического давления изоляции положительного электрода в щели и зазоры, где находится воздух под атмосферным давлением и тем самым увеличивается срок службы изоляции положительного электрода.

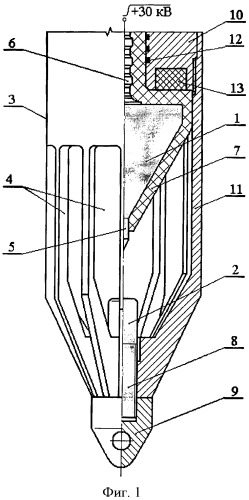

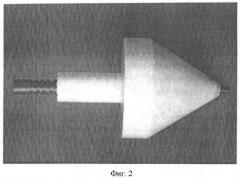

На фиг.1 изображена заявляемая электродная система скважинного электрогидравлического устройства в разрезе, на фиг.2 приведена фотография положительного электрода с центральным токоподводом после их изолирования полиуретаном.

Электродная система содержит (см. фиг.1) положительный электрод 1 и отрицательный электрод 2, установленные соосно друг против друга в металлическом корпусе 3 с окнами 4, расположенными напротив межэлектродного промежутка.

Положительный электрод 1 выполнен в виде массивного конуса и имеет в вершине конуса наконечник 5 из эрозионно-стойкого материала, а в основании конуса - центральный цилиндрический токоподвод 6. Конус 1 направлен вершиной к отрицательному электроду 2 и имеет поперечные размеры и массу, превышающие аналогичные параметры центрального токоподвода 6, по крайней мере, на порядок. Поверхность положительного электрода 1 покрыта слоем изоляции 7 как со стороны боковой поверхности, так и со стороны основания конуса (см. фиг.2). В качестве изолирующего покрытия 7 использован полиуретан. Облицовка положительного электрода 1 и центрального токоподвода 6 полиуретаном производится одновременно (за один цикл) в специальной прессформе. Масса положительного электрода равна 2 кг.

Отрицательный электрод 2 имеет продолжение - резьбовой хвостовик 8, с помощью которого отрицательный электрод 2 ввинчивается в дно корпуса 3 и благодаря которому регулируется расстояние между положительным и отрицательным электродами. Хвостовик 8 отрицательного электрода 2 фиксируется в корпусе 3 контргайкой-колпачком 9.

Корпус 3 электродной системы в данном примере выполнения выполнен из двух свинчиваемых частей: массивного стального фланца 10 и стальной решетки -крышки 11. Решетка-крышка 11 выполнена так, что она прижимает конус положительного электрода 1 своим изолированным основанием к торцевой поверхности фланца 10 электродной системы. Благодаря этому обеспечивается повышение герметичности электродной системы, а именно, крышка-решетка 11 и внешнее гидростатическое давление пластовой жидкости поджимают основание конуса 1 с изоляцией к упору на корпусе 10 электродной системы камеры и совместными действиями блокируют течь скважинной жидкости в радиальном направлении - к центральному токоподводу 6, а от него к вышерасположенному газонаполненному коммутатору (на фиг.1 не показан), при срабатывании которого импульс высокого электрического напряжения подается на положительный электрод 1 системы.

В решетке-крышке 11 выполнены несколько окон - продольных прорезей 4 для заполнения электродной системы скважинной жидкостью и выхода (высокоскоростного выброса) жидкости при электрическом разряде в сторону нефтяного пласта.

В центральном отверстии стального фланца 10 (снаружи полиуретанового изолятора 7 на центральном токоподводе 6) установлены резиновые уплотнения 12, снижающие дополнительно риск прорыва скважинной жидкости в направлении от крышки-решетки 11 вдоль основания конического анода 1 к центру (оси) электродной системы, т.е. в сторону вышерасположенного газонаполненного коммутатора.

В стальном фланце 10 корпуса электродной системы выполнена кольцевая проточка, в которой установлен кольцевой магнит 13 с размерами ⌀80×40×20 мм. Магнит выполнен из сплава Ч36Р (Nd-Fe-B) ТУ 6391-002-55177547-2005 класс В и имеет наивысшую энергетическую характеристику (В×Н=192-256 кДж/м3) и широкий диапазон рабочих температур (от -60 до +120°С) (см. www.poz-progress.ru). Магнит намагничен в стандартном - осевом направлении. Магнит 13 в проточке загерметизирован (вклеен в проточку) с помощью эпоксидного компаунда марки ЭК-34, при этом поверхность магнита находится заподлицо с поверхностью упора -торцевой поверхностью фланца 10.

Магнит 13 может быть установлен также в основании конуса положительного электрода 1. Большие размеры основания конуса положительного электрода этому способствуют (см. фиг.2).

Диаметр корпуса электродной системы 102 мм, длина 400 мм.

После сборки электродной системы кольцевой магнит 13 сцепляет между собой сильной магнитной связью стальные упор на фланце 10 и основание конуса положительного электрода 1. Сила сцепления между фланцем 10 и положительным электродом 1 достигает 100 кг. Изоляция 7 на основании положительного электрода 1 оказывается при этом всегда зажатой между торцовой поверхностью (упором) на фланце 10 и основанием конуса положительного электрода 1, независимо от того, сильно или слабо прикручена крышка-решетка 11 к фланцу 10.

При работе заявляемой электродной системы в составе скважинного электрогидравлического устройства электрический разряд развивается с вершины конуса - наконечника 5 положительного электрода 1 на противолежащий отрицательный электрод 2. При этом ударная волна амплитудой от 20 до 100 МПа (от 200 до 1000 атм) и скоростной гидропоток обтекают конус положительного электрода 1 с изолятором 7 и выходят из корпуса 3 через окна 4 в решетке-крышке 11 электродной системы в призабойную зону нефтяной скважины с минимальными потерями и очищают интервал перфорации нефтяной скважины от солевых, парафиновых и асфальто-смолистых отложений.

Даже в таком крайнем случае, как прослабление резьбового соединения крышки-решетки 11 с фланцем 10 электродной системы и, соответственно, ослабление прижима крышкой-решеткой 11 конуса анода 1 к фланцу 10 после многочисленных (до 1000 и более) электрогидравлических ударов, массивный конический анод 1 не расцепится с фланцем 10 (сила магнитного сцепления в 50 раз превышает массу конического анода) и прорыва скважинной жидкости к центру электродной системы и вышерасположенному коммутатору не будет. Соответственно, не будет в электродной системе короткого замыкания и выгорания изоляторов. Не будет гидродинамического разрушения вышерасположенного газонаполненного коммутатора. Не будет также для конденсаторных модулей аппарата условий для короткого замыкания и разрушения экстратоками.

По заданию автора был изготовлен и испытан опытный образец предлагаемой электродной системы на баротермическом стенде и в нефтяной скважине. Предлагаемая электродная система выдержала гидростатическое давление в 350 атм и более чем 1000-кратное воздействие чередующихся импульсов высокого напряжения амплитудой 30 кВ и электрогидравлических ударов амплитудой в 800 атм.

Таким образом, благодаря новому конструктивному приему автору удалось повысить надежность работы электродной системы к условиях действия большого гидростатического давления и мощных электрогидравлических ударов, а также обезопасить расположенные над электродной системой газонаполненный коммутатор (разрядник) и высоковольтные конденсаторные модули от прорыва к ним скважинной жидкости.

1. Электродная система скважинного электрогидравлического устройства, содержащая положительный и отрицательный электроды, размещенные соосно друг против друга в металлическом корпусе с окнами, расположенными напротив межэлектродного промежутка, токоподвод к положительному электроду, причем отрицательный электрод соединен с дном корпуса, положительный электрод выполнен в форме конуса, конус направлен вершиной к отрицательному электроду, на боковую поверхность и основание конуса положительного электрода и токоподвод к положительному электроду нанесено изолирующее покрытие, корпус выполнен с возможностью упора в него основания конуса положительного электрода, отличающаяся тем, что в торце корпуса и/или в основании конуса положительного электрода установлен кольцевой магнит или набор дисковых магнитов.

2. Электродная система по п.1, отличающаяся тем, что кольцевой магнит или набор дисковых магнитов установлены в торце корпуса и/или в основании конуса положительного электрода герметично.