Прокладка с переменной сжимаемостью

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Сжимаемая прокладка имеет первую уплотняемую поверхность и вторую уплотняемую поверхность для обеспечения жидкостного уплотнения между первым и вторым элементами. Прокладка содержит множество полостей, расположенных вблизи первой и/или второй уплотняемых поверхностей и проходящих, по меньшей мере, по первому участку прокладки для обеспечения повышенной сжимаемости прокладки на первом участке, а также множество каналов для подачи жидкости, расположенных в прокладке вблизи первой уплотняемой поверхности, каждый из которых имеет глубину, меньшую или равную толщине прокладки. Изобретение повышает надежность уплотнения. 3 н. и 8 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к прокладкам, в частности к прокладкам для использования в топливных элементах в сборе.

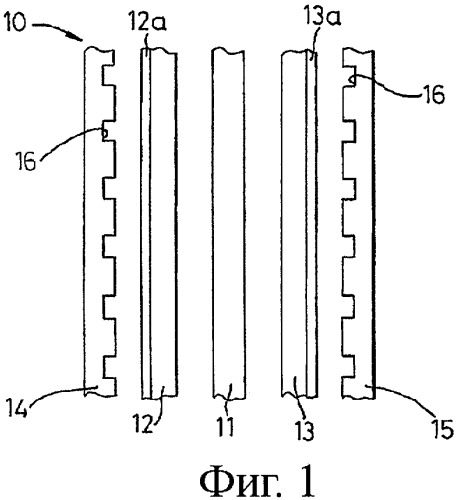

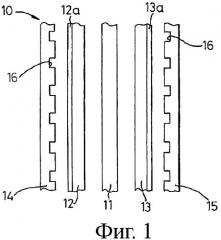

Традиционные электрохимические топливные элементы преобразуют топливо и окислитель в электрическую энергию и продукт реакции. Типичная компоновка традиционного топливного элемента 10 показана на фиг.1, которая иллюстрирует различные слои в разрезе. Ионопроницаемая мембрана 11 из твердого полимера помещена между анодом 12 и катодом 13. Обычно и анод 12, и катод 13 выполнены из электропроводящего пористого материала, например пористого углерода, с которым связаны небольшие частицы платины и/или другого драгоценного металла - катализатора. Анод 12 и катод 13 часто напрямую связаны с соответствующими прилегающими поверхностями мембраны 11. Эта конструкция известна как мембраноэлектродный блок (МЭА-блок).

Полимерная мембрана и пористые электродные слои расположены между анодной пластиной 14 поля потока жидкости и катодной пластиной 15 поля потока жидкости. Между анодной пластиной 14 поля потока жидкости и анодом 12 и, аналогично, между катодной пластиной 15 поля потока жидкости и катодом 13 могут использоваться промежуточные защитные слои 12а и 13а. Защитные слои имеют пористую структуру и обеспечивают эффективную диффузию газа в и из поверхностей анода и катода, а также содействуют в отводе водяного пара и воды.

Пластины 14, 15 поля потока жидкости выполнены из электропроводящего, непористого материала, который обеспечивает электрический контакт с соответствующим анодным электродом 12 или катодным электродом 13. В то же время пластины поля потока жидкости облегчают подачу и/или вывод жидкого топлива, окислителя и/или продукта реакции в и из пористых электродов 12, 13. Это традиционно осуществляется формированием проходов для потока жидкости в поверхности пластин поля потока жидкости, например канавок или каналов 16 в поверхности, обращенной к пористым электродам 12, 13.

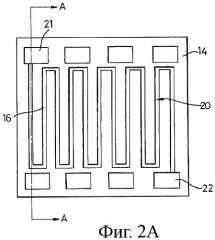

Как показано на фиг.2A, традиционная конфигурация канала 20 для потока жидкости имеет вид змеевика на поверхности анода 14 (или катода 15) с входным каналом 21 и выходным каналом 22. Согласно традиционной конфигурации канал 20 содержит участок 16 на поверхности пластины 14 (или 15), в то время как каждый из каналов 21 и 22 проходит сквозь пластину, для подачи и для отвода жидкости соответственно, при этом участок 20 может проходить на всю глубину батареи пластин в направлении, перпендикулярном пластине, как обозначено стрелкой на поперечном сечении по линии А-А, показанном на фиг.2B.

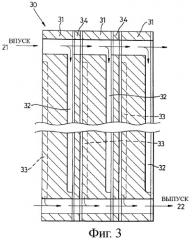

Как показано на фиг.3, традиционные топливные элементы 30 в сборе содержат батарею пластин. При этом расположении прилегающие анодные и катодные пластины поля потока жидкости комбинируются традиционным способом для образования одной биполярной пластины 31 с анодными каналами 32 с одной стороны и катодными каналами 33 с противоположной стороны, каждый из которых прилегает к соответствующему мембраноэлектродному блоку (МЭА-блоку). Входные каналы 21 выходные каналы 22 совмещаются для обеспечения прохода потока через всю батарею. Различные элементы батареи для ясности показаны разделенными, хотя очевидно, что для целей настоящего изобретения они сжаты вместе с использованием уплотнительных прокладок.

Как показано на фиг.4, анодная поверхность мембраноэлектродного блока 40 перекрывается уплотнительной прокладкой 41 по ее периметру. Уплотнительная прокладка 41 включает два отверстия 42, 43 около входа 44 для жидкости и входа 45 для выхода жидкости на контуре анодной поверхности МЭА 40. Электропроводящая анодная пластина 46 (показана пунктиром на фиг.4B и слегка отделена для ясности, но отсутствует на фиг.4A для пояснения конструкций, описанных далее) закрывает уплотнительную прокладку 41.

Анодная поверхность МЭА 40, уплотнительная прокладка 41 и анодная пластина 46 вместе образуют герметичный объем 47 между входом 44 для жидкости и выходом 45 для жидкости. Герметичный объем обеспечивается непроницаемостью анодной пластины 46 и уплотнительной прокладки 41 вместе с ограниченной проницаемостью МЭА (т.к., в основном, она пропускает только ионный поток). Внутри этого объема 47 расположен лист 48 диффузорного материала. Лист 48 диффузорного материала вырезан по форме, образующей одну или более полостей 49, 50, расположенных между боковыми краями 51, 52 листа 48 и уплотнительной прокладкой 41. Более конкретно первая полость 49 является входной и проходит вокруг большего участка внешнего бокового края 51 листа 48 диффузорного материала (т.е. с трех сторон). Вторая полость 50 является выходной и проходит вокруг меньшего участка внешнего бокового края 52 листа 48 диффузорного материала.

Использование традиционных прокладок, однородных по толщине и составу, обычно достаточно, когда уплотняемые поверхности плоские и параллельные. В этом случае равномерное сжатие уплотняемых поверхностей может обеспечить необходимое уплотнение. Однако в определенных обстоятельствах использование такой традиционной прокладки может не быть оптимальным. Например, когда в уплотняемую поверхность должны быть включены такие поверхностные объекты, как дополнительные детали, равномерная сжимаемость прокладки приводит к неравномерному давлению по площади прокладки. Зоны сокращенного расстояния между уплотняемыми поверхностями, например, из-за выступов на поверхности подвергаются действию более высокого давления, а зоны увеличенного расстояния между уплотняемыми поверхностями, например, окружающие такие выступы, подвергаются, соответственно, воздействию более низкого давления. Это может снизить надежность и/или эффективность уплотнения. Кроме того, традиционная прокладка может иметь тенденцию к набуханию под давлением на краях области уплотнения со смещением материала прокладки за пределы области уплотнения.

Следовательно, для достижения достаточного уплотнения традиционным прокладочным материалом необходимо высокое давление. В частности, для тонких прокладок требуемое давление может быть выше, поскольку сжимаемость прокладки снижена. Кроме того, к плоскостности и параллельности уплотняемых поверхностей могут быть применены требования с более высоким допуском.

Под высоким давлением прокладка может быть также подвержена ползучести материала, что со временем может снизить эффективность уплотнения. Это снижение эффективности может быть также усилено циклическим изменением температуры.

Одно решение указанных проблем заключается в создании трехмерных прокладок, имеющих форму, соответствующую форме поверхностей. Однако эти прокладки недопустимо дорогие и из-за своей переменной толщины по-прежнему могут не обеспечивать достаточно равномерное уплотнение в определенных обстоятельствах, как, например, в случае показанных здесь топливных элементов.

Другое решение заключается в повышении сжимаемости материала прокладки для обеспечения прилегания к неровности поверхностей и снижения давления уплотнения. Однако такие прокладки могут иметь повышенную тенденцию к смещению за пределы области уплотнения.

Следовательно, существует потребность в прокладке, которая могла бы эффективно прилегать к неровности поверхностей и которая имела бы сниженную тенденцию к смещению за пределы области уплотнения, при этом она могла бы обеспечивать уплотнение при более низких давлениях и имела бы сниженную стоимость изготовления по сравнению с известными трехмерными прокладками.

Задачей настоящего изобретения является создание прокладки, которая решала бы одну или более из проблем прокладок предшествующего уровня техники.

Согласно первому аспекту, настоящее изобретение предлагает прокладку, выполненную из сжимаемого материала и имеющую первую уплотняемую поверхность и вторую уплотняемую поверхность для обеспечения жидкостного уплотнения между первым элементом и вторым элементом, причем вблизи первой и/или второй уплотняемой поверхности имеется множество полостей, которые проходят, по меньшей мере, по первому участку прокладки для обеспечения повышенной сжимаемости прокладки на первом участке.

Согласно второму аспекту, настоящее изобретение предлагает способ уплотнения мембранно-электродной сборки топливного элемента, содержащий: использование прокладки, выполненной из сжимаемого материала и имеющей первую уплотняемую поверхность и вторую уплотняемую поверхность для обеспечения жидкостного уплотнения между первым элементом и вторым элементом, причем вблизи первой и/или второй уплотняемой поверхности образовано множество полостей, которые проходят, по меньшей мере, по первому участку прокладки для обеспечения повышенной сжимаемости прокладки на первом участке; расположение прокладки между пластиной поля потока жидкости и мембраноэлектродного блока и создание давления на прокладку между пластиной поля потока жидкости и мембраноэлектродным блоком для обеспечения жидкостного уплотнения между ними.

Согласно третьему аспекту, настоящее изобретение предлагает топливный элемент, содержащий: мембраноэлектродный блок; пластину поля потока жидкости и прокладку согласно первому аспекту.

Преимущества изобретения по сравнению с традиционными прокладками заключаются в снижении общей приложенной нагрузки, необходимой для создания уплотнения, в улучшенной способности прокладки сохранять уплотнение при циклическом изменении температуры и в способности обеспечивать уплотнение вокруг выступов поверхности на одной или на обеих уплотняемых поверхностях.

Далее описаны варианты осуществления настоящего изобретения, иллюстрируемые примерами и прилагаемыми чертежами, на которых:

фиг.1 - схематическое сечение части традиционного топливного элемента;

фиг.2A и 2B - соответственно упрощенный план и сечение пластины поля потока жидкости топливного элемента с фиг.1;

фиг.3 - сечение батареи традиционных топливных элементов с биполярными пластинами;

фиг.4A - горизонтальная проекция анода с листом диффузорного материала;

фиг.4B - вид сбоку в разрезе по А-А на фиг.4а;

фиг.5 - вид в перспективе части прокладки по изобретению;

фиг.6 - сечение части прокладки варианта осуществления настоящего изобретения;

фиг.7 - схематичное сечение части прокладки под действием давления согласно варианту осуществления настоящего изобретения;

фиг.8 - горизонтальная проекция сетчатой структуры с закрытыми ячейками полостей прокладки согласно предпочтительному варианту осуществления настоящего изобретения;

фиг.9 - горизонтальная проекция сетчатой структуры с закрытыми ячейками полостей прокладки согласно предпочтительному варианту осуществления настоящего изобретения с дополнительными полостями каналов распределения жидкости;

фиг.10 - горизонтальная проекция альтернативной сетчатой структуры с закрытыми ячейками полостей прокладки согласно предпочтительному варианту осуществления настоящего изобретения;

фиг.11 - горизонтальная проекция анода с двумя участками различного материала прокладки;

фиг.12 - вид в перспективе альтернативной конфигурации прокладки, содержащей области открытых ячеек и закрытых ячеек;

фиг.14 - горизонтальная проекция дополнительной альтернативной конфигурации прокладки, содержащей проход для жидкости вместе с областями открытых и закрытых ячеек; и

фиг.15 - горизонтальная проекция альтернативной конфигурации прокладки, содержащей проход для жидкости, каналы для подачи жидкости, имеющие гидравлическую связь с наружным трубопроводом жидкости.

Традиционные конструкции анодной и катодной пластин поля потока жидкости, имеющих на своей поверхности каналы для ее прохода, уже описаны в соответствии с фиг.1 и 3, а расположение типичной прокладки для использования с такими пластинами - в соответствии с фиг.4.

На фиг.5 изображен участок прокладки 53 в соответствии изобретением.

Прокладка 53 имеет первую уплотняемую поверхность 54 и вторую уплотняемую поверхность 55. Первое множество полостей 56 выполнено в прокладке 53 на первой уплотняемой поверхности. В этом конкретном варианте осуществления настоящего изобретения полости 56 расположены в виде регулярной матрицы. Также на фиг.5 показано второе множество полостей 57, расположенное на второй уплотняемой поверхности 55, которое в настоящем варианте осуществления изобретения практически идентично по размеру и расположению первому множеству полостей.

Хотя полости 56 показаны на фиг.5 как расположенные на поверхности 54, в других вариантах осуществления настоящего изобретения полости 56 могут быть расположены ниже поверхности 54, но достаточно близко к поверхности для обеспечения локального сжатия в направлении толщины прокладки 53.

Уплотняемая поверхность 54, 55 вступает в контакт с поверхностью элемента, к которому должна прилегать прокладка. Следовательно, уплотняемая поверхность не всегда является частью внутренней поверхности полостей 56, 57. Однако по мере увеличения давления на прокладку 53, часть внутренней поверхности полостей 56, 57 может стать частью уплотняемой поверхности, увеличивающейся при увеличении давления.

Термин «плотность полостей» используется как мера количества полостей в любой заданной области прокладки 53. Плотность полостей на первой уплотняемой поверхности 54 участка прокладки 53 может отличаться от плотности полостей на второй уплотняемой поверхности 55 того же участка прокладки 53. Например, если площадь уплотняемой поверхности 54 прокладки 53 по фиг.5 составляет 1 см2, а количество полостей равно 36, то плотность полостей на первой уплотняемой поверхности составляет 36 см-2.

Термин «объем полости» представляет собой общий объем пустоты любой данной полости, который может быть приведен в виде средней цифры для полостей в прокладке 53 или для ее определенной области.

Каждая из величин плотности полостей и объема полости области прокладки, по меньшей мере, частично определяет сжимаемость этой области.

Термин «сжимаемый материал» предназначен для обозначения сплошных материалов, которые могут значительно деформироваться под действием сжатия и физические механические свойства которых могут характеризоваться комбинацией упругой, т.е. восстанавливаемой, и неупругой, т.е. постоянной и не восстанавливаемой, деформации под давлением. Зависящие от времени эффекты, например ползучесть и вязкоупругость, также могут частично определять свойства сжимаемого материала.

Увеличение сжимаемости области прокладки соответствует снижению давления, необходимого для сжатия в одинаковой степени по всей толщине данной области. С другой стороны, то же давление вызывает уменьшение толщины области в большей степени.

На фиг.6 показано сечение альтернативного, асимметричного расположения полостей 62, 63 в прокладке 61 согласно изобретению, в которой объемы полостей на первой уплотняемой поверхности 64 и второй уплотняемой поверхности 65 различны. Полости 62 вблизи первой уплотняемой поверхности 64 имеют размеры, отличные с размеров полостей 63 у второй уплотняемой поверхности 65. Результатом этого типа изменения в объеме полостей является то, что материал 66 прокладки между большими полостями 63 может сжиматься больше, чем материал 67 прокладки между меньшими полостями 62, под действием одного и того же давления.

Эффект, аналогичный достигаемому при выполнении по фиг.6, может быть достигнут изменением зазоров между полостями вместо изменения среднего объема полости на каждой из первой 64 и второй 65 уплотняемых поверхностей, что обусловливает изменение плотности полостей.

Плотность полостей и/или объемы полостей могут различаться на, по меньшей мере, определенных противоположных участках поверхности прокладки вблизи первой 64 и второй 65 уплотняемых поверхностей, причем противоположные участки являются практически одинаковыми на противоположных уплотняемых поверхностях прокладки 61.

Вследствие асимметричного расположения, показанного на фиг.6, адгезионные свойства поверхности могут оказаться несимметричными. Контактная область одной уплотняемой поверхности 64 по сравнению с другой уплотняемой поверхностью 65 будет иметь тенденцию приклеиться к той или иной поверхности, без необходимости использования адгезива или подготовки поверхности.

На фиг.7 показан схематический вид в сечении поведения такой прокладки 61 под действием сжатия между верхним элементом 77 и нижним элементом 76. Прокладка 61 расположена между двумя поверхностями 74, 75 элементов. На поверхности 74 нижнего элемента расположен поверхностный объект 73, который выступает из плоскости поверхности 74. Давление в направлении, обозначенном стрелкой 71, вызывает большее сжатие материала прокладки в области 72, чем вне этой области. Дополнительное сжатие прокладки поглощается в пределах объема самой прокладки и не вызывает никакого дополнительного выпучивания вокруг наружного периметра прокладки 61. Полости 63 позволяют окружающему материалу прокладки в пределах области 72 выпучиваться в полости 63 вдоль направлений, перпендикулярных направлению приложения усилия. Поверхностный объект 73 может быть, например, пленкой или прокладкой из относительно несжимаемого материала, например водораспределительной пленкой, установленной так, чтобы закрывать определенные области пластины поля потока жидкости. Поскольку прокладка 61 может деформироваться вокруг поверхностного объекта 73, его наличие не нарушает уплотнение.

Прокладка 53, 61 может предпочтительно содержать прямоугольные полости 56, 57, 62, 63, расположенные в виде регулярной матрицы, например, в квадратной сетке с практически равными зазорами, как показано на фиг.5. Предусмотрены также другие типы регулярных сеток, например сетки в виде шестиугольников и треугольников. Нерегулярные сетки с произвольным распределением полостей, которые также характеризуются плотностью полостей и средним объемом полости, входят в объем настоящего изобретения.

Очевидно, что термин «полости» предназначен для охвата понятий, которые применимы к матрицам отдельных изолированных полостей всей прокладки, а также к матрицам соединенных между собой полостей, образованных внутри матриц отдельных изолированных стержней или других выступающих объектов. Прокладка согласно изобретению может содержать или один, или оба типа полостей на, по меньшей мере, участке одной или обеих уплотняемых поверхностей.

В настоящем изобретении предусматривается использование множества традиционных прокладочных материалов, например кремнийорганических, нитриловых или бутиловых резин. Однако могут также использоваться другие материалы, например вспененный ПТФЭ.

Толщина прокладки предпочтительно составляет менее 10 мм. Более предпочтительно, толщина несжатой прокладки находится между 0,1 и 3 мм и, еще более предпочтительно, между 0,1 и 1 мм. Предпочтительно, средний объем полостей 56, 57, 62, 63 составляет менее 5 мм3 и, более предпочтительно, находится в диапазоне от 0,001 до 1 мм3. Полости предпочтительно имеют форму практически прямоугольного параллелепипеда, хотя они могут быть любой подходящей формы и также предпочтительно имеют средний линейный размер в пределах диапазона от 0,1 до 1 мм.

Полости прокладки 53, 61 предпочтительно выполнены формованием к поверхности/поверхностей прокладки однородной толщины. Это формование может быть выполнено компрессионным прессованием прокладки, например, между фасонными плитами в условиях нагревания под давлением при неупругой деформации материала прокладки до требуемой формы. В соответствии с другим вариантом, для формирования материала прокладки согласно изобретению могут быть использованы различные технологии, известные в данной области техники, например, литье, литьевое формование или прокатка/каландрирование с использованием текстурированных валков.

Одна возможная дополнительная функция, которую могут выполнять полости согласно изобретению, - это распределение жидкости. На фиг.8 показана сетчатая структура с закрытыми ячейками полостей с уплотняемой поверхностью 54 и изолированными полостями 56. Изменением этой конфигурации, при котором определенные полости соединяются, а не изолируются друг от друга, может быть получено расположение, показанное на фиг.9. Прокладка 90 образовала в качестве сетки полостей соединенные между собой рядом каналы 91, 92, 94 для прохода жидкости. Каждый из этих каналов, окружающих полости 56, имеет глубину, которая, по меньшей мере, частично равна толщине прокладки 90. В случае, где прокладка формируется непосредственно на пластине поля потока жидкости, например, отливкой, каналы для подачи жидкости могут проходить через всю толщину прокладки.

Канал 91 для входа жидкости соединяется с множеством каналов 92 для выхода жидкости через распределительные каналы 94. Предпочтительное направление потока жидкости обозначено стрелками 93. При совмещении с отверстиями 42, 43, выполненными в прокладке 41, как показано на фиг.4, расположение, показанное на фиг.9, обеспечивает распределение жидкости от входа 44 через различные части области 49 высокого давления, прилегающей к мембранно-электродному блоку 40. Тот же тип расположения может равно применяться к выходу 45 для жидкости.

Сжимаемость прокладки 90 с учетом плотности, глубины и размера полостей 56 может быть использована в определенной степени для управления подачей жидкости по каналам 91, 92, 94. При повышенном давлении на прокладку 90 каналы 91, 92, 94 сужаются и стремятся перекрыть пути 93. Таким образом, увеличивается давление на входе 44 для жидкости. Это обеспечивает повышение точности распределения жидкости через множество мембраноэлектродных блоков. Точность и скорость дозирования потока жидкости могут затем, по меньшей мере, частично управляться давлением на топливный элемент 30 в сборе, содержащий прокладку 91 типа, показанного на фиг.9. В этом случае могут быть исключены элементы, которые необходимы для выполнения этих функций.

Альтернативная конфигурация прокладки показана на фиг.10, где прокладка 101 снабжена полостями 103, расположенными в виде регулярной сетки ниже уплотняемой поверхности 102. При этой конфигурации объем и/или плотность полостей могут быть увеличены более, чем это возможно при конфигурации, показанной на фиг.8, с одновременным сохранением жидкостной изоляции каждой полости. Могут быть также предусмотрены другие типы расположения полостей, не ограничиваясь квадратными полостями или регулярными сеточными матрицами типа, показанного в примере. Например, с точки зрения простоты изготовления, могут быть удобны круглые полости. Возможны также другие формы.

Полости 56, 57, 62, 63 внутри прокладки 53, 61 могут быть расположены в пределах определенных заданных участков прокладки 53, 61 согласно их положению и функции в прокладке. На фиг.11 показан пример расположения анода с прокладкой 41, окружающей первую область 49 высокого давления и вторую область 50 высокого давления в той же ситуации, как показано на фиг.4. Первый участок 41а уплотняемой прокладки выполняется, как показано на фиг.9 и подробно описано выше, так, чтобы в пределах первого участка 41а располагались каналы 94 распределения жидкости и на участке внутреннего периметра 110 прокладки 41 располагались каналы 92 для выхода жидкости, имеющие гидравлическую связь с первой областью 49 высокого давления. Канал 91 для входа жидкости первого участка 41а совпадает с входом 44 для жидкости в отверстии 42 в прокладке 41. Жидкость, поступающая в канал 91 для входа жидкости, распределяется вдоль внутреннего периметра 110 прокладки вблизи первой области 49 высокого давления через каналы 94 распределения жидкости, расположенные в пределах первого участка 41а прокладки 41. Второй участок 41b прокладки 41 в этом примере выполняется, как показано на фиг.5 и 8 и подробно описано выше, так что жидкость выходит из второй области 50 высокого давления через выход 45 для жидкости, расположенный в отверстии 43 в прокладке 41.

Распределение жидкости через прокладку может достигаться выполнением открытых областей ячеек прокладки. На фиг.12 показан пример такой прокладки 120, содержащей области 122 закрытых ячеек и области 121 открытых ячеек. Жидкость может протекать в пределах областей открытых ячеек вокруг стержней 123, которые в этом примере выполнены в виде круглых или овальных цилиндров. Стержни 123, в соответствии с другим вариантом, могут иметь прямоугольное или многоугольное сечение или переменное сечение, например иметь коническую или пирамидальную форму. Расположение стержней может соответствовать любой регулярной или нерегулярной сетке, или они могут быть распределены произвольно. Примеры возможных сеток включают регулярную квадратную или шестиугольную сетку или расположение «елочкой».

Стержни 123 могут быть выполнены с высотой, отличной от высоты окружающей области закрытых ячеек. Выбор стержней с уменьшенной высотой позволяет снизить деформацию, когда прокладка 120 находится под давлением. Уменьшенная высота таких стержней может также служить для поддержки элементов, которые могут перекрываться с областью открытых ячеек. Выбор стержней 123 выше, чем окружающая прокладка, приводит к тому, что стержни сжимаются больше, чем окружающий материал, что может быть использовано для дозирования потока жидкости через область 121 открытых ячеек.

Как показано на фиг.13, область 121 открытых ячеек может содержать проход для входа и/или выхода жидкости, в этом примере состоящий из ряда каналов 131, проходящих через прокладку и связанных областями закрытых ячеек 122.

Как показано на фиг.14, прокладка может содержать проход 141 для жидкости, который может быть предназначен для входа или выхода жидкости. Проход 141 для жидкости окружен областью 143 закрытых ячеек, за исключением тех мест, где требуется проход жидкости через прокладку, где находится область 142 подачи жидкости, содержащая область открытых ячеек, как на фиг.12. Эта область 142 открытых ячеек может содержать ряд каналов или может, в соответствии с другим вариантом, содержать множество соединенных между собой полостей, образованных между выступающими стержнями материала прокладки.

Очевидно, что прокладка по изобретению необязательно должна иметь единую конструкцию, т.е. целиком быть выполненной из одного типа сжимаемого материала, но может быть выполнена из более чем одного типа материала. Например, прокладка может состоять из первого слоя сжимаемого материала, в котором предусмотрены полости, и второго, лежащего под ним, слоя из относительно несжимаемого материала. Первый слой может быть нанесен любыми подходящими средствами, например трафаретной печатью, ламинированием, прессованием или с использованием других процессов. Сетка в слое сжимаемого материала может, таким образом, определять расположение полостей, по меньшей мере, на участке одной или обеих уплотняемых поверхностей прокладки. Например, сетка кремнийорганической резины может быть нанесена трафаретной печатью на одну или обе поверхности полиэфирной пленки с формированием, таким образом, после отверждения, упругосжимаемого слоя поверхности. Образованный таким образом слой поверхности придает улучшенные уплотнительные свойства пленке, которая в противном случае была бы, в общем, непригодна для применения в уплотнениях. Предпочтительно могут применяться такие сетки, как показано на фиг.8-10, хотя возможны любые подходящие сетки, содержащие полости.

На фиг.15 показана дополнительная альтернативная конфигурация прокладки 150, в которой предусмотрена комбинация областей закрытых и открытых ячеек для формирования ограниченных областей подачи жидкости внутри прокладки 150. Проход 153 для жидкости окружен областью 154 закрытых ячеек, за исключением области, содержащей каналы 152а подачи жидкости. Каналы 152а подачи жидкости гидравлически связывают проход 153 для жидкости с внутренним объемом 155, образованным прокладкой 150. Дополнительная область каналов 152b подачи жидкости служит для соединения внутреннего объема 155, образованного прокладкой 150, с наружным трубопроводом 151. Наружный трубопровод 151 может, например, использоваться для подачи теплоносителя в топливный элемент, в то время как через проход 153 для жидкости подается окислитель.

Описанные здесь прокладки удовлетворяют строгим требованиям для прокладок, используемых в топливных элементах. Обычно требуется, чтобы такие прокладки имели высокую точность размеров на большой площади для достижения уплотнения на большой площади поверхности со сжатием, например, всего 0,2 мм для каждого элемента. Для снижения деформации батареи топливных элементов с множеством отдельных элементов и обеспечения достаточного объема для диффузорного слоя внутри каждого элемента может быть необходимо, чтобы размер толщины уплотнительной прокладки менялся только приблизительно на 10% под давлением. Следовательно, сопряженные поверхности прокладок должны иметь высокий допуск во избежание утечек. Однако прокладки топливных элементов также требуют достаточной упругости и гибкости для обеспечения возможности термического расширения и сжатия других деталей, например стяжек, проходящих через элементы батареи. В нагружении и уплотнении батарей топливных элементов требуется высокая точность, и описанные здесь прокладки имеют существенные преимущества в этом отношении. Полости описанных прокладок позволяют снижать нагрузку и улучшать способность к уплотнению вокруг выступов поверхности и обеспечивают смягчение определенных нагрузочных и размерных допусков без потери уплотнительной способности прокладки или точности размеров по всей толщине батареи топливных элементов.

В пределах объема нижеследующей формулы изобретения возможны другие варианты осуществления настоящего изобретения.

1. Сжимаемая прокладка для мембранно-электродной сборки топливного элемента, имеющая первую уплотняемую поверхность и вторую уплотняемую поверхность для обеспечения жидкостного уплотнения между первым элементом и вторым элементом, причем прокладка содержит множество полостей, расположенных вблизи первой и/или второй уплотняемых поверхностей и проходящих, по меньшей мере, по первому участку прокладки для обеспечения повышенной сжимаемости прокладки на первом участке, а также множество каналов для подачи жидкости, расположенных в прокладке вблизи первой уплотняемой поверхности, каждый из которых имеет глубину, меньшую или равную толщине прокладки.

2. Сжимаемая прокладка по п.1, в которой плотность полостей и/или объемы полостей меняются, по меньшей мере, по одной из двух уплотняемых поверхностей - первой и второй.

3. Сжимаемая прокладка по п.1, в которой плотность полостей и/или объемы полостей различны на первой и второй уплотняемых поверхностях.

4. Сжимаемая прокладка по п.3, в которой плотность полостей и/или объемы полостей различны на отдельных противоположных участках поверхности прокладки.

5. Сжимаемая прокладка по п.1, в которой полости расположены в одной или двух регулярных матрицах.

6. Сжимаемая прокладка по п.1, в которой полости имеют средний линейный размер в пределах диапазона от 0,1 до 1 мм.

7. Сжимаемая прокладка по п.1, в которой полости имеют средний объем в пределах диапазона от 0,001 до 1 мм.

8. Сжимаемая прокладка по п.1, в которой полости имеют практически форму куба.

9. Сжимаемая прокладка по п.1, характеризующаяся тем, что содержит первый слой сжимаемого материала, в котором расположено множество полостей, и второй слой относительно несжимаемого материала вблизи первого слоя.

10. Способ уплотнения мембранно-электродной сборки топливного элемента, содержащего сжимаемую прокладку, имеющую первую уплотняемую поверхность и вторую уплотняемую поверхность, и множество полостей вблизи первой и/или второй уплотняемой поверхности, которые расположены, по меньшей мере, по первому участку прокладки для обеспечения повышенной сжимаемости прокладки на первом участке; а также множество каналов для подачи жидкости, проходящих по второму участку прокладки вблизи первой уплотняемой поверхности, каждая из которых имеет глубину, меньшую или равную толщине прокладки, характеризующийся тем, что сжимаемую прокладку располагают между пластиной поля потока жидкости и мембранно-электродным блоком и создают давление на сжимаемую прокладку между пластиной поля потока жидкости и мембранно-электродным блоком для обеспечения жидкостного уплотнения между ними.

11. Топливный элемент, содержащий: мембранно-электродный блок; пластину поля потока жидкости и сжимаемую прокладку по любому из пп.1-9.