Способ регулировки в зависимости от температуры уплотнительного зазора в регенеративном теплообменнике, термоуправляемое регулировочное устройство для его осуществления и регенеративный теплообменник

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано при регулировке уплотнительных зазоров в регенеративных теплообменниках. Способ заключается в том, что при регулировке в зависимости от температуры уплотнительного зазора между подвижным уплотнением и вращающимся ротором регенеративного теплообменника используют по меньшей мере одно регулировочное устройство, содержащее несколько стержневых элементов, за счет взаимодействия которых друг с другом создают установочное перемещение уплотнения, при этом по меньшей мере двумя из этих стержневых элементов управляют раздельно через соответствующие камеры с помощью управляющей среды с переменной температурой, так чтобы эти стержневые элементы подвергались воздействию различных температур. Изобретение так же относится к регенеративному теплообменнику, в котором может быть использовано такое регулировочное устройство и способ регулирования уплотнительных зазоров. Технический результат - создание простого, автоматического и недорогого способа регулирования уплотнения в регенеративном теплообменнике. 3 н. и 22 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу регулировки в зависимости от температуры уплотнительного зазора между подвижным уплотнением и вращающимся ротором регенеративного теплообменника, а также к регулировочному устройству для осуществления указанного способа и к регенеративному теплообменнику.

Регенеративные теплообменники упомянутого вида используются для подогрева воздуха и/или газа. Для этого газ, отдающий теплоту, и газ, принимающий теплоту, движутся в противотоке вдоль корпусов аккумуляторов тепла. Корпуса аккумуляторов тепла, например пакеты нагревательных листов, размещаются в статоре или роторе.

Если корпуса теплоаккумуляторов размещены в роторе (принцип Льюнгстрема), то через них с вращением проходят холодные и теплые газовые потоки, благодаря чему происходит постоянный теплообмен между газовыми потоками. При размещении теплоаккумуляторов в статоре (принцип Ротемюле) теплообмен происходит за счет того, что по обеим торцевым сторонам статора установлены так называемые вращающиеся колпаки, по которым газовые потоки проходят с вращением через статор. Таким образом, в обоих вариантах через корпуса теплоакумуляторов попеременно проходят все имеющиеся газовые потоки.

Чтобы исключить утечки как в статоре, так и особенно в роторе устанавливаются различные уплотнения ротора. В роторе имеются радиальные уплотнения, уплотнения по периметру и аксиальные уплотнения, или уплотнения кожуха. Из-за меняющихся тепловых условий во время работы эти уплотнения необходимо постоянно регулировать, чтобы сохранить заданную величину уплотнительного зазора. Для проведения установки и регулировки уплотнительных зазоров известны следующие возможности:

- перемещение вручную (ручная регулировка),

- программное многопозиционное регулирование с помощью сервоцилиндров, и

- автоматическое управление с помощью электрических сервоприводов.

В DE 2162248 А описано терморегулируемое устройство для установки и регулирования в зависимости от температуры уплотнительного зазора. Уплотнения в этом устройстве пружинными болтами соединены с сильфонами, которые находятся под переменным тепловым воздействием. В замкнутых сильфонах заключен объем газа, нагреваемый или охлаждаемый с внешней стороны рабочими газами, вследствие этого давление газа в сильфоне изменяется, и оно используется в качестве движущей силы для уплотнения. Кроме того, в настоящее время известны стержневые элементы, которые подвергаются переменному тепловому воздействию, и изменение их длины в осевом направлении в зависимости от температуры преобразуется в установочное перемещение уплотнения. Эти конструкции имеют немало недостатков.

Исходя из вышеизложенного, задачей изобретения является создание простого, автоматического и недорогого способа регулирования уплотнения в регенеративном теплообменнике.

Эта задача решается первым объектом изобретения - способом регулировки в зависимости от температуры уплотнительного зазора между подвижным уплотнением и вращающимся ротором регенеративного теплообменника. Согласно способу используется по меньшей мере одно регулировочное устройство, содержащее несколько стержневых элементов, подвергаемых переменному тепловому воздействию; изменение длины стержневого элемента в осевом направлении в зависимости от температуры преобразуется в установочное перемещение уплотнения. При этом стержневой элемент, по меньшей мере, частями размещается, по меньшей мере, в одной камере и через эту камеру, или вокруг нее, по меньшей мере, частично пропускают управляющую среду, которая непосредственно или косвенно оказывает на стержневой элемент переменное тепловое воздействие, причем температура управляющей среды соответствует температуре газового потока, проходящего через ротор, так что при изменении температуры газового потока изменяется длина стержневого элемента в осевом направлении и выполняется соответствующее установочное перемещение уплотнения. По меньшей мере одно регулировочное устройство содержит несколько стержневых элементов, которые за счет взаимодействия друг с другом создают установочное перемещение уплотнения, причем по меньшей мере двумя из этих стержневых элементов управляют раздельно через соответствующие камеры с помощью управляющей среды с переменной температурой, так что эти стержневые элементы также подвергаются воздействию различных температур.

Стержневой элемент представляет собой сплошное тело, у которого удлинение в осевом продольном направлении во много раз превышает его поперечные размеры. Стержневой элемент, подвергаемый переменному тепловому воздействию, изготовлен из материала, объем которого изменяется при изменении температуры в соответствии с коэффициентом теплового расширения, в результате чего происходит, в частности, изменение длины в осевом направлении.

Стержневой элемент, который подвергается переменному тепловому воздействию, размещен в камере, по меньшей мере, частями. Соответствующий стержневой элемент, по меньшей мере, частями окружен по меньшей мере одной камерой или проходит по меньшей мере через одну такую камеру. Стенки такой камеры выполнены предпочтительно герметичными по текучей среде. Для непосредственного воздействия переменной температуры на стержневой элемент в такую камеру может вводиться управляющая среда, которая в предлагаемом способе представляет тепловой уровень газового потока, проходящего через ротор. Для улучшения теплообмена поверхности стержневого элемента можно придать соответствующую форму. На поверхность стержневого элемента можно также нанести покрытие для защиты, например, от воздействия агрессивной управляющей среды. При переменном тепловом воздействии на стержневой элемент косвенным путем управляющую среду пропускают вокруг этой камеры, как это подробнее описано ниже. Можно комбинировать обе возможности.

Вращающийся ротор предназначен предпочтительно для передачи тепла от первого газового потока, например потока дымового газа, второму газовому потоку, например потоку свежего газа или потоку смешанного воздуха, такая технология используется, в частности, на электростанциях.

Управляющая среда может быть газообразной или жидкой, однако она должна быть в состоянии проходить по системе трубопроводов и аналогичным системам. В предлагаемом способе предусматривается, что температура управляющей среды соответствует температуре газового потока, проходящего через ротор, т.е. имеется взаимное соответствие между ними. Ведущее значение имеет либо первый, либо второй газовый объемный поток. Предпочтительно ведущим является второй газовый поток, т.е. поток воздуха, температура которого после прохождения через ротор или на выходе из ротора (на горячей стороне ротора) имеет существенное значение для регулировки уплотнительного зазора.

Основной принцип изобретения заключается в определении необходимой корреляции между температурой газового потока, проходящего через ротор, и деформацией ротора, возникающей при определенной температуре. Такая деформация ротора наблюдается, например, в виде выпуклости ротора, описанной, например, в DE 2162248 А. Это вызывает необходимость в том, чтобы устанавливать уплотнительный зазор путем повторной регулировки. Это относится к радиальным уплотнениям и уплотнениям по периметру с обеих сторон ротора, а также к аксиальным уплотнениям и уплотнениям кожуха. Изобретение позволяет производить простое, но чрезвычайно эффективное регулирование уплотнений ротора, благодаря чему можно в любое время почти автоматически оптимально устанавливать уплотнительные зазоры при разных режимах работы.

В предлагаемом способе температура управляющей среды соответствует температуре газового потока, проходящего через ротор. Технически это можно реализовать разными способами. Так, например, можно посредством теплообменника обеспечить тепловой контакт управляющей среды с газовым потоком. Можно также сделать отвод части потока от газового потока, который является управляющей средой. Можно также на основании измерения температуры газового потока целенаправленно установить параметры управляющей среды. Можно также комбинировать эти возможности друг с другом. Ниже приводится более детальное описание некоторых из этих возможностей в качестве примеров осуществления способа.

Изобретение обладает многими преимуществами, например:

- стержневой элемент, испытывающий переменное тепловое воздействие, и окружающую его камеру (камеры) можно размещать почти в любом месте,

- на стержневой элемент (элементы), испытывающий переменное тепловое воздействие, в основном воздействует только одна определенная управляющая среда,

- изобретение может использоваться для регулирования радиальных уплотнений, уплотнений по периметру и аксиальных уплотнений,

- соответствующие уплотнения при любых изменениях нагрузки автоматически компенсируют деформацию ротора,

- нет необходимости в каких-либо электрических, пневматических, гидравлических и/или аналогичных сервоприводах,

- нет необходимости в прокладке электрических кабелей,

- уплотнительные зазоры могут индивидуально регулироваться в зависимости от места расположения и во время работы,

- во время работы уплотнительные зазоры остаются неизменными, т.е. утечки незначительны,

- большой срок службы, и

- небольшие расходы на текущий ремонт.

В соответствии с предпочтительным вариантом осуществления изобретения в качестве управляющей среды, которая подается, по меньшей мере, на один стержень, используется часть потока, проходящего через ротор. Стержневой элемент размещают, по меньшей мере частями, по меньшей мере в одной камере, через которую и/или вокруг которой по меньшей мере, частично, проходит ответвленная часть потока, так что в зависимости от изменения температуры этого газового потока происходит изменение длины стержневого элемента в осевом направлении и выполняется соответствующее установочное перемещение уплотнения. Часть потока предпочтительно отбирается на горячей стороне ротора от второго потока, т.е. от потока воздуха. После ответвления часть потока также может разделяться на несколько частей.

В соответствии с предпочтительным вариантом осуществления изобретения отобранная часть потока после прохождения через и/или вокруг камеры поступает в тот же газовый поток или в другой газовый поток, проходящий через ротор. Так, например, часть потока, отобранная от потока воздуха, возвращается в этот поток воздуха или поступает в поток дымового газа. Возврат или ввод может осуществляться перед входом соответствующего газового потока в ротор или после выхода из него. При умелом возврате или вводе можно использовать разницу давлений между основным потоком и ответвлением. Кроме того, этот прием позволяет получить положительный энергетический эффект.

В соответствии с предпочтительным вариантом осуществления изобретения дополнительно проводится измерение уплотнительного зазора с помощью по меньшей мере одного датчика, по результатам которого устройство управления определяет и регулирует, по меньшей мере один существенный параметр управляющей среды или изменяет часть потока, чтобы обеспечить необходимое изменение длины стержневого элемента в осевом направлении и выполнить соответствующее установочное перемещение уплотнения. Существенными параметрами управляющей среды или части потока являются, в частности, давление, температура и объем потока. На эти параметры можно воздействовать, например, путем нагрева и/или охлаждения, а также с помощью нагнетателя. Идея заключается в том, что при воздействии на управляющую среду или на часть потока можно получить определенное изменение длины стержневого элемента и тем самым определенное установочное перемещение уплотнения.

В соответствии с особо предпочтительным вариантом осуществления изобретения холодная управляющая среда поступает сначала по меньшей мере на один стержневой элемент, затем она нагревается и подается на другие стержневые элементы. Благодаря этому можно получить высокую точность регулирования уплотнительного зазора. Ниже приведены более детальные пояснения со ссылкой на чертежи.

Вторым объектом изобретения является регулировочное устройство. Термически управляемое регулировочное устройство предназначено для регулировки уплотнительного зазора между подвижным уплотнением и вращающимся ротором в регенеративном теплообменнике. Регулировочное устройство содержит по меньшей мере один стержневой элемент, который подвергается переменному тепловому воздействию, и изменение длины которого в осевом направлении в зависимости температуры преобразуется в установочное перемещение уплотнения. При этом по меньшей мере один стержневой элемент, подвергаемый переменному тепловому воздействию, размещен по меньшей мере частями, по меньшей мере в одной камере, и в эту камеру непосредственно или косвенно подается управляющая среда, которая (непосредственно или косвенно) оказывает переменное тепловое воздействие на этот стержневой элемент.

На регулировочное устройство соответственно распространяются вышеизложенные положения, касающиеся предлагаемого способа, и наоборот. В качестве управляющей среды предпочтительно используется отобранная часть газового потока, нагретого при прохождении через ротор. Предлагаемое регулировочное устройство особо подходит для реализации предлагаемого способа.

В соответствии с предпочтительным вариантом осуществления изобретения через камеру частично проходит управляющая среда или по меньшей мере часть управляющей среды, для этого камера содержит по меньшей мере один вход и по меньшей мере один выход. Вследствие этого происходит непосредственное или косвенное переменное тепловое воздействие на стержневой элемент. Такая камера может быть выполнена в виде проходной камеры. Ниже приведены более детальные пояснения со ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения через камеру частично проходит управляющая среда или по меньшей мере часть управляющей среды, поэтому камера выполнена с двойными стенками (т.е. с замкнутой полостью) и/или с кожухом трубопровода. Вследствие этого происходит непосредственное или косвенное воздействие на стержневой элемент.

В соответствии с предпочтительным вариантом осуществления изобретения между этим стержневым элементом и камерой обеспечивается возможность относительного перемещения. Альтернативно обеспечивается отсутствие относительного перемещения между стержневым элементом и камерой.

В соответствии с предпочтительным вариантом осуществления изобретения стержневой элемент выполнен в виде трубы. Труба имеет предпочтительно круглое сечение, однако, возможны и другие формы поперечного сечения. Возможно также сплошное выполнение.

В соответствии с предпочтительным вариантом осуществления изобретения камера насажена на стержневой элемент. Предпочтительно камера прикреплена к стержневому элементу и полностью охватывает его в радиальном направлении. Длина камеры в аксиальном направлении соответствует примерно 60-80% аксиальной длины стержневого элемента, так что он предпочтительно на обоих аксиальных концах выступает за пределы камеры. В аксиальном направлении стержневого элемента могут устанавливаться и несколько камер, через которые можно, например, пропускать разные управляющие среды.

В соответствии с предпочтительным вариантом осуществления изобретения стенки камеры содержат по меньшей мере один сильфонный участок, благодаря которому осуществляется компенсация объема в зависимости от температуры. Ниже приведены более детальные пояснения с ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения в одной камере параллельно и/или последовательно установлено несколько таких стержневых элементов по меньшей мере по частям. Возможно несколько таких камер, в которых установлена одна такая группа стержневых элементов. Количество стержневых элементов, совместно установленных в одной камере, может быть разным. Альтернативно и/или дополнительно несколько таких стержневых элементов или по меньшей мере их частей, установлено в раздельных камерах. В результате это включает все технически возможные комбинации размещения.

В соответствии с предпочтительным вариантом осуществления изобретения, если установлено много стержневых элементов, то по меньшей мере два стержневых элемента выполнены из одного материала. Принципиально все стержневые элементы выполнены из одного материала. Даже в случае использования стержневых элементов, выполненных из одного материала, вследствие разной аксиальной длины и/или разных температурных нагрузок стержни удлиняются или укорачиваются не одинаково. Альтернативно и/или дополнительно по меньшей мере два стержневых элемента изготовлены из разных материалов.

В соответствии с предпочтительным вариантом осуществления изобретения, по меньшей мере одна первая камера имеет ввод для ненагретой или холодной управляющей среды, например воздуха, и по меньшей мере вторая камера имеет ввод для подогретой управляющей среды, так что стержневые элементы, установленные в этих камерах, находятся под воздействием определенной разницы температур от управляющей среды (воздуха). Идея заключается в создании независимой системы с регулируемой температурой управляющей среды или с регулируемым объемом потока, чтобы целенаправленно воздействовать на изменение длины в осевом направлении. Ниже приведены более детальные пояснения со ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения поток соединяет первую и вторую камеры, и первая камера расположена выше по потоку от второй камеры в отношении предпочтительного направления потока управляющей среды. Поток проходит через систему труб. Предпочтительный диаметр трубопровода составляет приблизительно 20 мм. Более детальные пояснения приведены ниже со ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения система содержит по меньшей мере одно устройство нагрева и/или охлаждения. В частности, устройство нагрева для вспомогательного нагрева управляющей среды установлено между выходом из первой камеры и входом во вторую камеру. Такое устройство нагрева встраивается предпочтительно в систему трубопроводов. Предпочтительно в этом устройстве нагрева устанавливается байпас. Это особенно необходимо в том случае, если управляющая среда по меньшей мере частично представляет собой часть теплого или горячего объемного потока, отобранную из одного из проходящих через ротор объемов газового потока. Дополнительный нагрев в этом случае может не потребоваться. Однако может потребоваться охлаждение. Ниже приведены более детальные пояснения со ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения предусматривается по меньшей мере один нагнетатель. В частности, между выходом из первой камеры и входом соединенной с ней второй камеры установлен нагнетатель для поддержки подачи управляющей среды. Такой нагнетатель установлен предпочтительно в системе трубопроводов. С помощью нагнетателя в случае необходимости можно увеличить давление управляющей среды. Ниже приведены более детальные пояснения со ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения регулировочное устройство содержит по меньшей мере одно клапанное устройство. В частности, по меньшей мере одно клапанное устройство предназначено для регулирования объемного потока управляющей среды. Клапанное устройство установлено предпочтительно в системе трубопроводов. Ниже приведены более детальные пояснения со ссылкой на чертежи.

В соответствии с предпочтительным вариантом осуществления изобретения регулировочное устройство содержит по меньшей мере один фильтр. В частности, фильтр установлен в направлении потока перед стержневыми элементами, чтобы исключить возможные отложения загрязнений на стержневых элементах. Такой фильтр установлен предпочтительно в системе трубопроводов.

В соответствии с предпочтительным вариантом осуществления изобретения регулировочное устройство содержит по меньшей мере один датчик для измерения уплотнительного зазора.

В соответствии с предпочтительным вариантом осуществления изобретения используется устройство управления. В частности, устройство управления на основании сигнала измерительного датчика включает устройство нагрева и/или устройство охлаждения, нагнетатель и/или клапанное устройство. Устройством управления предпочтительно является электронный блок управления, который, в частности, содержит алгоритм управления на базе компьютерной программы.

Еще одним объектом изобретения является регенеративный теплообменник, содержащий по меньшей мере одно термически управляемое регулировочное устройство. В частности, регенеративный теплообменник способен работать или работает по предлагаемому способу. В отношении этого регенеративного теплообменника соответственно действуют вышеизложенные положения.

В соответствии с предпочтительным вариантом осуществления изобретения уплотнение, которое регулируется с помощью регулировочного устройства представляет собой радиальное уплотнение, кольцевое уплотнение и/или уплотнение кожуха. В частности, уплотнение, которое регулируется с помощью предлагаемого регулировочного устройства, представляет собой радиальное уплотнение и/или кольцевое уплотнение на холодной и/или горячей стороне ротора.

Ниже приводятся подробные пояснения сущности изобретения со ссылкой на на чертежи, на которых:

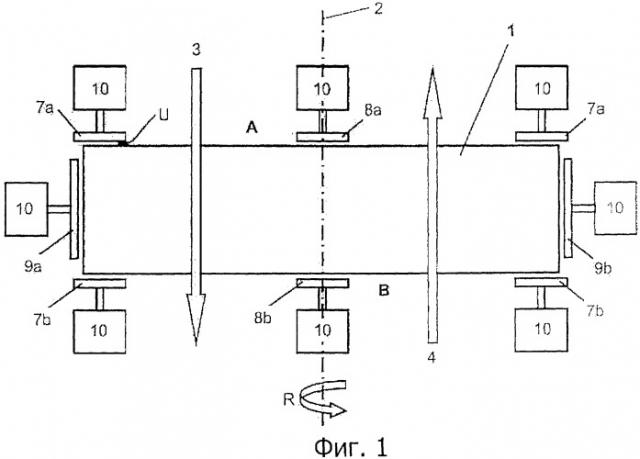

фиг.1 - ротор регенеративного теплообменника, вид сбоку;

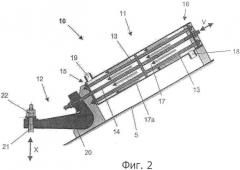

фиг.2 - пример выполнения регулировочного устройства по предлагаемому способу, сечение;

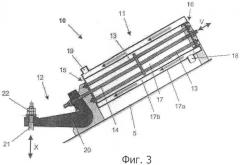

фиг.3 - альтернативный пример выполнения регулировочного устройства по предлагаемому способу, сечение;

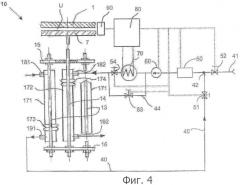

фиг.4 - еще один пример выполнения регулировочного устройства по предлагаемому способу с примерной монтажной схемой; и

фиг.5 - диаграмма изменения температуры стержневых элементов при скачке температуры управляющей среды.

На фиг.1 показан ротор, обозначенный в целом 1, предлагаемого регенеративного теплообменника. Ротор 1 имеет вертикальную ось 2 вращения, направление вращения в качестве примера показано стрелкой R. Через ротор 1 проходят в противоположных направлениях первый газовый поток 3, например горячий поток дымового газа, и второй газовый поток 4, например холодный поток воздуха. С помощью ротора 1 теплота от первого газового потока 3 передается на второй газовый поток 4, вследствие чего первый газовый поток 3 при прохождении через ротор 1 охлаждается, а второй газовый поток при прохождении через ротор 1 нагревается. На основании имеющихся температурных условий верхнюю торцевую сторону ротора можно назвать «горячей торцевой стороной» (или стороной ротора) А, а нижнюю торцевую сторону ротора - «холодной торцевой стороной» (или стороной ротора) В. Буквой U в качестве примера обозначен уплотнительный зазор.

Для предотвращения утечек на роторе 1 выполнены кольцевые уплотнения 7а и 7b, радиальные уплотнения 8а и 8b, а также аксиальные уплотнения или уплотнения кожуха 9а и 9b. Эти уплотнения 7а, 7b, 8а, 8b, 9а и 9b могут быть установлены по частям. Вследствие изменения температурных условий во время работы необходимо постоянно регулировать эти уплотнения, чтобы сохранялись определенные уплотнительные зазоры. Эта регулировка уплотнений 7а, 7b, 8а, 8b, 9а и 9b осуществляется с помощью по меньшей мере одного предлагаемого регулировочного устройства 10, более детальное описание которого будет приведено ниже. Для уплотнений 7а, 7b, 8а, 8b, 9а и 9b можно предусмотреть несколько таких регулировочных устройств 10, которые могут работать независимо друг от друга или согласованно между собой.

На фиг.2 схематически в сечении показано простое выполнение предлагаемого регулировочного устройства 10. Регулировочное устройство 10 жестко закреплено на участке кожуха или на раме 5 регенеративного теплообменника. В регулировочном устройстве 10 имеется участок управления 11 и участок регулирования или привод 12. На участке управления расположены стержневые элементы 13 и 14, аксиальная длина которых изменяется в зависимости от текущей температуры. Стержневые элементы 13 имеют одинаковую аксиальную длину, они короче, чем стержневые элементы 14.

Наружные стержневые элементы 13, их наружное расположение приведено лишь для примера, левыми аксиальными концами закреплены на неподвижной опоре 15. При изменении длины в осевом направлении под воздействием температуры стержневые элементы 13 передают это изменение длины на расположенный с правой стороны плавающий подшипник 16. Движение V, переданное на плавающий подшипник 16 через стержневые элементы 14, передается на коромысло 20, которое через регулировочный винт 21 передает движение на соответствующее уплотнение, как показано двойной стрелкой X. Гайки 22 служат для ручной настройки уплотнения. Рычажный механизм показан на фигуре лишь в качестве примера. Так можно без проблем реализовать и другие механические приводы. Показанное диагональное расположение стержневых элементов 13 и 14 приведено лишь в качестве примера.

Стержневые элементы 13 изготовлены из материала, объем которого при изменении температуры сильно увеличивается. Стержневой элемент 14 изготовлен из материала, объем которого при таком же изменении температуры изменяется значительно меньше, вследствие чего изменение длины стержневых элементов 13 не компенсирует изменение длины стержневого элемента 14. Механизм управления можно описать следующим образом: Стержневые элементы 13 с большим коэффициентом линейного расширения инициируют установочное движение, которое по меньшей мере через один стержневой элемент 14 с малым коэффициентом линейного расширения передается на привод 12. Количество отдельных типов стержневых элементов приведено лишь в качестве примера, при этом предпочтительно предусмотреть установку нескольких стержневых элементов 13, чтобы получить большую установочную силу. На стержневые элементы 13 действует давление, поэтому их можно назвать «стержнями сжатия». Стержневой элемент(элементы) 14 испытывает нагрузку на растяжение, поэтому его можно назвать «стержнем растяжения».

Стержневые элементы 13 и 14 расположены в одной камере 17, образованной герметичными стенками 17а. В представленном примере выполнения стержневые элементы 13 и 14 полностью находятся в камере 17. В камере 17 в качестве примера показан вход 18 и выход 19. Через вход 18 и выход 19 по камере 17 может проходить управляющая среда в направлении, указанном стрелками. При этом управляющая среда непосредственно контактирует со стержневыми элементами 13 и 14, которые вследствие этого приобретают температуру управляющей среды. Изменение температуры управляющей среды вызывает изменение длины в осевом направлении стержневых элементов 13, вследствие чего инициируется установочное движение Х для уплотнения, как описано выше.

В качестве управляющей среды предпочтительна газообразная среда. В частности, в качестве управляющей среды используется часть потока, которая отбирается от второго нагреваемого газового потока или от потока воздуха 4 после его прохождения через ротор 1, т.е. на горячей торцевой стороне А ротора 1. За счет корреляции между температурой этого газового потока 4 на горячей торцевой стороне А ротора 1 и возникающей деформацией ротора регулировочное устройство 10 механически можно подстроить так, чтобы соответствующее уплотнение при определенном изменении температуры смещалось на определенное расстояние, что будет происходить затем почти автоматически. Определенный участок пути перемещения Х можно задать, например, основываясь на коэффициенте передачи в механическом приводе 12, или путем подбора материала стержневых элементов 13 и 14 или их геометрических размеров.

Изменяя объем и/или давление потока управляющей среды в камере 17, можно в случае необходимости изменять время реакции, которое требуется для того, чтобы стержневые элементы 13 и 14 приобрели текущую температуру управляющей среды. Чтобы управлять изменением объема и/или давления потока управляющей среды, используются устройства нагрева и/или охлаждения, а также нагнетатель. Кроме того, может потребоваться целенаправленное воздействие на свойства управляющей среды, чтобы получить нужное установочное движение Х для уплотнения. Ниже на основании фиг.3 приведен пример соответствующего выполнения.

На фиг.3 показан альтернативный пример выполнения регулировочного устройства 10. Его конструкция по сути идентична конструкции, показанной на фиг.2. Однако в этом случае управляющая среда омывает стержневые элементы 13 и 14 не непосредственно, вследствие чего прямого переменного теплового воздействия не происходит, а управляющая среда проходит через полость 17b в стенках 17а и, следовательно, не вступает в непосредственный контакт со стержневыми элементами 13 и 14, именно поэтому стенки 17а выполнены полыми. В этом случае переменное тепло воздействует на стержневые элементы 13 и 14 лишь косвенно, так как управляющая среда передает свое тепло воздуху, заключенному в камере 17 (это может быть газ или жидкость). Такое выполнение имеет немало преимуществ, например, по герметичности. Кроме того, можно применять и агрессивные управляющие среды, в этом случае они не смогут оказывать вредного воздействия на уплотнения и/или стержневые элементы 13 и 14. Вместо полости 17b или дополнительно к ней стенки 17а камеры 17 по меньшей мере на определенных участках могут закрываться кожухом трубопровода, например спирального трубопровода, по которому проходит управляющая среда.

В соответствии со схемой, представленной на фиг.4, в альтернативном регулировочном устройстве 10 стержневой элемент 14 работает на растяжение, а несколько стержневых элементов 13 - на сжатие. Они заключены в герметичные камеры 171 и 172, которые выполнены в виде пустотелых цилиндрических кожухов с круглыми торцевыми сторонами. Камеры 171 и 172 - проходные, рабочая среда проходит прямо через них. Камеры 171 и 172 как бы насажены на стержневые элементы 13 и 14. Камеры 171 и 172 являются частью системы потоков или трубопроводов, в которой имеется вход 181, несколько соединительных линий 40, выход 192, несколько клапанов или клапанных устройств 51-54, фильтр 60, регулируемый нагнетатель 60, а также регулируемое электрическое устройство нагрева 70. При этом обе проходные камеры 171 и 172 соединены между собой последовательно. Соединительные линии 40 трубопроводной системы имеют, например, внутренний диаметр приблизительно 20 мм.

Стержни сжатия 13 и стержень растяжения 14 расположены параллельно друг к другу и обеспечивают перемещение уплотнения в зависимости от температуры, как описано выше, причем в качестве примера здесь показано кольцевое уплотнение 7. Уплотнительный зазор для ротора 1 обозначен буквой U. Стержни сжатия 13 своими верхними аксиальными концами жестко закреплены в неподвижной опоре 15, а их нижние аксиальные концы остаются подвижными в плавающем подшипнике 16. Это движение в плавающем подшипнике 16 через стержень растяжения 14 и через не показанную на фигуре рычажную систему передается как установочное движение на уплотнение 7, зазор обозначен буквой U. Стержни сжатия 13 и стержень растяжения 14 имеют в этом случае разные коэффициенты теплового расширения. Альтернативно и/или дополнительно стержни могут иметь, например, разное сечение. В представленном примере стержневые элементы 13 и 14 имеют и разную аксиальную длину.

В предпочтительном конструктивном выполнении стержневые элементы 13 и/или 14 имеют диаметр приблизительно 10-20 мм и аксиальную длину приблизительно 2 м. Камеры 171 и 172 имеют преимущественно цилиндрическую форму и внутренний диаметр, например, приблизительно 100 мм.

Камеры 171 и 172 имеют, в основном, неизменяемый объем. Через эти камеры 171 и 172 (проходные камеры) проходит управляющая среда, которая оказывает непосредственное тепловое воздействие на стержни сжатия 13 и стержень растяжения 14. Торцевые стороны камер 171 и 172 жестко связаны стержнями сжатия 13 и стержнем растяжения 14. Для компенсации изменения длины под воздействием температуры в стенках камер 171 и 172 установлены сильфоны 173 и 174.

В показанном примере выполнения не нагретый атмосферный воздух, имеющий температуру, например, 20°С, через вход 181 на одном конце засасывается в камеры 171, охватывающие стержни сжатия 13. Этот воздух используется далее как управляющая среда. Управляющая среда омывает стержни сжатия 13 почти по всей длине, а затем выходит через выход 191 на другом конце. Оттуда она через соединительную линию 40 попадает в электрическое устройство нагрева 70, где нагревается и подается на вход 182 камеры 172, в которой расположен стержень растяжения 14. Устройство нагрева 70 в случае необходимости может работать как устройство охлаждения или как комбинированное устройство нагрева/охлаждения. Производительность устройства нагрева 70 регулируется устройством управления 80, которое соединено, например, с датчиком 90 для измерения уплотнительного зазора U. В соединительной линии 40 расположен также нагнетатель 60, который создает или по меньшей мере поддерживает движение потока в системе трубопроводов. Нагнетатель 60 тоже может регулироваться устройством управления 80. Кроме этого выше по потоку, перед устройством нагрева 70 расположен фильтр 50, который очищает, в частности, управляющую среду или воздух от твердых частиц.

Нагретый в устройстве нагрева 70 и/или прошедший через нагнетатель 60 воздух после прохождения почти по всей длине стержня растяжения 14 выходит через выход 192 и предпочтительно подается в подлежащий нагреву газовый поток 4 (на фигуре не показан).

Описанное расположение позволяет подавать на стержневые элементы 13 и 14 среду с разной температурой. Благодаря этому обеспечивается хорошая регулируемость. Кроме этого можно осуществлять косвенное регулирование уплотнительного зазора в зависимости от температуры газовых потоков или отобранной части потока. Благодаря этому имеется преимущество, заключающееся в том, что можно создать однозначно заданный поток, проходящий через камеры 171 и 172 вдоль стержневых элементов 13 и 14, тем самым гарантируется определенная теплопередача на стержневые элементы 13 и 14. Таким простым способом можно определить зависимость изменения длины в осевом направлении от температуры или от объема потока воздуха (или управляющей среды) и благодаря этому регулировать уплотнительный зазор U уплотнения 7. Так как изобретение можно реализовать как независимую систему, его можно использовать для многих случаев. Так как в системе используются сравнительно простые детали, она работает надежно и не требует больших затрат на изготовление.

В качестве альтернативы или для поддержки устройства нагрева 70 и/или нагнетателя 60 нагретый воздух можно отбирать с горячей стороны ротора 1 и подавать его через другой вход 41 на узловую точку 42 в соединительной линии 40. Подача регулируется клапанами 51 и 52, которые получают команды от устройства управления 80. Закрывание клапана 51 исключает нежелательный возврат нагретого воздуха на стержни сжатия 13.

Параллельно устройству нагрева 70 проходит байпас 44 с клапаном 53, благодаря чему воздух по выбору можно направлять в обход устройства нагрева 70. Объем потока воздуха через устройство нагрева 70 можно частично или полностью регулировать клапаном 54, расположенным ниже по ходу потока. Клапаны 53 и 54 позволяют также регулировать объем потока, а благодаря возможности регулирования состава смешанного потока - задавать температуру воздуха на входе 182. Работа клапанов 53 и 54 регулируется устройством управления 80. Можно также установить байпас и на нагнетатель 60 и/или на фильтр 50.

На фиг.5 показана диаграмма температуры стержневых элементов S при скачке температуры L управляющей среды. Видно, что температура стержневых элементов S медленно нарастает до тем