Акселерометр

Иллюстрации

Показать всеИзобретение относится к области точного приборостроения, в частности к приборам измерения параметров движения летательных аппаратов, и может быть использовано при изготовлении маятниковых компенсационных акселерометров, имеющих упругий подвес. Акселерометр состоит из центральной кварцевой пластины, которая содержит маятник 1 на упругом кварцевом подвесе 2 и опорное кольцо 3 с выступами (платиками) 4, обеспечивающими рабочий зазор. На маятнике 1 с двух сторон имеется напыление из токопроводящего материала 8, которое с неподвижными поверхностями боковых пластин 9 образует основной дифференциальный емкостной датчик положения маятника, работающего в составе обратной связи акселерометра. Кроме того, на маятнике 1 с двух сторон имеется еще одно напыление из токопроводящего материала 10, которое с поверхностями боковых пластин 8 образует дополнительный дифференциальный емкостной датчик положения, выход с которого поступает на усилитель-дискриминатор, с помощью которого определяется угол поворота маятника вокруг центра приложения сил датчика момента (датчика силы) при наличии несовпадения упомянутого центра и центра тяжести маятника. Путем снятия некоторой части массы маятника формируется эквивалентный компенсирующий момент, минимизирующий величину несовпадения центров и соответственно поворот маятника и изгиб упругого подвеса, что обеспечивает существенное повышение точности нулевого сигнала акселерометра. 2 ил.

Реферат

Изобретение относится к области точного приборостроения, в частности к приборам измерения параметров движения летательных аппаратов, и может быть использовано при изготовлении прецизионных маятниковых акселерометров, предназначенных для измерения значительных линейных ускорений более 500 м/сек2.

Известен маятниковый акселерометр на упругом кварцевом подвесе [1], который состоит из двух металлических пластин и одной находящейся между ними кварцевой пластины в форме диска с незамкнутой кольцевой прорезью. Перемычки между диском и кольцевой опорой выполнены также из кварца и являются упругими элементами пружинного подвеса. Для создания зазора между подвижной и неподвижными частями чувствительного элемента акселерометра на центральной кварцевой пластине, на ее кольцевой поверхности имеются три выступа (платика) с каждой стороны, обращенной к неподвижным пластинам высотой 20 мкм. Акселерометр имеет магнитоэлектрический датчик силы, катушки которого расположены на подвижной части (маятнике), а магниты с магнитопроводами и полюсными наконечниками расположены на неподвижной части. Датчиком положения маятника являются емкости, образующиеся за счет токопроводящих поверхностей с двух сторон кварцевой поверхности маятника и неподвижными (металлическими) боковыми пластинами.

Недостатком такого акселерометра является то, что его центр тяжести маятника не совпадает с центром приложения силы со стороны датчика силы на значительную величину (центр тяжести находится выше центра приложения сил). Это происходит, потому что маятник выполнен в виде диска, сегмент которого снизу отсутствует (на этом месте снизу расположены упругие перемычки). Несовпадение центра тяжести маятника и центра приложения силы датчика силы приводит к тому, что при измерении больших значений ускорений (порядка 500 м/сек2 и выше) маятник поворачивается вокруг центра приложения сил за счет появления пары сил, возникающих из-за несовпадения упомянутых центров. А это, в свою очередь, приводит к искривлению упругого подвеса, что может привести к касанию упругого подвеса поверхности неподвижной пластины, учитывая, что рабочий зазор составляет всего 20 мкм.

Известен маятниковый акселерометр на упругом кварцевом подвесе [2], у которого центр тяжести маятника по возможности совпадает с центром приложения силы датчика силы за счет среза верхнего сегмента маятника, так что маятник относительно геометрического центра становится симметричным.

Такое выполнение маятника существенно уменьшает действие пары сил на упругий подвес, т.к. возможное несовпадение центра тяжести маятника и центра приложения сил (из-за неточности изготовления центральной кварцевой пластины и центрирования катушек датчика силы) в акселерометре [2] существенно меньше, чем в акселерометре [1]. Однако из-за наличия допусков полного совмещения центра тяжести маятника и центра приложения сил иногда не происходит. Это может привести к тому, что при наличии больших измеряемых ускорений возникает поворот маятника вокруг центра приложения сил, приводящий к упругой деформации подвеса маятника, что ухудшает точность параметра нулевого сигнала акселерометра, и даже к касанию упругого подвеса одной из неподвижных пластин, что нарушает степень свободы маятника.

Целью настоящего изобретения является повышение точности и надежности акселерометра за счет полного совмещения центра тяжести маятника и центра приложения сил датчика силы.

Указанная цель достигается тем, что на маятник с двух сторон напыляются дополнительные токопроводящие поверхности, служащие индикатором поведения поверхности маятника при больших перегрузках (перегрузках более 500 м/сек2). При этом основные емкости (и в аналоге, и в прототипе) работают в составе обратной связи и способствуют удержанию маятника (точки центра приложения силы датчика силы) в среднем положении, как и ранее.

Дополнительные емкости, расположенные выше основных емкостей, выводятся через токоведущие дорожки, расположенные на маятнике и на упругом подвесе (на упругом подвесе на каждой перемычке идут по две токоведущие дорожки), на дополнительный усилитель-дискриминатор (УДА).

При испытании на центрифуге такого акселерометра, собранного в предварительной сборке, наблюдают за работой акселерометра и по сигналам с вновь введенного УДА наблюдают за поведением маятника.

При этом с помощью дополнительного УДА определяют угол наклона «толстой» части маятника, вычисляют величину несовпадения центра тяжести маятника и центра приложения силы датчика силы и принимают меры к минимизации этого несовпадения.

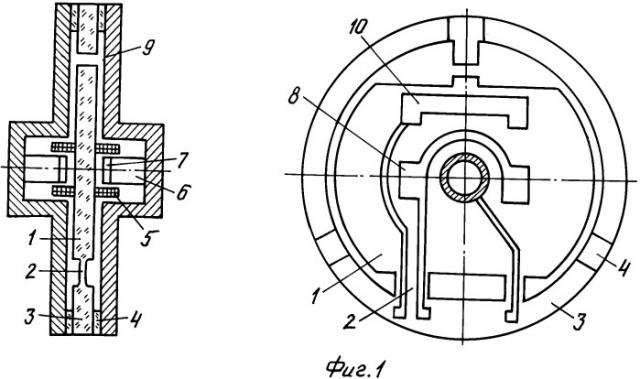

Конструкция предлагаемого акселерометра приведена на фиг.1, а механизм поведения маятника при упомянутом несовпадении - на фиг.2.

Акселерометр (см. фиг.1) состоит из центральной кварцевой пластины, которая содержит маятник 1 на упругом подвесе 2 и опорное кольцо 3 с выступами (платиками) 4, обеспечивающими рабочий зазор. На маятнике закреплены катушки 5 датчика момента (датчик силы), а на неподвижной части - магниты 6 с полюсными наконечниками 7. На маятнике 1 с двух сторон имеется напыление из токоподводящего материала 8, которое с неподвижными поверхностями боковых пластин 9 образует основной дифференциальный емкостной датчик положения маятника, работающего в составе обратной связи акселерометра. Кроме того, на маятнике 1 с двух сторон имеется еще одно напыление из токопроводящего материала 10, которое с поверхностями боковых пластин 8 образует дополнительный дифференциальный емкостной датчик положения, выход с которого подается на усилитель-дискриминатор (на фиг.1 не показан), с помощью которого определяется угол поворота маятника (α) вокруг центра приложения сил датчика силы при наличии несовпадения упомянутого центра и центра тяжести маятника.

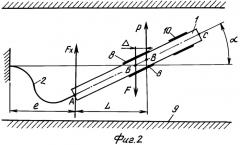

Механизм поведения маятника при несовпадения центра тяжести маятника (·) В с центром приложения силы (·) Б при наличии ускорения, приведенного на фиг.2, показывают, что при упомянутом несовпадении («толстая» часть маятника поворачивается вокруг (·) Б на угол α. При этом центры поверхностей емкостей C1 и С2 совпадают, как правило, с центром приложения сил датчика силы, а центр поверхностей емкостей С3 и С4 расположены ближе к (·) С.

Акселерометр работает следующим образом.

При наличии ускорения вдоль оси Х-Х маятник 1 отклоняется от своего среднего положения. Это отклонение фиксируется основным дифференциальным емкостным датчиком положения (емкости C1 и С2), образованным поверхностями с металлическим напылением с двух сторон, расположенным на маятнике 1, и ответными частями, обращенными к маятнику 1 и расположенными на боковых пластинах 9.

Сигнал с этого датчика положения подается на усилитель обратной связи (не показан), которой усиливает и преобразует дальше сигнал и подает его в катушку 5. Ток, протекая по катушкам 5, образует магнитное поле, которое взаимодействует с магнитным полем постоянных магнитов 6, расположенных на неподвижной части. Возникающая при этом сила, приложенная к (·) Б, компенсирует инерционную силу маятника 1 и последний возвращается в среднее положение. По величине тока, протекающего по катушкам 5, судят о величине ускорения, действующего на акселерометр. Такая картина будет наблюдаться, если центр тяжести маятника и центр приложения силы датчика силы совпадают.

Если же имеется несовпадение (·) Б и (·) В, то будет наблюдаться картина, изображенная на фиг.2 (здесь центр тяжести маятника расположен выше центра приложения силы относительно расположения упругого подвеса). В этом случае возникают неприятности, изложенные выше.

Для исключения деформации упругого подвеса, как было указано ранее, введены дополнительные емкости С3 и С4 и дополнительный усилитель-дискриминатор (УДА), фиксирующий сигналы с этого дополнительного дифференциального датчика положения (дополнительный УДА на фиг.1 и 2 не показан). По сигналу с данного УДА (зная крутизну дополнительного датчика положения и крутизну УДА) определяют угол наклона маятника α.

Далее по формуле определяют величину упомянутого несовпадения Δ:

,

где Δ - величина несовпадения центра приложения сил со стороны датчика силы и центра тяжести маятника;

L - половина длины «толстой» части маятника;

ℓ - длина перемычек;

Р - вес маятника;

n - величина перегрузки;

Е - модуль упругости кварца;

I - момент инерции упругих перемычек подвеса;

α - угол поворота «толстой» части маятника относительно центра приложения силы датчика сил.

Далее подсчитывают момент M1, который появляется из-за наличия ускорения и наличия Δ, и принимают меры к минимизации данного момента путем, например, снятия части массы маятника в верхней его части, что приводит к существенному уменьшению Δ:

где М2 - эквивалентный компенсирующий момент;

Р' - величина веса, удаленного с верхней части маятника;

ℓ' - расстояние от оси подвеса маятника до центра тяжести удаляемой части маятника.

Таким образом стремятся, чтобы .

Предлагаемое техническое решение выполнения центральной кварцевой пластины (дополнительный ввод емкостей С3 и C4, а также дополнительно УДА) и методика определения фактической величины несовпадения Δ, а также дальнейшая минимизация этого несовпадения позволят существенно улучшить точность нулевого сигнала особенно при больших перегрузках (более 500 м/сек2) и предотвратить возможное касание упругих перемычек подвеса боковых пластин, что чревато потерей степени свободы акселерометра.

Источники информации

1. Патент США №3702073, кл.73-512, 1972 - аналог.

2. Патент RU №2313100 C1, G01P 15/13 - прототип.

Акселерометр, содержащий подвижную часть, на которой имеются катушки датчика момента, подвес подвижной части, расположенные на неподвижной части магниты и дифференциальный емкостный датчик положения, образованный поверхностями с металлическим напылением с двух сторон, расположенными на подвижной части, и ответными поверхностями, обращенными к подвижной части и расположенными на неподвижной части, отличающийся тем, что в него введен дополнительный дифференциальный емкостный датчик положения, аналогичный основному датчику, подключенный к дополнительному усилителю-дискриминатору, с помощью которого при наличии ускорения определяется угол поворота маятника вокруг центра приложения силы, а затем вычисляется величина несовпадения центра тяжести маятника и центра приложения силы датчика силы по формуле где Δ - величина упомянутого несовпадения,L - половина длины подвижной части маятника;l - длина упругой перемычки;P - вес маятника;n - величина перегрузки;E - модуль упругости кварца;I - момент инерции упругих перемычек подвеса;α - угол поворота маятника относительно центра приложения силы датчика силы,определяется момент, заставляющий поворачиваться маятник на угол α, и формируется эквивалентный компенсирующий момент путем снятия части массы маятника так, чтобы минимизировать величину Δ.