Реактор с трехфазным твердо-газо-жидкостным псевдоожиженным слоем для проведения синтеза по фишеру-тропшу и его использование

Иллюстрации

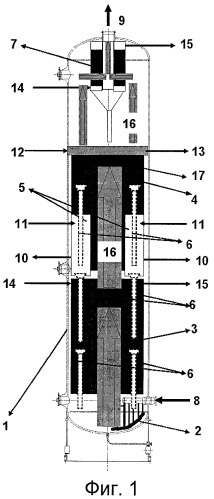

Показать всеИзобретение относится к реактору синтеза Фишера-Тропша псевдоожиженного слоя газ-жидкость-твердое. Реактор содержит корпус, газораспределитель, одно- или двух стадиальный первичный теплообменник, вспомогательный теплообменник, множество групп сепаратора твердого от жидкости, множество групп направляющих труб для лучшего распределения катализатора вдоль оси реактора, устройство для отделения тумана и вспомогательные системы. Первичный теплообменник расположен в нижней части реакционной зоны и при необходимости может пересекать трехфазную реакционную зону и верхнюю область газовой фазы. Вспомогательный теплообменник расположен над зоной сепарации и состоит из множества групп теплообменных модулей, которые состоят из нескольких групп теплообменных элементов, оснащенных насадками с крепежными компонентами, и с их помощью монтируются на стенки реактора, образуя подвесную структуру. Процесс синтеза Фишера-Тропша для преобразования синтетического газа в углеводороды протекает в присутствии катализатора синтеза Фишера-Тропша при необходимой температуре и давлении в реакторе. Изобретение обеспечивает простоту конструкции реактора, легкость в эксплуатации наряду с меньшими затратами для высокоэффективного крупномасштабного процесса Фишера-Тропша. 2 н. и 15 з.п. ф-лы, 25 ил.

Реферат

Техническая сторона изобретения

Данное изобретение относится к реактору синтеза Фишера-Тропша суспензионного (псевдоожиженного или "кипящего») трехфазного слоя газ-жидкость-твердое, то есть к реактору с псевдоожиженным (суспензионным) слоем газ-жидкость-твердое ("сларри"-реактору) и его вспомогательным системам; а именно относится к разработке конфигурации и размеров реактора, разработке конструкции газораспределителя и теплообменного устройства, системы фильтрации парафина и катализатора, устройства направления внутренних потоков реактора и устройства туманоуловителя в верхней части реактора; и к применению такого реактора в рамках крупномасштабного промышленного применения процесса Фишера-Тропша.

Предпосылки создания изобретения

Процесс синтеза Ф-Т является процессом химического преобразования для конвертирования синтетического газа (СО+Н2) в углеводороды и небольшое количество оксигенатов (метанол, этанол, уксусная кислота, альдегид, ацетон, этилацетат и т.д.). Для протекания химического процесса преобразования синтетического газа в вышеназванные соединения необходимо присутствие катализатора при подходящей температуре и давлении, причем в процессе такой реакции высвобождается значительное количество теплоты реакции. По сравнению с технологией обычного реактора с неподвижным слоем технология трехфазного реактора (газ-жидкость-твердое) суспензионного типа может обеспечить эффективный контроль над температурой реакции и теплоотводом, одновременно поддерживая повышенную эффективность катализатора, что является выгодным для крупномасштабного производства. Улучшаются условия протекания реакции для катализатора, по сравнению с обычным реактором двухфазного (газ-твердое) псевдоожиженного слоя, которые способствуют меньшей потере катализатора, селективному синтезу тяжелых дистиллятов и дальнейшему повышению селективности средних дистиллятов, особенно дизельного топлива.

Вскоре после открытия в прошлом веке синтеза Фишера-Тропша немецкими учеными проводились работы по исследованию и разработке трехфазного реактора (газ-жидкость-твердое) суспензионного типа для проведения реакции (F.Fischer and K.Peters, Brenst. Chem. 12, 286-293, 1931; and H.Küster, Brenstoff-Chemie, 14, 3-8, 1933; F.Fischer and H.Pichler, Brendstof-Chemie, 20, 1939, 247). Из-за ограничений, наложенных на начальном этапе на процесс реакции и технические условия, дальнейшее масштабирование было неудачным, несмотря на то, что трехфазный реактор Ф-Т был осуществлен в лабораторных масштабах. Основными причинами этому были: 1) результаты тестирования оказались не лучше, чем у обычного реактора с неподвижным слоем, 2) трехфазный реактор (газ-жидкость-твердое) суспензионного типа требует большего объема реактора, 3) реактор должен быть кислотостойким, 4) для обеспечения полного смешивания должны быть обеспечены большой рециркуляционный объем и высокое энергопотребление, 5) трудности при извлечении продукта из реактора. В 1940-1950-х годах проводилось большое количество работ по усовершенствованию трехфазного реактора синтеза Фишера-Тропша суспензионного типа в некоторых исследовательских институтах Германии и Горном бюро США (H.Kölbel, P.Ackermann and F.Engelhardt, Erdöl u. Kohle, 9(153) 225-303, 1956; B. H.Davis, Catalysis Today, 71, 249-300, 2002), благодаря которым были доказаны некоторые основные принципы усовершенствования реакции синтеза Ф-Т путем пропускания синтетического газа через слой катализатора, суспендированный в жидком парафине, особенно возможность использовать тяжелые продукты Ф-Т в качестве жидкой среды при относительно низких температурах (180-250°С). По причине недостаточных знаний в области базовой динамики жидкости системы трехфазного реактора суспензионного типа и процесса Фишера-Тропша при развитии технологии на начальном этапе использовалась очень низкая поверхностная скорость, из-за чего производительность реактора не соответствовала потребностям промышленного производства. (А.Р.Steynberg, M.E.Dry, В.Н.Davis and В.В.Breman, in Studies in Surface Science and Catalysis 152, A.Steynberg and M.Dry (eds.), p.64-195, Elsevier B.V., 2004; M.E.Dry, in Catalysis Science and Technology, J.R.Anderson and M.Boudart (eds.), Springer Verlag, p. 159, 1981; M.E.Dry, Applied Catalysis A: General, 138, 319, 1996).

В дополнение к ограничениям технологии процесса в рамках самого синтеза Фишера-Тропша эффективный результат корреляционного изучения образа потока жидкости по таким параметрам, как поверхностная скорость и внутренний диаметр трехфазного барботажного реактора, при условии работы реактора также играет важную роль в развитии трехфазного (газ-жидкость-твердое) реактора суспензионного типа для синтеза Фишера-Тропша. Со второй половины 1980-х до 1990-х годов некоторые результаты исследования действительно демонстрировали минимальный процент пилотных объектов, которые бы удовлетворяли потребностям масштабирования промышленного реактора, что также привело разработчиков к осознанию того, что слишком маленькая высота реактора и пониженная скорость входящего газа являются недостатками в инженерно-конструкторском плане. В 1990-х годах SASOL TECH PTY LTD в Южной Африке построили и испробовали в качестве пилотного испытания трехфазный реактор суспензионного типа для синтеза Ф-Т со внутренним диаметром в один метр, а позднее - пятиметровый трехфазный реактор суспензионного типа для синтеза Ф-Т промышленного масштаба. Такие разработки, проведенные Sasol, практически достигли цели использования таких реакторов в промышленном масштабе. (А.Р.Steynberg, M.E.Dry, В.Н.Davis and В.В.Breman, in Studies in Surface Science and Catalysis 152, A.Steynberg and M.Dry (eds.), p.64-195, Elsevier B.V., 2004).

Развитие технологии трехфазного реактор суспензионного типа для синтеза Ф-Т основано на предшествующем базовом понятии, что синтез Ф-Т может проводиться в трехфазном слое, при соблюдении эффективных технологий в укреплении функционирования, а также обеспечении длительной, стабильной работы. Общая информация о развитии технологии, в основном, включает следующие аспекты:

1. Вопрос распределения газа: исследование и разработка газораспределителя трехфазного реактора (газ-жидкость-твердое) суспензионного типа (сларри-реактора) для синтеза Ф-Т тесно связаны с разработкой конструкции всего реактора, причем внимание ученых было сконцентрировано на том, как равномерно распределить газ и генерировать пузырьки как можно меньшего размера, когда основным являлось то, что газораспределитель крупномасштабных реакторов в высокотурбулентном состоянии эффективен лишь в пределах ограниченного пространства над распределителем, и весь слой перемешивается и распределяется по причине турбулентности, а внутренними деталями пренебрегали. В рамках практического применения реактора роль газораспределителя, кроме равномерного распределения входящего газа реактора по сечениям в нижней части реактора, заключается, во многом, в предотвращении оседания катализатора при перемешивании, при поступлении газа по газораспределителю, на дне реактора, а также в предотвращении закупорки при случайном попадании суспензии в газораспределитель. Эти вопросы не были опубликованы. Например, US 5905094 представляет собой вид газораспределителя, который имеет конструкцию с рядом дополнительных увеличенных отверстий на верхней части перфорированной плиты, размещенной на днище реактора. Наибольшие проблемы конструкции заключаются в трудностях формирования отверстий на газораспределителе для подачи проходящего газа при условии отсутствия конкретных способов укрепления перфорированной плиты. Тем временем, если входящий газ реактора случайно останавливается и приводит к закупорке вышеназванных отверстий частицами катализатора, в системе появятся неполадки при повторном запуске, заключающиеся в закупорке части отверстий, что приводит к неравномерному распределению газа. Таким образом, для применения такой технологии необходимы дополнительные средства обеспечения безопасного результата при любых условиях работы реактора. Тем не менее, не были найдены публикации о таких вспомогательных средствах. CN 1233454 C указывает на тип общей конструкции, найденной в пособии по техническому проектированию (например, Perry's Chemical Engineer's Handbook, Sixth Edition, McGrew-Hill, 1984), где изображена достаточно простая конструкция газораспределителя, таким образом, подача и распределение газа может производиться путем установки перфорированных плит, причем газ подается в трехфазную зону реакции по направленным вниз небольшим соплам (над верхней поверхностью перфорированной плиты), соединенным с первичным распределительным трубопроводом. В такой конструкции проблемным является формирование сопел, причем остается риск закупорки таких сопел, к тому же нет релевантных публикаций о мерах предотвращения такой закупорки.

2. Эффективное проектное решение системы теплообменника: процесс синтеза Ф-Т является типичным процессом преобразования типов энергии. С точки зрения преобразования типов энергии, синтетический газ преобразуется в углеводороды, а 15-25% потребляемой реактором энергии преобразуется в теплоту реакции. Таким образом, эффективный теплообмен необходим для обеспечения: 1) эффективного контроля температуры слоя реактора; 2) эффективного теплоотвода; 3) подвода тепла при запуске. Основное требование процесса к конфигурации теплообменника в рамках крупномасштабного реактора суспензионного типа - это получать пользу от динамики жидкостей в пределах реактора, а также возможность эффективного теплоотвода. До настоящего времени не существовало практически осуществимой конструкции системы частей теплообменника в таком реакторе суспензионного типа для синтеза Ф-Т. Например, патент US 6201031 B1 указывает на использование множественных структур U-образной трубы, соединенных последовательно, а патент CN 1233451 C ссылается на трубы, соединенные в спиральную или обводную теплообменную трубную конструкцию. В некоторых патентах также упоминались трудности при размещении таких кожухотрубных конструкций в реакторе, а ненадлежащее размещение теплообменной структуры может привести к ряду проблем. Одной из них может быть неоднородное возмущение поля потока; второй - чрезмерная закупорка в пределах местного объема, которая неблагоприятна для рециркуляции суспензии; третьей - тот факт, что зона для размещения теплообменника ограничена и, таким образом, влияет на эффективность рекуперации тепла реакции. К другим проблемам относится вибрация конструкции, концентрация напряжения и др., но все они не имеют систематического решения.

3. Эффективное отделение продукта жидкого парафина и катализатора: тяжелые продукты синтеза Ф-Т в условиях протекания реакции находятся в жидкой форме, постепенно накапливаются внутри трехфазного реактора суспензионного типа и должны оперативно удаляться из реактора. Поскольку такой тяжелый жидкий парафин обычно сосуществует с катализатором синтеза Ф-Т в суспензионной форме, изначально для выполнения такой операции необходимо постоянное разделение жидкости и твердого. Поскольку величина частиц катализатора, используемого для синтеза Ф-Т, в основном составляет 30-200 микрон (более 90%), в качестве средства разделения (сепарации) жидкости и твердого целесообразно применить фильтрацию. Разделение жидкости и твердого фильтрацией является обычной проблемой инженерно-конструкторского плана. Все виды фильтрационных технологий в качестве стандартных типовых процессов можно найти в стандартных пособиях по химической технологии и публикациях (например, Chemical Engineering, Vol.2, Fourth Edition, Butterworth-Heinemann, Linacre House, Jordan Hill, Oxford ОХ2 8DP, 1991, Handbook of Separation Techniques for Chemical Engineers, Second Edition, McGrew-Hill, 1988). Среди них технология отделения катализатора для трехфазного реактора суспензионного типа (сларри-реактора) использует фильтрационные трубы (свечная конструкция и кожухотрубная конструкция). По сравнению с обычными фильтрами пространство в реакторе естественным образом используется в качестве контейнера повышенного давления для фильтрации под давлением, с пористой поверхностью фильтрационной трубы в качестве поддержки для осадка. Осадок повторно вводят в трехфазный слой для дальнейшего выполнения своей каталитической функции при помощи смывания турбулентным трехфазным потоком и очистки обратным потоком. В опубликованном патенте USP 6462098 B1 принцип процесса фильтрации был протестирован специально для катализатора синтеза Ф-Т и системы реактора. Использованное фильтрационное приспособление имело свечную конструкцию с выпускным трубопроводом, установленным в нижней части, для отвода отделенного тяжелого парафина от реактора, и в то же время может проводиться операция очистки обратным потоком. Например, CN 1233453 C предлагает набор автоматического фильтрационного оборудования, где кожухотрубная конструкция оборудована отводной трубой, в которой верхняя часть предназначена для обратной продувки, а нижняя - для отвода фильтрата. Такое фильтрационное оборудование можно установить в пять слоев. В этих технических материалах не были упомянуты конструкционные способы оптимизации сборки реактора, чтобы удовлетворить следующие требования процесса синтеза: 1) влияние схемы фильтрации на динамику жидкостей и, более того, влияние на условия фильтрации, 2) возмущение поля потока фильтрующими устройствами и выведенным из устройства выпускным трубопроводом, из-за чего в фильтрующей среде фильтрующего устройства могут возникать крупные пузыри, и каким образом можно устранить спровоцированную этим проблему, 3) конструкция фильтрующих модулей, и каким образом осуществить равномерное распределение динамики жидкости для каждого фильтрующего элемента в рамках фильтра, 4) как бесшовно собрать внутренний аппарат реактора для отделения фильтрацией и аппарат для теплообмена и не подвергать катализатор воздействию чрезмерных температур, что может вызвать деактивацию всего слоя катализатора реакции, особенно в осадке, поскольку способность теплоотвода в зоне фильтрации достаточно слаба.

4. Лучшее смешивание жидкости и твердого в трехфазном реакторе: для реактора синтеза Ф-Т, поскольку не существует полной схемы конструкции внутренних частей, таких как теплообменники, устройство для разделения фильтрацией в пространстве всего реактора; опубликованы различные способы усиления динамики жидкостей. К тому же, вдоль оси всего реактора, внутренние части установлены по секциям, надлежащее размещение которых может усилить показатели динамики жидкостей, например, распределение по размеру пузырьков может быть более выгодным для эффективного протекания реакции синтеза, а также показатели радиального распределения динамики жидкости вдоль реактора по сечению могут быть улучшены. Тем не менее, существование таких внутренних частей приводит к появлению многих сложных структурных факторов для распределения поля потока по продольной оси реактора. Поле потока основной части корпуса в секции внутренних частей демонстрирует однородность, а с обоих концов может просматриваться тенденция деградации структуры поля потока, что может способствовать местной рециркуляции внутри трехфазной зоны реакции и влиять на равномерность распределения катализатора по всему слою, а также на эффективность теплообмена и разделения компонентов. В патентах USP 5382748, USPRE 37229 E, USP 6201031 B1 сообщалось, что труба вертикального сброса может улучшить рециркуляцию суспензии вдоль оси реактора, и, таким образом, была полезной для равномерного распределения катализатора вдоль оси реактора. Это также подтверждает верность общих принципов трехфазного реактора с псевдоожиженным слоем катализатора. Эти материалы не рассматривали отношение между общей схемой реакции, конфигурацией трубы вертикального сброса и структурами и, таким образом, не соответствовали основным требованиям оптимизации конструкции.

5. Проблема улавливания выходящего тумана и высокого содержания твердого вещества в конденсатах: в предыдущих изучениях не было подходящей схемы конструкции верхней части реактора, что может привести к чрезмерному уносу жидкости и катализатора в системе реакции и потоке газа и, таким образом, к слишком высокому содержанию твердого вещества в конденсированном тяжелом продукте. Это отрицательно влияет на эффективность технологии отработки продукта и вторичной очистки продукта, особенно при слишком большом количестве пены или переливе жидкости, для чего не существует систематичного решения проблем уноса в плане конструкции. US P 6265452 B1 представляет схему решения уноса твердого вещества и удаления части конденсатов путем установки деталей, сходных с дистилляционными тарелками, внутри газовой фазы в верхней части реактора. Это вносит сложность в конструкцию реактора, но не было доказано, могут ли такие тарелки нормально работать в условиях уноса твердого вещества, особенно в случае неисправности затвора сливного отверстия по причине унесенных твердых веществ, случайного перелива жидкости (когда система претерпевает внезапный перепад давления более чем на 0,1 МПа). Последствия будут очень серьезными.

Данное изобретение приняло во внимание динамику жидкостей трехфазного реактора суспензионного типа и характеристики катализатора синтеза Ф-Т. Турбулентные условия эксплуатации представлены с приемлемой высотой более 30 м и внутренним диаметром реактора более 0.28 м для обеспечения промышленной эксплуатации Ф-Т сларри-реактора. В то же время технические вопросы, такие как разделение жидкости и твердого, теплообмен и регулировка температуры реактора, распределение газа и эффективное туманоулавливание для контроля уноса тумана с газовым потоком, были приняты во внимание для достижения оптимальной компоновки реактора и необходимого вспомогательного оборудования; таким образом, был изобретен трехфазный реактор суспензионного типа для синтеза Ф-Т и его соответствующее вспомогательное оборудование.

Данное изобретение имеет следующие характеристики: 1) принятие высокотурбулентных условий эксплуатации, благодаря чему сларри-реактор синтеза Ф-Т преодолевает ограничения относительно возможности обработки газа и, следовательно, повышает его производительность. Такое открытие основано на использовании катализатора специально для данного изобретения (см. Китайские патенты; CN 1128667 C, CN 1159098 C, CN 1245255 C, CN 1260007 C, CN 1199730 C, CN 1270822 C и последующие улучшения катализатора синтеза Ф-Т, основанные на этих патентах). Отличная способность катализатора к преобразованию гарантирует максимальную способность обработки газа (90-96% преобразования синтетического газа в рециркуляционной петле синтеза). Весовая концентрация катализатора в суспензии/осадке составляет не более 35% (10-25% для вышеуказанного катализатора), что определяет основные ограничивающие условия в определении диаметра реактора и масштаба производства; 2) простая конструкция впускного газораспределителя с его вспомогательной системой, который осуществляет распределение газа, эффективное псевдоожижение суспензии, предотвращая закупорку распределителя в любой ситуации; 3) гибкая система регулировки теплообмена и температуры, обеспечивающая полное и эффективное протекание реакции синтеза Ф-Т внутри сларри-реактора; 4) высокоэффективная система сепарации жидкости и твердого, которая объединяет общую конструкцию реактора, интегрирует реакцию в основном корпусе, достигая эффективного разделения жидкости и твердого, а также поддерживая поле потока в высокотурбулентной форме. Отфильтрованный тяжелый продукт реакции Ф-Т имеет содержание твердого менее 100 ppm, как правило - менее 5 ppm, причем катализатор в фильтрате остается в состоянии высокой активности, может быть отмыт и возвращен в трехфазный слой для дальнейшего выполнения каталитической функции; 5) улучшенное распределение катализатора и эффективные меры туманоотделения в конструкции трехфазного реактора суспензионного типа для синтеза Ф-Т. Благодаря таким характеристикам реактор Ф-Т в настоящем изобретении может осуществлять различные функции синтеза Ф-Т при условии упрощенной конструкции и эксплуатации и, в то же время, при снижении затрат на производство и эксплуатацию реактора.

Трехфазный реактор суспензионного типа (или «сларри-реактор») для синтеза Ф-Т (синтез Фишера-Тропша, или Ф-Т синтез) и его вспомогательные системы были строго оптимизированы в аспектах протекания процесса и инженерно-технической разработки. Проводилось систематическое тестирование конструкции на экспериментальном оборудовании в масштабах завода и крупномасштабное испытание при низких температурах. В сочетании с компьютерным исследованием динамики жидкостей (КДЖ) была создана полная схема реактора и его вспомогательных систем, благодаря оптимизированной конфигурации которых решается поставленная задача длительной эксплуатации.

Краткое изложение сущности изобретения

Целью данного исследование является создать систему реактора для крупномасштабного процесса синтеза Ф-Т, а также метода Ф-Т синтеза в таком реакторе.

Система реактора в данном изобретении включает трехфазный реактор (газ-жидкость-твердое) суспензионного типа и его вспомогательную систему для синтеза Ф-Т. Это тип реактора для осуществления в рамках синтеза Ф-Т реакции синтетического газа (СО+Н2), которая позволяет синтезировать топливо Ф-Т в низкотемпературном сларри-процессе или в высокотемпературном сларри-процессе в присутствии катализатора. Реактор в основном состоит из: 1) основного вертикального цилиндрического корпуса реактора высотой в 25-45 метров; 2) газораспределителя прямого ввода или в виде перфорированной плиты, расположенного у днища реактора; 3) первичного теплообменника, расположенного в нижней части реакционной зоны, установленного по желанию вторичного теплообменника, пересекающего трехфазную реакционную зону и верхнюю часть газовой фазы, и дополнительного теплообменника, расположенного над зоной сепарации; 4) множественных установок сепаратора твердого катализатора - жидких тяжелых продуктов; 5) одной или более групп направляющих труб для улучшения распределения потока катализатора вдоль оси реактора; 6) устройства для туманоотделения, расположенного в верхней части реактора; и 7) вспомогательных систем для вышеуказанного оборудования, включая дополнительную систему на днище реактора для обработки осаждаенной суспензии, устанавливаемую по желанию систему туманоотделения предварительной конденсацией, расположенную в верхней части выпускного отверстия реактора.

Основной корпус реактора имеет форму цилиндра, а размер его определяется ограничивающими условиями, такими как проектные масштабы производства, характеристики катализатора и технологии эксплуатационного процесса. Внутренний диаметр такого цилиндра в основном определяется заданным масштабом производства и расходом газа в условиях разработанного процесса. К основным ограничивающим условиям относятся следующие: а) условие пузырькового турбулентного перемешивания газа-жидкости-твердого с реакционным газом, проходящим через суспензионный слой газ-жидкость-твердое, приводящее к созданию транспортирующей среды газ-жидкости-твердого с усиленной массопередачей и теплопередачей между газом-жидкостью-твердым во время реакции Ф-Т, что, в общем, устанавливает поверхностную скорость газа на показателе не выше 0.20 м/с; б) увеличение скорости газа способствует повышению полезной нагрузки реактора; в) производительность реактора должна также отвечать максимальной теплопередаче; увеличение теплоты реакции с повышением производительности способствуют увеличению зоны теплопередачи внутри реактора и, таким образом, повышают сложность внутренней конструкции реактора или понижают давление пара; г) при эффективно усиленных условиях эксплуатации верхний предел скорости газа, подаваемого в реактор, устанавливают таким образом, чтобы не было чрезмерного уноса жидкости-твердого в выпускном отверстии реактора. Для данного изобретения необходима поверхностная скорость газа Uin менее 0.50 м/с; д) слишком высокая скорость газа и слишком плотное размещение внутренних частей, особенно теплообменных труб, повышают физическое истирание катализатора. С учетом вышеуказанных ограничивающих условий поверхностная скорость газа (Uin) реактора для крупномасштабного синтеза Ф-Т в основном колеблется в пределах 0.3-0.5 м/с. Внутренний диаметр цилиндрического корпуса реактора можно вычислить по следующей формуле:

где Din - внутренний диаметр корпуса реактора (м), G° - поверхностный объемный расход газа (м3/с) у днища реактора при данных температуре и давлении реакции, обычно устанавливаемых в зависимости от проектной мощности одного реактора; Uin - поверхностная скорость входящего газа (м/с), As - площадь, занимаемая внутренними частями, например теплообменником реактора, в сечении реактора (м2); π=3.1415926.

Корпус трехфазного реактора суспензионного типа для синтеза Ф-Т имеет высоту цилиндра 25-45 м по вертикали, предпочтительно 28-40 м, допустимая максимальная поверхностная скорость газа - 0.50 м/с (установлена в нижнем поперечном сечении реактора), оптимальная поверхностная скорость газа составляет 0.35-0.45 м/с. Допустимый внутренний диаметр реактора составляет 2-15 м, предпочтительно внутренний диаметр должен быть 4-12 м.

Высота реактора, максимальная поверхностная скорость газа и внутренний диаметр трехфазного реактора суспензионного типа можно определить по способности катализатора синтеза Ф-Т к преобразованию и по внутренней динамике жидкостей реактора. Эти три параметра связаны между собой. В предпочтительных условиях и масштабах производительность реактора, основанного на С3 + углеводородах, составляет 16-25 т/ч при внутреннем диаметре 5 м, 45-70 т/ч при внутреннем диаметре 8 м, 70-100 т/ч при внутреннем диаметре 10 м, 90-140 т/ч при внутреннем диаметре 12 м.

Газораспределитель находится у днища реактора. Возможны две конструкции: прямого ввода и распределения через перфорированную плиту.

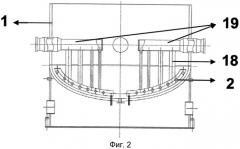

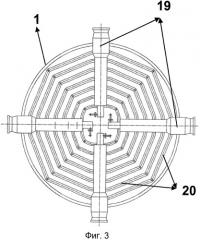

Газораспределитель прямого ввода расположен на поверхности днища корпуса реактора, состоит из множественных групп кольцевых структур, в которых направленная вниз сторона находится на расстоянии 10-200 мм от внутренней поверхности днища основного корпуса реактора. Предпочтительно, чтобы направленная вниз сторона газораспределительного компонента газораспределителя находилась на расстоянии 10-200 мм от внутренней поверхности днища корпуса, предпочтительно - на расстоянии 30-150 мм. Каждая кольцевая структура газораспределителя оснащена трубчатыми элементами с направленными вниз выпускными отверстиями диаметром в пределах 1.0-8.0 мм, предпочтительно - 1.5-5 мм. Такое выпускное отверстие может продуть внутреннюю поверхность днища реактора со скоростью газа 20-100 м/с; предпочтительно, чтобы диаметр боковых направленных вниз отверстий для распределения газа составлял 1.5-5 мм, что позволит продувать внутреннюю поверхность днища реактора при 30-90 м/с. В то же время кольцеобразные пластины для направления потока установлены между компонентами кольцевой структуры, которые соединены с внутренней поверхностью корпуса и идут параллельно оси реактора. Высота пластины составляет 10-300 мм для направления последнего потока газа вертикально вверх. В круговой или разделенной на секции зоне все упомянутые компоненты объединены и соединены с трубой подачи газа в этой зоне через несколько трубопроводов для формирования группы газораспределителей.

Далее, трехфазный реактор (газ-жидкость-твердое) суспензионного типа может включать от 1 до 8 групп газораспределителей, которые сформированы в газораспределительный аппарат, равномерно рассредоточенный по всему днищу реактора. Все компоненты объединены в круговой или секционированной зоне и соединены с трубой подачи газа, ведущей к реактору через множество труб, при этом все они образуют группу газораспределителя. Таким же образом 1-8 групп газораспределителей образуют газораспределительный аппарат, размещенный по всему днищу реактора, газовый впускной трубопровод реактора равномерно разделен на 1-8 трасс для ввода газа в такие газораспределительные компоненты. Нижний конец газораспределителя выведен к малому резервуару, находящемуся за пределами реактора, который используется для продувки поступающих в распределитель частиц жидкости и катализатора, а также для предотвращения закупорки газораспределителя.

Газораспределитель в виде перфорированной плиты имеет следующие характеристики: перфорированная плита установлена как раз над сварным швом, отделяющим нижнюю часть цилиндрического корпуса тела реактора для отделения свободного пространства на днище реактора. Выпускные трубчатые элементы газораспределителя находятся на верхней стороне перфорированной плиты и тесно связаны с перфорированными плитами через направленную вниз промежуточную трубу, потом сообщаются со свободным пространством через перфорированную плиту, впускные газовые трубопроводы, входящие в свободное пространство, направлены вниз к внутренней поверхности днища. Частицы жидкости и катализатора проникают в распределитель в виде перфорированной плиты, прямо входят в свободное пространство под ним и переносятся наружу реактора по соединительной трубе, находящейся на днище корпуса реактора, так что при любых обстоятельствах исключена возможность закупорки.

Как было указано ранее, для других технологий реактора все еще актуальна проблема обратного потока и накопления шлама в распределителе. В настоящем изобретении были приняты некоторые технические решения для очистки накопленного шлама и предотвращения закупорки распределителя при любых обстоятельствах.

Для предотвращения обратного потока шлама в реактор и его накопления в распределителе (например, проблема осаждения шлама) в настоящем изобретении применяется процесс очистки осажденного шлама и предотвращения закупорки распределителя при любых обстоятельствах. В дополнение к газораспределителю на днище реактора установлена вспомогательная система для удаления осажденного шлама. Такая система соединяет самую нижнюю точку газораспределителя с большим объемом, где установлен указатель уровня жидкости, и откуда можно эффективно выводить осажденный шлам. Такой более крупный объем может также находится снаружи реактора.

Такая вспомогательная система для удаления осажденного шлама, установленная на реакторе, состоит из: соединительной трубы, находящейся в самой нижней части распределительного патруба в сборе, выходящей из реактора и соединенной с резервуаром приема жидкости, оборудованным системой контроля уровня жидкости; или днище корпуса используется в качестве приемного резервуара жидкости и оборудовано установкой, определяющей уровень накопления жидкости и системой контроля, так что накопленная жидкость может сливаться при помощи автоматического контроля или системы ручного управления.

Для разных типов реакторов, например с газораспределителем для прямого ввода и в виде перфорированной плиты, устройство для накопления суспензии можно выбрать по желанию из вышеперечисленных типов.

Внутренние компоненты теплообмена для реактора Ф-Т представлены одностадийным и двухстадийным первичным теплообменником. Теплообменник главным образом сконструирован в соответствии с теплотой реакции и условиями работы реактора при протекании реакции синтеза Ф-Т внутри реактора. Принудительная циркуляция кипящей воды под давлением (производственный пар) используется в качестве среды для теплообмена. Тепло реакции непрямо отводится из суспензионного слоя газ-жидкость-твердое реактора. При использовании одностадийного первичного теплообменника зона реакции в основном ограничена распределенным районом теплообменника, а также можно использовать дополнительный теплообменный аппарат для регулировки температуры участка, где находится устройство для фильтрации жидкость-твердое. Таким образом, в качестве альтернативы можно дополнительно установить теплообменный аппарат для сепарации газа-жидкости (твердого), который бы пересекал границу между суспензионным слоем и верхним участком газовой фазы.

Что касается теплообменных компонентов, изначально необходимо рассмотреть основные режимы процесса для проектирования теплообмена, включая технологические требования к зоне теплообмена, скорость потока (двухфазного) внутри теплообменной трубы, давление внутри теплообменной трубы (давление и температура насыщенного пара), температуру слоя реактора, процент реакторного пространства, занимаемого теплообменниками и т.д.

Трехфазный реактор (газ-жидкость-твердое) суспензионного типа может быть оборудован одностадийным первичным теплообменником или двухстадийным первичным теплообменником. Пи использовании двухстадийных первичных теплообменников верхний первичный теплообменник расположен над зоной сепарации жидкого парафина-катализатора. Нижний конец первичного теплообменника в нижней части реактора размещен на расстоянии 0.1-3 м, предпочтительно - 0.3-2.5 м, над газораспределителем.

При использовании двухстадийных первичных теплообменников верхний теплообменник расположен над зоной сепарации жидкого парафина-катализатора. Теплообменные компоненты могут быть установлены на относительно большом расстоянии между аппаратами разделения фильтрацией. Для конструкции двухстадийного первичного теплообменника это можно взять во внимание вместе с верхним теплообменником. При использовании одностадийного первичного теплообменника в качестве вспомогательного теплообменника можно установить несколько групп малых теплообменных модулей для регулирования температуры зоны фильтрации.

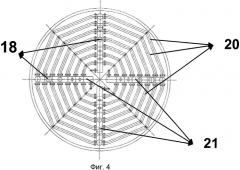

В трехфазном реакторе (газ-жидкость-твердое) суспензионного типа для теплообменника могут быть использованы стандартные теплообменные компоненты, например теплообменные компоненты в виде U-образных труб или типа труба в трубе (с нисходящим потоком внутри и межстенное пространство как одна восходящая труба).

Опираясь на опыт в этой области, для осуществления такого крупномасштабного теплообмена в реакторе необходимо использовать многочисленные группы теплообменных модулей, которые состоят из нескольких групп теплообменных компонентов, при посредстве группы коллекторных труб, оснащенных поддерживающими компонентами, который расположены на обоих концах коллекторных труб и закреплены на поддерживающих компонентах стенки реактора, что образует навесную конструкцию для конструкционного предотвращения проблемы накопления напряжений. Одностадийный теплообменник формируется при помощи многочисленных групп теплообменных модулей. Горячая вода и пар используют в качестве теплоносителя для отвода тепла реакции. Тепло реакции можно рекуперировать благодаря эффективной конструкции теплообменника в данном изобретении.

Кроме того, трехфазный реактор (газ-жидкость-твердое) суспензионного типа включает устройство разделения (сепарации) жидкости-твердого фильтрацией для разделения твердого катализатора и жидкого тяжелого парафина и удаления продукта тяжелого парафина. Такое устройство сепарации жидкости-твердого фильтрацией используют для разделения твердого катализатора и жидкого тяжелого парафина и удаления тяжелого парафина. Устройство для разделения фильтрацией расположено вертикально в средней верхней части реактора. Когда установлен лишь один первичный теплообменник, устройство для разделения фильтрацией находится над этим первичным теплообменником, когда установлены два первичных теплообменника, устройство для разделения фильтрацией располагается между двумя первичными теплообменниками.

Каждая группа устройства для разделения фильтрацией состоит из множества фильтрующих элементов, которые должны состоять из 12-60 фильтрационных труб; оба конца каждой фильтрационной трубы соединены с патрубом в сборе и выведены из реактора через промежуточную подающую трубу, руководствуясь принципом равномерного распределения текучей среды. Нижний конец подающей трубы соединен с наружным спускным отверстием для парафина и системой стабилизации давления, чтобы удалять жидкий отфильтрованный парафин, а верхний конец подающей трубы соединен с системой очистки для оперативно