Устройство и способ для сбора отработавшей воды из промывки газотурбинного двигателя

Иллюстрации

Показать всеПредложено устройство для сбора отработавшей воды из операций промывки, выполняемых над турбинными двигателями летательного аппарата. Устройство содержит рамную конструкцию. В рамной конструкции, шарнирно установлен опорный рычаг. Рычаг исполнительного механизма выполнен с возможностью подъема и опускания опорного рычага между от, по существу, горизонтального транспортного положения до рабочего положения, образующего угол в диапазоне более чем от 0° до 90° или меньше по отношению к горизонтали. Устройство отделения жидкости шарнирно прикреплено к опорному рычагу с тем, чтобы быть подвижным как вокруг горизонтальной оси, так и вокруг вертикальной оси. Раскрывается также способ, реализуемый данным устройством. 2 н. и 11 з.п. ф-лы, 19 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие в целом относится к области промывки двигателей летательных аппаратов, в частности, с использованием промывочных жидкостей, таких как вода и моющее средство, или только вода, а более точно, к системе и устройствам для сбора отработавшей воды из операций промывки двигателя, и передвижному устройству, содержащему такую систему.

УРОВЕНЬ ТЕХНИКИ

Газотурбинный двигатель, установленный в качестве двигателя летательного аппарата, содержит компрессор для сжатия окружающего воздуха, камеру сгорания для сжигания топлива вместе со сжатым воздухом и турбину для приведения в действие компрессора. Расширяющиеся газообразные продукты сгорания приводят в движение турбину и, к тому же, имеют следствием силу тяги, используемую для продвижения летательного аппарата.

Воздушно-реактивные двигатели, такие как реактивные двигатели, потребляют большие количества воздуха. Воздух содержит инородные частицы в виде аэрозолей или более крупные частицы, которые в таком случае проникают в двигатель с воздушным потоком. Большинство частиц могут придерживаться газового тракта через двигатель и выходить с выхлопными газами. Однако имеются частицы обладающие свойствами, которые вызывают прилипание к компонентам в газовом тракте двигателя, таким образом, изменяя аэродинамические свойства двигателя, точнее, снижая технические параметры двигателя. Типичные загрязняющие вещества, обнаруживаемые в авиационной среде, например, могут включать в себя пыльцу, насекомых, выхлоп двигателя, протекающее машинное масло, углеводороды, происходящие от промышленной деятельности, соль, появляющуюся вблизи моря, химикаты, возникающие от борьбы с обледенением летательного аппарата, и материал грунта аэропорта, такой как пыль.

Загрязняющие вещества, прилипающие к компонентам в газовом тракте двигателя, вызывают загрязнение двигателя. Одним из следствий загрязнения газового тракта является менее эффективная работа двигателя. За снижением эффективности следует то, что двигатель является менее экономичным для работы и имеет более высокие выбросы. Загрязнение типично может иметь следствием большее количество сжигаемого топлива для достижения такой же силы тяги, как для чистого двигателя. Кроме того, экологический недостаток из-за большего расхода топлива приходит в виде повышенных выбросов углекислого газа. В дополнение, большее количество сжигаемого топлива имеет следствием более высокие температуры в камере сгорания двигателя. За этим следует подвергание воздействию высокой температуры компонентов горячего тракта двигателя. Подвергание воздействиям более высокой температуры типично может сокращать срок службы двигателя. Более высокая температура горения может иметь следствием повышенное образование NOx, который является еще одним экологическим недостатком. Подводя итог вышесказанному, владелец загрязненного двигателя страдает от пониженного срока службы двигателя, неутешительной экономики работы и более высоких выбросов. Владельцы авиакомпаний, поэтому, имеют мощный стимул сохранять двигатель чистым.

Было обнаружено, что рациональный способ для борьбы с загрязнением состоит в том, чтобы промывать двигатель. Промывание может достигаться направлением струи воды из шланга на впуск двигателя. Однако этот способ имеет ограниченный благоприятный исход вследствие простой природы процесса. Альтернативный способ включает в себя нагнетание промывочной жидкости через патрубок со специальными соплами, направленными на торец впуска. Патрубок может временно устанавливаться на обтекателе двигателя или на игле вала двигателя во время операции промывки. Одновременно с распылением промывочной жидкости на впуск двигателя вал двигателя может поворачиваться кривошипной передачей посредством использования своего стартера. Вращение вала улучшает результат промывки посредством механических движений. Вращение вала предоставляет промывочной жидкости возможность перемещаться по большей площади поверхности, а также улучшает проникновение жидкости во внутреннюю часть двигателя. Способ доказан успешным на большинстве типов газотурбинных реактивных двигателей, таких как турбореактивные двигатели, турбовинтовой двигатель, турбовальный и смешанные или несмешанные турбовентиляторные двигатели.

Надлежащая операция промывки газотурбинного двигателя может подтверждаться наблюдением, что промывочная жидкость выходит из двигателя на выпуске двигателя. На выпуске двигателя промывочная жидкость стала отработавшей жидкостью. Отработавшая жидкость может покидать выпуск двигателя в качестве потока жидкости, разливающегося на землю. В качестве альтернативы, отработавшая жидкость может переноситься воздушным потоком в качестве мелких капель, где воздушный поток является результатом вращения вала двигателя. Эта несомая воздухом жидкость может переноситься на значительное расстояние до попадания на землю. Из реальных операций промывки показано, что отработавшая жидкость будет разбрасываться по большой площади поверхности, типично, большей чем 20 метров ниже по потоку от выпуска двигателя. Разбрасывать отработавшую жидкость по земле нежелательно.

Отработавшая жидкость, выходящая из двигателя при промывке, может включать в себя промывочную жидкость, проникающую в двигатель вместе с высвобожденным загрязняющим веществом, сухими остатками горения, материалом покрытия компрессора и турбины, и продуктами масел и жиров. Эта отработавшая жидкость может быть опасной. Например, анализ воды, собранной из операций промывки действующего турбинного двигателя, показал содержание кадмия. Кадмий происходит из покрывающего лопатки компрессора материала, высвобожденного во время операции промывки. Кадмий экологически требует очень деликатного обращения и ему не может быть позволено сбрасываться в отработанную технологическую воду. Эта отработавшая жидкость должна была бы подвергаться обработке для отделения опасных компонентов перед сбросом в канализационный коллектор.

Газотурбинные двигатели летательных аппаратов могут быть разных типов, такими как турбореактивные двигатели, турбовинтовой двигатель, турбовальный и смешанные или несмешанные турбовентиляторные двигатели. Эти двигатели покрывают большой диапазон эффективности и могут содержать разные детали конструкции от разных производителей. Типы летательных аппаратов для определенного обслуживания могут предлагаться от разных производителей летательных аппаратов, таким образом, конструкция летательного аппарата и его двигателей может меняться. Кроме того, производитель летательного аппарата может предлагать разные варианты выбора двигателя для одного и того же типа летательного аппарата. Большая комбинационная возможность двигателей по типам летательных аппаратов и от разных производителей летательных аппаратов имеет следствием проблему в конструировании системы для сбора и обработки отработавшей промывочной жидкости, которая, как правило, применима к большинству крылатых летательных аппаратов.

Сбор отработавшей воды от промывки двигателя может достигаться подвешиванием брезентовых сборников под гондолой двигателя. Однако, любая операция, имеющая следствием компонент или материал, прицепляемые к двигателю, имеет тот недостаток, что она может быть причиной повреждения двигателя.

Таким образом, желательно предложить улучшенный способ и устройство для сбора и обработки отработавшей жидкости, выходящей из двигателя при операции промывки двигателя, для многочисленных типов летательных аппаратов, в том числе, имеющих выхлоп, расположенный в труднодоступных местах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления предложено устройство для сбора отработавшей воды из операций промывки, выполняемых над турбинными двигателями летательных аппаратов.

В еще одном варианте осуществления предложен способ для сбора жидкости, вытекающей из выхлопа турбинного двигателя летательного аппарата во время операции промывки, где выхлоп расположен на летательном аппарате, в месте, которое не является легко доступным.

Дополнительный объем применимости настоящего раскрытия станет очевидным из подробного описания, приведенного в дальнейшем, и прилагаемых чертежей, которые приведены только в качестве примера и, таким образом, не должны считаться ограничивающими.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления далее будут описаны более подробно со ссылкой на прилагаемые чертежи, на которых:

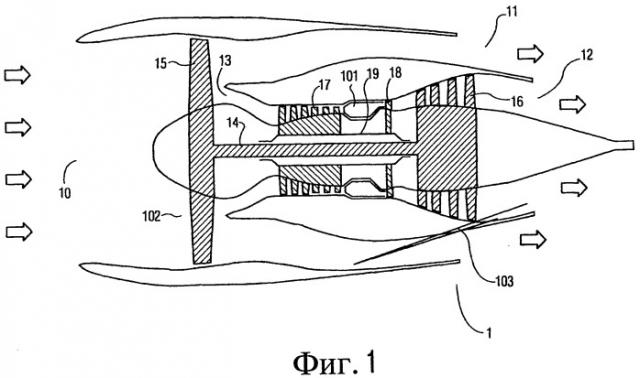

фиг. 1 - изображение в поперечном разрезе несмешанного турбовинтового газотурбинного двигателя;

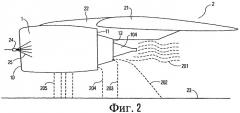

фиг. 2 иллюстрирует выход отработавшей жидкости из несмешанного турбовинтового двигателя во время его промывки;

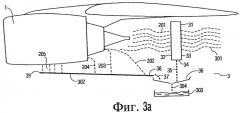

фиг. 3a иллюстрирует устройство сбора отработавшей жидкости;

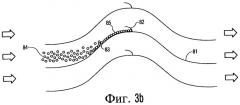

фиг. 3b - схематическая иллюстрации принципа работы каплеотделителя;

фиг. 4 иллюстрирует один из вариантов осуществления системы согласно настоящему раскрытию;

фиг. 5a-c иллюстрируют конструкцию рамки отделителя жидкости;

фиг. 6 иллюстрирует механизм для наклона рамки отделителя жидкости;

фиг. 7a-b дает подробности механизма для перемещения рамки отделителя жидкости в боковом направлении;

фиг. 8 иллюстрирует устройство согласно раскрытию при использовании во время промывки турбины вертолета, имеющего нижний выхлоп;

фиг. 9 иллюстрирует устройство согласно раскрытию при использовании во время промывки турбины вертолета, имеющего боковой выхлоп;

фиг. 10 иллюстрирует устройство согласно раскрытию при использовании во время промывки турбины турбовинтового летательного аппарата, имеющего выхлоп, обращенный книзу;

фиг. 11 иллюстрирует разные режимы работы устройств согласно раскрытию; и

фиг. 12 иллюстрирует блок-схему последовательности операций способа сбора жидкости, происходящей из выхлопа турбинного двигателя летательного аппарата во время операции промывки, согласно варианту осуществления.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Раскрытые устройство и способ могут использоваться на некоторых типах двигателей, таких как, но не в качестве ограничения, турбовальный, турбовинтовой, турбореактивный и смешанные/несмешанные многовальные трубовентиляторные двигатели, но, в частности, они направлены на использование с вертолетами и летательными аппаратами с приводом от турбовинтового двигателя. Раскрытые устройство и способ также могут использоваться для промывки истребителей.

Фиг. 1 показывает поперечный разрез несмешанного турбовинтового двигателя, который, например, может быть обнаружен на большом пассажирском летательном аппарате. Двигатель 1 включает в себя секцию 102 вентилятора и секцию 103 центрального двигателя. Потоки воздуха указаны стрелками. Двигатель 1 включает в себя впуск 10, с которого воздух проникает в двигатель 1. Поток воздуха приводится в движение вентилятором 15. Часть приточного воздуха выходит на выпуске 11 двигателя. Оставшаяся часть приточного воздуха проникает в секцию 103 внутреннего контура двигателя на впуске 13. Воздух в секцию 103 внутреннего контура двигателя сжимается компрессором 17. Сжатый воздух вместе с топливом (не показано) сжигается в камере 101 сгорания, давая в результате сжатые горячие газообразные продукты сгорания. Сжатые горячие газообразные продукты сгорания расширяются в направлении выпуска 12 внутреннего контура двигателя. Расширение выполняется в две стадии. На первой стадии газообразные продукты сгорания расширяются до промежуточного давления наряду с приведением в действие турбины 18. На второй стадии газообразные продукты сгорания расширяются до давления окружающей среды наряду с приведением в действие турбины 16. Турбина 16 приводит в движение вентилятор 15 через вал 14. Турбина 18 приводит в действие компрессор 17 через вторичный вал 19, где вторичный вал 19 выполнен в виде коаксиального вала 14.

Фиг. 2 иллюстрирует двигатель 1, описанный на фиг. 1, во время операции промывки двигателя. Подобные детали показаны такими же ссылочными позициями, как на фиг. 1. Фиг. 2 предоставляет вид сбоку двигателя 1. Двигатель 1 является «двигателем под крылом», установленным под крылом 21 с опорой 22, где крыло 21 является частью летательного аппарата 2. Патрубок (не показан) для впрыскивания промывочной жидкости может устанавливаться на впуске 10 двигателя 1. Патрубок может быть сконфигурирован для удерживания множества сопел 24 в положении выше по потоку от вентилятора двигателя 1. Промывочный насосный агрегат (не показан) может быть сконфигурирован для нагнетания промывочной жидкости через сопла 24, тем самым формируя струи 25, направленные на вентилятор и воздухоприемники внутреннего контура двигателя 1. Жидкость очищает газовые тракты вентилятора и внутреннего контура двигателя. Для улучшения очищающего действия валы двигателя могут проворачиваться кривошипной передачей посредством использования стартера двигателя. Проворачивание кривошипной передачей валов дает жидкости возможность перемещаться внутри двигателя, чтобы достигать улучшенного очищающего действия. Вращение валов имеет следствием воздушный поток, несущий жидкость по направлению к выпуску двигателя, поэтому жидкость будет выходить из двигателя в задней части. Жидкость, выходящая из двигателя, является отработавшей жидкостью.

Как показано на фиг. 2, жидкость может выходить из двигателя по меньшей мере пятью разными способами. Первая категория жидкости, поток 201, может выходить из выпуска 12 внутреннего контура двигателя в качестве переносимых по воздуху капелек. Капли, которые составляют поток 201, формируются внутри двигателя движением компрессора и лопаток турбин. Поток 201 включает в себя капли с большим диапазоном размеров, где разные размеры капель имеют разные характеристики. Наименьшие капли, то есть капли, меньшие чем 30 микрон, типично могут быстро испаряться в окружающем воздухе вследствие своего малого размера. Капли, меньшие чем 30 микрон, поэтому не имеют существенного участия в процессе сбора отработавшей воды по причине испарения и потому, что они представляют всего лишь небольшой объем отработавшей жидкости. Наибольшие капли в потоке 201 являются каплями в пределах размера дождевых капель, например 2000 микрон по размеру. Эти капли тяжелы и, вероятно, могут не испаряться, но вместо этого падают на землю под силой тяжести. Капли, большие чем 30 микрон, но меньшие, чем 2000 микрон, вероятно могут переноситься с воздушным потоком и падать под силой тяжести на землю 23 типично вплоть до 20 метров позади выпуска двигателя.

Вторая категория капель, поток 202, может включать в себя нити жидкости и другие большие порции жидкости. Поток 202 типично может быстро падать на землю 23 под силой тяжести. Третья категория жидкости, поток 203, может включать в себя жидкость, сливающуюся в качестве сплошного или почти сплошного потока из выпуска 12 центрального двигателя. Эта жидкость типично сливается вертикально или почти вертикально к земле 23. Четвертая категория жидкости, поток 204, может включать в себя жидкость, сливающуюся из выпуска 11 протока вентилятора. Эта жидкость, в основном, может падать вертикально или почти вертикально к земле 23. Пятая категория жидкости, поток 205, может включать в себя жидкость, падающую или сливающуюся со дна гондолы двигателя. Источником для этой жидкости, например, может быть дренажный клапан камеры сгорания, являющийся открытым.

Фиг. 3a представляет собой вид сбоку двигателя 1 и сбора отработавшей жидкости во время промывки, которые, для целей иллюстрации и без ограничения, имеют тип в примерном варианте осуществления согласно системе, раскрытой в WO 2005/121509, содержание которой включено в материалы настоящей заявки по всей своей полноте. Подобные детали показаны такими же ссылочными позициями, как на фиг. 2. Сборник 3 включает в себя устройство 31 отделения жидкости, корыто 36 и желоб 302. Жидкость, выходящая из двигателя 1 в качестве потока 201 отделяется от несущего воздуха в устройстве 31 отделения жидкости. Жидкость, выходящая из двигателя в качестве потока 202, потока 203, потока 204 и потока 205 собирается желобом 302. Жидкость, вытекающая из устройства 31 отделения жидкости и желоба 302 собирается в корыте 36.

Устройство 31 отделения жидкости имеет впускную сторону 32, направленную навстречу воздушному потоку 201 и выпускную сторону 33, противоположную впускной стороне 32. Поток 201 проникает в устройство 31 отделения жидкости на впускной стороне 32 и выходит из устройства отделения жидкости на выпускной стороне 33. Жидкость захватывается в устройстве 31 отделения жидкости, так что поток 301, по существу, свободен от жидкости после прохождения через устройство 31 отделения жидкости. Устройство 31 отделения жидкости может включать в себя расположенные вертикально отделительные профили (см. фиг. 3b) в рамке. Отделительные профили могут быть сконфигурированы для отклонения воздушного потока. Как результат, кинетическая энергия капель заставляет их ударяться о поверхность профиля. Капли соединяются вместе и образуют жидкостную пленку. Действие силы тяжести на пленку заставляет жидкость стекать в нижнюю часть профиля и выходить из устройства отделения жидкости на стороне 34 в виде потока 35. Поток 35 отработавшей жидкости падает под силой тяжести в корыто 36.

Фиг. 3a показывает желоб 302, установленный под двигателем 1. Желоб 302 сконфигурирован для сбора потоков 202, 203, 204 и 205, как показано на фиг. 3a. Желоб 302 имеет передний край 39 и задний край 38, где передний край 39 расположен вертикально выше, чем задний край 38. Так как передний край 39 выше, чем задний край, желоб 302 наклонен. Наклон желоба 302 предоставляет жидкости в желобе 302 возможность стекать слева направо, как показано на фиг. 3a. Задний край 38 расположен над корытом 36, так что жидкость будет выливаться из желоба 302 в корыто 36 в качестве потока 37. Согласно альтернативному варианту осуществления, желоб 302 может быть встроен в корыто 36 и бак 303, тем самым образуя один единый блок. Потоки 35 и 37, которые падают в корыто 36, затем могут падать под силой тяжести в виде потока 304 в бак 303, расположенный под проемом в корыте 36.

Жидкость, которая выходит из двигателя во время промывки, содержит воду, моющее средство и инородное вещество. Инородное вещество может быть в виде твердой фазы и ионов, растворенных в воде. Вещество, освобождаемое из двигателя в отдельных случаях промывки, зависит от некоторого количества вопросов, таких как, когда промывка проводилась последний раз, среда, в которой работает двигатель, и т. д. Кроме того, отработавшая жидкость может в одном из случаев промывки содержать в себе большое количество сухой фазы, в то время как в другом случае промывки содержать малое количество сухой фазы. Подобным образом, отработавшая жидкость может в одном из случаев промывки содержать в себе большое количество ионов, в то время как в другом случае промывки содержать малое количество ионов. Таким образом, система обработки отработавшей воды желательно является гибкой по своей конструкции, так что в каждом случае может проводиться наиболее надлежащая обработка.

Устройство 31 отделения жидкости, описанное выше со ссылкой на фиг. 3a, включает в себя рамку, окружающую каплеотделительные профили. Фиг. 3b показывает технологию для отделения воздушных капель с использованием отделительных профилей. Направление воздушного потока показано стрелками. Каплеотделительные профили расположены параллельно, предоставляя воздуху возможность протекать через отделитель. Каплеотделительные профили выполнены стоящими вертикально, позволяя жидкости на поверхности профилей находить свой путь вниз под силой тяжести. Фиг. 3b показывает поперечный разрез трех каплеотделительных профилей если смотреть сверху вниз. Каплеотделительные профили 81 имеют форму, как показано на фиг. 3b. Приблизительно посередине расстояния от передней кромки до задней кромки профиля 81 сформирован брызгоуловитель 82 в качестве кармана для сбора жидкости на поверхности профиля 81. Капли 84 переносятся воздушным потоком между каплеотделительными профилями. Внутри отделителя воздух отклоняется в результате геометрии профиля 81. Отклонение потока воздуха является достаточно быстрым, чтобы не позволять каплям 84 следовать за воздухом. Инерция капель 84, в таком случае, предоставляет каплям 84 возможность перемещаться не отклоненными и ударяться о профиль 81 в точке 83. Так как жидкость продолжает накапливаться на поверхности профиля, формируется жидкостная пленка 85, где поперечная сила воздушного потока будет вносить жидкость 85 в брызгоуловитель 82. В брызгоуловителе 82 жидкость будет накапливаться и выливаться под силой тяжести.

На фиг. 4 показана система сбора воды согласно варианту осуществления.

Система сбора воды согласно примерному варианту осуществления является типом передвижного транспортного средства, такого как тележка 40. Тележка 40 имеет рамную конструкцию 41 и снабжена водяным баком 42 для хранения воды, которая была собрана во время операции промывки. Тележка 40 включает в себя поддон 43, который должен располагаться под двигателем, который должен очищаться, с тем, чтобы собирать жидкость, которая выходит из двигателя на выпуске. Вследствие размера двигателя, и так как двигатели отличаются по размеру, предусмотрен скользящий поддон 43 от убранного положения на тележке 40 до полностью выдвинутого положения, в котором поддон 43 выступает из рамной конструкции 41 почти на 3 м. Сам поддон 43, согласно варианту осуществления, имеет размеры 2,5 на 1,5 м (длину/ширину). Соответственно, поддон 43 является съемным с тележки 40 и может размещаться на земле в случаях, где имеющееся в распоряжении пространство под летательным аппаратом слишком мало, чтобы вместить целиком тележку 40.

На тележке 40 также предусмотрен рычаг или штанга 44, который может иметь постоянную длину, как показано на фигуре, или который может быть телескопически раздвижным (не показано). Рычаг 44 может шарнирно присоединяться к рамной конструкции 41 тележки 40 на оси 45 поворота. Рычаг 44, таким образом, может подниматься из, по существу, горизонтального положения в вертикальное положение, например, посредством соединительного рычага 46 с гидравлическим приводом. Конечно, другие средства могут использоваться для перемещения рычага 44, такие как пневматические, механические редукторные системы и тому подобное. Приведение в действие может легко достигаться посредством ножного насоса или, в качестве альтернативы, пригодного электрического насосного средства.

На конце рычага 44 установлено устройство отделения жидкости, которое, для целей иллюстрации и без ограничения, согласно одному из примерных вариантов осуществления, имеет принципы работы, которые были полностью описаны в упомянутом ранее WO 2005/121509. Это описание приведено ниже со ссылкой на фиг. 5a, b и c. В общих чертах, устройство 47 отделения жидкости содержит в целом прямоугольную рамку 50, вмещающую активные компоненты, упомянутые в WO 2005/121509 как отделительные профили, для отделения капель от воздуха, протекающего через двигатель, который подвергается операции очистки.

В конкретном варианте осуществления, показанном на фиг. 5a и b, рамка 50 содержит нижнюю часть 52 рамки (подробно показанную на фиг. 5b), сконфигурированную в качестве полого контейнера для сбора воды, отделенной устройством 47 отделения жидкости, и верхнюю часть 53 рамки. Контейнер снабжен по меньшей мере одним дренажным отверстием 54 для дренажа жидкости из контейнера в средство хранения, надлежащим образом расположенное на передвижной тележке, на которой смонтирована система в целом. В варианте осуществления, проиллюстрированном на фиг. 5b, есть два дренажных отверстия 54, расположенные диаметрально в дне нижней части 52 рамки в ее углах. К дренажным отверстиям 54 присоединены трубки, например гибкие трубки 56, для дренажа жидкости в бак для хранения.

Как показано на фиг. 5c, устройство 47 отделения снабжено воротником или фланцем 55, предпочтительно изготовленным из резины, вдоль частей рамки, на стороне, обращенной к выхлопу двигателя. Воротник 55 надлежащим образом изготовлен из резинового рукава или листовой резины, последнее показано на фиг. 5c, и прикреплен к рамке 50 из условия, чтобы он обеспечивал защиту от удара. Таким образом, когда рамка 50 отделителя жидкости проносится около корпуса летательного аппарата, воротник 55, который предпочтительно может быть эластичным, будет предохранять летательный аппарат от царапания рамкой 50 отделителя 47. Еще одно преимущество включения в состав воротника 55 состоит в том, что он будет по меньшей мере до некоторой степени обеспечивать уплотнение по отношению к летательному аппарату в области, окружающей выхлоп, и образует подобную воронке конструкцию, из условия чтобы жидкость, которая должна собираться более эффективно, проводилась в устройство 47 отделителя.

Как также показано на фиг. 4 и фиг. 5a, устройство 47 отделения жидкости присоединено к рычагу 44 через поперечину 51, проходящую между верхней частью 53 рамки у рамки 50 отделителя и нижней частью 52 рамки отделителя. Поперечина 51 прикреплена к опорному рычагу 44 в точке P1 поворота в или около центра поперечины 51, тем самым предоставляя устройству 47 отделения жидкости возможность поворачиваться/вращаться вокруг горизонтальной оси, то есть оно может наклоняться вперед и назад. Поперечина 51, в свою очередь, прикреплена к устройству 47 отделения жидкости в двух точках P2 и P3 поворота, соответственно, на верхней и нижней частях 53, 52 рамки, соответственно, предоставляя устройству 47 отделения жидкости возможность поворачиваться вокруг вертикальной оси.

Приведение в действие поперечины 51 для перемещения устройства 47 отделения жидкости в различных направлениях может совершаться гидравлическим средством (не показано) или любым другим пригодным средством приведения в действие. Пневматические системы также могли бы использоваться в качестве чисто механических редукторных механизмов с приводом от электродвигателя, упоминая только пару альтернативных вариантов.

В одном из вариантов осуществления манипуляция устройством 47 отделения жидкости в направлении назад и вперед, упоминаемая ссылкой как наклон устройства, достигается тем, что в материалах настоящей заявки упоминаемая как наклоняющее исполнительное устройство. Такое устройство, в целом обозначенное позицией 60, в одном варианте осуществления, показанное на фиг. 6, содержит линейный исполнительный механизм, такой как червячно-реечный привод. Тем самым резьбовой стержень (невидим на фигуре) приводится в действие для вращения внутри наружной трубы 62, посредством кривошипа 64, присоединенного к редукторному механизму (внутри корпуса 65), преобразующего кривошипное движение во вращательное движение резьбового стержня. Внутри наружной трубы 62 имеется внутренняя труба, на нижнем конце которой имеется резьбовая муфта, например, присоединенная сваркой. Резьбовая муфта навинчивается на стержень и, таким образом, внутренняя труба, имеющая диаметр, слегка меньший, чем внутренний диаметр наружной трубы 62, будет проводиться внутри наружной трубы. На верхнем конце внутренней трубы находится приводной рычаг 66, присоединенный к внутренней трубе осью 67 поворота. Таким образом, когда резьбовой стержень вращается, резьбовая муфта на внутренней трубе будет перемещаться по стержню в продольном направлении и, таким образом, рычаг 66 будет толкать или тянуть отделитель 47, в зависимости от направления вращения. Приводная сборка может быть расположена на верхней стороне опорного рычага 44.

Приводной рычаг 66, в свою очередь, присоединен через точку P4 поворота к поперечине 51 на устройстве 47 отделения жидкости, причем точка P4 поворота располагается смещенной от центра поперечины 51, из условия, чтобы, когда стержень выталкивается из трубы 62, устройство 47 отделения жидкости наклонялось вперед, а когда стержень втягивается в трубу 62, устройство 47 отделения жидкости наклонялось назад, при этом устройство в целом поворачивается вокруг точки P1 поворота (также см. фиг. 5a).

Вышеприведенный вариант осуществления является всего лишь примером, и, как упоминалось, он может быть легко заменен другими типами линейных исполнительных механизмов.

Для регулировки положения устройства 47 отделения жидкости в боковых направлениях, то есть его вращения вокруг оси, перпендикулярной оси наклона (соответственно, вправо или влево), может использоваться механизм, показанный на фиг. 7a и b, в целом обозначенный позицией 70.

Таким образом, как показано на фиг. 7a и b, натяжные тросы 72', 72" предусмотрены на боковых частях 73', 73" рамки 50 устройства 47 отделения жидкости. Боковые части 73', 73" соединяются с нижней и верхней частями 52, 53 рамки, соответственно, с тем, чтобы завершать рамку 50.

Тросы 72', 72" проходят в направляющих петлях 74', 74", предусмотренных на опорном рычаге 44 в его верхней части, и полностью вдоль рычага вниз до положения оператора на одном конце тележки 40. Устройство 75 фиксации трением и/или защелкой может быть предусмотрено для закрепления тросов 72', 72" на месте с тем, чтобы фиксировать устройство 47 отделения воды в требуемом положении.

Натяжение правого троса 72" будет заставлять устройство 47 отделения поворачиваться вокруг оси, определенной точками P2 и P3 поворота, из условия чтобы оно поворачивалось вправо, в положение, указанное на фиг. 7b, или наоборот.

Чтобы управлять устройством для позиционирования устройства 47 отделения жидкости, например, на выхлопе вертолета, первый рычаг 44 поднимается приведением в действие подъемного механизма. Когда требуемая высота была достигнута, тележка 40 перемещается в пределах корпуса летательного аппарата в положение поблизости от выхлопа. Затем механизм наклона используется, если необходимо, в соединении с механизмом для бокового позиционирования, чтобы устанавливать устройство 47 отделения жидкости в правильном положении для операции сбора. Таким образом, данная операция, можно сказать, является итерационной процедурой, или, в качестве альтернативы, если несколько перемещений выполняется одновременно, можно сказать, что операции процедуры выполняются одновременно.

Конечно, механизмы, описанные выше, являются только примерными вариантами осуществления, и возможны многие другие типы приводных устройств и/или механизмов. Примерный механизм мог бы быть оснащением устройства типа «джойстик» для электрического управления гидравлическими, пневматическими, механическими или соленоидными исполнительными механизмами, действующими на подвижные компоненты, с тем, чтобы осуществлять требуемое позиционирование отделителя жидкости.

Посредством обеспечения этой возможности очень многофункционального манипулирования, устройство 47 отделения жидкости предпочтительно образует угол с корпусом в 10-60°, а в более общем смысле, 0-90°.

Примеры таких применений предназначены для вертолетов, которые часто имеют боковые выхлопы, расположенные по центру в верхней части корпуса летательного аппарата, или где выхлоп находится под углом, отклоняющемся от перпендикулярного, как показано на фиг. 8 и 9, в качестве вертолетов 800 и 900.

Еще одним примером является транспортный летательный аппарат C-130 Hercules, показанный на фиг. 10 в качестве летательного аппарата 1000. Этот летательный аппарат имеет нижние выхлопы на оборотной стороне крыла, что делает их недоступными с помощью предшествующих систем, упомянутых выше.

На фиг. 11 показаны два разных режима работы системы сбора воды согласно вариантам осуществления, а именно режим транспортировки (фиг. 11a) и режим обслуживания (фиг. 11b-d).

Фиг. 11a представляет режим транспортировки, в котором рычаг 44 был опущен в, по существу, горизонтальное положение, и при этом поддон 43 был убран, чтобы, по существу, полностью лежать на платформе 41 тележки 40. Устройство 47 отделения жидкости было наклонено вниз.

Фиг. 11b показывает режим обслуживания на минимальной или почти минимальной высоте обслуживания, например приблизительно в 1,2 м. Здесь устройство 47 отделения жидкости ориентировано, по существу, вертикально, и поддон 43 был выдвинут, чтобы располагаться под устройством 47 отделения жидкости.

Фиг. 11c представляет обслуживание на минимальной или почти минимальной высоте, но при этом устройство 47 отделения жидкости наклонено, чтобы приспособиться под угловое положение выхлопа.

В заключение, фиг. 11d показывает режим обслуживания при полностью или почти полностью выдвинутой высоте обслуживания приблизительно в 3,7 м, например, посредством подъема рычага 44 как можно или почти как можно больше. В этом режиме, вновь, поддон 43 может быть выдвинут. В некоторых случаях он по-прежнему будет выдвигаться в зависимости от того, как сконфигурирован выпуск двигателя, что может существенно меняться между типами и моделями летательных аппаратов.

Цифры, относящиеся к высоте обслуживания, конечно, являются всего лишь примерными, и можно приспосабливать конструкцию, например, установкой телескопического рычага для задействования больших высот обслуживания.

На фиг. 12 блок-схема последовательности операций способа иллюстрирует способ сбора жидкости, вытекающей из выхлопа турбинного двигателя летательного аппарата во время операции промывки. Выхлоп может быть расположен на турбинном двигателе летательного аппарата в месте, которое не является легкодоступным.

На 1201 предусмотрено устройство отделения жидкости, такое как устройство 47 отделения жидкости, описанное выше. Согласно варианту осуществления, устройство отделения жидкости прикреплено к опорному рычагу и является подвижным в горизонтальном и вертикальном направлениях вокруг соответственных точек поворота. Опорный рычаг присоединен к опорной конструкции и может быть действующим посредством устройства исполнительного механизма, сконфигурированного для подъема и опускания опорного рычага между, по существу, горизонтальным транспортным положением и рабочим положением.

На 1202 опорный рычаг поднимается из транспортного положения до уровня, на котором расположен двигатель, подвергаемый очистке. На 1203 устройство отделения жидкости перемещается в горизонтальном и/или вертикальном направлениях. Операции подъема и перемещения на 1202 и 1203, соответственно, реализуются для размещения устройства отделения жидкости перед выхлопом двигателя. Более того, операции подъема и перемещения на 1202 и 1203, соответственно, могут выполняться итерационно и/или одновременно.

На 1204 жидкость собирается во время операции промывки с надлежащим образом размещенным устройством отделения жидкости.

Вышеизложенные примеры приведены только для цели пояснения и никоим образом не должны интерпретироваться в качестве ограничивающих. Несмотря на то, что показана ссылка на различные варианты осуществления, словесные выражения, используемые в материалах настоящей заявки, скорее являются словесными выражениями описания и иллюстрации, нежели словесными выражениями ограничения. Кроме того, хотя показаны ссылки на конкретные средства, материалы и варианты осуществления, подробности, раскрытые в материалах настоящей заявки, не являются ограничениями. Скорее, варианты осуществления распространяются на все функционально эквивалентные конструкции, способы и применения, такие, которые находятся в пределах объема прилагаемой формулы изобретения.

1. Устройство для сбора отработавшей воды из операций промывки, выполняемых над турбинными двигателями летательного аппарата, содержащее рамную конструкцию; опорный рычаг, шарнирно присоединенный к рамной конструкции; устройство исполнительного механизма, сконфигурированное для подъема и опускания опорного рычага между от по существу горизонтального транспортного положения до рабочего положения, образующего угол в диапазоне от упомянутого транспортного положения до упомянутого рабочего положения между 0° и 90° по отношению к горизонтали; и устройство отделения жидкости, приспособленное, чтобы располагаться в выхлопе турбинного двигателя летательного аппарата, при этом устройство отделения жидкости шарнирно прикреплено к опорному рычагу, с тем, чтобы быть подвижным как