Профиль поверхности железнодорожного колеса

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту и может быть использовано при изготовлении и переточке колес электропоезда Velaro RUS («Сапсан») или колес аналогичного электропоезда. Профиль поверхности железнодорожного колеса включает сопряженные между собой профиль поверхности гребня и поверхности катания и выполнен в виде линии, состоящей из гладко сопряженных отрезков прямых и дуг окружностей. Профиль выполнен для железнодорожного колеса шириной 135 мм, имеющего угол наклона рабочей поверхности гребня 70°. Заявленный профиль включает в себя профиль внутренней поверхности гребня, который содержит вертикальный отрезок, последовательно сопряженный с дугой R1=20,5 мм, затем с дугой R2=12 мм, образующей вершину гребня, затем расположена рабочая поверхность гребня, образованная дугой R3=21,5 мм, сопряженная с наклонным отрезком прямой с углом наклона 70° к горизонтали, далее рабочая поверхность гребня сопрягается с поверхностью катания колеса по выкружке радиусом R4=15 мм. Поверхность катания образована последовательно сопрягаемыми дугами радиусами R5=63,2 мм, R6=89,0 мм, R7=398,3 мм, которые служат продолжением образующей выкружки и сопряжены с расположенными последовательно прямыми отрезками с уклоном 1/20 при 55,33<х<100,0 и с уклоном 1/7 при 100,0<х<129,0, где х - текущая координата (в мм) по оси х с началом на внутренней поверхности колеса. Технический результат - снижение контактного давления на поверхности катания железнодорожного колеса при взаимодействии с рельсом. 4 з.п. ф-лы, 30 ил., 2 табл.

Реферат

Изобретение относится к железнодорожному транспорту и может быть использовано при изготовлении и переточке колес электропоезда Velaro RUS («Сапсан») или колес скоростных электропоездов аналогичной конструкции при сходных условиях эксплуатации железнодорожного подвижного состава.

Из уровня техники известен профиль поверхности железнодорожного колеса, описанный в авторском свидетельстве SU 1240637 от 30.06.1986, который состоит из профиля поверхности гребня и поверхности катания. Данный профиль был разработан с целью повышения надежности и долговечности колеса. Профиль рабочей поверхности гребня сопрягается с поверхностью катания по экспоненте, а поверхность катания сопрягается с полевой поверхностью колеса отрезком прямой с уклоном 1:15. Данная конструкция профиля колеса требует повышения толщины гребня, уменьшения угла наклона гребня до 60° и снижения высоты гребня. Колесо указанной конструкции не предназначено для эксплуатации подвижного состава при скоростях движения до 200 км/час и не обеспечивает при этих условиях заданных показателей по устойчивости и износу.

Известен обод железнодорожного колеса, раскрытый в публикации международной заявки WO 90/08047 от 26.07.1990, содержащий гребень и поверхность катания переменного профиля с участком вогнутой поверхности, образованной параболоидом вращения с образующей, описанной выражением: Y=aXb, где а=4,8-5,4, b=0,23-0,25. Участок вогнутой поверхности сопряжен с участком выпуклой поверхности, образованной гладкой кривой, которая сопряжена с участком конической поверхности, образующая которой имеет уклон от 1:5 до 1:20, при этом линия сопряжения расположена в круге катания. Данное техническое решение создает конструкцию колеса, форма поверхности катания которого обеспечивает повышение устойчивости движения за счет уменьшения кинематических колебаний и интенсивности рыскания, уменьшение износа поверхности катания за счет снижения контактных напряжений в паре колесо-рельс при скорости движения до 100 км/час. Колесо указанной конструкции не обеспечивает заданных показателей при скоростях движения до 200 км/час и выше, поскольку не рассчитано для скоростного электропоезда.

Известен профиль поверхности обода железнодорожного колеса, описанный в патенте на полезную модель RU 26208 от 20.11.2002, который состоит из гладко сопряженных отрезков прямых и дуг окружностей, причем значения радиусов и положение центров окружностей таких дуг относительно точки ноль на пересечении среднего радиуса круга катания с образующей поверхности катания выбраны с учетом фактической толщины гребня в интервале от 30 мм для ремонтных колес и до 34 мм для новых колес. При толщине гребня 30 мм координаты центров окружностей и радиусы указанных дуг равны x1=-56,77 мм и у1=-14,7 мм для R1=13,5 мм, x2=-25,6 мм и у2=-20,4 мм для R2=17,7 мм и x3=-23,5 мм и у3=-20,71 мм для R3=19,5 мм, дуга радиуса R1, служащая образующей выпуклой рабочей поверхности гребня, отрезком прямой с углом наклона 70° к горизонтали сопряжена с дугой радиуса R2, служащей частью образующей выкружки, дуга радиуса R2 сопряжена с дугой радиуса R3, которая служит продолжением образующей выкружки и сопряжена с поверхностью катания отрезком прямой с уклоном 1:20 (-25 мм ≤ x < 0 мм), переходящим в отрезок прямой с уклоном 1:40 (0 мм ≤ х < 40 мм) и далее в отрезок прямой с уклоном 1:7 (40 мм ≤ х ≤ 54 мм). Аналогично описаны координаты при толщине гребня 34 мм. Гладкое сопряжение поверхности катания с рабочей поверхностью гребня снижает вероятность силового контакта гребней колес боковыми гранями головок рельсов даже на кривых участках пути радиусами кривизны не более 350 м, что позволяет сделать износ колеса по поверхности катания более равномерным. Однако данный профиль поверхности обода железнодорожного колеса рассчитан для использования на грузовых поездах, скорость движения которых редко превышает значение 100 км/час. Колесо указанной конструкции не обеспечивает высоких показателей безопасности движения при скоростях движения до 200 км/час и выше.

Наиболее близким аналогом данного изобретения является профиль поверхности железнодорожного колеса, известный из ЕР 0760294 от 05.03.1997, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполненный в виде линии, состоящей из гладко сопряженных отрезков прямых и дуг окружностей, рассчитанный для использования на скоростных электропоездах. Координаты точек сопряжения дуг окружностей профиля строго фиксируются. Кроме того, координаты точек, лежащих на линии профиля рабочей поверхности колеса, рассчитаны с заданным интервалом и зафиксированы в таблице, которая позволяет воспроизводить параметры поверхности катания колеса и поверхности гребня с требуемой точностью как при изготовлении колеса, так и при его переточке.

Однако данный профиль рассчитан для колеса с наклоном гребня 65° и предназначен для условий европейских железных дорог. Погодные условия, включающие эксплуатацию скоростного электропоезда в зимнее время, диктуют необходимость снижения удельного давления колеса на рельс для предотвращения образования выщербин на контактных поверхностях рельса и колеса.

Изобретение направлено на решение задачи снижения контактного давления на поверхности катания железнодорожного колеса при взаимодействии с рельсом Р65 ГОСТ Р 51685.

Техническим результатом изобретения является уменьшение возможности образования выщербин на поверхности катания колес, особенно при эксплуатации подвижного состава в зимнее время.

Другим техническим результатом является повышение долговечности колесной пары при сохранении показателей динамики электропоезда.

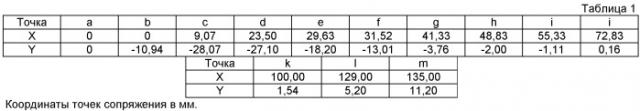

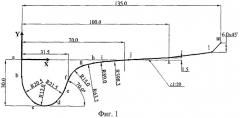

Изобретение иллюстрируется фигурами 1-30 и таблицами 1 и 2.

Поставленная задача решается следующим образом.

Предложенный профиль поверхности железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполненный в виде линии, состоящей из гладко сопряженных отрезков прямых линий и дуг окружностей. Профиль (фиг.1) согласно изобретению выполнен для колеса шириной 135 мм, имеющего угол наклона рабочей поверхности гребня 70°. При этом заявленный профиль поверхности железнодорожного колеса включает в себя профиль внутренней поверхности гребня, начинающийся вертикальным отрезком, последовательно сопряженным с дугой R1=20,5 мм, затем с дугой R2=12 мм, образующей вершину гребня. Затем по длине профиля расположена рабочая поверхность гребня, образованная дугой R3=21,5 мм, сопряженная с наклонным отрезком прямой с углом наклона 70° к горизонтали. Далее рабочая поверхность гребня сопрягается с поверхностью катания колеса по выкружке радиусом R4=15 мм. При этом поверхность катания образована последовательно сопрягаемыми дугами радиусами R5=63,2 мм, R6=89,0 мм, R7=398,3 мм, которые служат продолжением образующей выкружки и сопряжены с расположенными последовательно прямыми отрезками с уклоном 1/20 при 55,33<х<100,0 и с уклоном 1/7 при 100,0<х<129,0, где х - текущая координата по оси х (выраженная в мм) с началом на внутренней поверхности гребня.

Линия, образующая профиль гребня и поверхности катания колеса, проходит по точкам: а, b, с, d, e, f, g h, i, j, k, l, показанным на фиг.1 со следующими координатами, показанными в таблице 1, выраженными в мм (с началом координат на внутренней поверхности колеса:

x1=0 и у1=0 для точки «а»,

x2=0 и у2=-10,94 для точки «b»,

х3=9,07 и у3=-28,07 для точки «с»,

x4=23,5 и у4=-27,1 для точки «d»,

x5=29,63 и у5=-18,2 для точки «e»,

x6=31,52 и у6=-13,01 для точки «f»,

x7=41,33 и у7=-3,76 для точки «g».

x8=48,83 и у8=-2,0 для точки «h»,

x9=55,33 и у9=-1,11 для точки «i»,

x10=72,83 и у10=0,16 для точки «j»,

x11=100,0 и у11=1,54 для точки «k»,

x12=129,0 и у12=5,2 для точки «l».

Для указанных выше значений координат ось абсцисс проходит по горизонтали через точку пересечения плоскости круга катания и поверхности катания колеса. При этом нулевая точка системы координат расположена на пересечении оси абсцисс с вертикальным участком на внутренней нерабочей поверхности гребня колеса.

Как видно из фиг.1, отрезки прямых и дуг окружностей, образующие линию профиля колеса, сопряжены между собой в последовательно расположенных фиксированных точках: b, с, d, е, f, g h, i, j, k.

На внешней стороне поверхности железнодорожного колеса (полевая грань колеса) выполнена фаска 6,0×45°, контур которой ограничивает профиль поверхности катания. На фиг.1 фаска показана отрезком l-m.

Положение точек линии профиля поверхности колеса вычисляется с заданной точностью при помощи ЭВМ. Результаты вычислений заносятся в таблицу, использование которой позволяет определить координаты xi, уi, где i порядковый номер искомой точки. Разработанный профиль имеет условное обозначение ВНИИЖТ-РМ-70. Координаты разработанного профиля поверхности колеса ВНИИЖТ-РМ-70 приведены в таблице 2 с началом координат на круге катания.

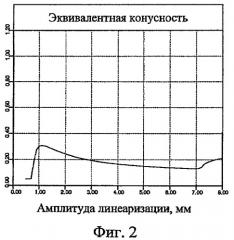

Свойства колеса, определяемые параметрами профиля его рабочей поверхности, взаимодействующей с рельсом, то есть геометрией контакта в системе колесо/рельс, показаны для различных условий эксплуатации подвижного состава на фиг.2-30, отражающих полученные значения эквивалентной конусности, разности радиусов качения колес, угла пятна контакта, а также форму и параметры пятна контакта колеса с рельсом.

На фигуре 2 показана эквивалентная конусность колеса, характеризующая устойчивость движения железнодорожного экипажа по рельсовой колее. При расчетной скорости движения электропоезда до 250 км/час в соответствии с европейским нормативом UIC 518-2003 эквивалентная конусность не должна превышать величину 0,3 для амплитуды линеаризации 3,0 мм. Из диаграммы на фиг.2 видно, что для заявленного профиля колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,19 при следующих исходных параметрах:

- Радиус круга катания для левого и для правого колеса равен 460,0 мм.

- Расстояние между кругами катания колес составляет 1580,0 мм.

- Подуклонка левого и правого рельса 1/20.

- Ширина колеи 1520 мм.

На фигуре 3 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1520 мм.

На фигуре 4 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1520 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 5. показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить распределение контактных давлений по длине профиля колеса, то есть, чем больше пятно контакта, тем меньше величина контактного давления в данной точке.

Диаграммы, приведенные на фигурах 6-9, показывают условия контакта предложенного профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 при ширине колеи 1515 мм и при подуклонке рельсов 1/20.

Для указанных условий на фигуре 6 показана эквивалентная конусность колеса. Из диаграммы на фиг.6 видно, что для заявленного профиля левого и правого колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,20, что характеризует хорошую устойчивость движения железнодорожного экипажа по рельсовой колее.

На фигуре 7 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1515 мм

На фигуре 8 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1515 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 9 показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить снижение значений контактных напряжений по длине профиля колеса, поскольку, чем больше пятно контакта, тем меньше значение величины контактного напряжения в данной точке.

Диаграммы, приведенные на фигурах 10-13, показывают условия контакта предложенного профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 при ширине колеи 1512 мм и при подуклонке рельсов 1/20.

Для указанных условий на фигуре 6 показана эквивалентная конусность колеса. Из диаграммы на фиг.10 видно, что для заявленного профиля левого и правого колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,15, что характеризует хорошую устойчивость движения железнодорожного экипажа по рельсовой колее.

На фигуре 11 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1512 мм.

На фигуре 12 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1512 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 13 показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить снижение значений контактных напряжений по длине профиля колеса, поскольку по всей длине профиля обода колеса пятно контакта имеет достаточно большую площадь.

Диаграммы, приведенные на фигурах 14-17, показывают условия контакта предложенного профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 при ширине колеи 1525 мм и при подуклонке рельсов 1/20.

Для указанных условий на фигуре 14 показана эквивалентная конусность колеса. Из диаграммы на фиг.10 видно, что для заявленного профиля левого и правого колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,07, что характеризует хорошую устойчивость движения железнодорожного экипажа по рельсовой колее.

На фигуре 15 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1525 мм.

На фигуре 16 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/20 при ширине колеи 1525 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 17 показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить снижение значений контактных напряжений по длине профиля колеса, поскольку по всей длине профиля обода колеса пятно контакта имеет достаточно большую площадь.

Диаграммы, приведенные на фигурах 18-21, показывают условия контакта предложенного профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 при ширине колеи 1520 мм и при подуклонке рельсов 1/60.

Для указанных условий на фигуре 18 показана эквивалентная конусность колеса. Из диаграммы на фиг.10 видно, что для заявленного профиля левого и правого колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,10, что характеризует хорошую устойчивость движения железнодорожного экипажа по рельсовой колее.

На фигуре 19 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/60 при ширине колеи 1520 мм.

На фигуре 20 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/60 при ширине колеи 1520 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 21 показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить снижение значений контактных напряжений по длине профиля колеса, поскольку по всей длине профиля обода колеса пятно контакта имеет достаточно большую площадь.

Диаграммы, приведенные на фигурах 22-25, показывают условия контакта предложенного профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 при ширине колеи 1520 мм и при подуклонке рельсов 1/30.

Для указанных условий на фигуре 22 показана эквивалентная конусность колеса. Из диаграммы на фиг.10 видно, что для заявленного профиля левого и правого колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,10, что характеризует хорошую устойчивость движения железнодорожного экипажа по рельсовой колее.

На фигуре 23 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/30 при ширине колеи 1520 мм.

На фигуре 24 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/30 при ширине колеи 1520 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 25 показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить снижение значений контактных напряжений по длине профиля колеса, поскольку по всей длине профиля обода колеса пятно контакта имеет достаточно большую площадь.

Диаграммы, приведенные на фигурах 26-29, показывают условия контакта предложенного профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 при ширине колеи 1520 мм и при подуклонке рельсов 1/12.

Для указанных условий на фигуре 26 показана эквивалентная конусность колеса. Из диаграммы на фиг.10 видно, что для заявленного профиля левого и правого колеса ВНИИЖТ-РМ-70 значение эквивалентной конусности при перемещении 3 мм составило 0,05, что характеризует хорошую устойчивость движения железнодорожного экипажа по рельсовой колее.

На фигуре 27 показана разность радиусов качения колес. Диаграмма показывает изменение радиуса колеса при поперечном смещении колеса относительно рельса при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/12 при ширине колеи 1520 мм.

На фигуре 28 показан тангенс угла наклона пятна контакта колеса с рельсом при указанных выше исходных параметрах, характеризующих подуклонку рельсов 1/12 при ширине колеи 1520 мм. Диаграмма показывает изменение тангенса угла наклона пятна контакта при смещении колесной пары поперек колеи.

На фигуре 29 показана диаграмма, иллюстрирующая форму и параметры пятна контакта колеса с рельсом, рассчитанные по Герцу для разных точек контакта предложенного профиля обода (левого и правого) колеса в соответствующих им точках контакта, расположенных на профиле левого и правого рельса Р65. Диаграмма позволяет визуально оценить снижение значений контактных напряжений по длине профиля колеса, поскольку по всей длине профиля обода колеса пятно контакта имеет достаточно большую площадь.

Из диаграмм, приведенных на фигурах 2-29, следует, что при взаимодействии заявленных неизношенных профилей поверхности катания колеса (условное наименование - ВНИИЖТ-РМ-70) и головки рельса Р65 ГОСТ Р 51685 эквивалентная конусность находится в диапазоне 0,05-0,21 во всем диапазоне допускаемого изменения подуклонки рельсов (1/12-1/60) и изменения величины ширины колеи от 1512 мм до 1525 мм.

Величина контактного давления при взаимодействии профиля поверхности катания колеса ВНИИЖТ-РМ-70 и рельса Р65 ГОСТ Р 51685 при различных сочетаниях величин ширины колеи и подуклонки рельсов приведена на фигуре 30, содержащей 9 диаграмм, иллюстрирующих измерение величины контактного давления при подуклонке рельсов от 1/12 до 1/60 и при ширине колеи от 1512 мм до 1525 мм.

Практически во всех случаях при поперечном смещении колеса от 0 до 5 мм величина контактного давления не превышает 1000 МПа, что на 30% ниже, чем для профиля Р8, разработанного для электропоезда Velaro RUS («Сапсан»).

1. Профиль поверхности железнодорожного колеса, включающий сопряженные между собой профиль поверхности гребня и поверхности катания, выполненный в виде линии, состоящей из гладко сопряженных отрезков прямых и дуг окружностей, отличающийся тем, что он выполнен для железнодорожного колеса шириной 135 мм, имеющего угол наклона рабочей поверхности гребня 70°, при этом профиль внутренней поверхности гребня содержит вертикальный отрезок, последовательно сопряженный с дугой R1=20,5 мм, затем с дугой R2=12 мм, образующей вершину гребня, затем по длине профиля расположена рабочая поверхность гребня, образованная дугой R3=21,5 мм, сопряженная с наклонным отрезком прямой с углом наклона 70° к горизонтали, далее рабочая поверхность гребня сопряжена с поверхностью катания колеса по выкружке радиусом R4=15 мм, при этом поверхность катания образована последовательно сопрягаемыми дугами радиусами R5=63,2 мм, R6=89,0 мм, R7=398,3 мм, которые служат продолжением образующей выкружки и сопряжены с расположенными последовательно прямыми отрезками с уклоном 1/20 при 55,33<х<100,0 и с уклоном 1/7 при 100,0<х<129,0, где х - текущая координата, выраженная в мм, по оси х, с началом на внутренней поверхности колеса.

2. Профиль по п.1, отличающийся тем, что линия, образующая профиль гребня и поверхности катания колеса, проходит по точкам: а, b, с, d, e, f, g h, i, j, k, l со следующими координатами, выраженными в мм, (с началом координат на внутренней поверхности колеса):x1=0 и у1=0 для точки «а»,х2=0 и у2=-10,94 для точки «b»,х3=9,07 и у3=-28,07 для точки «с»,х4=23,5 и у4=-27,1 для точки «d»,х5=29,63 и у5=-18,2 для точки «е»,х6=31,52 и у6=-13,01 для точки «f»,х7=41,33 и у7=-3,76 для точки «g».х8=48,83 и у8=-2,0 для точки «h»,х9=55,33 и у9=-1,11 для точки «i»,х10=72,83 и у10=0,16 для точки «j»,х11=100,0 и у11=1,54 для точки «k»,x12=129,0 и у12=5,2 для точки «l».

3. Профиль по п.2, отличающийся тем, что отрезки прямых и дуг окружностей, образующие профиль колеса, сопряжены между собой в последовательно расположенных точках: b, с, d, е, f, g h, i, j, k.

4. Профиль по п.1, отличающийся тем, что на внешней стороне железнодорожного колеса выполнена фаска, контур которой ограничивает профиль поверхности катания.

5. Профиль по п.1, отличающийся тем, что положение точек на линии профиля определяется координатами xi, уi, где i порядковый номер искомой точки, по таблице координат профиля поверхности железнодорожного колеса ВНИИЖТ-РМ-70 (табл.2) с началом координат на круге катания.