Способ оценки коррозионного повреждения подошвы рельса

Иллюстрации

Показать всеИзобретение относится к контрольно-измерительным устройствам для проверки состояния железнодорожного полотна и может быть использовано для обнаружения и оценки степени коррозионного повреждения подошв эксплуатируемых рельсов с использованием ультразвуковых методов исследования. Способ заключается в том, что с поверхности катания рельса излучают ультразвуковые сигналы, направленные в подошву рельса, принимают сигналы, отраженные от подошвы рельса. Перемещаясь вдоль рельса, вычисляют огибающую амплитуд принятых ультразвуковых сигналов, по которой оценивают степень коррозионного повреждения подошвы рельса. В результате становится возможным раннее обнаружение потенциально опасных участков рельсового пути. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к контрольно-измерительным устройствам для проверки состояния железнодорожного полотна и может быть использовано для обнаружения и оценки степени коррозионного повреждения подошв эксплуатируемых рельсов с использованием ультразвуковых (УЗ) методов исследования.

Известно, что подошва уложенных в путь рельсов подвержена коррозионным повреждениям, которые в основном возникают в местах соприкосновения рельса со шпальными подкладками. Эти места наиболее подвержены атмосферному влиянию, воздействию химических и абразивных веществ, утечкам тягового тока (электрокоррозия) и т.п. В местах коррозии подошвы возможны появления усталостных трещин и изломов - дефектов по коду 69 [1]. Раннее обнаружение коррозионных повреждений и оценка их степени развития позволяет своевременно принять меры к опасным участкам и исключить критические ситуации.

Известен способ предотвращения изломов рельсовых плетей [2], позволяющий при обнаружении небольших трещин в подошве рельса усиливать ослабленное сечение путем установки шестидырных накладок и заменой подрельсовых резинокордных прокладок на резиновые с рифленым профилем. Известны также способы увеличения срока службы рельсовых плетей [3], предлагающие на участках пути, где лежат рельсы с повышенной коррозией подошвы, смещать рельсовую плеть в продольном направлении (на расстояние не менее 3 м), уменьшать усилия затяжки клемных болтов и размещать под подошвой рельса более податливые подрельсовые прокладки [4].

В известных решениях предполагается, что участки с коррозионным повреждением подошвы рельса «обнаруживаются средствами дефектоскопии». Однако на настоящее время отсутствуют способы и средства, позволяющие надежно локализовать участки рельсового пути с коррозионным повреждением подошвы, особенно на ранней стадии повреждений. В результате, только в декабре 2009 г. - в январе 2010 г. на сети дорог ОАО «РЖД» произошли более десяти изломов рельсов по дефекту кода 69 [1]. В частности, в течение одной недели (14-16 декабря 2009 г.) на Северной железной дороге произошли 4 внезапных излома рельсов. Как выяснилось, причиной указанных изломов были значительные коррозионные повреждения («коррозионная усталость», возникающая в результате длительного увлажнения подошвы в зоне контакта с подрельсовой прокладкой в сочетании с высоким уровнем напряжений) подошвы рельсов. В тоже время по данным участкам пути периодически (с периодичностью 4-5 раз в месяц!) с плановым контролем проезжали ультразвуковые автомотриса и вагон-дефектоскоп, и съемные двухниточные ультразвуковые дефектоскопы. При этом на дефектограммах указанных средств при реализации ультразвуковых способов контроля с нормированной чувствительностью [5] отсутствуют четкие признаки коррозионного повреждения подошвы рельсов.

Таким образом, на настоящее время известны технические решения [2, 3 и 4] позволяющие принять меры по предотвращению изломов рельсов с коррозионным повреждением подошвы, однако способы обнаружения таких участков (их локализации) отсутствуют.

Сложностью исследования состояния подошвы эксплуатируемых рельсов является то, что, во-первых, как правило, она имеет плохое качество обработки, что затрудняет исследования, а во-вторых, при массовом (сплошном) контроле она может быть прозвучена ультразвуковыми колебаниями только с поверхности катания.

Известно [6], что при излучении с поверхности катания рельса электроакустическими преобразователями УЗ-сигналов, направленных через шейку в подошву рельса, и приеме электроакустическими преобразователями УЗ-сигналов, отраженных от подошвы, коррозионные повреждения подошвы рельса могут быть обнаружены в виде шумовых составляющих в отраженном сигнале. Действительно, коррозионные повреждения подошвы рельса приводят к рассеянию отраженных зондирующих УЗ-сигналов от подошвы рельса, что уменьшает амплитуды отраженных УЗ-сигналов у запланированных схем прозвучивания и вызывает появление незапланированных отраженных сигналов.

Недостатком данного способа является невозможность оценки степени коррозионного повреждения рельса.

Известны способы поиска дефектов в подошве рельса [7], заключающиеся в том, что с поверхности катания рельса излучают электроакустическими преобразователями УЗ-сигналы, направленные через шейку в подошву рельса, принимают электроакустическими преобразователями УЗ-сигналы, отраженные от дефектов, повторяют эти действия, перемещая излучатели приемники вдоль рельса.

Недостатком этих способов является возможность обнаружения только уже возникших дефектов в подошве рельса.

Известен [8] способ поиска дефектов в подошве рельса, заключающийся в том, что излучают в рельс поперечные УЗ-колебания, принимают отраженные УЗ-колебания и измеряют их параметры на предмет обнаружения дефектов, причем УЗ-колебания излучают с поверхности катания рельса лучом, угол раскрытия которого обеспечивает облучение радиусных переходов от шейки рельса к подошве отраженными от опорной плоскости подошвы УЗ-колебаниями, при этом УЗ-колебания, последовательно переотраженные опорной плоскостью подошвы, радиусным переходом от шейки рельса к подошве, возможным дефектом в подошве, кромкой пера подошвы принимают группой принимающих преобразователей, включая излучающий, расположенных вдоль продольной оси рельса.

Данный способ требует размещения электроакустических преобразователей - приемников УЗ-сигналов на кромке пера рельса, что невозможно для эксплуатирующихся рельсов (мешают элементы скрепления) и при сплошном контроле.

Наиболее близким к заявляемому способу является способ [9], заключающийся в том, что с поверхности катания рельса излучают УЗ-сигналы, направленные через шейку в подошву рельса, принимают УЗ-сигналы, отраженные от подошвы рельса, повторяют эти действия, перемещаясь вдоль рельса.

Недостатком этого способа является возможность обнаружения только уже возникших дефектов.

Задачей, решаемой заявляемым способом, является обнаружение коррозионного повреждения подошвы установленного рельса и оценка его степени с целью раннего обнаружения потенциально опасных участков рельсового пути.

Для решения этой задачи по п.1 формулы изобретения в способе оценки коррозионного повреждения подошвы рельса, заключающемся в том, что с поверхности катания рельса излучают ультразвуковые сигналы, направленные через шейку в подошву рельса, принимают ультразвуковые сигналы, отраженные от подошвы рельса, повторяют эти действия, перемещаясь вдоль рельса, постоянно вычисляют огибающую амлитуд принятых ультразвуковых сигналов в виде их скользящих средних значений на участках, равных ширине рельсовых шпальных подкладок, по амплитудам указанной огибающей оценивают степень коррозионного повреждения подошвы рельса.

По п.2 формулы изобретения в способе оценки по п.1 для оценки коррозионного повреждения подошвы рельса используют несколько электроакустических преобразователей, направленных перпендикулярно и под острыми углами к поверхности катания рельса, при этом совмещают результаты измерений, полученные от всех электроакустических преобразователей так, чтобы они относились к одному и тому же поперечному сечению рельса, а решение о коррозионном повреждении участка подошвы рельса принимают на основе совместной обработки полученных результатов.

Существенными отличиями заявляемого способа по сравнению с прототипом являются:

По п.1 формулы изобретения:

Постоянное вычисление огибающей амплитуд принятых ультразвуковых сигналов в виде их скользящих средних значений на участках, равных ширине рельсовых шпальных подкладок, позволяет, во-первых, исключить из рассмотрения случайные изменения отраженного сигнала, связанные с низким качеством поверхности подошвы рельса, а, во-вторых, выделить участки рельса со шпальными подкладками, пораженные коррозией, как наиболее вероятного местоположения коррозионных повреждений.

В прототипе вопрос о поиске коррозионных повреждений не рассматривается.

Оценка степени изменения амплитуд огибающей принятых ультразвуковых сигналов позволяет оценить степень коррозионного повреждения участка рельса. Очевидно, что одиночные и мелкие коррозионные повреждения вызывают меньшее рассеяние отраженных УЗ-сигналов, чем крупные и множественные, таким образом, оценка амплитуд позволяет решить поставленную задачу.

В прототипе вопрос об оценке степени коррозионного повреждения не рассматривается.

По п.2 формулы изобретения:

Для оценки коррозионного повреждения подошвы рельса используют несколько электроакустических преобразователей, направленных перпендикулярно и под острыми углами к поверхности катания рельса,

В прототипе также используется несколько электроакустических преобразователей, расположенных аналогично, но не применяемых для поиска коррозийных участков. Совпадающая схема прозвучивания дает возможность использовать существующие дефектоскопы для решения задач поиска коррозийных участков.

Совмещение результатов измерений, полученных от всех электроакустических преобразователей так, чтобы они относились к одному и тому же поперечному сечению рельса, позволяет получить более подробную картину состояния подошвы рельса.

Принятие решение о коррозионном повреждении участка подошвы рельса на основе совместной обработки полученных результатов позволяет повысить их достоверность.

Коррозионные повреждения по форме, глубине и другим параметрам непредсказуемы, в результате чего отражения УЗ зондирующих сигналов имеют случайный характер. В этих условиях использование информации от всех электроакустических преобразователей оказывается полезным.

В прототипе результаты измерений электроакустическими преобразователями, образующими схемы прозвучивания, рассматривается по отдельности.

Заявляемый способ иллюстрируют следующие графические материалы:

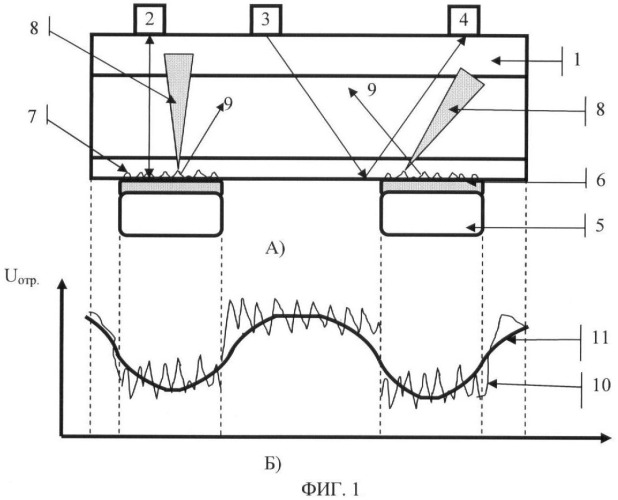

Фиг.1 - схемы зондирования и графики отраженных УЗ-сигналов, где:

1. Рельс.

2. Электроакустический преобразователь, направленный ортогонально поверхности катания рельса.

3, 4. - Наклонные электроакустические преобразователи.

5. Шпалы.

6. Шпальные подкладки.

7. Коррозионные повреждения.

8. Рассеянные УЗ-сигналы.

9. Отраженные сигналы со случайным направлением.

10. Огибающая амплитуд отраженных сигналов.

11. Усредненные амплитуды отраженных сигналов.

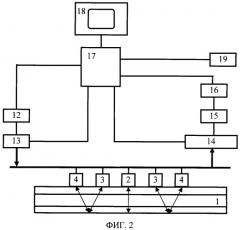

Фиг.2 - схема устройства, реализующего заявляемый способ, где

12. Генератор УЗ зондирующих сигналов.

13. Первый коммутатор.

14. Второй коммутатор.

15. Приемники отраженного сигнала.

16. Аналого-цифровые преобразователи.

17. Компьютер.

18. Дисплей.

19. Измеритель скорости.

Рассмотрим возможность реализации заявляемого способа по п.1 формулы изобретения.

На поверхности катания рельса 1, фиг.1А), 2 устанавливают электроакустические преобразователи 2 или 3 и 4. Излучают электроакустическим преобразователем 2 (3) УЗ-сигналы, направленные через шейку в подошву рельса, принимают электроакустическим преобразователем 2 (4) УЗ-сигналы, отраженные от подошвы рельса 1. УЗ-преобразователь 2 направлен перпендикулярно поверхности катания рельса 1, а УЗ-преобразователи 3 и 4 под острыми углами к ней, образуя схему позвучивания. На практике обычно устанавливают электроакустический преобразователь 2 и две пары взаимонаправленных электроакустических преобразователей 3-4. Одна пара последних направляется по ходу перемещения измерителей, а вторая - в обратном направлении, так, чтобы линии излучения не пересекались, что позволяет уменьшить их взаимовлияние. Выбирают длину участка, равную ширине рельсовых подкладок. Вычисляют на нем скользящее среднее значение принятых УЗ-сигналов. При отсутствии коррозии амплитуды сигналов, отраженных от подошвы рельса Uотр. и их огибающая - 10 максимальны и постоянны, фиг.1Б), хотя могут варьироваться из-за неровностей подошвы рельса и других факторов. В областях шпал 5 над шпальными подкладками 6 могут возникать коррозионные повреждения 7, которые рассеивают зондирующие сигналы 8, что приводит к уменьшению амплитуды отраженных УЗ-сигналов 10 Uотр. в точке приема. Кроме того, могут возникать отражения 9, направленные в произвольном направлении, но в том числе и к излучателю, в результате чего появятся неожиданные сигналы малой амплитуды.

Перемещая излучатели - приемники 2-4 вдоль рельса повторяют УЗ-зондирования. Уменьшение амплитуды огибающей принятых сигналов позволяет обнаружить рельсовую подкладку 6, под которой возникло коррозионное повреждение. По степени изменения (уменьшению из-за рассеяния) амплитуд 11 оценивают степень коррозионного повреждения.

По п.2 формулы изобретения в способе по п.1 используют группу электроакустических преобразователей, направленных перпендикулярно 2 и под острыми углами к поверхности катания рельса 3, 4. Для оценки коррозионного повреждения подошвы рельса 1 измеряют скорость перемещения электроакустических преобразователей 2-4 и их относительное положение. Совмещают результаты измерений, полученные от всех электроакустических преобразователей 2-4 так, чтобы они относились к одному и тому же поперечному сечению рельса, что позволяет обобщить все результаты измерений. Решение о коррозионном повреждении участка подошвы рельса принимают на основе совместной обработки полученных результатов.

На фиг.2 изображена структурная схема устройства, реализующего заявляемый способ.

Генератор УЗ зондирующих сигналов 12 предназначен для формирования УЗ зондирующих сигналов. Первый коммутатор 13 осуществляет подачу этих сигналов на требуемый излучающий электроакустический преобразователь. Второй коммутатор 14 обеспечивает подачу отраженного от подошвы рельса УЗ-сигнала и подачу на приемники 15. Полученные сигналы после аналого-цифрового преобразователя 16 подаются на компьютер 17. Результаты обработки отображаются на дисплее 18. Измеритель скорости перемещения 19 электроакустических преобразователей 2-4 позволяет при известных их относительных положениях рассчитать в компьютере 17 координаты отражателей принятых сигналов и совместить их по продольной координате рельса. В результате будут получены интегральные сведения, полученные всеми схемами прозвучивания. Такой подход позволяет повысить достоверность обнаружения коррозийных повреждений и их оценку.

Таким образом, заявляемый способ может быть реализован и обеспечивает возможность обнаружения коррозионных повреждений подошва рельса и оценку их степени.

Важной особенностью заявляемого способа является то, что для его применения могут использоваться ультразвуковые дефектоскопы с традиционными схемами [10] зондирования и требует лишь изменений в способах обработки полученных результатов.

Источники информации

1. Классификация дефектов рельсов. НТД/ЦП-1-93. М.: Транспорт, 1993.

2. Патент RU 2153552, Шарадзе О.Х., Малов Е.В., Кулемин В.Н. и др. Способ предотвращения изломов рельсовых плетей. - Опубл. 27.07.2000.

3. Патент RU 2153551. Шарадзе О.Х., Малов Е.В., Кулемин В.Н. и др. Способ увеличения срока службы рельсовых плетей. - Опубл. 27.07.2000.

4. Патент RU 2121029. Иванов П.С., Кулемин В.Н., Малов Е.В., Русин А.Н. Подрельсовая прокладка. - Опубл. 27.10.1998.

5. Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. 2-е издание, перераб. и доп. СПб.: Образование-Культура, 2008. 282 с.

6. ИНСТРУКЦИЯ по считыванию и расшифровке на ПК результатов УЗ контроля рельсов в пути дефектоскопом УДС2-РДМ-22. Редакция 15.26.2009 http://www.rdm.md/ms/rdm2.html, RDM22 software help_15.26.2009.pdf), стр.76.

7. Patent US 4593569 - Ultrasonic transducer unit to locate cracks in rail base.

8. G.Garcia, D.Davis, Railway Track&Stuctures, 2002, №8, p.18-21 (http://www.css-rzd.ru/zdm/09-2003/03014.htm).

9. RU заявка №2007129376.

10. Патент RU 2227911, Способ многоканального ультразвукового контроля рельсов.

1. Способ оценки коррозионного повреждения подошвы рельса, заключающийся в том, что с поверхности катания рельса излучают ультразвуковые сигналы, направленные через шейку в подошву рельса, принимают ультразвуковые сигналы, отраженные от подошвы рельса, повторяют эти действия, перемещаясь вдоль рельса, отличающийся тем, что постоянно вычисляют огибающую амплитуд принятых ультразвуковых сигналов в виде их скользящих средних значений на участках, равных ширине рельсовых шпальных подкладок, и по амплитудам указанной огибающей оценивают степень коррозионного повреждения подошвы рельса.

2. Способ оценки по п.1, отличающийся тем, что для оценки коррозионного повреждения подошвы рельса используют несколько электроакустических преобразователей, направленных перпендикулярно и под острыми углами к поверхности катания рельса, при этом совмещают результаты измерений, полученные от всех электроакустических преобразователей так, чтобы они относились к одному и тому же поперечному сечению рельса, а решение о коррозионном повреждении участка подошвы рельса принимают на основе совместной обработки полученных результатов.