Подъемник с тормозным устройством и способ торможения в подъемнике

Иллюстрации

Показать всеИзобретение касается подъемника с кабиной (3) лифта, передвигающейся в вертикальном направлении вдоль направляющих. При необходимости кабина (3) лифта тормозится или удерживается в неподвижном положении тормозным устройством. Тормозное устройство состоит из, по меньшей мере, двух тормозных узлов (12), по меньшей мере, один из которых, предпочтительно каждый тормозной узел (12), оснащен устройством (30) компенсирования износа. Тормозной узел (12) имеет тормозную коробку (13), одну подвижную и одну неподвижную относительно коробки (13) тормозные колодки (14, 15). Колодки в случае необходимости прижимаются к тормозной шине (8) при помощи механизма (19) подачи. Устройство (30) компенсирования износа выполнено с возможностью удерживать, по существу, постоянный воздушный зазор (1f) на стороне неподвижной тормозной колодки (15), а механизм (19) подачи выполнен с возможностью обеспечивать постоянную величину общего воздушного зазора (1t). При осуществлении способа торможения используются указанные выше узлы тормозного устройства. Изобретения обеспечивают возможность применения обычных в использовании и недорогих фрикционных материалов, которые могут стираться в процессе торможения. 2 н. и 30 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к подъемнику с кабиной лифта и способу ее торможения в соответствии с признаками, изложенными в ограничительной части пункта 1 формулы изобретения.

Подъемник устанавливается в шахте, построенной, как правило, из прочных строительных материалов, кроме того, шахта может быть открытой, по крайней мере, иметь частичное ограждение. Обычно подъемник состоит из кабины лифта, предназначенной для транспортировки людей и (или) грузов. Кабина связана с противовесом тяговым элементом. При помощи приводного механизма, воздействующего выборочно через тяговый элемент на кабину, или противовес кабина передвигается вдоль обычно расположенных вертикально направляющих, а ее удержание в остановленном положении или торможение при движении до остановки осуществляется при помощи тормозного устройства.

Как правило, в процессе эксплуатации для остановки и торможения используется тормозное устройство, установленное в приводном механизме, а для остановки и торможения в аварийной ситуации применяется ловитель лифта, которым оборудована кабина. Эксплуатационное состояние включает в себя обычные производственные процессы, например: ожидание на этаже или при остановке, прием или разгрузка грузов, передвижение кабины на другой этаж, прекращение движения кабины или осуществление мероприятий, связанных с сервисными работами в подъемнике. Напротив, под аварийной ситуацией понимаются такие нарушения эксплуатации, как, например, перегрузка кабины или отказ в работе конструктивных элементов: обрыв тягового элемента, дефекты блока управления или механических узлов.

Современные решения, касающиеся остановки и торможения, предусматривают установку тормозного устройства в кабине лифта, к которому в случае необходимости имеется доступ и использование которого позволяет решать обе задачи, относящиеся как к эксплуатационному состоянию, так и к аварийной ситуации.

Подобное тормозное устройство известно из ЕР 0648703. Размещенное в кабине тормозное устройство приводится в действие в зависимости от необходимости и отвечает необходимым требованиям как при обычной эксплуатации, так и в случае аварийной ситуации. Такое тормозное устройство обладает одним свойством - при износе тормозной колодки изменяется воздушный зазор, вследствие чего изменяется и время, необходимое для приведения тормозного устройства в режим торможения. Как правило, оно увеличивается, так как для торможения при износе требуется прохождение большего расстояния при подаче тормозной колодки, или с этой целью следует использовать более износостойкие тормозные колодки. Например, для таких целей применяются керамические материалы, отличающиеся повышенной износостойкостью, но они все же довольно дорогие.

Износ происходит при истирании тормозного материала при торможении.

В заявке US 2006/180406 описывается тормозное устройство, в котором компенсируется износ тормозных колодок. Предложенное в заявке компенсирование износа осуществляется путем регулирования воздушных зазоров с учетом их совокупности, или тормозное усилие регулируется в нем независимо от износа тормозных колодок. При эксплуатации подобного тормозного устройства также требуется, чтобы совокупность величин воздушных зазоров выбиралась такой, при которой не сказывался бы отрицательно износ отдельных тормозных колодок. Это, в свою очередь, является причиной соответствующего увеличения времени, необходимого для осуществления тормозным устройством торможения, или для этого опять же потребуется применение соответствующих износостойких тормозных колодок.

Задачами предложенного изобретения являются создание подъемника с кабиной лифта, а также способа торможения и остановки кабины лифта, обеспечивающих их эксплуатацию в течение длительного времени. Подъемник должен быть приспособлен к эксплуатации при искривлении направляющих кабины лифта и в случае необходимости обеспечивать высокую скорость срабатывания. В широком понимании, эксплуатация тормозного устройства должна быть выгодной, то есть при всех обстоятельствах в устройстве должны использоваться рентабельные и не износостойкие тормозные колодки.

Решение, по меньшей мере, одной их этих задач представлено в независимых пунктах формулы изобретения. Подъемник состоит из кабины лифта, которая перемещается в вертикальном направлении вдоль направляющих и которая в случае необходимости тормозится или удерживается на месте тормозным устройством. Тормозное устройство состоит, как минимум, из двух тормозных узлов, каждый из которых имеет не менее одной тормозной колодки, взаимодействующей при необходимости с тормозной шиной.

В соответствии с изобретением, хотя бы один из тормозных узлов, предпочтительно все же каждый из них, снабжен устройством компенсирования износа, регулирующим при отпущенном тормозном устройстве величину воздушного зазора, образующегося между тормозной колодкой и тормозной шиной, который соответствует одному, в основном, постоянному значению. Воздушный зазор - это образующийся при выключении тормоза свободный промежуток между тормозной колодкой и предназначенной для торможения тормозной плоскостью.

Изобретение позволяет использовать обычные и тем самым требующие меньше затрат тормозные материалы, изнашиваемые в ходе их эксплуатации. Износ тормозного материала мог бы неизбежно повлечь за собой образование воздушного зазора большей величины, при котором потребовалось бы больше времени на приведение тормозного узла в положение, обеспечивающее торможение. Согласно изобретению устройство компенсирования износа создает преимущества для длительной эксплуатации тормозного устройства. Во-первых, оно компенсирует возникающий износ в целях приспособления тормозного устройства к неровностям тормозной шины, во-вторых, позволяет заранее устанавливать величину воздушного зазора в соответствии с ожидаемыми неровностями, что необходимо для обеспечения высокой скорости срабатывания тормозного устройства в отдельных случаях, поскольку для этого уже не потребуется проходить большое расстояние при подаче тормозной колодки.

В качестве тормозной шины может использоваться специально приспособленная для торможения направляющая или идентичное ей устройство. Неровности тормозной шины, или направляющих возникают, с одной стороны, при соединении между собой их отдельных конструктивных элементов в целое, а также из-за искривления направляющих по всей их длине вследствие осадки здания, продольной температурной деформации и т.д.

В предпочтительном варианте выполнения тормозной узел имеет тормозную коробку, одну подвижную и одну неподвижную относительно коробки тормозные колодки, причем колодки в случае необходимости прижимаются к тормозной шине при помощи механизма подачи. Механизм подачи снабжен контрольным устройством, распознающим и контролирующим общее состояние подачи колодок.

Причем устройство компенсирования износа выдерживает по существу постоянный воздушный зазор со стороны неподвижной тормозной колодки, а механизм подачи обеспечивает постоянную величину общего воздушного зазора. Таким образом, при включении тормозного узла на первом этапе производится перемещение при помощи механизма подачи подвижной тормозной колодки до ее соприкосновения с тормозной шиной. Затем, при дальнейшем срабатывании механизма подачи к противоположной стороне тормозной шины до полного соприкосновения с ней прижимается тормозная коробка с неподвижной тормозной колодкой. Наконец, в ходе продолжения подачи происходит зажим тормозной шины тормозными колодками, в результате чего осуществляется торможение. Истирание, в частности, износ подвижной тормозной колодки непосредственно компенсируется путем ее дальнейшего перемещения при помощи механизма подачи. Износ неподвижной тормозной колодки происходит независимо в то время, когда механизм подачи продолжает прижимать тормозную коробку с неподвижной колодкой, а ее положение распознается устройством компенсирования износа. Такое положение при подаче тормозной коробки с неподвижной тормозной колодкой является ее конечным рабочим положением, формирующим основу для возврата в исходное состояние. При выключении тормозного узла действия происходят в обратной последовательности. Механизм подачи разжимает тормозные колодки, после этого тормозная коробка с неподвижной тормозной колодкой из конечного рабочего положения возвращается в исходное, соответствующее установленному воздушному зазору неподвижной тормозной колодки, и как только она займет его, то подвижная тормозная колодка отходит назад на расстояние, соответствующее оставшейся части общей ширины воздушного зазора.

Предложенный вариант конструктивного выполнения делает возможным получить экономичный тормозной узел, так как только один механизм подачи контролирует весь воздушный зазор, а устройство компенсирования износа регулирует воздушный зазор неподвижной тормозной колодки. Такой вариант можно реализовать, затратив незначительные средства.

Ширина общего воздушного зазора предпочтительно соответствует двойному значению ширины воздушного зазора неподвижной тормозной колодки. Такое решение позволяет равномерно распределять воздушный зазор как со стороны неподвижной, так и подвижной тормозных колодок. В отдельных случаях может быть более целесообразным распределять воздушный зазор не симметрично, например в соотношении один к трем. Такой вариант был бы предпочтительнее при использовании односторонне нагруженных направляющих, например, при эксплуатации кабины типа «Рюкзак», поскольку на менее нагруженной стороне, по сравнению с более нагруженной, была бы более рациональной установка меньшего по размеру воздушного зазора.

Движение тормозного узла осуществляется вдоль тормозной шины. Тип направляющих определяет кроме прочего необходимые стыковочные зазоры, и, следовательно, требуемый воздушный зазор. В предпочтительном варианте выполнения тормозной узел имеет ведущий суппорт, перемещающийся при помощи ведущего башмака непосредственно вдоль тормозной шины, по существу, без зазора. Причем устройство компенсирования износа, предпочтительно механическое устройство компенсирования износа, размещено на месте соединения ведущего суппорта с тормозной коробкой. Подобное размещение предпочтительно, поскольку в таком случае тормозной узел очень точно проходит вдоль тормозной шины и вследствие этого можно выдерживать незначительные воздушные зазоры, необходимые для компенсации неровностей направляющих.

При таком варианте выполнения изобретения принимаются во внимание по существу только смещения направляющих, образующиеся в процессе их соединении друг с другом. Обычно в данном случае речь идет о зазорах от 0,15 до 0,35 мм, в зависимости от обстоятельств.

Первый вариант выполнения изобретения предусматривает передвижение кабины лифта с использованием собственных ведущих башмаком вдоль направляющих, а место соединения кабины с ведущим суппортом передает тормозное и (или) удерживающее усилие в вертикальном направлении и обеспечивает боковую компенсацию неровностей направляющих. Хотя такой вариант и создает условия для комфортного передвижения кабины лифта, он все же является дорогостоящим, поскольку кабину и тормозной узел необходимо оборудовать собственными ведущими конструктивными элементами.

Согласно второму варианту выполнения изобретения кабина лифта перемещается при использовании ведущего суппорта тормозного устройства, в частности, при помощи установленных в нем ведущих башмаков, а место соединения кабины лифта с ведущим суппортом передает в вертикальном направлении боковые, тормозные и (или) удерживающие усилия. В данном случае затрат меньше, так как функциональные элементы для перемещения кабины совмещены с ведущими элементами тормозного узла.

В следующем варианте выполнения изобретения ведущий суппорт сконструирован как часть кабины лифта. Устройство компенсирования износа размещено соответственно на месте соединения между ведущим суппортом, в частности, кабиной лифта и тормозной коробкой. В этом случае воздушный зазор должен иметь ширину, необходимую для прохождения ожидаемых искривлений направляющих. Такое альтернативное решение предполагает, по сравнению с предложенными выше вариантами выполнения, как правило, установку большего по ширине воздушного зазора, обуславливающего при торможении подачу колодок на соответственно большее расстояние, или требующего на это большего времени. Такие факторы следует принимать во внимание, рассчитывая параметры тормозной системы. При этом варианте выполнения обычно требуется учитывать, искривления направляющих, ставшие следствием сращивания их отдельных элементов, получившиеся в результате погрешностей при установке, осадки здания или же температурной деформации. Для того чтобы вышеуказанные искривления не оказывали влияние на комфортное передвижение кабины лифта, этот вариант предусматривает выдерживание воздушных зазоров в большинстве случаев от 0,75 до 1,5 мм. Вполне понятно, что при расчете работы тормозного механизма необходимо принимать во внимание соответствующее запаздывание срабатывания при торможении.

Механическое устройство компенсирования износа имеет как минимум один элемент позиционирования - возвратный компенсатор, например, в виде пружины и соединение скольжения, например, в виде пары трения. Элемент позиционирования расположен через соединение скольжения подвижно внутри нужного воздушного зазора между ведущим суппортом и тормозной коробкой. Этот элемент перемещается при скольжении с учетом ожидаемой в экстремальной ситуации общей величины износа, причем он удерживается в нейтральном положении, или в режиме резерва возвратным компенсатором при отсутствии воздействия других сил. Такое положение одновременно соответствует неработающему, в частности, выключенному тормозному узлу. Перестановочное усилие, необходимое для перемещения соединения скольжения, больше, чем возвратное усилие возвратного компенсатора. При приведении в действие неподвижной тормозной колодки элемент позиционирования перемещается внутри соединения скольжения свободным плавающим ходом на расстояние, обычно соответствующее воздушному зазору, оказывая действие на возвратный компенсатор. В ходе дальнейшей подачи, которая, например, требуется при износе, элемент позиционирования задвигается в соединение скольжения. При выключении неподвижной тормозной колодки возвратный компенсатор перемещает теперь назад элемент позиционирования в соответствии с его свободным плавающим ходом в соединение скольжения, в результате чего устанавливается соответствующий воздушный зазор.

Такое несложное механическое устройство компенсирования износа выгодно производить, просто эксплуатировать и оно соответственно надежно в работе.

В оптимальном варианте устройство компенсирования износа позволяет устанавливать желаемый воздушный зазор, например, при помощи винта или гайки установки воздушного зазора. Это предпочтительно, так как регулировку тормозного узла при необходимости можно осуществить на месте.

В предпочтительном варианте выполнения ведущий суппорт имеет кронштейн, который принимает действующие непосредственно на тормозную колодку или ее прижимную пластину вертикальные тормозные усилия, переводит их на ведущий суппорт и кабину лифта и тем самым значительно снимает возникающую от их воздействия нагрузку с тормозной коробки. Это предпочтительно, поскольку тормозная коробка с находящимися в ней подвижными элементами, такими как механизм подачи и устройство компенсирования износа, конструируется только с учетом действия подающих усилий, что облегчает и делает выгодным ее производство.

Другие имеющие преимущества варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения. Далее дается более подробное описание изобретения и вариантов его выполнения при помощи примеров и относящихся к ним чертежей. Конструктивные элементы одинакового предназначения обозначены на чертежах идентично.

На чертежах представлено:

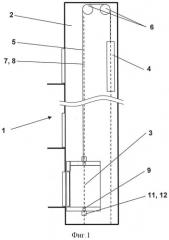

фиг.1 - схематичное изображение части подъемника, вид сбоку;

фиг.1а - схематичное изображение этого же подъемника, вид сверху;

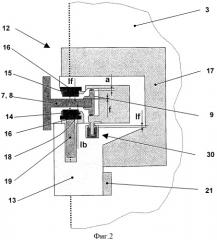

фиг.2 - схематичный вид тормозного узла с устройством компенсирования износа и размещенным в кабине лифта ведущим суппортом;

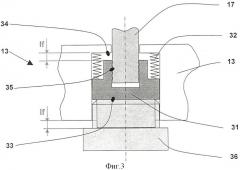

фиг.3 - подробный вид регулируемого устройства компенсирования износа;

фиг.4 - примерное функционирование элементов при компенсировании износа;

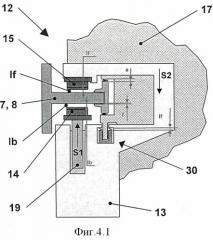

фиг.4.1 - тормозной узел в нейтральном положении, в новом состоянии (без износа);

фиг.4.1а - подробный вид устройства компенсирования износа, к фиг.4.1;

фиг.4.2. - тормозной узел, в положении торможения, в новом состоянии (без износа);

фиг.4.2а - подробный вид устройства компенсирования износа к фиг.4.2;

фиг.4.3 - тормозной узел в изношенном состоянии (с износом);

фиг.4.3а - подробный вид устройства компенсирования износа к фиг.4.3;

фиг.4.4 - тормозной узел в изношенном состоянии (с износом);

фиг.4.4а - подробный вид устройства компенсирования износа к фиг.4.4;

фиг.5 - схематичный вид тормозного узла с устройством компенсирования износа и встроенным в тормозной узел направляющих элементов перемещения кабины лифта;

фиг.6 - схематичный вид тормозного узла с устройством компенсирования износа и раздельными направляющими элементами тормозного узла и кабины лифта;

фиг.7 - схематичный вид другого примера выполнения тормозного узла с устройством компенсирования износа;

фиг.8 - тормозной узел в соответствии с фиг.7 со встроенным кронштейном;

фиг.9 - схематичный вид другого примера выполнения тормозного узла с устройством компенсирования износа и опорным пальцем.

Общая компоновка подъемника представлена на фиг.1 и фиг.1а. На фиг.1 схематично показан подъемник 1, вид сбоку, а на фиг.1а - он же, в схематичном виде сверху. Подъемник 1 имеет кабину 3 лифта, передвигаемую в вертикальном направлении в шахте 2 вдоль направляющих 7. Кабина 3 лифта перемещается при помощи тягового элемента 5 и связана с противовесом 4. Противовес 4 и кабина 3 лифта приводятся в движение приводом 6 посредством тягового элемента 5 и передвигаются одновременно в противоположных направлениях в шахте 2 лифта. Кабина 3 лифта оснащена тормозным устройством 11, тормозящим или удерживающим кабину в неподвижном положении. Тормозное устройство 11 состоит, по крайней мере, из двух тормозных узлов 12, каждый из которых оказывает воздействие на направляющую 7. Тормозные узлы 12 работают вместе как единое тормозное устройство 11, причем тормозное устройство 11 может оптимально определять необходимое тормозное усилие, требующееся для каждого отдельного тормозного узла 12. В представленном примере варианта выполнения тормозные узлы 12 размещены под корпусом кабины 3 лифта. Вместе с тем возможна их установка сбоку и (или) сверху кабины 3 лифта. Разумеется, что могут быть продуманы и различные комбинации мест расположения этих узлов. Это имело бы смысл, прежде всего в тех случаях, когда для увеличения тормозного усилия используются несколько тормозных узлов 12. Кабина лифта оборудована ведущими башмаками 9, с помощью которых она передвигается вдоль направляющей 7. В показанном примере направляющая 7 представляет собой Т-образный рельс, одновременно служащий в качестве тормозной шины 8. Вполне возможны и другие формы выполнения подъемных устройств. Не исключено использование самодвижущейся кабины лифта, например, оборудованной линейным электродвигателем; шахта лифта может быть частично открыта или же иметь отдельные направляющие для движения (направляющая 9) и торможения (тормозная шина 8).

На фиг.2 представлено схематичное изображение тормозного узла 12 лифта, при его использовании согласно изобретению в подъемнике 1 в соответствии с фиг.1. Тормозной узел 12 установлен на кабине 3. Тормозной узел 12 имеет тормозную коробку 13, подвижную относительно тормозной коробки 13 тормозную колодку 14 и одну неподвижную по отношению к тормозной коробке 13 тормозную колодку 15. Тормозные колодки 14 и 15 при необходимости прижимаются с помощью механизма 19 подачи к тормозной шине 8. Тормозные колодки 14 и 15 соединены с тормозной коробкой 13, в частности с механизмом 19 подачи, через прижимные пластины 16. В представленном варианте тормозная шина 8 одновременно является направляющей 7, причем используется обычный тавровый рельс. Тормозной узел 12 далее имеет ведущий суппорт 17. Ведущий суппорт 17 служит для крепления или соединения тормозной коробки 13 с кабиной 3 лифта. Ведущий суппорт (17) жестко соединен с кабиной 3. В приведенном примере устройство 30 компенсирования износа установлено между ведущим суппортом 17 и тормозной коробкой 13. Ведущий суппорт 17 имеет ведущий башмак 9, с помощью которого кабина 3 лифта передвигается вдоль направляющей 7. Ведущий башмак 9 крепится к кабине 3 через эластичное соединение, предохраняющее при движении от раскачивания. Эластичный промежуточный элемент 10 позволяет кабине 3 отклоняться при качаниях (а) от направляющей 7. Воздушный зазор (1f, 1b) тормозного узла в этом случае устанавливается такой величины, при которой не происходит соприкосновение тормозных колодок 14, 15 с направляющей 7, в частности тормозной шиной 8, в случаях раскачки кабины за счет упругости направляющих (а), всевозможных люфтов (f), а также из-за смещения элементов направляющих при их стыковке.

Устройство 30 компенсирования износа поддерживает постоянный воздушный зазор (1f) на стороне неподвижной тормозной колодки 15 при люфте тормозных узлов 12, обычно одной величины. Предложенный тормозной узел 12 состоит далее из электромеханических конструктивных элементов. Он имеет регулирующее устройство 21 механизма подачи, выдерживающее заданную общую величину воздушных зазоров (1t). Общая величина воздушного зазора (1t) складывается из суммы величин воздушных зазоров "неподвижного" (1f) и "подвижного" (1b), причем "неподвижный" воздушный зазор (1f) соответствует стороне неподвижной тормозной колодки 15, а "подвижный"(1b) - подвижной тормозной колодке 14. Понятия "неподвижный" и "подвижный" вводятся в описании в этой связи только для определения. Регулирующее устройство 21 механизма подачи передвигает подвижную тормозную колодку 14 вертикально непосредственно к тормозной плоскости, в частности направляющей 7, 8. Как правило, параллельно устанавливаются несколько устройств 30 компенсирования износа, предпочтительно друг над другом.

Тормозной узел 12 является электромеханическим устройством, в котором подвижная тормозная колодка 14 подается посредством электромеханического привода, например привода шпинделя. При надобности подающий шпиндель приводится в движение через ступень передачи. Тормозной узел 12 предпочтительно имеет устройство контроля механизма подачи. При помощи его передается информация об износе тормозных колодок и (или) отклонениях от нормального функционирования тормозного узла 12, и таким способом можно осуществлять контроль над общим состоянием износа.

Как правило, устройство 30 компенсирования износа регулируется таким образом, что воздушный зазор (1f) со стороны неподвижной тормозной колодки 15 равен воздушному зазору (1b) подвижной тормозной колодки 14, что соответствует тем самым половине общего зазора (1t). Такая установка целесообразна, если речь идет о подвешенных по центру или перемещаемых по центральной оси кабинах 3 лифта. Устройство 30 компенсирования износа позволяет делать также и несимметричные установки, при которых получается неравномерное распределение величины воздушных зазоров (1f, 1b). Это имеет значение при несимметрично подвешенных кабинах лифта, в которых обращает на себя внимание возможный односторонний износ башмаков 9.

Ведущий суппорт 17 имеет кронштейн 18. Кронштейн 18 поддерживает тормозные колодки 14 и 15 или прижимные пластины 16 и направляет тормозные усилия непосредственно на ведущий суппорт 17 и далее на кабину 3 лифта. Сама же тормозная коробка 13 тем самым освобождается от собственных тормозных усилий и принимает на себя только действующую в одном направлении перпендикулярную силу, создающую при трении тормозную силу.

На фиг.3 в деталях показано регулируемое устройство компенсирования износа.

Устройство 30 компенсирования износа состоит из элемента 31 позиционирования, возвратного механизма 32, первого упорного выступа 33 и второго упорного выступа 34. Устройство 30 компенсирования износа связывает тормозную коробку 13 с ведущим суппортом 17. В этом варианте выполнения элемент 31 позиционирования связан с ведущим суппортом 17 через соединение 35 скольжения. Элемент 31 позиционирования изготовлен предпочтительно из полимерного материала. Он может быть смещен в направлении ведущего суппорта 17 только значительным усилием, примерно от 25 Н до 50 Н. Сам элемент 31 позиционирования размещен в тормозной коробке 13 с возможностью легкого перемещения при скольжении. Тем самым тормозная коробка 13 может перемещаться в направлении ведущего суппорта 17 в два этапа. Направление перемещения является при этом направлением действия перпендикулярной силы. Во время первого этапа перемещения тормозная коробка 13 при незначительном усилии плавно продвигается к элементу 31 позиционирования, а следовательно, плавно и к ведущему суппорту 17. Плавное перемещение ограничено первым упорным выступом 33 и вторым упорным выступом 34. Этот первый этап перемещения соответствует задаваемой ширине воздушного зазора (1f) неподвижной тормозной колодки. Первый этап перемещения, в частности воздушный зазор (1f), устанавливается, например, при помощи винта 36 установки воздушного зазора. При этом находящийся между тормозной коробкой 13 и элементом 31 позиционирования возвратный механизм 32, в виде пружины, отодвигает тормозную коробку 13 до ограничительной метки первого упорного выступа 33. Во время второго этапа перемещения тормозная коробка 13 вместе с элементом 31 позиционирования сдвигается при скольжении к ведущему суппорту 17.

На чертежах серии 4 (фиг.4.1 до 4.4а) в качестве примера представлено функционирование устройства компенсирования износа.

На фиг.4.1, 4.2, 4.3 и 4.4 соответственно представлено рабочее положение тормозного узла, а на фиг.4.1а, 4.2а, 4.3а и 4.4а приведено детальное изображение соответствующих положений устройства компенсирования износа.

На фиг.4.1 и 4.2а представлен тормозной узел 12 в эксплуатационном положении, имеется ввиду, что он выключен. Тормозные колодки 14, 15 находятся с двух сторон от тормозной шины 8 на расстоянии воздушного зазора (1f, 1b). Элемент 31 позиционирования устройства компенсирования износа 30 прижат к первому упорному выступу 33, положение которого определено винтом 36 установки воздушного зазора. Возможный свободный ход перемещения или скольжения элемента 31 позиционирования установлен в соответствии с заданным "неподвижным" воздушным зазором (If). При включении тормозного узла 12, то есть в ходе первого этапа (S1), производится подача подвижной тормозной колодки 14 при помощи механизма 19 подачи до тех пор, пока тормозная колодка 14 не войдет в контакт с тормозной шиной 8. В ходе дальнейшей работы механизма 19 подачи, к противоположной стороне тормозной шины 8, до соприкосновения с ней, прижимается тормозная коробка 13 с неподвижной тормозной колодкой 15 (второй этап, S2). Затем при продолжении функционирования механизма подачи тормозные колодки 14, 15 прижимаются к тормозной шине 8 и происходит торможение.

Это рабочее положение показано на фиг.4.2 и 4.2а. Далее представлено, как в устройстве 30 компенсирования износа компенсируется воздушный зазор. Элемент 31 позиционирования находится у второго упорного выступа 34, Стирание, в частности износ, подвижной тормозной колодки 14 компенсируется теперь, как показано на фиг.4.3 и 4.3а, непосредственно за счет продолжения подачи подвижной тормозной колодки 14 механизмом 19 подачи. Компенсирование износа (v) неподвижной тормозной колодки 15 происходит независимо в ходе дальнейшей подачи или затягивания тормозной коробки 13 с неподвижной тормозной колодкой 15 механизмом 19 подачи (третий этап, S3). Подача тормозной коробки 13 вызывает в устройстве 30 компенсирования износа смещение в соединении 35 скольжения между тормозной коробкой 13 и ведущим суппортом 17, так как уже обеспечен ход скольжения элементу 31 позиционирования. Таким образом, данное положение тормозной коробки 13 с неподвижной тормозной колодкой 15 становится конечным рабочим положением неподвижной тормозной колодки 15 в этой последовательности этапов работы механизма торможения. Это конечное рабочее положение создает основу для возврата тормозной коробки 13 с неподвижной тормозной колодкой 15.

Разумеется, что при выключении тормозного узла 12 происходит обратный процесс, который приводит к положению в соответствии с фиг.4.4 и 4.4а. Механизм 19 подачи разгружает тормозные колодки 14, 15, затем тормозная коробка 13 вместе с неподвижной тормозной колодкой 15 отводится назад, начиная со своего конечного рабочего положения в соответствии с выставленным воздушным зазором (1f) неподвижной тормозной колодки 15 (четвертый этап, S4). Этот отвод обеспечивается механизмом 32 возврата, отодвигающим тормозную коробку 13 в сторону элемента позиционирования в соответствии с установленным воздушным зазором (1f) до первого упорного выступа 33. Как видно на фиг.4.4а, теперь элемент 31 позиционирования отошел от ведущего суппорта 17 на величину износа (v). Неподвижная тормозная колодка 15 встала с учетом ее воздушного зазора (1f), а подвижная тормозная колодка 14 теперь может быть отодвинута на оставшуюся часть общего воздушного зазора (1b=1t-1f). Тормозной узел готов к следующему этапу торможения, а положение элементов подачи соответствует новому положению. Причем теперь время срабатывания изношенных тормозных элементов может оставаться таким же, как и новых.

На фиг.5 представлен схематичный вид тормозного узла с устройством компенсирования износа и интегрированным в тормозной узел устройством ведения кабины лифта. Ведущий суппорт 17 ведется непосредственно башмаком 9 вдоль тормозной шины или направляющей 7, 8, в то время как кабина 3 лифта закреплена за ведущий суппорт 17 через эластичную прокладку 10, например, резиновый упругий элемент, амортизатор или успокоитель качки. Способ работы самого тормозного узла 12 соответствует представленному выше. Такое решение предпочтительно, поскольку воздушный зазор 1f может быть установлен меньше, так как можно не учитывать отклонения кабины при движении. Вполне понятно, что соединение ведущего суппорта 17 рассчитано таким образом, что оно может выдерживать вертикальные тормозные и удерживающие усилия.

На фиг 6 показан схематичный вид тормозного узла с устройством компенсирования износа и раздельными ведущими устройствами для тормозного узла и для кабины лифта. Ведущий суппорт 17 ведется непосредственно посредством башмака 9 вдоль тормозной шины или направляющей 7, 8, а кабина 3 лифта передвигается посредством собственных ведущих элементов (не показаны). Способ работы самого тормозного узла 12 соответствует приведенному выше. Преимущество такого решения заключается в том, что воздушный зазор (1f) также может быть установлен меньшим, так как раскачивание кабины лифта может не приниматься во внимание, а расчет ведущих башмаков 9 тормозного узла проводится независимо от колебаний кабины 3 лифта.

На фиг.7 представлен другой пример выполнения тормозного узла 12 с устройством 30 компенсирования износа в схематичном виде. Ведущий суппорт 17 прикреплен к кабине 3 лифта. Тормозная коробка 13 связана через элемент 31 позиционирования и опорный палец 37 с ведущим суппортом 17. Логично, что опорный палец 37 является частью ведущего суппорта 17. Тормозная коробка 13 перемещается посредством скольжения по элементу 31 позиционирования, имеющему форму гильзы, причем перемещение тормозной коробки 13 по элементу 31 позиционирования имеет ограничение, устанавливаемое при помощи винта 36 регулировки воздушного зазора, в частности, гайки регулировки воздушного зазора, в соответствии с необходимым воздушным зазором 1f.

Механизм 32 возврата прижимает тормозную коробку 13 при разгруженном механизме 19 подачи к первому упорному выступу 33 в положение, обеспечивающее воздушный зазор. При износе тормозной колодки (v) элемент позиционирования скользит по опорному пальцу 37 и, что вполне логично, обеспечивает показанное на фиг.4 компенсирование износа. В предпочтительном варианте друг над другом устанавливаются два таких опорных пальца, непосредственно передающие тормозные усилия. В этом примере выполнения приводится наиболее выгодное конструктивное решение соединения 35 скольжения. В элемент 31 позиционирования вставлены кольца 38 круглого сечения. Этот элемент 31 с небольшим прижимом надвигается на опорный палец 37, выполненный, предпочтительно, из металла, в частности стали. Предпочтительно также, что это соединение 35 скольжения смазано. Определение необходимой силы скольжения происходит при согласовании с усилием возвратного механизма. Необходимое для скольжения усилие должно быть где-то более чем на 40% больше усилия, создающегося возвратным механизмом. Вместо представленного соединения 35 скольжения, действие которого основано на использовании силы трения, могут также применяться фиксирующие соединения, с шаговым регулированием.

На фиг.8 показан тормозной узел в соответствии с фиг.7 с встроенным кронштейном. Уже представленный выше на фиг.7 ведущий суппорт 17 оборудован кронштейном 18, непосредственно опирающимся при торможении на тормозные колодки 14, 15 и тем самым переводящим тормозные и удерживающие усилия на ведущий суппорт 17. Благодаря этому на тормозную коробку 13 вместе с устройством 30 компенсирования износа, а также на весь механизм подачи оказывают действие только нормальные усилия.

На фиг.9 в схематичном виде приведен другой вариант выполнения тормозного узла с устройством компенсирования износа и опорным пальцем. Тормозная коробка 13 связана через элемент 31 позиционирования и опорный палец 37 с ведущим суппортом 17, как показано на фиг.7. По замыслу, опорный палец 37 является частью ведущего суппорта 17. Тормозная коробка 13 установлена с возможностью плавного перемещения по выполненному в форме гильзы элементу 31 позиционирования. Границы скольжения по элементу 31 позиционирования устанавливаются посредством регулирования винта 36 установки воздушного зазора, в частности, гайки установки воздушного зазора, в соответствии с заданным воздушным зазором (1f). Работа ограничителя скольжения в этом исполнении интегрирована с опорным пальцем 37, а скольжение обеспечивается е результате взаимодействия тормозной коробки 13 и элемента 31 позиционирования. Механизм 32 возврата отжимает тормозную коробку 13 при разгруженном механизме 19 подачи до первого упорного выступа 33 в положение, обеспечивающее воздушный зазор, При возникновении износа (v) тормозная коробка 13 наезжает на элемент 31 позиционирования, в результате чего осуществляется компенсирование износа, показанное на фигурах 4. Но и в этом варианте предусматривается установка предпочтительно двух опорных пальцев 37 друг над другом, за счет чего тормозные усилия действуют непосредственно на ведущий суппорт.

С учетом знаний, полученных из представленного изобретения и вариантов его выполнения, специалист в области лифтовой техники может произвольно изменять и использовать комбинацию предложенной конфигурации элементов и их взаимодействие. Например, возможна комбинация предложенного применения колец круглого сечения, решения с установкой опорных пальцев, а также размещения ведущих узлов, или использование кронштейна с представленными вариантами установки устройств компенсирования износа. К тому же ведущий башмак может быть усовершенствован с использованием известных технологий. В частности, возможно применение скользящего башмака или роликового ведущего башмака. Ведущий башмак может быть оборудован измерительной системой, которая сообщает такую информацию, как скорость движения тормозной системы, в частности кабины лифта, например, регулирующему механизму тормозного устройства.