Вспенивающее сопло для инжекции катализатора

Иллюстрации

Показать всеИзобретение касается сопла для инжекции катализатора и способа его применения. Сопло, используемое для инжекции жидкого катализатора, суспензии катализатора или их смесей в реактор газофазной полимеризации олефинов, содержит: первую трубку, содержащую тело, сужающуюся секцию и инжекционный конец; вторую трубку, имеющую внутреннюю поверхность и внешнюю поверхность, и причем вторая трубка содержит множество отверстий, радиально и аксиально разнесенных по ней, причем первая трубка расположена вокруг второй трубки, образуя первое кольцевое пространство между ними; и поддерживающий элемент, по меньшей мере, частично расположенный вокруг внешней поверхности первой трубки, образуя второе кольцевое пространство между ними, причем одна или множество радиальных распорок расположена во втором кольцевом пространстве, причем данный поддерживающий элемент имеет сходящуюся внешнюю поверхность у его первого конца. Изобретение включает также способ инжекции катализатора в реактор газофазной полимеризации полиолефинов. Технический результат - инжекционное сопло позволяет равномерно и воспроизводимо подавать катализатор в реакторную систему газофазной полимеризации олефинов, что обеспечивает также регулирование роста полимера и размера частиц. 2 н. и 24 з.п. ф-лы, 6 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет заявки с порядковым №60/848910, зарегистрированной 3 октября 2006, описание которой включено посредством ссылки во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления настоящего изобретения в целом касаются сопла для инжекции катализатора и способов его применения. Более конкретно, варианты осуществления настоящего изобретения касаются вспенивающего сопла для инжекции катализатора для использования в получении полиолефинов и способов выполнения этого.

УРОВЕНЬ ТЕХНИКИ

Жидкие катализаторы, применяемые в газофазной полимеризации, предлагают много преимуществ над обычными твердо-нанесенными катализаторами. Например, жидкие катализаторы требуют брать меньше оборудования и исходных материалов. Жидкие катализаторы также передают меньше примесей конечному полимерному продукту. Дополнительно, активность жидких катализаторов не зависит неблагоприятным образом от площади поверхности материала носителя. Патент США №5317036 описывает дополнительные детали применения жидких катализаторов для газофазной полимеризации. Другие ссылки уровня техники включают патент Великобритании 618674 А.

Безотносительно к типу катализатора, полимеризация олефинов, особенно газофазная полимеризация, зависит от равномерной и воспроизводимой инжекции катализатора в химическую реакцию. Катализатор должен равномерно диспергироваться среди реакционных материалов, равномерно ускоряя полимеризацию. Эффективное рассеивание катализатора внутри реактора предотвращает засорение и способствует равномерному, однообразному получению полимерного продукта.

Однако инжекция жидкого катализатора в реакторную систему создает множество проблем. Например, жидкий катализатор обычно растворим в реакционной среде и может осаждаться на смоле или полимере, образующихся в реакторе, ускоряя полимеризацию на поверхности частиц слоя. Так как покрытые частицы смолы увеличиваются в размере, данные частицы взаимодействуют с большей долей раствора катализатора или аэрозоля из-за увеличенных размеров сечения. Если слишком много катализатора осаждается на полимерных частицах, полимерные частицы могут вырастать такими большими, что данные частицы не могут образовывать взвесь, вызывая остановку реактора.

Кроме того, при инжекции жидкого катализатора в реактор скорость начальной полимеризации может быть так высока, что частицы новообразованного полимера или смолы размягчаются или плавятся. Такой размягченный или расплавленный полимер может прилипать к другому, образуя большие частицы в псевдоожиженном слое. Эти большие частицы не могут образовывать взвесь и/или могут закупоривать реактор, требуя остановки реактора. Наоборот, может происходить унос, если размер частиц полимера слишком мал. Унесенные частицы могут засорять линии рециркуляции, компрессоры и охладители. Унесенные частицы также могут увеличивать статическое электричество, которое может вызывать образование покрытия в реакторе. Образование покрытия требует остановки реактора для его удаления.

Различные сопла были предложены, чтобы впрыскивать жидкий катализатор в реакторные системы. Патент США №4163040 описывает сопло распыления катализатора, которое использует элемент смещенного клапана, чтобы регулировать поток катализатора. Например, патент США №5693727 описывает сопло распыления катализатора, которое использует кожух вокруг центральной впрыскивающей трубы. Патенты США №5962606 и 6075101 описывают перпендикулярное сопло распыления катализатора и вспенивающее сопло распыления катализатора. Патенты США №6211310 и 6500905 описывают сопло распыления катализатора, имеющее концентрические трубки, чтобы создавать поток чистящего газа и отклоняющего газа вместе с катализатором.

Другие ссылки уровня техники включают в себя WO 98/37101, WO 98/37102 и ЕР 0844020 А.

Такие конструкции сопел могут быть улучшены ввиду проблем ускоренного роста полимера, обсуждаемых выше, а также роста частиц и их накопления на самом сопле. Такой рост и накопление частиц могут забивать сопло, что уменьшает скорость инжекции катализатора, если не блокирует инжекцию полностью. В результате, инжекция и дисперсия катализатора становятся непредсказуемыми и ненадежными, приводя к загрязненным реакторам и некондиционному продукту.

Более того, новые разработанные катализаторы с высокой каталитической активностью представляют много новых проблем. Такие новые катализаторы обычно имеют высокие кинетические профили и полимеризуют до их диспергирования в реакторном слое. Поэтому, эти высокоактивные катализаторы даже более склонны к образованию нежелательных агломератов и засорению.

Следовательно, существует необходимость в инжекционном сопле, способном равномерно и воспроизводимо подавать жидкий катализатор в реакторную систему. Существует также необходимость в способе полимеризации, который равномерно подает жидкий катализатор в реакторную систему. Кроме того, существует необходимость в способе полимеризации, который применяет жидкий катализатор и способен регулировать рост полимера и размер частиц.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Обеспечивается сопло для инжекции катализатора для полимеризации олефинов. В, по меньшей мере, одном конкретном варианте осуществления данное сопло включает в себя первую трубку, содержащую тело, сужающуюся секцию и инжекционный конец. Данное сопло также включает в себя вторую трубку, имеющую внутреннюю поверхность и внешнюю поверхность. Первая трубка располагается вокруг второй трубки, определяя первое кольцевое пространство между ними. Сопло дополнительно включает в себя поддерживающий элемент, по меньшей мере, частично расположенный вокруг внешней поверхности первой трубки, определяя второе кольцевое пространство между ними. Поддерживающий элемент имеет сходящуюся внешнюю поверхность у его первого конца.

В другом конкретном варианте осуществления сопло включает в себя первую трубку, содержащую тело, сужающуюся секцию и инжекционный конец; вторую трубку, имеющую внутреннюю поверхность и внешнюю поверхность, где первая трубка располагается вокруг второй трубки, определяя первое кольцевое пространство между ними; и поддерживающий элемент, по меньшей мере, частично расположенный вокруг внешней поверхности первой трубки, определяя второе кольцевое пространство между ними, причем поддерживающий элемент имеет сходящуюся внешнюю поверхность у его первого конца. По меньшей мере, часть первой и второй трубок проходит за пределы сходящейся внешней поверхности поддерживающего элемента.

Также обеспечивается способ инжекции катализатора. В, по меньшей мере, одном конкретном варианте осуществления данный способ содержит обеспечение сопла в реактор. Данное сопло содержит: первую трубку, содержащую тело, сужающуюся секцию и инжекционный конец; вторую трубку, имеющую внутреннюю поверхность и внешнюю поверхность, где первая трубка располагается вокруг второй трубки, определяя первое кольцевое пространство между ними; и поддерживающий элемент, по меньшей мере, частично расположенный вокруг внешней поверхности первой трубки, определяя второе кольцевое пространство между ними, причем поддерживающий элемент имеет сходящуюся внешнюю поверхность у его первого конца. Данный способ дополнительно содержит протекание суспензии катализатора через первое кольцевое пространство в реактор; протекание одного или множества мономеров через второе кольцевое пространство в реактор; и протекание одного или множества инертных газов через кольцевое пространство второй трубки в первое кольцевое пространство и в реактор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того чтобы вышеуказанные признаки настоящего изобретения можно было понять подробно, более конкретное описание данного изобретения, кратко суммированного выше, может быть рассмотрено со ссылкой на варианты осуществления, некоторые из которых иллюстрируются в приложенных чертежах. Следует заметить, однако, что приложенные чертежи показывают только типичные варианты осуществления данного изобретения и, следовательно, не должны рассматриваться как ограничивающие его объем, поэтому данное изобретение может допускать другие, равно эффективные варианты осуществления.

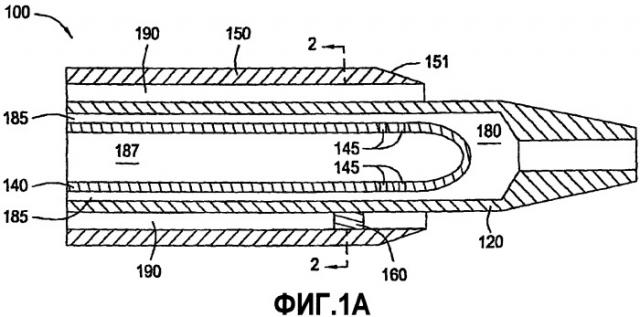

Фигура 1 представляет схематичный чертеж инжекционного сопла согласно одному или нескольким описанным вариантам осуществления.

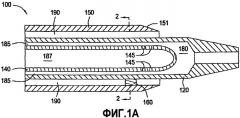

Фигура 1А представляет увеличенную схему инжекционного сопла, показанного на фигуре 1.

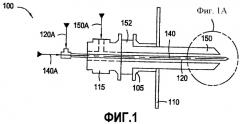

Фигура 2 представляет вид в разрезе, взятый вдоль линии 2-2 фигуры 1А.

Фигура 3 представляет иллюстративную схему второй трубки 140.

Фигура 4 представляет вид в разрезе второй трубки 140, взятый вдоль линии 4-4 фигуры 3.

Фигура 5 представляет увеличенную частичную иллюстративную схему первой трубки.

Фигура 6 представляет блок-схему иллюстративной газофазной системы для получения полиолефинов.

ПОДРОБНОЕ ОПИСАНИЕ

Теперь будет обеспечено подробное описание. Каждый из пунктов приложенной формулы изобретения определяет отдельное изобретение, которое с точки зрения нарушений распознается как включающее эквиваленты к различным элементам или ограничениям, указанным в формуле изобретения. В зависимости от контекста, все ссылки ниже на "изобретение" могут в некоторых случаях относиться только к определенным конкретным вариантам осуществления. В других случаях будет признаваться, что ссылки на "изобретение" будут относиться к объекту, указанному в одном или нескольких, но не обязательно всех, пунктов формулы изобретения. Каждое из изобретений будет теперь описано ниже более подробно, включая конкретные варианты осуществления, версии и примеры, но данные изобретения не ограничиваются этими вариантами осуществления, версиями или примерами, которые включены, чтобы позволить специалисту в данной области техники выполнять и применять данные изобретения, когда информация данного патента объединяется с доступной информацией и технологией.

Фигура 1 представляет схематичный чертеж инжекционного сопла 100 согласно одному или нескольким описанным вариантам осуществления. В одном или нескольких вариантах осуществления сопло 100 включает в себя первую трубку 120, вторую трубку 140 и поддерживающий элемент 150. Сечение первой трубки 120, второй трубки 140 и поддерживающего элемента 150 может быть любой формы. Например, каждое сечение первой трубки 120, второй трубки 140 и поддерживающего элемента 150 может быть круглым, квадратным, прямоугольным, многоугольным, эллиптическим или овальным, называя только множество. Предпочтительно, каждый элемент из первой трубки 120, второй трубки 140 и поддерживающего элемента 150 представляет собой трубчатый или кольцевой элемент, имеющий внутренний и внешний диаметры. В одном или нескольких вариантах осуществления первая трубка 120, вторая трубка 140 и поддерживающий элемент 150 являются концентрическими.

В одном или нескольких вариантах осуществления первая трубка 120 окружает внешнюю поверхность (т.е. внешний диаметр) второй трубки 140, и поддерживающий элемент 150, по меньшей мере, частично окружает внешний диаметр первой трубки 120. Соответственно, и первая трубка 120, и вторая трубка 140, по меньшей мере, частично окружены поддерживающим элементом 150.

Фигура 1А представляет увеличенный схематичный чертеж инжекционного сопла 100, показанного на фигуре 1. На фигурах 1 и 1А первая трубка 120 или "внешняя трубка" представляет собой трубку, которая окружает внешнюю поверхность второй трубки 140 или "внутренней трубки", определяя кольцевое пространство или зону ("первое кольцевое пространство") 185 между ними. Первая трубка 120, вторая трубка 140 и кольцевое пространство 185, по меньшей мере, частично расположены внутри поддерживающего элемента 150. Внешняя поверхность, предпочтительно внешний диаметр, первой трубки 120 и внутренняя поверхность, предпочтительно внутренний диаметр, поддерживающего элемента 150 определяют кольцевое пространство или зону ("второе кольцевое пространство") 190 между ними.

Одна или множество распорок 160 могут находиться возле внутренней поверхности (т.е. внутреннего диаметра) поддерживающего элемента 150 или возле внешней поверхности (т.е. внешнего диаметра) первой трубки 120. Предпочтительно, одна или множество распорок 160 прикреплены к внешней поверхности первой трубки 120. Одна или множество распорок 160 центрируют первую трубку 120 внутри кольцевого пространства 190. Любое число распорок 160 может быть использовано. Каждая распорка 160 является предпочтительно настолько тонкой, насколько возможно, чтобы не препятствовать или не преграждать путь потока внутри кольцевого пространства 190, и изготавливается из материала с достаточной прочностью, чтобы поддерживать фиксированное расстояние между первой трубкой 120 и поддерживающим элементом 150 во время работы сопла 100. Подходящие материалы включают в себя алюминий и нержавеющую сталь, например. В одном или нескольких вариантах осуществления распорка 160 имеет отношение длины к толщине приблизительно 10:1 или 20:1, или 30:1, или 40:1, или 50:1.

Фигура 2 представляет вид в разрезе, взятый вдоль линии 2-2 фигуры 1А. Три распорки 160А, 160В, 160С показаны внутри кольцевого пространства 190, определенного поддерживающим элементом 150 и первой трубкой 120. Предпочтительно, распорки 160А, 160В, 160С равномерно разнесены возле внешнего диаметра первой трубки 120. Однако любая радиальная конфигурация или расположение могут использоваться.

На фигуре 1А распорки 160А, 160В, 160С могут находиться в приблизительно 0,5 дюйма (1,27 см), приблизительно 1 дюйме (2,54 см), приблизительно 1,5 дюйма (3,81 см), приблизительно 2 дюймах (5,08 см) или приблизительно 3 дюймах (7,62 см) от конца сопла 100. В одном или нескольких вариантах осуществления распорки 160А, 160В, 160С расположены между приблизительно 0,5 дюйма (1,27 см) и приблизительно 1 дюймом (2,54 см) от конца сопла 100. Например, распорки 160А, 160В, 160С могут находиться в приблизительно 1-5/8 дюйма (д.) (4,1 см) от конца сопла 100. В одном или нескольких вариантах осуществления, указанных выше или где-то в другом месте, каждая распорка 160А, 160В, 160С может находиться на другом расстоянии от конца сопла 100. Например, каждая распорка 160А, 160В, 160С может находиться в диапазоне от 0,5 дюйма (1,27 см) до приблизительно 3 дюймов (7,62 см) от конца сопла 100.

Вторая трубка 140

Фигура 3 представляет схематичный вид второй трубки 140, показанной на фигуре 1. В одном или нескольких вариантах осуществления вторая трубка 140 имеет закрытый первый конец 141 и открытый второй конец 142. Второй конец 142 может быть приспособлен принимать одну или множество текучих сред для протока через кольцевое пространство 187 (фигура 1) второй трубки 140. Первый конец 141 предпочтительно заварен в виде полусферического конца. В предпочтительном варианте осуществления, когда второй конец является трубчатым или кольцевым, вторая трубка 140 может иметь внутренний диаметр в диапазоне приблизительно от 1/16" (0,159 см) до 1/2" (1,27 см), предпочтительно приблизительно от 0,085" (0,2159 см) до 1/4" (0,635 см).

В одном или множестве вариантах осуществления вторая трубка 140 включает в себя множество отверстий, дырок или проходов 145, которые позволяют одной или нескольким текучим средам покидать вторую трубку 140. Отверстия 145 могут быть разработаны и расположены по второй трубке 140 так, чтобы обеспечивать постоянную и равномерную дисперсию текучей среды, текущей через них в окружающее кольцевое пространство 185. В одном или множестве вариантах осуществления количество отверстий 145, образованных во второй трубке 140, лежит в диапазоне приблизительно от 1 до 1000, предпочтительно от 10 до 100, более предпочтительно от 10 до 20. В одном или нескольких вариантах осуществления каждое отверстие 145 имеет внутренний диаметр в диапазоне от меньшего приблизительно 0,01 см, 0,03 см или 0,05 см до большего приблизительно 0,06 см, 0,08 см или 1,0 см.

Предпочтительно, отверстия 145 равномерно разнесены по диаметру второй трубки 140. В, по меньшей мере, одном конкретном варианте осуществления две линии из двух или нескольких отверстий 145 располагаются аксиально по диаметру второй трубки 140, хотя любое число линий может быть использовано, например три или четыре, в зависимости от скоростей потока и требований производительности. Каждая линия может быть организована спиралевидно по длине второй трубки 140. Другими словами, каждое отверстие 145 в линии может располагаться с интервалом радиально и аксиально от других.

Также, каждое отверстие 145 в линии может быть радиально смещено от отверстия 145 другой линии. Например, при расположении в две линии, как показано на фигуре 3, отверстие 145 из первой линии предпочтительно смещено на приблизительно от 90 градусов до 180 градусов от аксиально соответствующего отверстия 14 5 второй линии. При расположении в три линии аксиально соответствующие отверстия 145 предпочтительно смещены на приблизительно 120 градусов одно от другого, хотя любое количество градусов расстановки может быть использовано.

Фигура 4 представляет вид в разрезе второй трубки 140, взятом вдоль линии 4-4 фигуры 3. Фигура 4 представляет типичную радиальную расстановку отверстия 145А из первой линии и отверстия 145В из второй линии. Отверстие 145А из первой линии демонстрирует смещение на приблизительно 90 градусов от отверстия 145В из второй линии. Однако любое число градусов расстановки может быть использовано. Например, отверстия из разных линий могут радиально отстоять от приблизительно 5 градусов до приблизительно 180 градусов, предпочтительно от приблизительно 10 градусов до приблизительно 160 градусов, более предпочтительно от приблизительно 20 градусов до приблизительно 100 градусов и наиболее предпочтительно от приблизительно 60 градусов до приблизительно 90 градусов.

На фигурах 3 и 4 каждое отверстие 145 может иметь форму и размер, независимые друг от друга. В одном или нескольких вариантах осуществления форма любого заданного отверстия 145 может быть округлой, изогнутой, овальной, эллиптической, прямоугольной или любой другой многоугольной формы. Например, отверстия 145 в данной спиралеобразной линии могут быть любой комбинацией двух или множестве форм, включая округлую, изогнутую, овальную, эллиптическую, прямоугольную или любую другую многоугольную форму. Также, отверстия 145А, 145В из смещенных линий могут иметь одинаковую комбинацию форм.

В одном или нескольких вариантах осуществления отверстия 145 в данной линии имеют одинаковую форму и размер. В одном или нескольких вариантах осуществления отверстия 145 в данной линии имеют разные формы и размеры. В одном или нескольких вариантах осуществления отверстия 145 в данной линии имеют такую же форму и размер, как отверстия 145 одной или множества других линий. В одном или нескольких вариантах осуществления отверстия 145 в данной линии имеют иные формы и размеры, чем отверстия 145 одной или множества других линий.

Часть второй трубки 140, в которой просверлены отверстия, может быть в диапазоне приблизительно от 0,5 до 25 см по длине, хотя дырки предпочтительно присутствуют в последних приблизительно от 1 до 2 см второй трубки 140 (т.е. от первого конца 141).

Относительно первой трубки 120 вторая трубка 140 может располагаться так, что первый конец 141 находится меньше чем в приблизительно 3′′ (7,6 см) от конца 121 ("точка распыления") первой трубки 120. В одном или нескольких вариантах осуществления первый конец 141 второй трубки 140 находится от приблизительно 0,5 дюйма (1,27 см) до приблизительно 3 дюймов (7,62 см) от конца 121 первой трубки 120. В одном или нескольких вариантах осуществления первый конец 141 второй трубки 140 находится от приблизительно 0,5 дюйма (1,27 см) до приблизительно 1,5 дюйма (3,81 см) от конца 121 первой трубки 120. В одном или нескольких вариантах осуществления первый конец 141 второй трубки 140 находится от приблизительно 0,5 дюйма (1,27 см) до приблизительно 1 дюйма (2,54 см) от конца 121 первой трубки 120.

Первая трубка 120

Рассматривая первую трубку 120 более подробно, фигура 5 представляет увеличенный частичный схематичный вид первой трубки 120. Первая трубка 120 может включать в себя тело 122, переходную секцию 126 и секцию 127 первого конца. Тело 122 имеет внутреннюю поверхность или диаметр 122А, который образует проход или кольцевое пространство 185 сквозь него. Внутренняя поверхность или диаметр 122А является относительно постоянной от второго конца 120В первой трубки 120 до переходной секции 126. Внутренняя поверхность или диаметр 126А переходной секции 126 также образует проход или кольцевое пространство сквозь него и постепенно уменьшается или сходится (т.е. сходит на конус) к внутренней поверхности или диаметру 128 секции 127 конца. Внутренняя поверхность или диаметр 128 секции 127 конца также образует проход или кольцевое пространство сквозь него и является относительно постоянной по длине секции 127 конца.

По меньшей мере, часть внутренней поверхности или диаметра 122А и, по меньшей мере, часть внутренней поверхности или диаметра 126А образуют зону 180 смешивания. Длина зоны 180 смешивания зависит от требований способа и может изменяться с помощью длины и расположения второй трубки 140 относительно сходящейся внутренней поверхности или диаметра 126А первой трубки 120.

В предпочтительном варианте осуществления, когда первая трубка 120 является трубчатой или кольцевой, наклон внутреннего диметра 126А может меняться в зависимости от требований способа и скоростей потока инжекции катализатора. В одном или нескольких вариантах осуществления наклон (y/x) внутреннего диаметра 126А переходной секции 126 находится в диапазоне от низкого приблизительно 1:2, 2:1 или 5:1 до высокого приблизительно 7:1, 10:1 или 20:1.

При работе турбулентность от текучей среды (ед), покидающей сопло 100, вызывает обратное течение, которое может осаждать катализатор на внешнем диаметре первой трубки 120. Такое осаждение может затем подвергаться полимеризации и засорять сопло 100. Соответственно, внешняя поверхность или диаметр 124 секции 127 конца сходит на конус или сужается к концу 121 ("точка распыления"). Подходящие углы конусности лежат в

диапазоне от низкого приблизительно 4°, 5° или 6° до высокого приблизительно 10°, 15° или 20°. Более высокие углы конусности могут постепенно снижаться к горизонтали. Предпочтительно, углы конусности меняются от приблизительно 5° до приблизительно 10°. В одном или нескольких вариантах осуществления угол конусности составляет приблизительно 7°.

Секция 127 конца может иметь множество конфигураций сечения, включая круглую, эллиптическую, овальную, квадратную, многоугольную или параболическую, но не ограничиваясь ими. Наклон внешней поверхности или диаметра 124 секции 127 конца может меняться в зависимости от требований способа и скоростей потока инжекции катализатора. В одном или нескольких вариантах осуществления наклона (y/х) внешнего диаметра 124 может лежать в диапазоне от низкого приблизительно 2:1, 2:1 или 5:1 до высокого приблизительно 7:1, 10:1 или 20:1.

Небольшой конец 121 может помогать предотвращать загрязнение, предоставляя меньшую площадь поверхности для накопления катализатора и полимера. Предпочтительно, секция 127 конца имеет кольцевую толщину от 0,01 дюйма (2,54 мм) до 0,062 (1,57 мм), чтобы минимизировать засорение при поддержании адекватной прочности.

Первая трубка 120 может иметь внутренний диаметр в диапазоне от приблизительно 0,125 дюйма (0,318 см) до приблизительно 3 дюймов (7,62 см). В одном или нескольких вариантах осуществления первая трубка 120 может иметь внутренний диаметр в диапазоне от приблизительно 0,125 дюйма (0,318 см) до приблизительно 1,5 дюйма (3,81 см). В одном или нескольких вариантах осуществления первая трубка 120 может иметь внутренний диаметр в диапазоне от приблизительно 0,125 дюйма (0,318 см) до приблизительно 0,5 дюйма (1,27 см).

В одном или нескольких вариантах осуществления первая трубка 120 располагается внутри поддерживающего элемента 150 так, что конец 121 первой трубки 120 распространяется приблизительно на 1′′ (2,5 см) от конца поддерживающего элемента 150. В одном или нескольких вариантах осуществления конец 121 первой трубки 120 распространяется на от приблизительно 1 дюйма до приблизительно 3 дюймов от конца поддерживающего элемента 150. В одном или нескольких вариантах осуществления конец 121 первой трубки 120 распространяется на приблизительно 1,5 дюйма от конца поддерживающего элемента 150, а в других вариантах осуществления от приблизительно половины дюйма до приблизительно или более чем двух дюймов.

Как отмечается выше, первая трубка 120 может располагаться так, что конец 121 первой трубки 120 распространяется на приблизительно 3′′ (7,6 см) или меньше от первого конца 141 второй трубки 140. В одном или нескольких вариантах осуществления конец 121 первой трубки 120 распространяется на от приблизительно 0,5 дюйма (1,27 см) до приблизительно 3 дюймов (7,62 см) от первого конца 141 второй трубки 140. В одном или нескольких вариантах осуществления конец 121 первой трубки 120 распространяется на от приблизительно 0,5 дюйма (1,27 см) до приблизительно 1,5 дюйма (3,81 см) от первого конца 141 второй трубки 140. В одном или нескольких вариантах осуществления конец 121 первой трубки 120 распространяется на от приблизительно 0,5 дюйма (1,27 см) до приблизительно 1 дюйма (2,54 см) от первого конца 141 второй трубки 140.

Поддерживающий элемент 150

Опять согласно фигуре 1, поддерживающий элемент 150 может включать в себя первый конец, имеющий фланцевую секцию 152. Поддерживающий элемент 150 может также включать в себя второй конец, который является открытым, позволяя текучей среде протекать сквозь него. В одном или нескольких вариантах осуществления поддерживающий элемент 150 крепится к реакторной стенке 110. Предпочтительно, поддерживающий элемент 150 крепится к реакторной стенке 110. В одном или нескольких вариантах осуществления фланцевая секция 152 может быть приспособлена сопрягаться или упираться во фланцевую часть 105 реакторной стенки 110, как показано. Любой другой обычный способ для крепления или соединения трубчатых систем может быть использован.

В предпочтительном варианте осуществления поддерживающий элемент 150 является трубчатым или кольцевым элементом. Поддерживающий элемент 150 предпочтительно имеет внутренний диаметр достаточно большой, чтобы окружать первую трубку 120. В одном или нескольких вариантах осуществления внутренний диаметр поддерживающего элемента 150 составляет приблизительно 0,5 дюйма (1,27 см), приблизительно 0,625 дюйма (1,59 см) или приблизительно 0,75 дюйма (1,91 см). В одном или нескольких вариантах осуществления внутренний диаметр поддерживающего элемента 150 находится в диапазоне от низкого приблизительно 0,5 дюйма (1,27 см) до высокого приблизительно 0,75 дюйма (1,91 см). В одном или нескольких вариантах осуществления внутренний диаметр поддерживающего элемента 150 находится в диапазоне от низкого приблизительно 0,5 дюйма (1,27 см) до высокого приблизительно 0,625 дюйма (1,59 см). В одном или нескольких вариантах осуществления внутренний диаметр поддерживающего элемента 150 находится в диапазоне от низкого приблизительно 0,625 дюйма (1,59 см) до высокого приблизительно 0,75 дюйма (1,91 см).

В одном или нескольких вариантах осуществления, по меньшей мере, часть поддерживающего элемента 150 имеет сходящийся на конус внешний диаметр 151, как показано на фигуре 1А. Второй конец ("открытый конец") поддерживающего элемента 150 предпочтительно сходит на конус, чтобы уменьшить толщину стенки у конца поддерживающего элемента 150. Как описывается выше в отношении конца 121 второй трубки 120, минимизация площади конца поддерживающего элемента 150 помогает предотвратить засорение. Засорение может быть вызвано образованием агломерата полимера на сопле 100.

Подающие линии

На фигурах 1 и 1А инжекционное сопло 100 находится в проточном сообщении с одной или несколькими подающими линиями (три показаны на фигуре 1) 120А, 140А, 150А. Каждая подающая линия 120А, 140А, 150А обеспечивает независимый путь потока для одного или нескольких мономеров, промывочных газов и катализатора и/или каталитических систем в любую одну или множество трубок 120, 140, 150. Например, подающая линия ("первая подающая линия") 120А может быть в проточном сообщении с кольцевым пространством 185, определяемым внутренней поверхностью первой трубки 120 и внешней поверхностью второй трубки 140. В одном или нескольких вариантах осуществления выше или где-то в другом месте здесь, подающая линия ("вторая подающая линия") 140А может быть в сообщении по потоку с кольцевым пространством 187 внутри второй трубки 140. В одном или нескольких вариантах осуществления выше или где-то в другом месте здесь, подающая линия ("третья подающая линия") 150А может быть в сообщении по потоку с кольцевым пространством 190, определяемым внутренней поверхностью поддерживающего элемента 150 и внешней поверхностью первой трубки 120.

Любой компонент из одного или нескольких катализаторов или каталитических систем, промывочных газов и мономеров может вводиться в любую одну или множество из подающих линий 120А, 140А, 150А. В одном или нескольких вариантах осуществления выше или где-то в другом месте здесь, один или множество катализаторов или каталитических систем может вводиться в первую трубку 120, используя первую подающую линию 120А ("линия подачи катализатора"). Один или множество промывочных газов или инертных газов может вводиться во вторую трубку 140, используя вторую подающую линию 140А ("линия подачи промывочного газа"). Один или множество мономеров может вводиться в поддерживающий элемент 150, используя третью подающую линию ("линия подачи мономера"). Подающие линии 120А, 140А и 150А могут представлять собой любую трубку, способную переносить в ней текучую среду. Подходящая трубка может включать в себя трубу, гибкий шланг и трубку. Трехходовой кран 115 может применяться, чтобы вводить и регулировать потоки текучих сред (т.е. суспензии катализатора, промывочного газа и мономера) в инжекционное сопло 100. Любой коммерчески доступный трехходовой кран может быть использован.

Материалы конструкции

Любая из описанных трубок 120, 140 и 150 в дополнение к распоркам 160 может быть изготовлена из любого материала, который не является реакционноспособным при выбранных условиях полимеризации. Подходящие материалы включают в себя алюминий, алюминиевую бронзу, гасталой, инконель, монель, карбид хрома, карбид бора, чугун, керамику, медь, никель, карбид кремния, тантал, титан, цирконий, карбид вольфрама, а также определенные полимерные композиции, но не ограничиваются ими. Особенно предпочтительной является нержавеющая сталь.

Работа сопла

При работе суспензия катализатора вводится в сопло 100 по линии 120А, как показано на фигуре 1. Суспензия катализатора течет через кольцевое пространство 185 между первой трубкой 120 и второй трубкой 140. Суспензия катализатора может иметь скорость потока от приблизительно 1 фунт в час (ф/ч) (0,4 кг/ч) до приблизительно 50 ф/ч (23 кг/ч); или от приблизительно 3 ф/ч (1,4 кг/ч) до приблизительно 30 ф/ч (14 кг/ч); или от приблизительно 5 ф/ч (2,3 кг/ч) до приблизительно 10 ф/ч (4,5 кг/ч) через кольцевое пространство 185. Предпочтительно, суспензия катализатора содержит полностью сформированные частицы катализатора, суспензированные в одной или нескольких инертных жидкостях. В одном или нескольких вариантах осуществления частицы катализатора, по меньшей мере, частично растворены в одной или нескольких инертных жидкостях. В одном или нескольких вариантах осуществления частицы катализатора существенно, если не полностью, растворены в одной или нескольких инертных жидкостях. Частицы катализатора могут включать в себя один или множество катализаторов, каталитические системы или их комбинации.

Подходящие жидкости включают в себя нефункциональные углеводороды и алифатические углеводороды, такие как бутан, изобутан, этан, пропан, пентан, изопентан, гексан, октан, декан, додекан, гексадекан, октадекан и подобные, алициклические углеводороды, такие как циклопентан, метилциклопентан, циклогексан, циклооктан, норборнен, этилциклогексан и подобные; ароматические углеводороды, такие как бензол, толуол, этилбензол, пропилбензол, бутилбензол, ксилол и подобные; и нефтяные фракции, такие как газолин, керосин, легкие масла и подобные, но не ограничивают ими. Аналогично, галогенированные углеводороды, такие как метиленхлорид, хлорбензол и подобные также могут использоваться. Под "нефункциональными" подразумеваются жидкости, которые не содержат такие группы, как сильные полярные группы, которые могут дезактивировать активные центры переходных металлов каталитического соединения(ий).

Один или множество инертных продувочных газов может вводиться в сопло 100 по линии 140А. На фигурах 1А и 3 инертные продувочные газы текут через кольцевое пространство 187 внутри второй трубки 140 и диспергируются в, по меньшей мере, часть кольцевого пространства 185 сквозь одно или множество отверстий 145, расположенных вдоль второй трубки 140. Выходящие инертные газы смешиваются с суспензией катализатора, когда контактируют внутри кольцевого пространства 185, и дополнительно смешиваются в зоне смешивания 180 перед входом в инжекционный конец 127 (показанный на фигуре 5).

На фигурах 1А и 5 суспензия катализатора и инертный продувочный газ текут сквозь инжекционный конец 127 и покидают сопло через конец 121. Смесь суспензии катализатора и инертного газа распыляется в продувочный поток поддерживающей трубки и смешивается с псевдоожиженным слоем полимера. Объединенное действие первичной атомизации от конца 121 и вторичной атомизации от взаимодействия с потоком поддерживающей трубки образует маленькие капли, которые хорошо диспергируются в псевдоожиженный слой, уменьшая агломерацию поступающих частиц катализатора.

Соответственно, скорость потока продувочного газа должна быть достаточной, чтобы обеспечивать тонко распыленную смесь катализатора из конца 121 сопла. В одном или нескольких вариантах осуществления скорость потока продувочного газа составляет от приблизительно 1 ф/ч (0,4 кг/ч) до приблизительно 20 ф/ч (9,1 кг/ч). В одном или нескольких вариантах осуществления скорость потока продувочного газа составляет от приблизительно 3 ф/ч (1,3 кг/ч) до приблизительно 15 ф/ч (6,8 кг/ч). В одном или нескольких вариантах осуществления скорость потока продувочного газа лежит в диапазоне от низкой приблизительно 1 ф/ч (0,4 кг/ч), 2 ф/ч (0,8 кг/ч) или 4 ф/ч (1,6 кг/ч) до высокой приблизительно 8 ф/ч (3,2 кг/ч), 13 ф/ч (5,9 кг/ч) или 20 ф/ч (9,1 кг/ч).

Полученная популяция частиц катализатора в капле, покидающей сопло 100, предпочтительно является достаточно маленькой, чтобы предотвратить или снизить образование агломерата. Например, полученный размер капли, покидающей сопло 100, составляет предпочтительно больше чем приблизительно 30 микрон и меньше чем приблизительно 200 микрон. В одном или нескольких вариантах осуществления полученный размер капли, покидающей сопло 100, может лежать в диапазоне от приблизительно 50 микрон до приблизительно 150 микрон.

Обращаясь опять к фигурам 1 и 1А, один или множество мономеров текут через кольцевое пространство 190, образованное между поддерживающей трубкой 150 и первой трубкой 120. Один или множество мономеров вводятся в сопло 100 по линии 150А. Поток мономера сохраняет область инжекции катализатора чистой и обеспечивает устойчивую работу, предотвращая накопление катализатора и засорение внешней поверхности первой трубки 120. Мономер должен течь со скоростью, достаточной, чтобы очищать внешний диаметр первой трубки 120. Если поток мономера является низким, то богатые катализатором полимерные куски могут образовываться на конце первой трубки 120. Это будет уменьшать эффективность катализатора, что будет проявляться в снижении скорости производства. Типичные скорости могут быть от 2000 до 2500 ф/ч. Другой функцией этого потока мономера в кольцевом пространстве 190 описанной системы сопла является то, что он диспергирует катализатор в реактор таким образом, что агломераты полимера в реакторе снижаются или устраняются.

В одном или нескольких вариантах осуществления поток мономера составляет от приблизительно 1000 ф/ч до приблизительно 5000 ф/ч (от 455 кг/ч до 2273 кг/ч). В одном или нескольких вариантах осуществления поток мономера составляет от 2000 до 3000 ф/ч (от 9,7 кг/ч до 1360 кг/ч). В одном или нескольких вариантах осуществления поток мономера находится в диапазоне от низкого приблизительно 1000 ф/ч (45