Сажа, способ ее получения и устройство для осуществления этого способа

Иллюстрации

Показать всеГруппа изобретений может быть использована в химической промышленности, в технологии технического углерода. Предложенная сажа характеризуется распределением ее агрегатов по крупности, выраженным отношением (d90-d10)/d50, меньшим или равным 1,1. Способ получения сажи заключается в том, что газовую смесь, содержащую газ-носитель и сырье для получения сажи, необязательно смешивают с горячим воздухом и подают в трубчатую горелку. Газовую смесь сжигают на выходе отверстий трубчатой горелки и факелы пламени вместе со свободно всасываемым извне окружающим воздухом всасывают через охлаждаемую сужающуюся щель и охлаждают в этой щели. Отношение высоты щели к ее ширине, измеренной по верхнему краю щели и составляющей от 0,5 до 10 мм, составляет от 1 до 100. Скорость потока в наиболее узком месте щели составляет от 10 до 200 м/с. Предлагаемая в изобретении сажа может использоваться в качестве наполнителя, усиливающего наполнителя, УФ-стабилизатора, токопроводящего технического углерода, пигмента, восстановителя либо раскислителя. Сажа обеспечивает высокий положительный вклад в цветовой тон при ее применении в лакокрасочных материалах. Способ получения сажи позволяет отводить максимально возможное количество тепла от пламени без осаждения образовавшейся сажи на холодной поверхности. 5 н. и 2 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Настоящее изобретение относится к саже (техническому углероду), способу ее получения, а также к устройству для осуществления этого способа.

Из DE 2404536 известен способ получения газовой сажи с малым содержанием экстракта, заключающийся в том, что в качестве газа-носителя для паров сажеобразующего масла (масла для получения сажи) используют смеси с высоким содержанием водорода и собирают осевшую на охладительный валок сажу. Содержание экстракта в получаемой таким способом саже не превышает 0,100 мас.%.

Из WO 2005/033217 известна далее неклассифицированная необработанная сажа со значением рН, меньшим или равным 6,0, остатком после прокаливания, меньшим или равным 0,1%, и массовой долей остатка после просева через сито с сеткой с размером ячеек 5 мкм, меньшей или равной 200 част./млн. Способ получения такой сажи заключается в том, что от пламени путем теплопроводности и/или теплового излучения отводят тепло, образуют тонкий газовый пограничный слой и ускоряют, соответственно удлиняют образованный пламенем и пограничным слоем поток.

Недостаток сажи известных типов состоит в неудовлетворительном вкладе в цветовой тон при ее применении в лакокрасочных материалах.

В основу настоящего изобретения была положена задача предложить сажу с высоким положительным вкладом в цветовой тон при ее применении в лакокрасочных материалах. Еще одна задача изобретения состояла в том, чтобы разработать способ получения сажи с отводом максимально возможного количества тепла от пламени без возможности осаждения образовавшейся сажи на холодной поверхности.

Объектом изобретения является сажа, которая отличается тем, что распределение ее агрегатов по крупности характеризуется отношением (d90-d10)/d50, меньшим или равным 1,1, предпочтительно меньшим 0,8, наиболее предпочтительно меньшим 0,65.

Содержание оксидов на поверхности частиц предлагаемой в изобретении сажи может составлять более 50 ммолей/кг, предпочтительно более 100 ммолей/кг, наиболее предпочтительно более 120 ммолей/кг.

У предлагаемой в изобретении сажи распределение ее агрегатов по крупности может характеризоваться отношением полуширины пика (полной ширины на уровне половины максимума (ПШПМ)) к Dмода, меньшим или равным 0,6, предпочтительно меньшим 0,58, наиболее предпочтительно меньшим 0,56.

Предлагаемая в изобретении сажа может представлять собой газовую сажу.

Значение рН у предлагаемой в изобретении сажи может составлять менее 7,0, предпочтительно менее 6,0, наиболее предпочтительно менее 5,0.

Предлагаемая в изобретении сажа может иметь удельную STSA-поверхность от 20 до 300 м2/г, предпочтительно от 50 до 220 м2/г, наиболее 2 предпочтительно от 70 до 200 м2/г.

Содержание летучих веществ у предлагаемой в изобретении сажи может составлять от 2,0 до 20,0%, предпочтительно от 3,0 до 12%, наиболее предпочтительно от 4,0 до 9,0%.

Красящая способность у предлагаемой в изобретении сажи может составлять от 90 до 180%, предпочтительно от 105 до 160%, наиболее предпочтительно от 120 до 150%.

Еще одним объектом изобретения является способ получения предлагаемой в нем сажи, который отличается тем, что газовую смесь, содержащую газ-носитель и сырье для получения сажи, необязательно смешивают с горячим (нагретым) воздухом, газовую смесь подают в трубчатую горелку, газовую смесь сжигают на выходе отверстий трубчатой горелки и факелы пламени вместе со свободно всасываемым извне окружающим (атмосферным) воздухом всасывают через охлаждаемую сужающуюся щель и охлаждают в этой щели, у которой отношение ее высоты (h) к ее ширине (b), измеренной по верхнему краю щели и составляющей от 0,5 до 10 мм, предпочтительно от 1 до 5 мм, составляет от 1 до 100, предпочтительно от 5 до 50, наиболее предпочтительно от 10 до 40, и скорость потока в наиболее узком месте которой составляет от 10 до 200 м/с, предпочтительно от 15 до 150 м/с, наиболее предпочтительно от 20 до 100 м/с.

Скорость потока можно рассчитать исходя из отношения количества технологического газа к площади сечения щели. Количество технологического газа соответствует его всасываемому вентилятором объему. Площадь сечения охлаждаемой сужающейся щели равна произведению ее ширины b на длину ее верхнего края А1А2.

В качестве охлаждающей среды для охлаждения сужающейся щели можно использовать воду, воздух, пар и масляный теплоноситель.

Сырье для получения сажи можно нагревать и испарять в обычном, имеющемся в продаже пленочном выпарном аппарате. Пар, образовавшийся в результате испарения сырья для получения сажи, подается потоком газа-носителя в трубчатую горелку. Непосредственно перед трубчатой горелкой (описанной, например, в DE-PS 671739) к газовой смеси можно примешивать горячий воздух, нагретый до температур, достигающих 400°С, и в таком виде подавать в факелы пламени. Для улавливания образовавшейся сажи можно использовать обычные, имеющиеся в продаже фильтровальные установки.

В качестве сырья для получения сажи можно использовать углеродсодержащие газы или углеродсодержащие, испаряемые жидкости. В качестве сырья для получения сажи можно, в частности, использовать углеводороды, например ацетилен, метан, этилен, этан, пропан, бутан или пентан, либо сажеобразующее масло. Сажеобразующее масло может быть нефтехимического или карбохимического происхождения. В качестве сырья для получения сажи можно также использовать смесь углеводородов и/или сажеобразующих масел.

Газообразное или испаренное сырье для получения сажи может иметь температуру, достигающую 400°С, предпочтительно температуру в пределах от 250 до 400°С, наиболее предпочтительно от 250 до 350°С.

В качестве газа-носителя можно использовать горючие газы, предпочтительно газовые смеси с относительным содержанием водорода более 50 об.%, наиболее предпочтительно более 60 об.%.

Температура газа-носителя и температура горячего воздуха во избежание выпадения конденсата должны быть не меньше температуры газообразного или испаренного сырья для получения сажи.

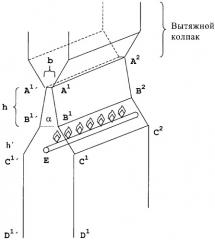

На прилагаемом к описанию чертеже схематично показана конструкция аппарата для получения сажи, где буквенные обозначения имеют следующие значения:

| А1А2, А1'А2' | верхний край охлаждаемой сужающейся щели, |

| В1В2, В1'В2' | нижний край охлаждаемой сужающейся щели, |

| А1'А1, А2'А2 | наиболее узкое место охлаждаемой сужающейся щели, |

| b | ширина охлаждающей щели, равная длине А1'А1, соответственно A2'A2, |

| В1'В, В2'В2 | наиболее широкое место охлаждаемой сужающейся щели, |

| h | высота охлаждаемой сужающейся щели в верхней части, |

| h' | высота наклонно сходящихся кверху боковых стенок, которые могут быть охлаждаемыми, |

| С1В1В2С2 | наклонная боковая стенка, которая может быть охлаждаемой, |

| С1'В1'В2'С | наклонная боковая стенка, которая может быть охлаждаемой, |

| D1'D1 | ширина вертикально стоящего аппарата, |

| Е | регулируемая по высоте трубчатая горелка, |

| Е-А1А1' | расстояние до горелки. |

Угол α может составлять от 70 до 89°, предпочтительно от 80 до 89°, наиболее предпочтительно от 83 до 88°.

Высота h' может составлять от 0 до 250 мм, предпочтительно от 100 до 250 мм, наиболее предпочтительно от 140 до 180 мм.

Ширина вертикально стоящего аппарата (С1'С1=D1'D1) может составлять от 100 до 500 мм, предпочтительно от 150 до 210 мм.

Вытяжной колпак может непосредственно примыкать к щели и может быть соединен с вытяжным вентилятором.

Аппарат для получения сажи во избежание образования типичных загрязнений (грита) может быть изготовлен из высококачественной стали. При получении сажи предлагаемым в изобретении способом можно отказаться от применения вращающегося охладительного валка. Факелы пламени трубчатой горелки могут всасываться через водоохлаждаемую сужающуюся щель и охлаждаться в ней.

Как показано на прилагаемом к описанию схематичном чертеже аппарата для получения сажи, щель может проходить по всей его длине и может располагаться параллельно трубчатой горелке, т.е. в предпочтительном варианте может располагаться по центру над трубчатой горелкой. Боковые стенки вертикально стоящего аппарата для получения сажи сначала могут проходить параллельно друг другу (C1D1D2C2, соответственно C1'D1'D2'C2'), затем наклонно сходиться друг к другу (С1В1В2С2, соответственно С1'В1'В2'С2') и далее переходить в стенки, ограничивающие охлаждаемую сужающуюся щель (A1B1B2A2, соответственно A1'B1'B2'A2').

Расстояние между горелкой и охлаждаемой сужающейся щелью можно регулировать. Подобная возможность регулирования указанного расстояния позволяет устанавливать горелку в оптимально отрегулированное по высоте положение.

В клиновидно сужающейся части (h') аппарата для получения сажи боковые стенки могут иметь водяное охлаждение. Очевидно, однако, что подобное водяное охлаждение боковых стенок аппарата для получения сажи в его клиновидно сужающейся части (h') может также служить исключительно целям защиты материала стенок от перегрева под действием высокой температуры пламени, поскольку охлаждение реакционной смеси должно происходить лишь в верхней части (h) аппарата, т.е. в вышеуказанной охлаждающей щели.

Охлаждающая щель может иметь такое конструктивное исполнение, при котором обеспечивается формирование ламинарного пограничного слоя и за счет этого исключается возможность осаждения сажи на стенках охлаждающей щели.

К сажеобразующему маслу можно добавлять различного рода добавки. Подобные добавки могут представлять собой раствор соли в воде, спирте, масле или их смесях. Такие добавки можно переводить в аэрозоль. В качестве указанной соли предпочтительно использовать карбонат калия.

Следующим объектом изобретения является предназначенное для осуществления предлагаемого в нем способа устройство, имеющее горелку и охладительную поверхность, на которую направлено пламя, и отличающееся тем, что у охлаждаемой сужающейся щели отношение ее высоты (h) к ее ширине (b), измеренной по верхнему краю щели и составляющей от 0,5 до 10 мм, предпочтительно от 1 до 5 мм, составляет от 1 до 100, предпочтительно от 5 до 50, наиболее предпочтительно от 10 до 40, а скорость потока в наиболее узком месте щели составляет от 10 до 200 м/с, предпочтительно от 15 до 150 м/с, наиболее предпочтительно от 20 до 100 м/с.

Предлагаемая в изобретении сажа может использоваться в качестве наполнителя, усиливающего наполнителя, УФ-стабилизатора, токопроводящего технического углерода или пигмента. Предлагаемую в изобретении сажу можно использовать в каучуках, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах, лаках, красках, бумаге, битумах, бетоне и иных строительных материалах. Помимо этого предлагаемую в изобретении сажу можно использовать в качестве восстановителя либо раскислителя в металлургии.

Преимущество предлагаемой в изобретении сажи состоит в возможности ее получения с узким распределением агрегатов по крупности, а также в очень высоком абсолютном вкладе в цветовой тон (dM) при ее применении в лакокрасочных материалах.

Преимущество предлагаемого в изобретении способа состоит в том, что сажа не осаждается на охлаждаемых поверхностях, и тем самым ее можно осаждать или улавливать вне устройства для ее получения.

Преимущество предлагаемого в изобретении аппарата (устройства) для получения сажи состоит в отсутствии в нем вращающихся деталей и частей, благодаря чему снижаются инвестиционные и эксплуатационные расходы, и в отсутствии разделения сажи на оседающую на валке сажу и улавливаемую фильтром сажу и тем самым в гомогенизации получаемого продукта. Помимо этого отсутствие в предлагаемом в изобретении аппарате механических подающих или транспортировочных устройств позволяет уменьшить загрязнение продукта.

Примеры

В примерах использовали предлагаемый в изобретении, показанный на прилагаемом к описанию чертеже аппарат, у которого расстояние между боковыми стенками составляет 177 мм (D1'D1), а высота боковых стенок на участке, на котором они расположены параллельно друг другу, составляет 600 мм (D1C1). Выше этого уровня, равного 600 мм, боковые стенки наклонно сходятся друг к другу и переходят в стенки, ограничивающие охлаждаемую сужающуюся щель. В последующих примерах длина А1А2 этой охлаждающей щели равняется 2000 мм, а ее высота (h) равняется 50 мм. Высота (h') наклонно сходящихся кверху боковых стенок аппарата составляет в последующих примерах 159 мм. Угол α равен 87°.

Методы анализа

Определение значения рН

Значение рН определяют в соответствии со стандартом DIN EN ISO 787-920.

Летучие вещества

Содержание летучих веществ при 950°С определяют в соответствии со стандартом DIN 53552.

БЭТ-поверхность

БЭТ-поверхность (удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота) определяют в соответствии со стандартом ASTM D-6556-00.

STSA-поверхность

STSA-поверхность определяют в соответствии с рекомендациями стандарта ASTM D-6556-00.

Красящая способность

Красящую способность определяют в соответствии с рекомендациями стандарта ASTM D-3265.

Распределение агрегатов по крупности

Для построения кривых распределения агрегатов сажи по крупности используют дисковую центрифугу BI-DCP со светодиодом красного свечения фирмы Brookhaven. Этот прибор специально разработан для построения кривых распределения агрегатов высокодисперсных твердых веществ по крупности на основе результатов измерения поглощения света и оснащен программой автоматического измерения и обработки результатов для определения распределения агрегатов по крупности.

Для проведения измерений сначала получают раствор для приготовления дисперсии из 200 мл этанола, 5 капель раствора аммиака и 0,5 г тритона Х-100 с доведением объема до 1000 мл добавлением деминерализованной воды. Затем приготавливают жидкость для центрифугирования из 0,5 г тритона Х-100 и 5 капель раствора аммиака с доведением объема до 1000 мл добавлением деминерализованной воды.

После этого с 20 мл раствора для приготовления дисперсии смешивают 20 мг сажи, которую суспендируют в растворе в охлаждающей бане в течение 4,5 мин при мощности ультразвукового излучения, равной 100 Вт (80%-ные импульсы).

Перед началом собственно измерений центрифугу в течение 30 мин вращают с частотой, равной 11000 мин-1. На вращающийся диск инжектируют 1 мл этанола, а затем под него осторожно подают 15 мл жидкости для центрифугирования, образующей нижний слой. Примерно через одну минуту инжектируют 250 мкл суспензии сажи, запускают программу измерений, которой оснащен прибор, и находящуюся в центрифуге жидкость для центрифугирования покрывают слоем из 50 мкл додекана. Для каждой анализируемой пробы все измерения повторяют дважды.

Построенная по полученным необработанным данным кривая обрабатывается затем вычислительной программой прибора с учетом поправки на рассеянный свет и с автоматическим согласованием базовых линий.

Значению ΔD50 (ПШПМ) соответствует ширина кривой распределения агрегатов сажи по крупности на полувысоте пика. Значение Dмода (мода) характеризует наиболее часто встречающиеся размеры агрегатов (максимум пика на кривой распределения агрегатов по крупности). Значения d10, d50 и d90 соответствуют размерам агрегатов сажи, определяемым по суммарной кривой при объемной доле частиц с соответствующими размерами, равной 10%, 50%, соответственно 90%.

Содержание оксидов на поверхности частиц сажи

В этом разделе рассмотрены методы исследования и количественного определения оксидов на поверхности частиц сажи, в данном случае кислородсодержащих функциональных групп, таких как карбоксильные, лактольные и фенольные группы.

Навеска сажи mE зависит от количества ожидаемых оксидов на поверхности частиц сажи. Необходимую навеску сажи можно определять исходя из содержания в ней летучих веществ (таблица 1).

| Таблица 1 | |||

| Содержание летучих веществ в мас.% | Навеска сажи mE в г | Содержание летучих веществ в мас.% | Навеска сажи mE в г |

| 1 | 5 | 16-17 | 1 |

| 2 | 4,5 | 18-19 | 0,9 |

| 3-6 | 4 | 20-23 | 0,8 |

| 7-9 | 3 | 24 | 0,7 |

| 10-11 | 2 | 25 | 0,6 |

| 12-15 | 1,5 | 26 | 0,5 |

Указанное в таблице 1 количество высушенной при 105°С сажи с точностью до 0,1 мг помещают в центрифужную пробирку и смешивают с 25 мл (объем V1) 0,05-молярного раствора едкого натра. Находящийся в центрифужной пробирке над образцом воздух вытесняют азотом, пробирку с образцом плотно укупоривают, вставляют в держатель и оставляют на ночь перемешиваться в центрифуге.

По завершении процесса перемешивания содержимое центрифужной пробирки переливают в другую центрифужную пробирку и центрифугируют в течение не менее 1 мин.

От надосадочного раствора пипеткой отбирают образец объемом 10 мл (объем V2), сливают его в химический стакан, смешивают с 20 мл 0,025-молярного раствора серной кислоты и кратковременно кипятят для удаления карбоната.

После этого образец подвергают обратному титрованию с использованием 0,05-молярного раствора едкого натра до рН 6,5 (рН-электрод). Расход раствора едкого натра соответствует величине V3.

Соответствующим образом необходимо подготовить холостую пробу. Для определения результата холостого опыта аналогичным путем получают значение BW3, отражающее расход NaOH.

На основании навески сажи mE, объемов V1-V3 и величины BW3 по приведенной ниже формуле вычисляют величину G, отражающую содержание оксидов на поверхности частиц сажи в ммолях/кг:

В этой формуле переменные имеют следующие значения:

mE обозначает навеску сажи в r,

V1 обозначает объем добавляемого к саже раствора реагента в мл (=25 мл),

V2 обозначает объем отбираемого пипеткой исследуемого раствора в мл (=10 мл),

V3 обозначает расход раствора едкого натра на титрование в мл,

BW3 обозначает расход раствора едкого натра на титрование в холостом опыте в мл.

Относительное серое число My и абсолютный вклад в цветовой тон dM

Описание методики/проведение экспериментов

1. Приготовление реагентов

Рецептура разбавителя

| Ингредиенты | Количество в г | Количество в мас.% |

| Ксилол | 1125 | 68,20 |

| Этоксипропанол | 225 | 13,63 |

| Бутанол | 150 | 9,09 |

| Продукт Baysilon OL 17, 10%-ный в ксилоле | 75 | 4,54 |

| Бутилгликоль | 75 | 4,54 |

| Всего | 1650 | 100,00 |

Рецептура продукта Baysilon

| Ингредиенты | Количество в г | Количество в мас.% |

| Продукт Baysilon OL 17 | 10 | 10 |

| Ксилол | 90 | 90 |

| Всего | 100 | 100 |

Компонент А

| Ингредиенты | Количество в г | Количество в мас.% |

| Продукт Alkydal F 310, 60%-ный | 770 | 77 |

| Разбавитель | 230 | 23 |

| Всего | 1000 | 100 |

Компонент Б

| Ингредиенты | Количество в г | Количество в мас.% |

| Продукт Maprenal MF800, 55%-ный | 770 | 77 |

| Разбавитель | 230 | 23 |

| Всего | 1000 | 100 |

Ингредиенты 4-х рецептур смешивают и хранят в соответствующей емкости.

2. Приготовление черного лака

Рецептура черного лака для определения серого числа My

| Ингредиенты | Количество в г | Количество в мас.% |

| Компонент А стандартного непигментированного лака | 27,3 | 65,3 |

| Компонент Б стандартного непигментированного лака | 12,7 | 30,4 |

| Сажа в качестве пигмента | 1,8 | 4,3 |

| Всего | 41,8 | 100 |

Сначала в стакан из политетрафторэтилена помещают взвешенные количества лаковых компонентов А и Б, после чего добавляют взвешенное количество высушенной при 105°С сажи в качестве пигмента и затем добавляют 275 г стальных шариков (диаметром 3 мм) в качестве мелющих тел. В завершение образец в течение 30 мин диспергируют смесителе Skandex.

По завершении процесса диспергирования от приготовленной дисперсии для нанесения покрытия отбирают примерно 1-2 мл черного лака, который наносят на пластину-подложку полоской длиной 5 см и шириной около 1 см. При этом в лаковой полоске не должно быть никаких воздушных пузырьков. После этого на лаковую полоску устанавливают гантелевидный аппликатор, который затем равномерно перемещают по пластине-подложке. Таким путем получают лаковое покрытие длиной примерно 10 см и шириной 6 см.

Полученное лаковое покрытие необходимо провентилировать (в вытяжном устройстве) в течение по меньшей мере 10 мин.

Далее образец лакового покрытия в течение 30 мин подвергают в сушилке горячей сушке при 130°С. Измерения на образцах можно проводить сразу же после охлаждения либо позже. Для измерений можно использовать измерительный прибор Pausch Q-Color 35 и программное обеспечение WinQC+.

Измерения проводят через стекло.

3. Расчеты

3.1. Формулы и константы

3.1.1. Не зависящее от цветового тона серое число Му и зависящее от цветового тона серое число Мс

На основании стандартного значения цвета Y, полученного при измерении (источник света D65/10), сначала вычисляют не зависящее от цветового тона серое число Му (уравнение 1):

Затем вычисляют зависящее от цветового тона серое число Мс (уравнение 2):

В этом уравнении величины Xn, Zn и Yn (DIN 6174) представляют собой стандартные значения цвета начала координат в привязке к источнику света и наблюдателю (DIN 5033, часть 7, источник света D65 при угле наблюдения 10°) и имеют следующие значения:

Xn=94,81; Zn=107,34; Yn=100,0.

Величины X, Y и Z представляют собой стандартные значения цвета, вычисляемые по результатам измерения на анализируемом образце.

3.1.2. Абсолютный вклад в цветовой тон dM

Абсолютный вклад в цветовой тон dM вычисляют на основании серых чисел Мс и My (уравнение 3):

.

Примеры 1-10

Предлагаемую в изобретении сажу из различных соответствующих изобретению примеров и сажу из сравнительного примера 6 получают при указанных в таблице 2 условиях. Для получения сажи используют показанное на прилагаемом к описанию чертеже устройство.

При получении сажи из соответствующих изобретению примеров и сажи из сравнительного примера 6 температура горячего воздуха составляет 310°С, а содержание водорода в газе-носителе составляет 92-99 об.%.

Указанное в таблице 2 расстояние до горелки соответствует расстоянию между верхней кромкой трубчатой горелки, т.е. между местом, в котором из нее выходит смесь паров масла с газом-носителем, и верхним краем охлаждаемой сужающейся охлаждающей щели.

В последующей таблице 3 представлены данные анализа предлагаемой в изобретении сажи, а также сравнительной сажи. В качестве сравнительной сажи (пример 7) используют сажу, описанную в примере 3 в публикации WO 2005/033217.

| Таблица 2 | ||||||||

| Пример | Параметры щели: отношение высота/ширина | Ширина b щели [мм] | Расстояние до горелки [мм] | Расход горячего воздуха [м3/ч при нормальных условиях] | Расход газа-носителя [м3/ч при нормальных условиях] | Расход паров масла [кг/ч] | Расход технологического газа [м3/ч при нормальных условиях] | Скорость потока [м/с] |

| 1 | 12,5 | 4 | 171 | 9 | 3 | 3 | 650 | 22,6 |

| 2 | 25 | 2 | 181 | 14 | 4 | 3,2 | 650 | 45,1 |

| 3 | 25 | 2 | 171 | 14 | 3 | 3,2 | 650 | 45,1 |

| 4 | 25 | 2 | 181 | 18 | 4 | 3,2 | 650 | 45,1 |

| 5 | 33 | 1,5 | 181 | 17 | 4 | 3,2 | 650 | 60,2 |

| 6 (ср. | 12,5 | 4 | 171 | 9 | 4 | 3 | 250 | 8,7 |

| пример) |

Полученные результаты свидетельствуют о том, что у предлагаемой в изобретении сажи (примеры 1-5) распределение ее агрегатов по крупности характеризуется отношением (d90-d10)/d50, меньшим или равным 1,1.

Преимущество предлагаемой в изобретении сажи проявляется в значении dM, превышающем 0,5, и, как следствие, в более высоком в численном выражении синем цветовом тоне.

1. Сажа, отличающаяся тем, что распределение ее агрегатов по крупности характеризуется отношением (d90-d10)/d50, меньшим или равным 1,1.

2. Сажа по п.1, отличающаяся тем, что распределение ее агрегатов по крупности характеризуется отношением полуширины пика (полной ширины на уровне половины максимума (ПШПМ)) к Dмода, меньшим или равным 0,6.

3. Сажа по п.1 или 2, отличающаяся тем, что содержание оксидов на поверхности ее частиц составляет более 50 ммолей/кг.

4. Способ получения сажи по п.1, отличающийся тем, что газовую смесь, содержащую газ-носитель и сырье для получения сажи, необязательно смешивают с горячим воздухом, газовую смесь подают в трубчатую горелку, газовую смесь сжигают на выходе отверстий трубчатой горелки и факелы пламени вместе со свободно всасываемым извне окружающим воздухом всасывают через охлаждаемую сужающуюся щель и охлаждают в этой щели, у которой отношение ее высоты (h) к ее ширине (b), измеренной по верхнему краю щели и составляющей от 0,5 до 10 мм, составляет от 1 до 100, и скорость потока в наиболее узком месте которой составляет от 10 до 200 м/с.

5. Устройство для осуществления способа по п.4, имеющее горелку и охладительную поверхность, на которую направлено пламя, отличающееся тем, что у охлаждаемой сужающейся щели отношение ее высоты (h) к ее ширине (b), измеренной по верхнему краю щели и составляющей от 0,5 до 10 мм, составляет от 1 до 100.

6. Применение сажи по п.1 в качестве наполнителя, усиливающего наполнителя, УФ-стабилизатора, токопроводящего технического углерода или пигмента или восстановителя либо раскислителя.

7. Применение сажи по п.1 в каучуках, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах, лаках, красках, бумаге, битумах, бетоне и иных строительных материалах.