Устройство газификации и его применение

Иллюстрации

Показать всеДанные изобретения относятся к области химии и могут быть использованы в процессе газификации углеродосодержащего потока. Устройство газификации включает газификационный реактор 43 и резервуар 44 для охлаждения синтез-газа. Газификационный реактор 43 содержит оболочку высокого давления, шлаковую ванну, расположенную в нижней части оболочки высокого давления, стенку газообразователя, расположенную внутри оболочки высокого давления, ограничивающую газификационную камеру 47. Верхний конец стенки газообразователя соединен трубопроводом 51 с резервуаром 44, которое содержит впускное отверстие для горячего синтез-газа, выпускное отверстие 49 для охлажденного синтез-газа, средства 46 для контакта жидкой воды с горячим синтез-газом. Способ заключается в частичном окислении твердого углеродосодержащего сырья. Полученную газовую смесь охлаждают в соединительном трубопроводе до температуры в интервале от 500 до 900°С за счет впрыскивания жидкой охлаждающей среды, а затем - в резервуаре до температуры ниже 500°С при контакте с водой. Указанное охлаждение в соединительной трубе и/или резервуаре для охлаждения синтез-газа выполняется впрыскиванием тумана водяных капелек в поток газа. Изобретения позволяют использовать сырье с высоким содержанием щелочи. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному устройству газификации для приготовления смеси, содержащей моноксид углерода и водород, из углеродосодержащего потока с использованием кислородосодержащего потока. Устройство газификации содержит газификационный реактор и резервуар для охлаждения синтез-газа. Целью изобретения также является способ приготовления смеси, содержащей окись углерода и водород, в устройстве согласно настоящему изобретению.

Уровень техники

Способы выработки синтез-газа хорошо известны из практики. Пример способа выработки синтез-газа описан в ЕР-А-400740. Обычно углеродосодержащий поток, такой как каменный уголь, бурый уголь, торф, древесина, кокс, сажа или другое газообразное, жидкое или твердое топливо или их смеси, не полностью сжигают в газификационном реакторе с использованием кислородосодержащего газа, такого как, главным образом, чистый кислород или (факультативно обогащенный кислородом) воздух, или им подобных, таким образом получая за счет этого синтез-газ (CO и H2), CO2 и шлак. Шлак, образованный во время неполного сгорания, опускается вниз и выпускается через выпускное отверстие, расположенное на дне или вблизи дна реактора.

Получаемый горячий газ в реакторе согласно ЕР-А-4000740 протекает вверху. Этот получаемый горячий газ, т.е. сырой синтез-газ, обычно содержит липкие частицы, которые теряют свою липкость при охлаждении. Эти липкие частицы в сыром синтез-газе могут вызывать проблемы на выходе из газификационного реактора, где сырой синтез-газ подвергается дальнейшей обработке. Это происходит потому, что нежелательные отложения липких частиц, например, на теплопередающих поверхностях, стенках, клапанах или выпускных отверстиях могут неблагоприятно влиять на технологический процесс. Кроме того, такие отложения трудно удалить.

Поэтому сырой синтез-газ гасится в зоне гашения. В такой зоне гашения гасящий газ впрыскивается в перемещающийся вверху сырой синтез-газ, чтобы его охладить.

В WO-A-2004/005438 описывается устройство газификации, содержащее газификационный реактор и резервуар для охлаждения синтез-газа. В данной публикации описывается газификационная камера сгорания и трубчатый элемент, плавно соединенный с открытым верхним концом указанной камеры сгорания. Как камера сгорания, так и трубчатый элемент расположены в оболочке высокого давления, определяя кольцевое пространство между указанной оболочкой высокого давления и камерой сгорания и трубчатым элементом соответственно. В трубчатом элементе гасящий газ впрыскивают в горячий синтез-газ. В данной публикации также описывается отдельный резервуар для охлаждения, снабженный тремя группами теплопередающих поверхностей, расположенных одна над другой.

В US-A-5803937 описывается газификационный реактор и камера охлаждения синтетического газа внутри одной камеры высокого давления. В этом реакторе трубчатый элемент плавно соединен с открытым верхним концом камеры сгорания. На верхнем конце трубчатого элемента газ отклоняется на 180°, чтобы протекать внизу через кольцевое пространство между трубчатым элементом и стенкой оболочки высокого давления. В указанном кольцевом пространстве присутствуют теплопередающие поверхности для охлаждения горячего газа.

В US-A-4836146 описывается устройство газификации для твердых частиц, содержащее газификационный реактор и резервуар для охлаждения синтез-газа, как в WO-A-2004/005438. В этой публикации описывается способ и устройство для регулируемого простукивания теплопередающих поверхностей, которые присутствуют в отдельном резервуаре для охлаждения. Простукивание требуется для того, чтобы избежать накопления отложений на поверхностях теплообменников.

Обсуждаемые выше газификационные реакторы сходны в том, что выработанный синтез-газ поднимается, главным образом, вверх и шлак опускается, главным образом, вниз относительно газификационных горелок, которые присутствуют в указанных реакторах. Таким образом, во всех этих реакторах имеется выпускное отверстие для шлака, которое отделено от выпускного отверстия для синтез-газа. Это контрастирует с типом газификационных реакторов, например, описанных в ЕР-А-926441, где как шлак, так и синтез-газ протекают внизу и где как выпускное отверстие для шлака, так и выпускное отверстие для синтез-газа находится в нижнем конце реактора.

Целью настоящего изобретения является усовершенствованный реактор такого типа, где шлак протекает внизу и выпускается в нижнем конце реактора и где синтез-газ протекает вверху и выпускается в верхнем конце указанного реактора.

Проблема с камерой охлаждения синтетического газа в WO-A-2004/005438 и US-A-4836146 и также с устройством в US-A-5803937 состоит в том, что теплообменные поверхности сильно усложняют конструкцию указанных устройств. Кроме того, требуются дорогостоящие меры, подобные простукиванию, для исключения накопления отложений на горячих поверхностях теплообменников. Другая проблема состоит в том, что теплообменные поверхности еще и более восприимчивы к загрязнению от сырья, например, с высоким содержанием щелочи. Таким образом, имеется необходимость в способе с использованием сырья с высоким содержанием щелочи и так же необходимо предложить более простое устройство газификации. Эти и другие цели достигнуты с реактором, описанным ниже.

Раскрытие изобретения

Устройство газификации, содержащее газификационный реактор и резервуар для охлаждения синтез-газа, где газификационный реактор включает:

- оболочку высокого давления для сохранения давления выше атмосферного давления;

- шлаковую ванну, расположенную в нижней части оболочки высокого давления;

- стенку газообразователя, расположенную внутри оболочки высокого давления, ограничивающую газификационную камеру, где во время работы может быть образован синтез-газ; нижнюю открытую часть стенки газообразователя, которая находится во флюидном взаимодействии со шлаковой ванной и открытым верхним концом стенки газообразователя, который находится во флюидном взаимодействии с резервуаром для охлаждения синтез-газа посредством соединительного трубопровода;

и где резервуар для охлаждения синтез-газа содержит впускное отверстие для горячего синтез-газа, выпускное отверстие для охлажденного синтез-газа и применяемые средства для непосредственного контакта жидкой воды с горячим синтез-газом, который образован в газификационном реакторе.

Авторы изобретения установили, что при эксплуатации реактора согласно настоящему изобретению использование усложненных теплообменных поверхностей может быть исключено. Дальнейшим преимуществом является то, что сырье с высоким содержанием щелочи может быть обработано значительно легче. Другие преимущества и предпочтительные варианты осуществления изобретения будут обсуждаться в дальнейшем.

Целью изобретения также является способ приготовления смеси, содержащей моноксид углерода и водород при неполном окислении твердого углеродосодержащего сырья в устройстве газификации согласно изобретению. В газификационной камере твердое углеродосодержащее сырье не полностью окисляют кислородосодержащим газом, чтобы образовать газовую смесь, перемещающуюся вверху, с температурой от 1200 до 1800°C, предпочтительно от 1400 до 1800°C, и давлением от 20 до 100 бар, при этом охлаждают указанную газовую смесь в соединительном трубопроводе до температуры в интервале от 500 до 900°C при впрыскивании газообразной или жидкой охлаждающей среды и, в основном, далее охлаждают газ в резервуаре для охлаждения синтез-газа до температуры ниже 500°C при контакте с водой.

Установлено, что сырой синтез-газ охлаждается весьма эффективно, в результате чего уменьшен риск отложения липких частиц на выходе из газификационного реактора.

Краткое описание чертежей

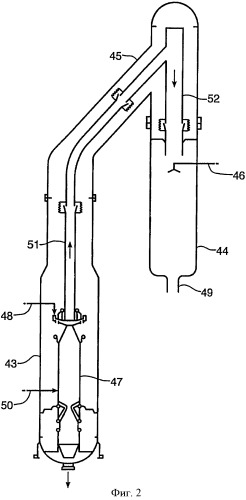

На фиг.1 схематически показана схема технологического процесса для устройства приготовления очищенной смеси, содержащей моноксид углерода и водород;

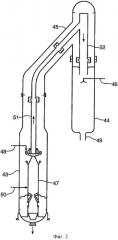

на фиг.2 схематически показано поперечное сечение предпочтительного устройства газификации, содержащего корпус реактора и резервуар для охлаждения;

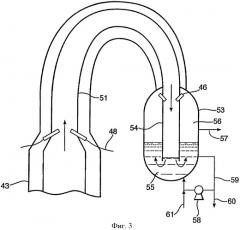

на фиг.3 схематически показан возможный дальнейший вариант резервуара для охлаждения.

Осуществление изобретения

Газификационный реактор согласно настоящему изобретению соответствующим образом используют для приготовления смеси моноксида углерода и водорода при неполном окислении твердого углеродосодержащего сырья в газификационном реакторе согласно настоящему изобретению или в устройстве согласно настоящему изобретению. При таком способе твердое углеродосодержащее сырье не полностью окисляют в газификационной камере кислородосодержащим газом для того, чтобы образовать газовую смесь, перемещающуюся вверху с температурой от 1200 до 1800°C, предпочтительно от 1400 до 1800°C. Эту смесь предпочтительно охлаждают на первой ступени охлаждения. В отдельном резервуаре для охлаждения газ далее охлаждают предпочтительно до температуры ниже 500°C.

Твердое углеродосодержащее сырье не полностью окисляют кислородосодержащим газом. Предпочтительное углеродосодержащее сырье является твердым, высокоуглеродистым исходным сырьем, предпочтительнее оно, в основном, (т.е. >90 мас.%) содержит природный каменный уголь или синтетический (нефтяной) кокс, наиболее предпочтительно уголь. Подходящие угли включают лигнит, битуминозный уголь, полубитуминозный уголь, антрацит и бурый уголь.

В общем, эту так называемую газификацию проводят при неполном сгорании углеродосодержащего сырья при ограниченном объеме кислорода и повышенной температуре в отсутствие катализатора. Для достижения более быстрой и полной газификации является предпочтительным начальное измельчение угля в мелкие угольные частицы. Под термином мелкие частицы подразумеваются измельченные частицы, с таким распределением частиц по размерам, что, по меньшей мере, 90 мас.% материала состоит из частиц размером менее 90 мкм с содержанием влажности обычно от 2 до 8 мас.% и предпочтительно ниже около 5 мас.%.

Газификацию предпочтительно проводят в присутствии кислорода и факультативно некоторого количества пара, причем чистый кислород предпочтительно составляет по меньшей мере, 90 об.%, в качестве примесей допускаются азот, двуокись углерода и аргон. По существу, предпочтительным является чистый кислород такой, который приготовлен в аппарате для разделения воздуха (АРВ). Кислород может содержать некоторое количество пара. Пар действует в качестве газообразного замедлителя в реакции газификации. Отношение между кислородом и паром предпочтительно составляет от 0 до 0,3 частей по объему пара на одну часть по объему кислорода. Кислород применяют предварительно нагретым до контакта с углем, предпочтительно до температуры от около 200 до 500°C.

Если содержание воды в углеродосодержащем сырье слишком высоко, как может быть в случае использования угля, сырье перед применением предварительно просушивают.

Реакцию неполного окисления предпочтительно проводят при сгорании сухой смеси мелких частиц углеродосодержащего сырья и газа-носителя с кислородом в подходящей горелке, которая присутствует в газификационной камере реактора согласно изобретению. Примеры подходящих горелок описаны в US-A-48887962, US-A-4523529 и US-A-4510874. Газификационная камера предпочтительно снабжена одной или более парами горелок неполного окисления, где указанные горелки снабжены средствами подачи твердого углеродосодержащего сырья и средствами подачи кислорода. Под парой горелок здесь подразумеваются две горелки, направленные горизонтально и диаметрально в газификационной камере. Это приводит к паре из двух горелок, главным образом, противоположно направленным, при том же самом горизонтальном положении. Реактор может быть снабжен от 1 до 5 такими парами горелок. Верхний предел количества пар зависит от размера реактора. Направление горения горелок может быть слегка тангенциальным, как, например, описано в ЕР-А-400740.

Примерами подходящих газов-носителей для переноса сухого и твердого сырья к горелкам являются пар, азот, синтез-газ и диоксид углерода. Предпочтительно азот применяется, когда синтез-газ, главным образом, используется для выработки электроэнергии и в качестве сырья для производства аммиака. Диоксид углерода предпочтительно применяется, когда синтез-газ подвергается нисходящим реакциям сдвига. Синтез-газ, полученный при реакции сдвига, может быть, например, использован для приготовления водорода, метанола и/или диметилового эфира или в качестве сырья для синтеза Фишера-Тропша.

Синтез-газ, выпущенный из газификационного реактора, содержит, по меньшей мере, H2, CO и CO2. Пригодность состава синтез-газа, в особенности, для реакции образования метанола выражается стехиометрическим числом SN синтез-газа, соответственно, выраженным в молярных долях [H2], [CO] и [CO2], SN=([H2]-[CO2])/([CO]+[CO2]). Было установлено, что стехиометрическое число синтез-газа, выработанного газификацией углеродосодержащего сырья, меньше, желательного отношения около 2,05 для формирования метанола в реакции с образованием метанола. При осуществлении реакции водяного сдвига и отделении части диоксида углерода значение SN может быть улучшено. Предпочтительно водород, отделенный от метанольного синтетического отходящего газа, может быть добавлен в синтез-газ для увеличения значения SN.

В одном варианте осуществления настоящего изобретения горячий синтез-газ первоначально охлаждают на первой ступени охлаждения до температуры в интервале от 500 до 900°C до его входа в отдельный резервуар для охлаждения. Эта первая ступень охлаждения является предпочтительной для того, чтобы достичь температуры газа ниже температуры загустевания негазообразных компонентов, присутствующих в горячем синтез-газе. Температура загустевания негазообразных компонентов в горячем синтез-газе будет зависеть от углеродосодержащего сырья, обычно составляет от 600 до 1200°C и, главным образом, от 500 до 1000°C для сырья типа угля. Первую ступень охлаждения предпочтительно выполняют в соединительном трубопроводе, который плавно соединяет газификационную камеру и резервуар для охлаждения. Охлаждение может выполняться гасящим газом. Охлаждение гасящим газом хорошо известно и описано, например, в ЕР-А-416242, ЕР-А-662506 и WO-A-2004/005438. Примерами подходящих гасящих газов являются переработанный синтез-газ и пар.

Более предпочтительно первое охлаждение и/или охлаждение, выполненное в резервуаре для охлаждения, выполнять впрыскиванием тумана капелек жидкости в поток газа, как будет описано более подробно ниже. Применение тумана из жидкости по сравнению с гашением газом является преимуществом, из-за большей охлаждающей способности тумана.

Жидкость может быть любой жидкостью, имеющей подходящую вязкость для того, чтобы быть распыленной. Неограничительными примерами жидкости, которая должна впрыскиваться, являются углеводородная жидкость, поток сточных вод и т.д. Предпочтительно жидкость содержит, по меньшей мере, 50% воды. Наиболее предпочтительна жидкость, в основном, содержащая воду (т.е. >95 об.%). В предпочтительном варианте осуществления изобретения сточная вода также называется черной водой, полученной в возможном газопромывателе нисходящего синтез-газа, использованной в качестве жидкости. Даже более предпочтителен технологический конденсат факультативного нисходящего потока из реактора водяного сдвига для использования в качестве жидкости.

Под термином горячий синтез-газ подразумевается газовая смесь, непосредственно полученная в газификационной камере.

Под термином «туман» подразумевается жидкость, впрыскиваемая в виде мелких капелек. Если вода должна быть использована в качестве жидкости, тогда предпочтительно, что более 80%, еще предпочтительнее более 90% воды находится в жидком состоянии.

Предпочтительно, чтобы впрыснутый туман имел температуру не более чем на 50°С ниже температуры начала кипения при превалирующем давлении в точке впрыскивания, в частности не более чем на 15°С ниже температуры начала кипения, даже предпочтительнее не более чем на 10°С ниже температуры начала кипения. Исходя из этого, если впрыскиваемой жидкостью является вода, она обычно имеет температуру выше 90°С, предпочтительно выше 150°С, более предпочтительно от 200°С до 230°С. Температура, очевидно, будет зависеть от рабочего давления газификационного реактора, т.е. давления сырого синтез-газа, как подробно описано ниже. Таким образом, достигается быстрое испарение впрыснутого тумана, тогда как участки недогрева исключаются. В результате уменьшен риск отложения хлористого аммония и локального вовлечения золы в газификационный реактор.

Кроме того, является предпочтительным, чтобы туман содержал капельки, имеющие диаметр от 50 до 200 мкм, предпочтительно от 100 до 150 мкм. Предпочтительно, чтобы, по меньшей мере, 80 об.% впрыснутой жидкости состояло из капелек, имеющих указанные размеры.

Для того, чтобы усилить гашение горячего синтез-газа, туман предпочтительно впрыскивают со скоростью 30-90 м/сек, предпочтительнее 40-60 м/сек.

Также является предпочтительным, что туман впрыскивают при давлении впрыскивания, по меньшей мере, на 10 бар выше давления сырого синтез-газа, который присутствует в газификационном реакторе, предпочтительно от 20 до 60 бар, более предпочтительно около 40 бар выше давления сырого синтез-газа. Если туман впрыскивают при давлении впрыскивания, менее чем на 10 бар превышающем давление сырого синтез-газа, капельки тумана могут стать слишком большими. Последнее может быть, по меньшей мере, частично скомпенсировано при использовании распыления газа, который, например, может быть N2, CO2, паром или синтез-газом, более предпочтительно паром или синтез-газом. Использование распыления газа имеет дополнительное преимущество в том, что разница между давлением впрыскивания и давлением сырого синтез-газа может быть уменьшена до разницы давлений от 5 до 20 бар.

Кроме того, было установлено, что, в особенности, подходящим является впрыскивание тумана в направлении от газификационного реактора, или другими словами, когда туман впрыскивают в направлении потока сырого синтез-газа, более предпочтительно под углом. Таким образом, отсутствуют застойные зоны или образуется меньше застойных зон, которые могут привести к локальным отложениям на стенке соединяющего трубопровода. Предпочтительно туман впрыскивают от стенки соединительного трубопровода или от стенки резервуара для охлаждения в направлении потока горячего синтез-газа и под углом от 30 до 60°, более предпочтительно около 45° по отношению к плоскости, перпендикулярной продольной оси соединительного трубопровода или резервуара для охлаждения. Альтернативно впрыскивание тумана в резервуар для охлаждения может быть выполнено впрыскиванием тумана в том же самом, соответствующем нисходящем направлении по траектории потока синтез-газа.

Согласно дальнейшему предпочтительному варианту осуществления изобретения впрыскиваемый туман, по меньшей мере, частично окружен экранирующим флюидом. Посредством этого уменьшен риск формирования локальных отложений. Экранирующим флюидом может быть любой подходящий флюид, но предпочтительно выбранный из группы, состоящей из инертных газов, таких как N2 и СО2, синтез-газ, пар и их комбинаций.

Согласно особенно предпочтительному варианту осуществления изобретения количество впрыскиваемого тумана должно быть выбрано таким, чтобы сырой синтез-газ, покидающий резервуар для охлаждения, содержал, по меньшей мере, 40 об.% H2O, предпочтительно от 40 до 60 об.% H2O, более предпочтительно от 45 до 55 об.% H2O.

В другом предпочтительном варианте осуществления изобретения количество воды, добавленной по отношению к сырому синтез-газу, даже превышает предпочтительные диапазоны, указанные выше, при выборе так называемого избыточного тушения. В процессе, типа избыточного тушения, количество добавленной воды, предпочтительно количество воды, добавленной в резервуар для охлаждения, таково, что не вся жидкая вода будет испаряться и некоторое количество жидкой воды будет оставаться в охлажденном сыром синтез-газе. Такой процесс является предпочтительным, поэтому устройство для удаления нисходящих сухих твердых веществ может быть исключено. В таком процессе сырой синтез-газ, насыщенный водой, покидает резервуар для охлаждения. Соотношение по массе синтетического газа и впрыснутой воды может составлять от 1:1 до 1:4.

Условия процесса типа избыточного тушения могут быть достигнуты при впрыскивании большого количества воды по траектории потока синтез-газа, при прохождении потока синтез-газа через водяную ванну, расположенную в нижнем конце резервуара для охлаждения, или при сочетании этих мер.

Было установлено, что посредством этого капитальные затраты могут быть существенно снижены, так как далее отсутствует необходимость, или она существенно меньше, в добавке пара в факультативной ступени нисходящей конверсии водяного сдвига. Под капитальными затратами здесь подразумеваются капитальные затраты на паровые котлы.

В предпочтительном способе согласно настоящему изобретению синтез-газ или его часть, в особенности синтез-газ, насыщенный водой, покидая секцию гашения, предпочтительно подвергнут конверсии сдвига, в силу чего, по меньшей мере, часть воды взаимодействует с CO для получения CO2 и H2, тем самым получают поток синтез-газа, подвергнутого конверсии сдвига. Так как специалисты в данной области техники легко поймут, что означает конвертер сдвига, это не будет далее обсуждаться. Предпочтительно до проведения конверсии сдвига сырого синтез-газа сырой синтез-газ нагревают в теплообменнике против потока синтез-газа, уже подвергнутого конверсии сдвига. Таким образом, потребление энергии при этом способе еще больше снизилось. В этом отношении также является предпочтительным, что жидкость нагревается до впрыскивания жидкости, в качестве тумана, в способе согласно настоящему изобретению. Предпочтительно нагрев данной жидкости выполняется косвенным теплообменом против потока синтез-газа, подвергнутого конверсии сдвига.

Любое требуемое молярное отношение H2/CO можно получить, подвергая одну часть синтез-газа реакции водного сдвига, получая истощенный поток CO и байпасируя блок водного сдвига с другой частью синтез-газа и объединяя истощенный поток CO и поток байпаса. При выборе соотношения байпаса и сырья реакции сдвига можно достичь наиболее желательных соотношений для нисходящих процессов.

Изобретение теперь будет описано более подробно посредством примера со ссылкой на приложенные неограничительные чертежи. Одни и те же номера, использованные ниже, относятся к аналогичным конструктивным элементам.

Ссылка сделана на фиг.1. На фиг.1 схематически показано устройство (1) для производства синтез-газа. В газификационном реакторе (2) углеродосодержащий поток и кислородосодержащий поток могут подаваться через трубопроводы (3), (4) соответственно в газификационную камеру (2). В газификационной камере (2) получают сырой синтез-газ и шлак. Обычно для этой цели несколько горелок (не показаны) присутствуют в газификационной камере (2). Обычно, неполное окисление в газификационной камере (2) проводится при температуре в диапазоне от 1200 до 1800°C, предпочтительно от 1400 до 1800°С, и при давлении в диапазоне от 1 до 200 бар, предпочтительно от 20 до 100 бар, более предпочтительно от 40 до 70 бар.

Выработанный синтез-газ подают через соединительный трубопровод (5) в резервуар (9) для охлаждения. В соединительный трубопровод (5) воду (17) впрыскивают в виде тумана, где синтез-газ охлаждается до температуры ниже 500°C, например до около 400°C.

Компоненты золы, которые присутствуют в большинстве предпочтительного сырья, будут образовывать так называемый жидкий шлак в газификационной камере (2) при этих температурах. Предпочтительно шлак будет формировать слой на внутренней стороне стенки газификационной камеры (2), тем самым создавая изоляционный слой. Температурные условия выбраны таким образом, чтобы шлак, с одной стороны, создавал такой защитный слой и, с другой стороны, еще был способен вытекать через выпускное отверстие (7) для шлака, расположенное внизу, для факультативной дальнейшей обработки.

Как показано в варианте осуществления изобретения на фиг.1, частично охлажденный синтез-газ (8) поступает в резервуар (9) для охлаждения. В резервуаре (9) для охлаждения синтез-газ (8) контактирует с некоторым количеством воды (6) в режиме избыточного тушения для получения насыщенного водой синтез-газа (10).

Насыщенный водой синтез-газ (10) непосредственно подают в мокрый газоочиститель (11) и, в основном, через трубопровод (12) в конвертер (13) сдвига для того, чтобы, по меньшей мере, часть воды взаимодействовала с CO для производства CO2 и H2, таким образом, получается конвертированный газовый поток по реакции сдвига в трубопроводе (14). Часть промытого газа (21) может байпасировать конвертер (13) сдвига. Этот газ и поток (20) могут быть объединены, факультативно, после того как оба потока газа подвергнуты дальнейшей обработке (не показано). Так как мокрый газоочиститель (11) и конвертер (13) сдвига, уже сами по себе, известны, они далее здесь подробно не обсуждаются. Сточная вода от газоочистителя (11) удаляется посредством трубопровода (22) и, факультативно, частично рециркулируется в газоочиститель (11) через трубопровод (23). Часть сточной воды, черная вода, из газоочистителя (11) предпочтительно может быть использована в качестве жидкой воды, впрыснутой через трубопровод (17) или (6). В режиме неизбыточного тушения синтез-газ (10) соответствующим образом подается в блок для удаления сухих твердых веществ с целью частичного, по меньшей мере, удаления сухой золы. Блоками для удаления твердых веществ предпочтительно являются циклоны или блоки фильтров, как, например, описано в ЕР-А-551951 и ЕР-А-1499418.

Дальнейшие усовершенствования достигаются, когда сырой синтез-газ в трубопроводе (12) нагревают в теплообменнике (15) против конвертированного по реакции сдвига синтез-газа в трубопроводе (14), который покидает конвертер сдвига (13).

Кроме того, согласно настоящему изобретению является предпочтительным то, что энергию, содержащуюся в потоке в трубопроводе (16), выходящем из теплообменника (15), применяют для нагрева воды в трубопроводе (17) до использования на первой или второй ступени охлаждения. С этой целью поток в трубопроводе (16) может подаваться на косвенный теплообменник (19) для косвенного теплообмена с потоком в трубопроводе (17).

Как показано в варианте осуществления изобретения на фиг.1, поток в трубопроводе (14) сначала подают на теплообменник (15) до поступления на косвенный теплообменник (19) через трубопровод (16). Однако специалисты в данной области техники легко поймут, что теплообменник (15) может быть высвобожден при необходимости или что поток в трубопроводе (14) сначала подается на косвенный теплообменник (19) до теплообмена в теплообменнике (15).

Синтез-газ, обедненный CO, покидающий косвенный теплообменник (19) по трубопроводу (20), далее может быть подвергнут обработке, если требуется, для дальнейшей регенерации тепла и технологической обработке газа.

Если требуется, нагретый поток в трубопроводе (17) может быть также частично использован в качестве сырья (трубопровод (24)) для газоочистителя (11).

На фиг.2 показан продольный разрез устройства газификации, которое может быть частью устройства 1, представленного на фиг.1. На фиг.2 показан газификационный реактор (43), см. фиг.1 в WO-A-2004/005438, в сочетании с нисходящим резервуаром для охлаждения или резервуаром (44) гашения, плавно соединенные соединительным трубопроводом, т.е. трубой (45) для транспортировки. На фиг.2 показана газификационная камера (47), соединенная с трубчатым элементом (51), который посредством соединительного трубопровода соединяет газификационную камеру (47) через верхний перегородочный участок (52) с внутренней частью резервуара (44) для охлаждения. На нижнем конце трубчатого элемента (51) присутствуют впрыскивающие устройства (48) для впрыскивания жидкой или газообразной охлаждающей среды. Резервуар (44) для охлаждения, кроме того, снабжен выпускным отверстием (49) для охлажденного синтез-газа.

Устройство, показанное на фиг.2, отличается от устройства, раскрытого на фиг.1 WO-A-2004/005438, тем, что резервуар 3 для охлаждения указанный фиг.1, исключен и заменен простым резервуаром, содержащим средства (46) для добавления жидкой воды. Дальнейшее отличие состоит в том, что впрыскивающие устройства (48) могут подходить для впрыскивания тумана из жидкой воды.

Предпочтительно стенка газификационной камеры (43) и/или стенка соединительного трубопровода (51) снабжаются охлаждающими средствами. Охлаждающими средствами предпочтительно является система труб водяного охлаждения, более предпочтительно в виде мембранной стенки.

На фиг.2 также показана горелка (50). Конфигурация горелки может быть подходящей, как описано в ЕР-А-0400740, упоминание о которой дается ссылкой. Различные другие детали газификационного реактора (43) и труба (45) для транспортировки, также как верхняя конструкция резервуара (44) для охлаждения, являются предпочтительно такими, которые раскрыты для устройства, показанного на фиг.1 WO-A-2004/005438.

Вариант осуществления изобретения, показанный на фиг.2, является предпочтительным в том случае, когда производится переоборудование существующего газификационного реактора с заменой охладителя синтез-газа, известного по публикациям в данной области, на резервуар (44) для охлаждения или в том случае, когда имеется желание принять способ согласно настоящему изобретению, в то же время сохраняя действующий газификационный реактор, известный в данной области.

Таким образом, целью изобретения предпочтительно является устройство, где впускное отверстие для приема синтез-газа резервуара для охлаждения расположено на его верхнем конце и выпускное отверстие для охлажденного синтез-газа расположено на его нижнем конце так, что применение устройства приведет, по существу, к направленной вниз траектории потока синтез-газа и, где в траектории направленного вниз потока, присутствуют впрыскивающие средства, причем указанные впрыскивающие средства являются подходящими для впрыскивания водяного тумана.

На фиг.3 показан верхний конец газификационного реактора (43) и газификационной камеры (47). Этот верхний конец плавно соединен посредством соединительного трубопровода (51) с отдельным резервуаром (53) для охлаждения. Присутствуют впрыскивающие средства (48) для впрыскивания газообразной или жидкой гасящей среды в соответствии со способом согласно настоящему изобретению.

В резервуаре (53) для охлаждения присутствует погружаемая труба (54) для создания направленной вниз траектории потока синтез-газа. На верхнем конце погружаемой трубы (54) присутствуют впрыскивающие средства (46) для впрыскивания водяного тумана в синтез-газ. Погружаемая труба (54) частично погружена в водяную ванну (55). При применении устройства синтез-газ будет протекать через водяную ванну (55) в кольцевое пространство (56), имеющееся между погружаемой трубой (54) и стенкой резервуара (53) для охлаждения. Из указанного кольцевого пространства (56)указанного резервуара для охлаждения синтез-газ, насыщенный водой, выпускается через трубопровод (57).

На фиг.3 также показан насос (58) для рециркуляции воды (59), обеспечивающий отводящий поток (60) и подводящий поток (61) для чистой воды.

Таким образом, целью изобретения также является устройство, где резервуар для охлаждения синтез-газа на своем верхнем конце имеет отверстие для приема горячего синтез-газа и выпускное отверстие для охлажденного синтез-газа, тем самым определяя там траекторию потоков синтез-газа, и где водяная ванна присутствует в траектории потока синтез-газа.

Более предпочтительно целью изобретения является устройство, где в соединительном трубопроводе присутствуют впрыскивающие средства для впрыскивания жидкой или газообразной охлаждающей среды в синтез-газ. Даже, более предпочтительно, где впрыскивающие средства являются впрыскивающими средствами для впрыскивания охлаждающей жидкой среды в виде тумана из водяных капелек.

Специалисты в данной области техники легко поймут, что данное изобретение может быть модифицировано различными путями, не выходя за рамки объема, определенного формулой изобретения.

1. Устройство газификации, содержащее газификационный реактор и емкость для охлаждения синтез-газа, где газификационный реактор содержит:- оболочку высокого давления для сохранения давления выше атмосферного;- шлаковую ванну, расположенную в нижней части оболочки высокого давления;- стенку газообразователя, расположенную внутри оболочки высокого давления, ограничивающую газификационную камеру, содержащую, по меньшей мере, одну горелку, где во время работы может быть образован синтез-газ, содержащий окись углерода, двуокись углерода и водород, нижнюю открытую часть стенки газообразователя, которая находится во флюидном взаимодействии со шлаковой ванной и открытым верхним концом стенки газообразователя, который находится во флюидном взаимодействии с резервуаром для охлаждения синтез-газа посредством соединительного трубопровода;причем в соединительном трубопроводе присутствуют впрыскивающие средства для впрыскивания жидкой или газообразной среды в синтез-газ;при этом резервуар для охлаждения синтез-газа содержит впускное отверстие для поступления горячего синтез-газа на его верхнем конце и выпускное отверстие для охлажденного синтез-газа на его нижнем конце так, что применение устройства приведет, по существу, к направленной вниз траектории потока синтез-газа и где в траектории направленного вниз потока синтез-газа присутствуют впрыскивающие средства, причем указанные впрыскивающие средства являются подходящими для впрыскивания водяного тумана;причем резервуар для охлаждения синтез-газа также содержит водяную ванну в траектории потока синтез-газа.

2. Устройство по п.1, в котором стенка камеры сгорания и стенка соединительного трубопровода оснащены охлаждающими средствами.

3. Устройство по п.2, в котором охлаждающими средствами являются трубы водяного охлаждения предпочтительно в виде мембранной стенки.

4. Устройство по любому из пп.1-3, в котором газификационная камера снабжена одной или более парами горелок для частичного окисления, где указанные горелки снабжаются средствами подачи твердого углеродосодержащего сырья и средствами подачи кислородосодержащего газа.

5. Устройство по любому из пп.1-3, где выпускное отверстие для охлажденного синтез-газа соединено по текучей среде с впускным отверстием мокрого газоочистителя.

6. Устройство по п.5, где выпускное отверстие для мокрого газоочистителя соединено по текучей среде с впускным отверстием конвертора водяного сдвига.

7. Способ приготовления синтез-газа, содержащего окись углерода, двуокись углерода и водород, неполным окислением твердого углеродосодержащего сырья в устройстве газификации по любому из пп.1-6, где в газификационной камере твердое углеродосодержащее сырье частично окислено кислородосодержащим газом, чтобы образовать газовую смесь, перемещающуюся вверх, с температурой от 1200 до 1800°С и давлением от 20 до 100 бар, при этом охлаждают указанную газовую смесь в соединительном трубопроводе до температуры в интервале от 500 до 900°С за счет впрыскивания жидкой охлаждающей среды и далее охлаждают газ в резервуаре для охлаждения синтез-газа до температуры ниже 500°С при контакте с водой, где указанное охлаждение в соединительной трубе и/или резервуаре для охлаждения синтез-газа выполняется впрыскиванием тумана водяных капелек в поток газа.

8. Способ по п.7, где впрыснутый водяной туман имеет температуру не более чем на 50°С ниже температуры начала кипения воды при давлении горячего синтез-газа.

9. Способ по п.8, где туман содержит капельки, имеющие диаметр от 50 до 200 мкм, причем туман впрыскивают со скоростью от 30 до 100 м/с.

10. Способ по п.9, где туман впрыскивают со скоростью от 40 до 60